燃气用聚乙烯管道热熔接头冷焊缺陷检测

郭 涛 石 洁 蔡 勤 朱国苗 王 军 赵星波 韩佩城 刘英和

(1. 绍兴市特种设备检测院,浙江 绍兴 312071;2. 绍兴市特种设备智能检测与评价重点实验室,浙江 绍兴 312071;3. 广东省特种设备检测研究院珠海检测院,广东 珠海 519002;4. 北京欣盟电子技术有限公司,北京 100041;5. 北京科安特无损检测公司,北京 100041)

0 引言

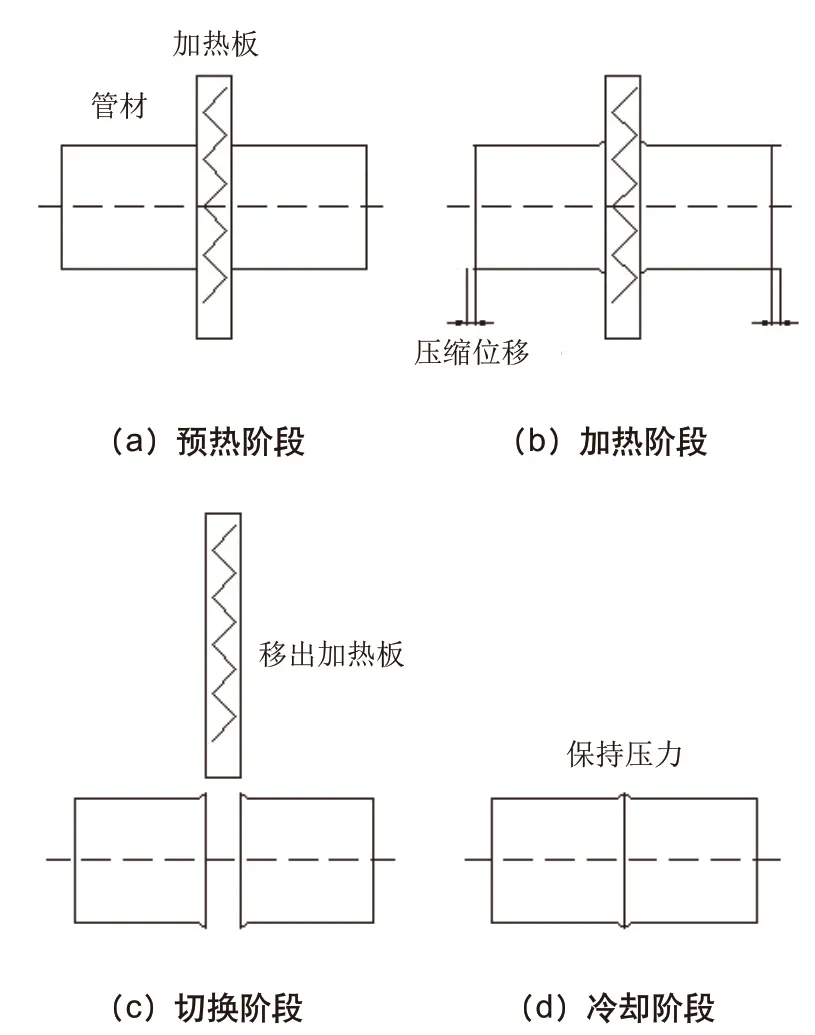

聚乙烯管(Polyethylene,简称PE)属于高分子聚合物,以乙烯为主要原料经聚合反应制得的一种热塑性树脂,具有耐腐蚀、抗震好、寿命长等优点,广泛应用在天然气、核电厂安全三级与非安全级的用水系统等管道系统[1,2]。PE连接方式以热熔连接和电熔连接为主,CJJ 33-2005《城镇燃气输配工程施工及验收规范》,DN>90的管道一般采用热熔连接。热熔连接是利用热塑性塑料随温度变化而呈现不同的物态变化,在外力和适当温度范围,将PE管两端面加热到粘流态(熔融温度)后停止加热,移去加热装置在一定压力作用下两侧管端粘流态断面充分接触,聚合物分子之间发生迁移、扩散、扭结或缠绕后形成熔接接头[3]。具体制作过程如图1所示。

图1 PE管工艺制作过程

1 热熔接头缺陷种类

由于PE管热熔接头连接模式和金属焊接方式有本质的区别,其失效模式与金属焊接方式不同,金属焊缝中常见的气孔、夹渣、未熔合、未焊透、裂纹等缺陷,在PE管熔接接头中缺陷不可能有完全相同的存在。董守江[4]认为PE管对接接头中存在的“虚焊”、“假焊”缺陷,秦永泉[5]将热熔接头缺陷分为裂纹、孔洞、熔合面夹杂和工艺缺陷四类,工艺缺陷分为四种:冷焊、过焊、焊缝过短、不对中。DB31/T 1162-2019《燃气聚乙烯管道定期检验技术规则》认为热熔接头存在外观不良、裂纹、夹杂、冷焊、过焊等缺陷。闵文[6]根据缺陷的形貌和成因,将热熔焊接接头缺陷分为宏观缺陷和工艺缺陷两大类,宏观缺陷细化成不对中、裂纹、孔洞、熔合面夹杂和熔合面熔合不良5类,工艺缺陷分为冷焊、过焊和焊缝过短3类。GB/T 33488.3-2017《化工用塑料焊接制承压设备检验方法》和JB/T 12530.3-2015《塑料焊缝无损检测方法》热熔接头存在裂纹、未熔合、未焊透、条形缺陷和圆形缺陷五类。T/CASEI 006-2022《在役聚乙烯燃气管道检验与评价》将焊接缺陷分为熔合面夹杂、孔洞、结构畸变、冷焊、过焊、承插不到位、焊缝过短。认为焊接接头受热不足造成冷焊。焊接接头受热过大容易造成过焊。何慧娟[7]将热熔接头分为工艺缺陷、不对中、其他缺陷三类。DB34/T 3193-2018《燃气用PE管道对接焊缝X射线检测与评定》中缺陷按性质和形状分为裂纹、未熔合、条形缺陷、圆形缺陷四类。目前国内相关标准和研究机构认定的失效模式不尽相同,但是都认为冷焊是热熔接头最危险的缺陷,因此本文重点围绕热熔接头冷焊缺陷检测进行研究。

2 冷焊缺陷检测方法

2.1 接头质量评价方法

PE热熔接头现场制作完成后,应对接头质量检测合格之后方可进入下一道工序。检测方法分为破坏性和非破坏性检测,具体检测分类如表1所示。比如CJJ 63-2018《聚乙烯燃气管道工程技术标准》热熔对接连接接头的质量检验规定:(1)热熔对接连接完成后,应对接头进行100%卷边对称性和接头对正性检验,并应对开挖敷设不少于15%的接头进行卷边切除检验,水平定向钻非开挖施工应进行100%接头卷边切除检验,当抽样检验的全部接口合格时,应判定该批接口全部合格。当抽样检验的接口出现不合格的情况时,应判定接口不合格,并按一定规则加倍抽样检验。

表1 标准关于PE接头质量评价方法

2.2 热熔接头无损检测研究进展

蔡勤[8-10]介绍了热熔接头常见的无损检测方法,如超声检测、X射线技术、红外成像、微波检测,模拟施工现场制作了正常热熔接头和冷焊缺陷热熔接头,通过专门的X射线机进行射线检测能直观而且有效发现热熔接头的冷焊缺陷;施建峰[11]重点介绍超声相控阵和微波技术的国内外标准,以及存在的不足。李沧等[12,13]提出一种非金属压力管道的检验方法,得出DR检测能够作为一种可靠检验手段对聚乙烯焊接接头进行内部缺陷探伤。王寿超[14]分别采用工业CT检测、X射线数字成像检测技术以及超声波检测3种检测方法对聚乙烯燃气管道焊缝进行检测,并对3种检测方法的效果进行比较。何慧娟[7]参考金属管道X射线数字成像检测参数的确定方法,研究X射线数字成像检测方法应用于聚乙烯管热熔焊接接头的缺陷检测。针对典型的聚乙烯管热熔接头缺陷分析各方面影响因素,得出了检测效果最佳的X射线数字成像检测参数。伍树坤[15]对比了常规超声波检测和X射线检测相同聚乙烯热熔接头缺陷的检测结果,得出X射线检测时采用较低的曝光能量两种检测方法都可以检测出缺陷,缺陷的位置、大小基本吻合。韩光明[16]等认为聚乙烯管道热熔熔接接头中严重的危害性缺陷是“未充分熔合”,这种缺陷具有“透声”的声学性能。对利用A型超声波、TOFD、超声相控阵等检测设备检测聚乙烯(PE)管道热熔熔接接头存在的问题进行了分析。

2.3 存在的问题

(1)冷焊缺陷的接头外翻边检测是合格的,所以外观检测一般是很难发现,需要采用无损检测手段实现,所以真正检测冷焊缺陷前,宏观检查发现翻边量不合格的接头就已经被排除;

(2)现有的热熔接头用射线检测方法,事先预制一定种类的缺陷,一般都是夹杂、孔洞之类的,但是真正检测冷焊缺陷的并不多;

(3)按照GB/T 33488.3-2017《化工用塑料焊接制承压设备检验方法第3部分》:射线检测和JB/T 12530.3-2015《塑料焊缝无损检测方法第3部分 射线检测规定》,宜选用管电压30kV或以下的X射线探伤机,其基本性能应符合GB/T 26387的规定。现有的射线机通过在机头上添加不同材质和厚度的金属板材,如铜、铅等,表面上看,穿透后的射线电压值降低了,但同时改变了射线的波长,使其不具备穿透PE管大分子结构的能力,不能有效区分缺陷;

(4)现阶段冷焊检测手段还比较少,研究的重点还是围绕如何检出,缺乏不同方法的相互验证,使其更具备说服力。

3 试样检测及工艺

3.1 检测仪器

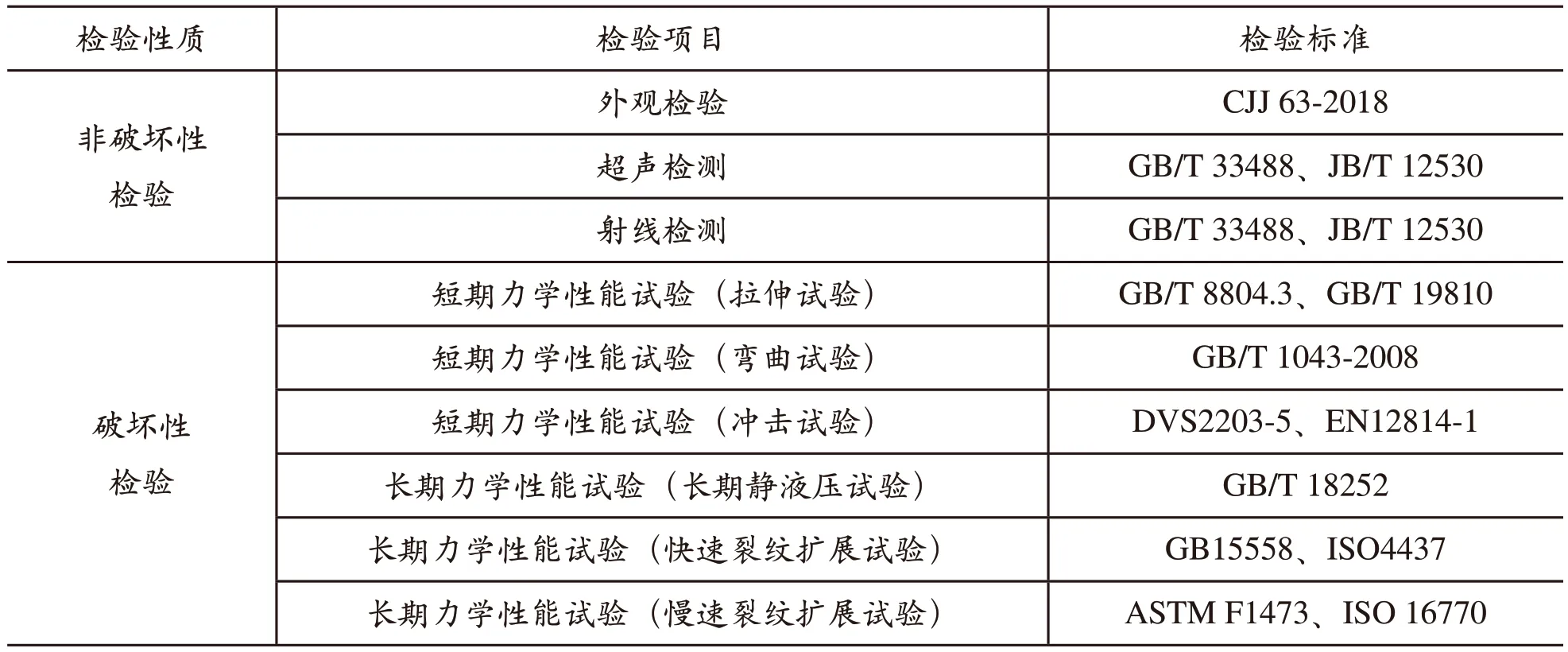

在多个单位的共同努力下,研制一种PE专用射线机,如图2所示,射线机能量范围:至少覆盖8~30kV,焦点尺寸:≤0.5mm,电流范围:最大电流不低于20mA,辐射方式:定向辐射,靶材:Mo(钼),固有过滤精度/mm(Be):0.3mm,频率:不低于50KHz。

图2 PE专用射线机结构图

3.2 试样参数

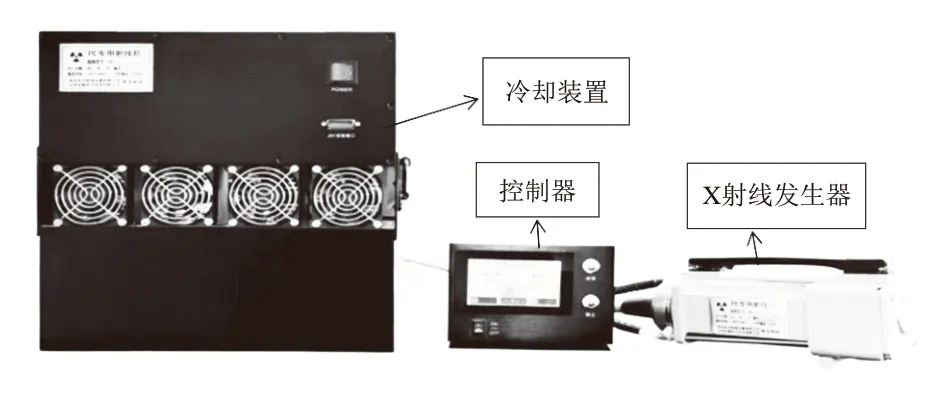

依据TSG D2002-2006《燃气用聚乙烯管道焊接技术规则》制作热熔接头,主要考虑加热板温度和吸热时间,以规定的焊接能量的60%制作全周向热熔焊缝,如图3所示,规格为Φ355×21.1mm,检测前已清除外卷边。

图3 PE热熔接头冷焊试样

3.3 检测工艺

3.3.1 电压的选择

GB/T 33488.3-2017《化工用塑料焊接制承压设备检验方法 第3部分:射线检测规定》,宜选用管电压30kV或以下的X射线探伤,基于射线检测原理,提高管电压,射线强度增加,但管电压提高的同时,也会降低射线的衰减系数,降低对比度。钢密度7.8g/cm3,PE材料密度(0.92~0.96)g/cm3。随着管电压的升高,X射线的平均波长变短,不利于穿透低密度材料[17]。高电压使PE材料不能对X射线有效吸收,X射线穿透材料到达接收射线的胶片或数字成像器件,过量的X射线将使胶片或数字成像器件无法显现材料内部真实影像,所以PE管材热熔接头检测的管电压小于30kV,考虑到电压波动会引起X射线波长的变化,建议选用高频恒压X射线机。

3.3.2 电流的选择

PE热熔接头中冷焊缺陷X射线影像显白色颗粒状分布、形状类似于金属焊缝中的链状气孔,且未充分熔合区密度约1.26g/cm3,与母材密度(0.92~0.96)g/cm3相差太小,对低密度材料只有采用大毫安电流、低电压时,才能更好的表现出材料的密度分布、细微缺陷等内部结构,因此应该选用大毫安电流X射线机。

3.3.3 焦点的选择

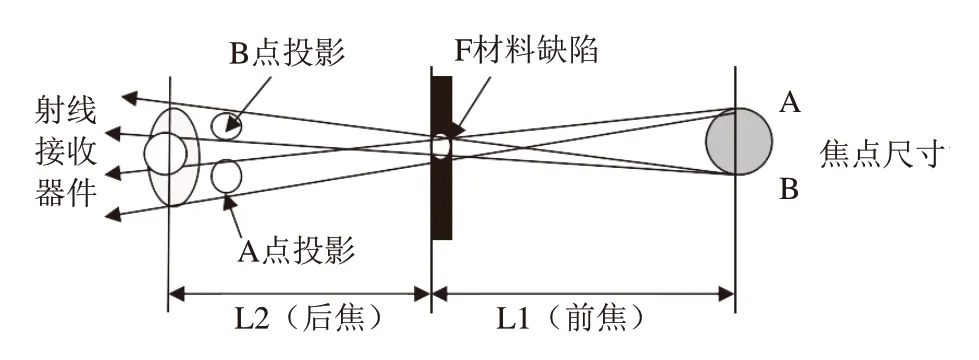

图4 中AB为焦点尺寸,射线接收器件为胶片或数字成像器件。假设前焦距L1为600mm,焦点尺寸越大缺陷F在胶片或数字成像器件上投影越大,缺陷影像越不清晰。反之焦点尺寸越小缺陷F在胶片或数字成像器件上投影越小,缺陷影像越清晰。因此,PE管热熔接头X射线检测选用的焦点尺寸为(0.2×0.2)mm。

图4 X射线透照示意图

3.3.4 透照方式的选择

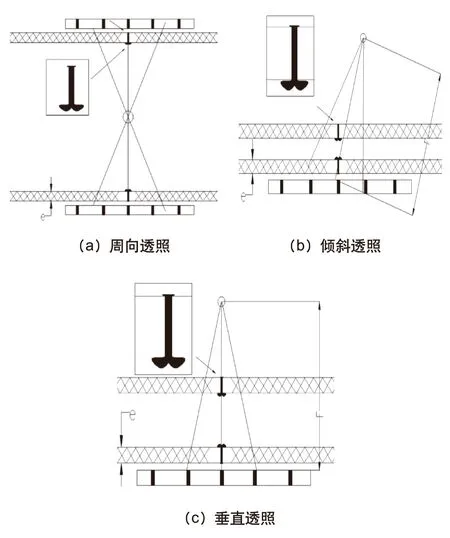

(1)据咨询部分射线机生产厂家和向部分机构市场调研,目前还没有低电压(小于30KV)、大电流(30mA)、小焦点(0.2×0.2mm)周向X射线管,因此PE管热熔环形接头不能采用图5(a)的内透方式;

图5 X射线成像技术透照布置图

(2)鉴于PE管热熔环形接头形式、熔合区宽度及翻边形状的特殊性,如采用图5(b)方法透照内翻边影像将与熔合区缺陷影像重合,影响缺陷分辨;

(3)鉴于PE管热熔环形接头形式、熔合区宽度及翻边形状的特殊性,只能采用图5(c)方法透照,并且最好清除外翻边。

3.3.5 其他需要注意的问题

在选择暗袋时,应采用PE专用暗袋,一般是PE材料制造,否则会在底片上显现出粗大的颗粒,影响缺陷判断;胶片宜采用GB/T 19348.规定的T2或性能更好的T1胶片,以细颗粒型胶片为佳;在增感屏的选择上,由于射线机电压较低,如果在前屏放金属增感屏,射线无法穿透前屏,进而感光到胶片上,所以只能使用后增感屏;关于像质计的选用,最好与受检接头母材相同的材料或具有相似吸收系数容差为±10%的材料制造,将不同丝径的丝线直接放置在被检工件表面,建议不要用塑料材质封装,会增加透照厚度。影响丝号的识别。

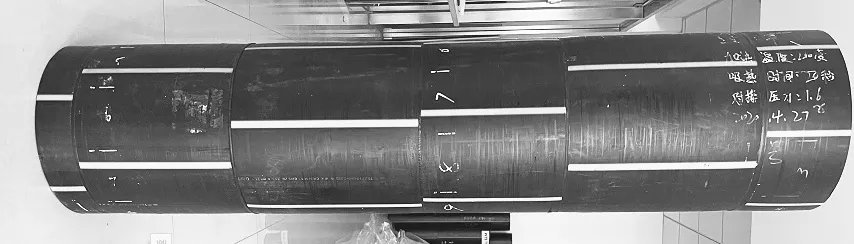

4 射线检测结果分析

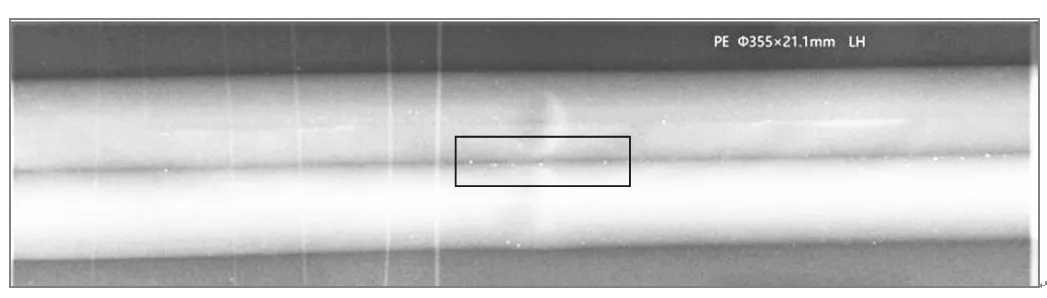

按照设定的检测工艺,在实验室对试样进行射线检测,检测结果如图6所示,熔合线上有白色颗粒状物质出现(图6中矩形框处),从图像上看白色颗粒密度大于母材密度,符合冷焊缺陷的特征。由于吸热时间不足,致使熔融部分不能充分吸收变形,焊接时产生了硬碰硬,母材仅表皮一定厚度区域的分子产生了缠绕,并且在挤压力的作用下,造成分子团被挤压后体积不能还原,在焊口处形成由密度变化而产生的白色形状的线条,吸热越多,其颗粒状密度越接近母材的密度。颗粒状物质在X射线照射下,它能在影像上显现出特别亮的、不特别亮的和特别不亮的三种白点图像。

图6 射线检测图像

5 微波检测验证

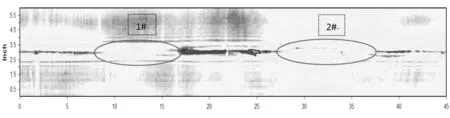

微波检测是发射装置发射单一频率微波,使微波在非金属材料中传播,材料本体和缺陷处的介电性能不一样,从而引起微波参量的变化,通过采集和分析微波的特定参量,实现非金属内部结构和缺陷的检测结果成像[18]。微波检测结果如图7所示,由图中可看出,焊缝宽度约4mm,和试样一致,图中有1#(长约8inch)和2#(长约10inch)两处异常点,没有蓝色区域的部位,判定为未充分熔合区域,也就是冷焊缺陷处,这和射线检测中发现的白色颗粒处的位置完全吻合,从微波角度证实当前的射线检测设备和工艺能有效发现冷焊缺陷。

图7 微波检测成像结果图

6 结语

(1)现有的一种新型射线机采用小电压、大电流、小焦点的情况下,配以适当的射线检测工艺,可以用胶片照相技术检测出冷焊缺陷;

(2)冷焊特征表现为在熔合线上出现白色的颗粒状物质;

(3)和微波检测技术相比,未充分熔合区域和胶片中冷焊特征区域位置基本一致,验证两种检测技术的有效性。

7 不足

(1)研究机构对缺陷分类认定不统一,有些缺陷在实际检测中根本不可能存在,缺少缺陷检测图谱,而且没有缺陷评判标准;

(2)目前冷焊检测基本上在实验室阶段,在现场制作和在役管线的检测上,工程应用尚不成熟。