水岩作用下煤岩组合体力学特性与损伤特征

陈光波 ,李 谭 ,杨 磊 ,张国华 ,吕鹏飞 ,滕鹏程

(1.内蒙古科技大学 矿业研究院, 内蒙古 包头 014010;2.山东科技大学 能源与矿业工程学院, 山东 青岛 266590;3.中煤科工开采研究院有限公司, 北京 100013;4.黑龙江科技大学, 黑龙江 哈尔滨 150022)

0 引 言

随着煤炭资源开采深度的加深,水岩相互作用更加明显[1]。煤岩体在水的作用下易出现软化、膨胀、泥化、冻融等损伤特性[2-3]。富水环境下的煤岩体经过长期的水岩作用,其力学特性发生显著改变,稳定性明显下降,继而造成围岩变形严重。大水矿山或富水煤岩层的煤矿开采活动中,地下水的存在对煤岩力学特性和稳定性起到了弱化作用,对围岩系统造成一定的损伤,导致了围岩自承力低,胶结性差,支护设备失效严重,甚至出现巷道局部垮冒、阶段垮塌、整体垮塌等情况,对煤矿工人生命安全和煤矿的稳定生产产生较大威胁。

水对煤岩结构特征和力学特性具有重要影响。Burshtein[4]、朱珍德等[5]、朱传奇等[6]研究了含水率对岩石单轴抗压强度的影响,发现抗压强度随含水率增大而减小;HEGGHEI 等[7]研究了石灰岩在海水中的力学特性,发现海水作用下力学特性的劣化效应更加明显;蔡毅等[8]研究发现变形已趋于稳定的非饱水状态采空区冒落松散岩体在注入水之后仍会发生迅速而明显的压缩变形;文献[9-11]研究了含水率对煤岩波速的影响,发现含水率与试件纵波波速呈正相关;黄彦森等[12]研究了含水率对泥质白云岩变形特征和强度的影响,发现随含水率增大,变形逐渐增大,强度逐渐减小;陈田等[13]研究了浸水次数与煤样力学特性的关系,发现煤样的峰值应力、弹性模量随浸水次数的增加而逐渐减小;邓华锋等[14]研究了含水率对层状岩体抗拉强度的影响,发现随着含水率的增加,层状砂岩的抗拉强度逐渐减小;邵明申等[15]从龙游石窟保护的角度出发,对不同含水率的砂岩力学性质进行了测试,研究发现砂岩含水率越大,应变软化效应越弱,峰值强度越低。另外,许多专家研究了水岩作用下煤岩声发射特征。许江等[16]、秦虎等[17]、童敏明等[18]、文圣勇等[19]等研究了含水率对煤岩破坏过程声发射特征的影响,发现随着含水率增大,试件声发射累积数下降。夏冬等[20-21]对干燥及饱水岩石循环加卸载过程中的声发射特征进行了研究,发现声发射累积数与岩样内部损伤具有一致性;张艳博等[22]研究了含水砂岩失稳过程的频谱特征,发现含水试件的声发射信号峰值频率比正常低。上述专家针对单一煤体或岩体的结构特征、力学特性、声发射特征等方面开展了研究。然而地下采矿工程中,煤体与岩体并非独立存在,它们之间交错互层共同组成煤岩系统。因此来看,煤体与岩体虽然具有不同的力学性质,但煤岩以共同体形式存在时,可以将煤岩共同体视为具有独特性质的岩层整体来看待。基于上述考虑,齐庆新研究员提出了采用煤岩组合体评价冲击倾向性的观点,并且最先开展煤岩组合体的相关研究[23-25],其后,赵善坤等[26]建立“顶板-煤层”结构体模型,研究了不同顶板特性对其冲击倾向性的影响;李晓璐等[27]通过数值模拟研究了煤岩比例和夹角对组合体冲击倾向性的影响;左建平等[28]研究了裂纹和界面对煤岩组合力学特性和应力应变曲线特征的影响。然而,对于煤岩组合体水岩作用下的力学特性和损伤特征鲜有研究。

据此,以3 种典型的煤矿常见的煤岩组合体(细砂岩-煤、粗砂岩-煤、细砂岩-煤-粗砂岩)为研究对象,对5 种浸水时长的组合体开展轴向加载试验,探究不同水岩作用下组合体的力学、声学、能量和损伤特征,对于大水矿山或富水煤岩层条件下井下围岩力学特性的预测判断以及煤岩系统整体的稳定性评价具有较好的参考价值。

1 煤岩组合体水岩作用力学试验

黑龙江龙煤集团鹤岗分公司某煤矿地下开采活动中经常受到水岩作用的困扰,影响到煤矿的正常生产。试样取自该煤矿17 层煤及其顶板细砂岩、底板粗砂岩。为保持煤岩自然条件下的含水状态,现场取样后用保鲜膜包住,运回实验室待加工。同时,为保证试验水质与工程水质相同,用水桶盛取地下水30 kg 备用。

构建细砂岩-煤(编号为FM)、粗砂岩-煤(编号为GM)、细砂岩-煤-粗砂岩(编号为FMG)煤岩组合体,组分比例依次为1∶1、1∶1、1∶2∶1。试件尺寸ø50 mm×100 mm。组分之间用强力胶黏结。典型的组合体如图1 所示。组合体浸水时间设为5、10、15、20、25 d,另增加1 组自然含水状态下的组合体。浸水试验开展前,均置于烘干箱烘干,烘干箱温度设为50 ℃,直至试件质量不再变化取出。为降低试验结果离散性,每种试件在同一浸水时间下开展3 组相同试验,数据取均值。试验采用TAW-2000 kN 微机控制电液伺服岩石试验系统,采用0.005 mm/s 位移加载对组合体做单轴压缩试验。

图1 3 种煤岩组合体Fig.1 Three types of coal-rock combined bodies

2 试验结果及分析

工程实际中,煤岩系统是由多种岩(煤)层相间互层构成的,经过长期作用形成了极富特性的煤岩结构体。据此可将组合体视为整体研究其含水率。组合体浸泡至设计时间后,取出擦干表面多余水分后称重。设组合体烘干后的质量为m0,浸水后的质量为m1,则组合体含水率为

同时,对3 种自然含水条件的组合体和另外15种不同浸水时间的组合体进行单轴压缩试验,获得抗压强度等力学参数,见表1。

表1 不同浸水时间下煤岩组合体的试验数据Table 1 Test data of water-immersed coal-rock combined bodies

2.1 水岩作用对组合体含水率的影响

图2 反映了浸水时间对组合体含水率的影响。3 种组合体含水率均随浸水时间增加而增大。5~15 d,组合体吸水较多,这是因为组合体内空隙迅速吸水,其中5~10 d,3 种组合体含水率增长率为40.63%、42.42%、43.75%,10~15 d,3 种组合体含水率增长率为35.56%、38.30%、36.96%,为吸水区。15 d 后,含水率增长率迅速减小,分别为8.20%、4.62%、4.76%,为近饱和区;20~25 d,含水率增长率较小,为4.55%、4.41%、6.06%,组合体基本不再吸水,为饱和区。

图2 组合体含水率与浸水时间的关系Fig.2 Relationship between moisture content and immersion time of combined bodies

值得注意的是,煤和岩石的吸水速率不同,这就导致了组合体中煤组分先达到饱和状态,而且经过长时间的浸水可能出现酥软、掉渣、剥离等现象。本次试验以煤岩组合视为整体,通过研究组合体吸水前后的质量变化来判断其饱和情况。因煤岩吸水速率不同,组合体吸水初期,以煤组分吸水为主;当接近饱和状态时,煤组分已经达到饱和,不再吸水,此时以岩石组分吸水为主。由于试验中的煤结构致密,浸水后期宏观上并未出现明显的酥软、掉渣、剥离等现象。

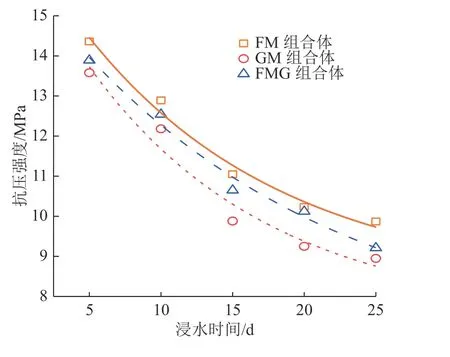

2.2 水岩作用对组合体抗压强度的影响

图3 反映了不同浸水时间下组合体抗压强度的变化规律。由图3 可知,3 种组合体抗压强度均随浸水时间增加而减小。由拟合曲线知,水岩作用下组合体抗压强度劣化明显,浸水10、15、20、25 d,FM组合体抗压强度分别劣化10.24%、23.05%、28.76%、31.27%,FMG 组合体分别劣化9.72%、23.33%、27.14%、33.69%,GM 组合体别劣化10.31%、27.25%、31.89%、34.09%。随着浸水时间增加,组合体强度逐渐降低。工程实际中,长期水岩作用会加速煤岩系统的失稳。

图3 不同浸水时间试样的抗压强度演化趋势Fig.3 Evolution trend of compressive strength of samples with different immersion time

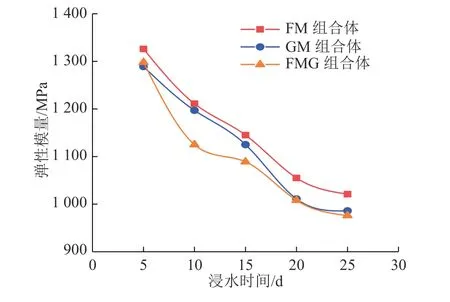

2.3 水岩作用对组合体弹性模量的影响

图4 反映了组合体弹性模量与浸水时间的关系。由图4 可知,水岩作用下3 种组合体弹性模量劣化明显。浸水10、15、20、25 d,FM 组合体弹性模量分别劣化8.67%、13.65%、20.43%、23.00%,GM 组合体分别劣化7.13%、12.72%、21.57%、23.51%,FMG组合体分别劣化13.33%、16.10%、22.34%、24.81%。随着浸水时间的增加,组合体的弹性模量有所下降。这表明水岩长期作用会加速煤岩体软化。富水环境下的煤矿开采应该加强软岩巷道的支护。

图4 不同浸水时间试样的弹性模量演化趋势Fig.4 Evolution trend of elastic modulus of samples with different immersion time

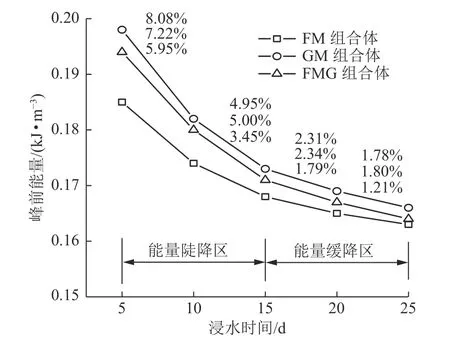

2.4 水岩作用对组合体峰前能量的影响

图5 反映了组合体峰前能量与浸水时间的关系。由图5 可知,浸水时间越短,试样峰前能量越多,浸水时间越长,试样峰前能量越少;并且发现随着浸水时间的增加,峰前能量降低幅度逐渐变小。GM 组合体的峰前能量衰减率从8.08%减小至1.78%,FMG组合体从7.22%减小至1.80%,FM 组合体从5.95%减小至1.21%。浸水5~15 d 组合体能量减少较多,为组合体峰前能量陡降区;浸水15 d 后组合体能量虽有所减少,但衰减率较低,为组合体峰前能量缓降区。这说明在水岩作用初期,煤岩系统的积聚能量减少幅度较大。

图5 组合体峰前能量与浸水时间的关系Fig.5 Relationship between pre-peak energy and immersion time of combined bodies

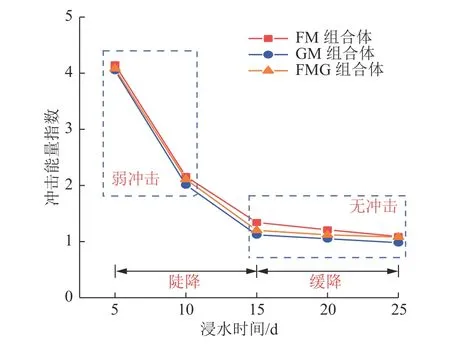

2.5 水岩作用对冲击能量指数的影响

图6 显示了组合体冲击能量指数与浸水时间的关系。由图6 可知,随着浸水时间的增加,组合体冲击能量指数逐渐减小。浸水5、10 d 后试样的冲击倾向性为弱冲击,浸水15 d 后试样变为无冲击倾向。并且发现,试样浸水15 d 内,冲击能量指数降低较快,浸水15 d 后,冲击能量指数降低较慢。工程实际中,水岩长期作用下,煤岩系统的冲击性能减弱,虽然没有冲击的危险,但围岩变形严重,支护困难。

图6 不同浸水时间试样的冲击能量指数演化趋势Fig.6 Evolution trend of rock burst energy index of samples with different immersion time

另外,从冲击能量指数下降幅度来看。浸水时间5~15 d 为冲击能量指数陡降期。浸水时间5~10 d,冲击能量指数下降47.95%、48.28%,50.37%;浸水时间10~15 d,冲击能量指数下降37.96%,43.13%、44.28%。浸水时间15~25 d 为冲击能量指数缓降期。浸水时间15~20 d,冲击能量指数下降9.70%、6.67%、6.25%;浸水时间20~25 d,冲击能量指数下降9.92%、3.57%、6.67%。由此来看,水岩相互作用初期煤岩系统的冲击倾向下降明显。

3 水岩作用下煤岩组合体损伤特征

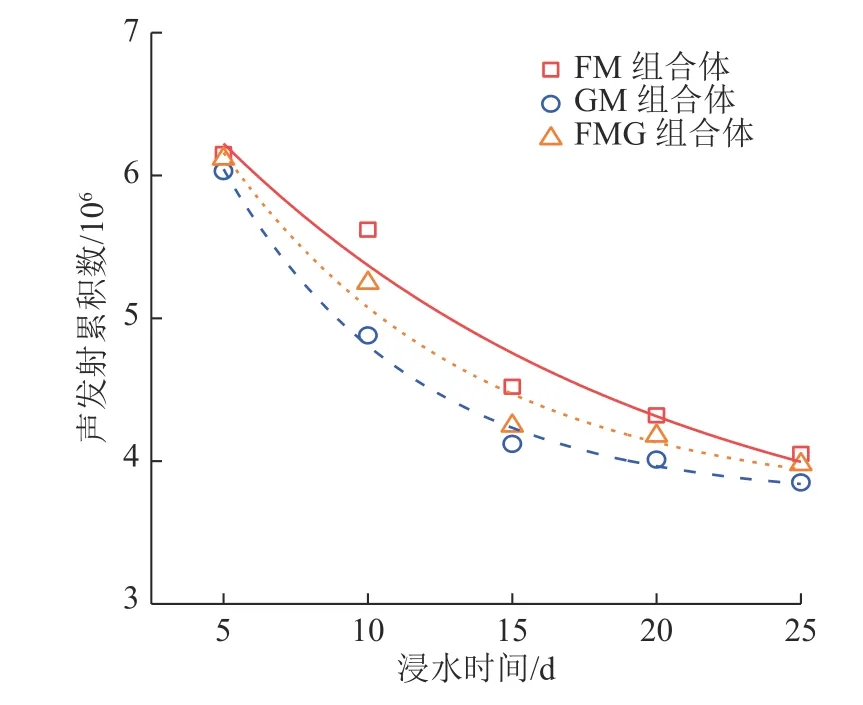

3.1 水岩作用对组合体声发射损伤特征的影响

组合体宏观破坏的本质是载荷作用下试件的损伤累积,试件的损伤累积可用试件加载过程中的声发射累积数来反映。根据试验过程中的声发射情况,绘制浸水时间与声发射累积数的关系,并对其进行拟合,如图7 所示。3 种组合体声发射累积数与浸水时间均存在如下定量关系:

图7 不同浸水时间试样的声发射累积数Fig.7 Cumulative number of acoustic emission of samples with different immersion time

式中:N(t)为声发射累积数;t 为浸水时间;A、B、C为系数。

FM 组合体声发射累积数与浸水时间关系:

FMG 组合体声发射累积数与浸水时间关系:

GM 组合体声发射累积数与浸水时间关系:

由图7 可以看出,浸水时间对于组合体的声发射累积数具有显著作用。FM、GM、FMG 试样浸水5 d,声发射累积数依次为6.15×106、6.03×106、6.12×106次;FM、GM、FMG 试样浸水10 d,声发射累积数依次为5.62×106、4.88×106、5.25×106次,较浸水5 d下降了8.62%、19.07%、14.22%;浸水15 d,组合体声发射累积数为4.52×106、4.12×106、4.25×106次,较浸水10 d 下降了19.57%、15.57%、19.05%;浸水20 d,组合体声发射累积数4.32×106、4.01×106、4.18×106次,较浸水15 d 下降了4.42%、2.67%、1.65%;浸水25 d,组合体声发射累积数4.05×106、3.85×106、3.98×106次,较浸水20d 下降了6.25%、3.99%、4.78%。由此可知,组合体在浸水10、15 d 时声发射累积数下降明显,浸水20、25 d,声发射累积数下降缓慢。随着浸水时间增加,3 种组合体声发射累积数显著下降。这说明水岩作用越长,水对其损伤越严重。

需要说明的是,试样初始条件下存在于内部的原生裂纹、裂隙、软弱细小结构等初始损伤对试样声发射累积数具有一定影响,但同等应力条件、赋存条件下,声发射累积数在不同水岩作用时间下的演化趋势与得出的结论是一致的。

3.2 基于浸水时间的损伤模型构建

煤和岩石在水岩作用下强度降低,水岩作用是造成岩石损伤劣化的重要原因。试件内部裂纹的萌生和扩展均产生声发射,试件声发射特征可以间接反映试件内部的损伤情况。试件的声发射与试样损伤变量、本构关系之间具有一定关系,可以将声发射引入到损伤理论中,从而建立声发射损伤模型。TANG 等[29]研究发现,试件内部产生的声发射事件累积数与损伤变量具有较好的一致性,声发射特征与损伤特征具有较好的统一性。

试件的损伤劣化状态常用损伤变量D表示,其表达式为

式中:Ad为断面微缺陷面积;A为初始断面面积。

水岩作用对于不同浸水时间试样的外形几乎无影响,可以不考虑该部分影响。认为浸水前试样无初始损伤,此时D=0。若初始截面A的试样在完全破坏时声发射累积数为Nm,则单位面积上的声发射事件为

当微缺陷面积为Ad时,则发生在微缺陷面积上的声发射累积数为

根据式(6)、式(8)可得,损伤变量可以写成关于声发射事件的函数关系:

式(9)验证了试件声发射与内部损伤一致性的观点,忽略煤岩自身对声发射的影响,认为声发射数的减少是因为水与煤岩内部产生的劣化效应,由此来看,水与岩石作用的时间越长,即浸水时间越长,水对试样的损伤劣化越明显。结合式(2),可得不同浸水时间损伤变量与声发射数的关系:

当微缺陷面积Ad等于断面面积A时,由公式(6)可知,此时D=1。那么,水岩作用对试样造成的损伤变量D'(t)可用式(11)表示:

结合式(10),又可写为

由式(12)可知,水岩作用对试样造成的损伤变量D'(t)是关于浸水时间t的函数关系式,根据3 种试件不同浸水时间下的声发射试验数据,可得3 种试件不同浸水时间下的损伤变量D'(t),如图8 所示。

图8 不同浸水时间下试样损伤变量演化特征Fig.8 Evolution characteristics of damage variables of samples under different immersion time

根据拟合曲线可得组合体损伤变量与浸水时间存在如下定量关系:

FM 组合体损伤变量与浸水时间关系:

FMG 组合体损伤变量与浸水时间关系:

GM 组合体损伤变量与浸水时间关系:

由图8 可知,3 种组合体随着浸水时间的增加,损伤变量值也逐渐增大。FM、FMG、GM 组合体浸水5 d 时损伤变量分别为0.10、0.14、0.18;浸水10 d时损伤变量为0.28、0.34、0.35,较浸水5 d 增加了180.00%、142.86%、94.44%;浸水15 d 时损伤变量分别为0.35、0.42、0.44,较浸水10 d 增加了25.00%、23.53%、25.71%;浸水20 d 时损伤变量分别为0.39、0.46、0.48,较 浸 水15 d 增 加 了11.43%、9.52%、9.09%;浸水25 d 时损伤变量分别为0.42、0.48、0.50,较浸水20 d 增加了7.69%、4.35%、4.17%。由此可见,组合体浸水10、15 d 损伤变量增幅较大,浸水20、25 d 损伤变量增幅减小。随浸水时间增加,组合体的损伤程度增大,组合体强度和稳定性降低,这也是长期富水围岩系统疏干排水和加强支护的原因。

4 讨 论

4.1 组合体类孔隙比与抗压强度关系

煤岩内部存在大量细小的空隙,在外力作用下闭合错动,并沿薄弱裂隙发生破坏,导致煤岩逐步失稳。为深入分析水岩作用对组合体抗压强度的影响,对水岩作用下饱和状态的煤岩组合体内空隙对抗压强度的影响进行分析。

试验所选试样品质较好,含黏土等吸水矿物很少,在一定程度上认为,组合体吸水为空隙吸水。当组合体达到饱和状态时,其吸入水的体积等同于空隙体积。鉴于此,设类孔隙比K为组合体饱和状态下吸入水的体积与组合体体积之比

式中:Vw为组合体饱和状态下吸入水的体积;Vv为组合体的体积。

Vw可以用式(18)求解:

类孔隙比可以用式(19)求解:

由试验结果可知,浸水20 d 时,3 种组合体处于近饱和状态和饱和状态的临界点。当浸水时间25 d时,3 种组合体均达到饱和状态,因此,组合体类孔隙比与抗压强度对应关系如图9 所示。由图9 可知,FM、FMG、GM 组合体的类孔隙比为0.61%、0.67%、0.74%,FM 组合体<FMG 组合体<GM 组合体。类孔隙比越大,抗压强度越小,其原因在于:组合体内空隙越多,外力作用下贯通越容易,越容易形成弱面,多组弱面会产生联合效应,加速组合体的破坏。

图9 组合体类孔隙比与抗压强度的关系Fig.9 Relationship between similar-void ratio and compressive strength of combined bodies

4.2 水岩作用下煤岩组合体力学性质劣化机理

试验结果表明:煤岩组合体在水岩作用下抗压强度等力学性质具有明显的劣化效应,这主要是因为水和煤岩之间发生了物理、化学、力学作用,宏观上表现出力学性质的劣化。对水岩作用下煤岩组合体劣化机理的分析如下:

1)煤岩材料的主要构成部分为矿物颗粒,这些矿物颗粒大小不一、形态各异、种类较多,矿物颗粒之间相互胶结。由煤岩材料的构成特点可以看出,煤岩材料内部具有明显的非均质性和多缺陷性,内部空隙、裂隙较多,煤的这种性质尤为明显。水岩作用下,水会进入到空隙、裂隙中,对矿物颗粒起到润滑和软化作用,降低了颗粒间的摩擦效应。试件受载时,煤岩空隙、裂隙的闭合和滑移受该方面的影响。图10 为不同浸水时间下试件的电镜图像。浸水5 d,试件中矿物颗粒较小,结构较致密,随着水岩作用时间的不断增加,依次出现絮状结构、团状结构、片状结构,当试件浸水25 d 时,其内部出现软弱的松散结构,并且颗粒间出现较多大空隙,这就导致了试件强度的劣化。随着浸水时间增加,原来内部胶结性强、孔隙度低的致密结构,逐渐演变成胶结性弱、孔隙度高的松散弱结构,这也揭示了水对煤岩的软化作用。

图10 不同浸水时间下试件的电镜图像Fig.10 SEM images of specimen at different water absorption time

2)煤岩材料内部的矿物颗粒之间存在着黏土矿物,这些黏土矿物提高了矿物颗粒间的胶结作用,黏土矿物主要为蒙脱石、绿泥石等,这些矿物成分遇水会发生化学反应,如溶解、蚀变等,这就改变了煤岩的矿物成分和煤岩内部结构。这也导致煤岩组合体水岩作用下会出现不同程度的劣化。

3)煤岩试件内部的黏土矿物成分,在浸水作用下膨胀,宏观上表现出试件表面出现拉裂破坏;黏土矿物遇水后具有明显的膨胀效应,煤岩材料内部微小裂纹的尖端在膨胀效应下出现应力集中,导致裂纹、裂隙的扩展和贯通,这就拓宽了试件内部的渗水通道,增加了水岩作用面积,加速了水岩作用下煤岩组合体的劣化程度。另一方面,图10 反映了不同水岩作用时间下煤岩内部结构的改变,这些改变对于拓宽水岩作用通道和提高水岩作用速率具有一定作用。

5 工程实例分析

黑龙江龙煤矿业集团有限公司鹤岗分公司某煤矿工程情况如图10 所示。1105 工作面开采结束后,沿空掘巷准备1025 工作面的采煤工作,留设的煤岩柱高3.2 m,煤的强度为13.25 MPa,岩体为强度为56 MPa 的粗砂岩。其中,煤体高度为2.0 m,粗砂岩高度为1.2 m。半煤岩巷道掘进完成后,采空区积水严重,对留设的煤岩柱造成一定程度的侵蚀,降低了其稳定性。现场观测发现:

1)煤体部分起裂严重,出现较小裂纹、裂隙,并且变形较为严重,呈现一定的酥软特性。岩体部分变形较小,出现裂纹较少。由此说明:煤岩柱在地下水的浸泡作用下劣化效应明显,变形严重,软化严重,稳定性降低。这与研究结论一致,煤岩体在浸水作用下强度下降较为明显。

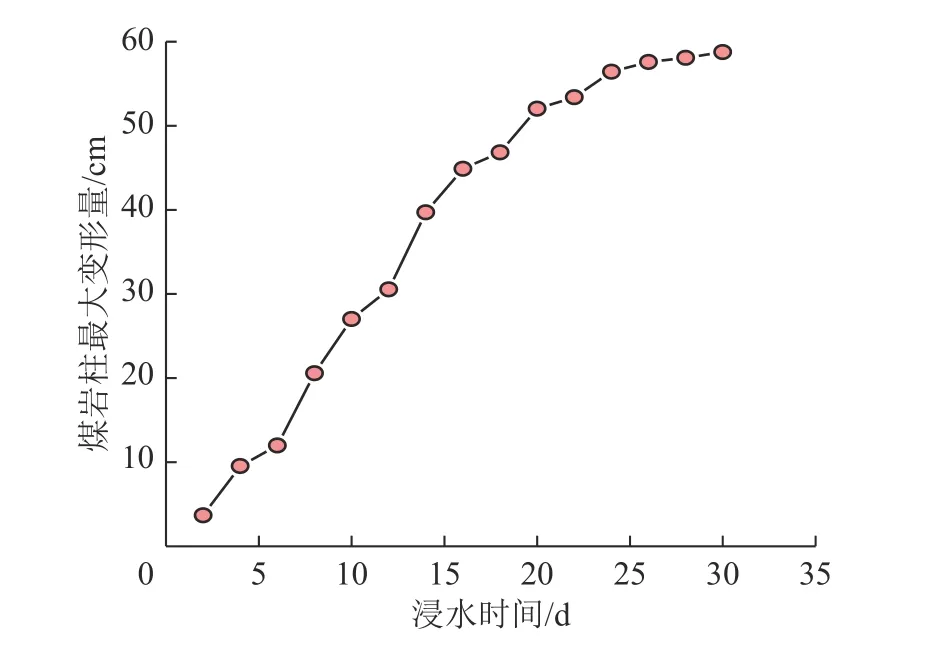

2)对煤岩柱的最大变形量进行量测,如图11 所示。煤岩柱最大变形量如图12 所示。由图12可知,采空区积水的浸泡对煤岩柱的变形产生重要影响。随着浸水时间的增加,最大变形量逐渐增大,由3.68 cm 增加至57.76 cm,增加了14.70 倍。采空区积水20 d 左右,最大变形量显著增加,此后,煤岩柱最大变形量增加缓慢。浸水初期,最大变形量增长率可达到158.99%(图13),浸水30 d 左右,最大变形量增长率为0.85%。随着浸水时间的增加,水对煤岩柱的影响减弱。

图12 水浸泡作用下煤岩柱最大变形量Fig.12 Maximum deformation of coal-rock pillar under water-rock interaction

图13 煤岩柱最大变形量增长率Fig.13 Growth rate of maximum deformation of coal-rock pillar

通过对鹤岗矿区某煤矿采矿区积水影响下的煤岩柱破坏特征和变形规律进行分析,得知水岩作用对煤岩体强度和稳定性具有劣化效应,并且这种劣化效应在浸水初期更为明显,随着浸水时间增加,劣化效应逐渐减弱。这与试验得出的结论一致。

6 结 论

1)随浸水时间的增加,组合体的含水率逐渐增大,抗压强度、弹性模量、峰前能量、冲击能量指数均有所减小。水岩长期作用下,原来处于稳定状态的巷道可能演变为软岩巷道而变形严重,应提高支护强度。

2)随着浸水时间增加,组合体的声发射累积数显著下降。浸水时间越长,组合体损伤越严重。构建了基于浸水时间的组合体损伤模型,该模型反映了试样浸水时间与内部损伤的关系,浸水时间越长,试样损伤劣化越大,强度和稳定性越低。

3)假定组合体吸入水的体积等同于组合体内空隙的体积,推导了类孔隙比K的表达式,探究了类孔隙比与抗压强度的关系。组合体类孔隙比越大,抗压强度越小。

4)讨论分析了水岩作用下煤岩组合体的劣化机理。组合体在水岩作用下抗压强度等力学参数具有明显的劣化效应,劣化效应的根源在于浸水条件下水与煤岩之间发生了物理、化学、力学作用,在宏观上表现出力学性质的劣化。

5)对某煤矿受采空区积水影响的煤岩柱的破环特征和变形规律进行分析,水岩相互作用对煤岩体强度和稳定性具有劣化效应,并且这种劣化效应在浸水初期更为明显,随着浸水时间增加,劣化效应逐渐减弱。工程实际中,煤岩柱浸水初期应及时做好探放水工作和支护措施。