深孔爆破的炮孔封堵机理及参数优化研究

尹忠昌 ,宋俊生 ,王文翰

(1.中国矿业大学(北京) 力学与建筑工程学院, 北京 100083;2.应急管理部信息研究院, 北京 100029)

0 引 言

煤矿以10~20 m/a 的速度向地层深部延伸,高地应力、高地温和高孔隙水压的三高问题严重,冲击地压频发,特别是煤层开采过程中,坚硬顶板不容易垮落,大面积悬顶极易诱发冲击地压[1-2]。大同矿区在2016 年发生的采空区大面积垮落事故造成重大人员伤亡[3]。为了避免坚硬顶板的大面积悬顶并且降低巷道周围的应力集中程度,现场通常采用巷帮的开设卸压槽、打卸压钻孔、顶板爆破卸压、顶板水力压裂、开掘卸压巷等多种卸压方法破坏坚硬顶板的整体性,将巷道附近的高应力削弱或转移。其中最常用的卸压方法主要有爆破卸压和水压致裂[2,4]。但水力压裂弱化坚硬顶板方法存在准备周期长、设备维护费用高、见效慢等缺点。爆破卸压的方法因其操作简单而且在采煤工作面的前方安全距离进行,不影响正常的采煤工作,因此在我国煤矿的坚硬顶板工程中得到了广泛运用[5-6]。

由于超深孔爆破卸压的爆破孔定位、钻机定位、钻孔作业、装药和封孔等一系列爆破工艺都是在巷道内部完成的,在爆破过程中,一旦出现爆生气体泄露、巷道自由面鼓包或在巷道表面形成爆破漏斗等现象,这将破坏顶板的整体性和完整性,存在诱发顶板垮落等事故的安全隐患,因此超深孔爆破的封堵环节尤为重要。但在施工现场的实际操作中,由于技术人员和工人没有意识到炮孔封堵的重要性,为了减少工作量和节省劳动时间,常常造成封堵效果差、爆破效果也不理想。封堵质量差主要表现在以下3 个方面:①炮孔堵塞长度太短或封堵强度不够,炮泥在爆破的高压爆生气体作用下产生“冲孔”现象,俗称“打枪”,“冲孔”导致大量爆破能量快速泄露,不能有效地破坏围岩,达不到爆破卸压的目的。而且爆破产生的有害气体的大量泄漏极易损害现场工人的健康。②相反地,由于担心出现“冲孔”而故意加大炮孔的封堵长度,致使爆破破碎区域远离煤层顶板,达不到煤层顶板的有效破坏,工作面推进后仍然不能及时垮落,造成大面积悬顶继而诱发冲击地压。③由于封堵长度不够但是孔口附近堵塞强度过高,这时候炸药产生的巨大压力形成外部爆破作用,在巷道顶板形成爆破漏斗,严重地破坏了巷道顶板的整体稳定性,更容易诱发冒顶等安全事故。

造成上述现象的主要原因是对炮孔封堵的机理认识不清和封堵施工质量把关不严。针对上述问题,采用理论分析、模型试验、数值模拟和现场试验相结合的方法,重点研究分析超深孔爆破条件下炮泥的封堵作用机理以及封堵长度等参数的影响规律,获得炮孔在完全封堵作用下爆生气体对围岩的应力场分布规律及裂隙生成范围,优化炮泥封堵长度参数,以期获得良好的爆破效果。

1 炮孔封堵机理研究

20 世纪70 年代我国有些爆破工作者曾受到国外误导而大力推广“国外的无堵塞反向起爆技术”[7],但该技术最终因为缺乏理论支持而且现场爆破效果差,很快便被终止使用了。大量试验结果研究证明,不堵塞爆破时有50%的气体能量从孔口损失[8-9]。杨年华通过理论和实践分析证明了堵塞炮泥有三大作用:可延长孔内爆炸高压气体作用时间,提高炸药能量利用率;可增加孔内炸药爆炸反应的完全程度,提高炸药爆速,减少有毒气体生成量;可降低空气冲击波强度,减小个别飞石距离。高文磊等[10]通过试验得出在无填塞的情况下爆破的破碎范围会比较小,有大块产生而且岩体的不能完全破碎且有大块产生。大量的理论研究和实验表明[11-17]炮孔堵塞有以下作用:①消减空气冲击波,阻挡了炸药有害气体的迅速喷出;②延长爆生气体作用时间,增加了爆生气体对裂纹的扩展时间作用,使得裂纹扩展增长;③降低了炸药单耗,即单位体积岩石炸药消耗量。但是到目前为止,炮泥封堵机理和理论仍不完善[18-21],炮泥充填材料选择及填塞长度等关键参数的选取和计算方法也没有统一标准,现场主要依靠经验和现场试验结果来定,达不到爆破预期效果。

根据现代爆破理论,炸药爆轰后形成的高温高压爆生气体急速膨胀,充满整个炮孔内部,炮泥里端受到的爆生气体压力P0[22]为:

式中:ρ为炸药密度;D为炸药爆速;dc为炸药药卷直径;db为炮孔直径;γ为等熵膨胀指数,一般γ=3;n为爆炸产物膨胀碰撞孔壁时的压力增大系数,n=10。

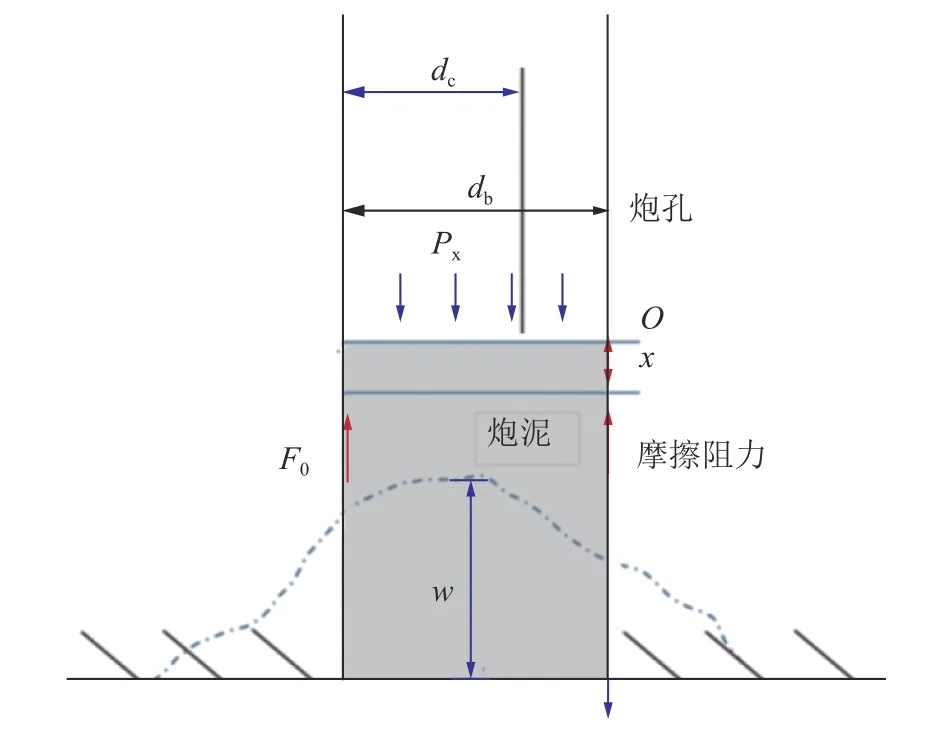

在爆生气体的作用下,炮泥先后经历了压实、剪切破坏、整体移动等阶段,炮泥的受力模型如图1所示。

图1 炮泥的受力分析Fig.1 Stress analysis of stemming

假定爆破时气体为等熵膨胀:

式中:P为爆生气体压力;V为爆生气体体积。

因此当炮泥封堵物发生压缩移动后,爆生气体体积膨胀变化主要包含炮泥压实过程引起的体积膨胀和炮泥移动造成的体积膨胀两个部分,忽略炮泥压实过程的体积变化,则炮泥封堵物里端移动x距离后的爆生气体压力Px为

式中:l为炮孔长度;ls为炮泥封堵长度;x为里端炮泥封堵物压缩移动的距离。

炮泥封堵物由于受到爆生气体压力Px的作用发生变形,同时由于炮孔岩石壁的刚性约束,当炮泥受到挤压后,炮泥发生径向膨胀对炮孔壁施加力,根据泊松效应,炮泥的摩擦阻力F0为:

式中:λ为侧向系数,λ =µd/(1-µd) , µd为动态泊松比;f为炮泥与炮孔壁间的摩擦因数,取f=0.02。

为简化计算,此时将炮泥视为一个整体对象来研究,炮孔内炮泥受到爆生气体的膨胀压力和炮泥与炮孔壁之间的摩擦阻力的作用,因此炮泥受到的合力引起的加速度a为

同普通爆破相比,超深孔爆破要避免产生爆破漏斗现象,因此要求:①炮孔中炮泥封堵长度应大于爆破最小抵抗线;②炮泥受压后开始移动至移动结束,最里端的炮泥距离自由面仍然大于最小抵抗线,即ls-x>w,确保爆生气体作用下的炮泥移动不产生爆破漏斗的外部破坏作用,从而确保巷道顶板不受到破坏。

爆破漏斗内岩石破碎时间(不包括破碎后岩石运动的时间)td为:

式中:w为抵抗线;CP为岩石中纵波传播速度;CR为岩石中瑞利波的速度;

因此当炮泥移动ls-x=w所需要的时间不大于td,即可确保内部的炸药作用不会产生爆破漏斗的外部作用,因此可推导出最短的封堵长度为

通过式(7)及现场条件可以计算出合理的封堵长度ls。

2 炮泥采样和实验室模型试验

炮泥主要选用黏土、砂、水泥和水,按照一定的比例,通过搅拌机均匀搅拌,然后以风压为动力进行模拟封孔,封孔参数同现场实际参数,成型炮泥如图2 所示,实验室模型试验共制作了38 块试样。通过实验室试验测得炮泥平均密度为17.0 kN/m3。根据应变控制直剪仪测得成型炮泥的黏聚力C=52.45 kPa,内摩擦角φ=26.1°。图3 为直剪试验后的破坏炮泥试样。

图2 制作成型炮泥土样Fig.2 Making shaped clay samples

图3 直剪试验后破坏炮泥试样Fig.3 Damaged clay sample after direct shear test

3 有无炮泥封堵的爆破应力场数值模拟

ANSYS/LS-DYNA 是一款功能齐全的显示求解软件,可以用来分析冲击、爆炸、碰撞等多种非线性问题[23-24]。在处理岩石炸药爆破问题时,LS-DYNA采用SHELL 单元中的2D-SOLID162 单元轴对称程序来模拟爆破在岩石中应力场变化,采用JWL 方程描述气体压力-体积物理变化状态方程,JWL 方程的压力与体积关系公式如下:

式中:V为相对体积;E0为初始内能密度。取值为3.6×109J/m3;A、B、R1、R2、ω为炸药具体参数,本文模型炸药采用乳化炸药,其参数相应数值见表1 和表2。

表1 炸药材料物理力学参数Table 1 Properties of explosive and JWL equations

表2 空气材料参数Table 2 Properties of air

使用LS-PrePost 后处理软件进行求解计算并展示爆破过程。图4a 为有炮泥封堵时爆破不同时间段的岩石有效应力分布云图,对比图4b 为无炮泥封堵时爆破不同时间段的岩石有效应力分布云图。2组模型起爆方式均为正向起爆,炸药引爆后,爆炸冲击波迅速从药柱向外扩展,将药包紧邻的岩石压碎,形成压碎圈后,冲击波衰减为应力波继续向外传播,遇到自由界面反射形成反射拉应力波,边界处岩石受到拉应力形成裂隙。

图4 有无炮泥封堵情况下不同爆破时间的炮孔围岩有效应力Fig.4 Effective stress diagram of surrounding rock of blast holes in different blasting times with or without plugging

图4 中分析对比有无炮泥封堵时的爆破后围岩有效应力云图。在1 000 μs 时,可以看出有炮泥封堵时炸药附近的岩石破碎区域更大,应力波及范围更广,可以得出爆破时由于炮泥的封堵作用有效减少了爆生气体的逸出,爆生气体做功效率极大提高,围岩所受的有效应力明显增加。在2 000 μs 时,可以看出炮泥堵塞附近围岩并未受到较大的有效应力,而无炮泥封堵时靠近自由面一侧岩体比有炮泥封堵时受到更大的应力作用,在无需爆破破岩区域消耗了较多能量,降低了炸药能量的有效破岩利用率。在4 000 μs 时,无炮泥封堵时应力迅速传播至整个模型内,炮孔附近围岩破碎范围增加,尤其在起爆点向孔外方向周围岩体出现大的裂纹,能量并没有充分作用于预先设计的爆破区域。相反地,在炮泥封堵的作用下,应力并没有很快向孔口扩散,炮泥封堵部分没有产生裂隙,也没有产生爆破的外部作用(爆破漏斗)。破碎区域主要集中在炸药附近围岩区域,且在起爆点位置沿径向破坏范围加深,有效地控制了爆破范围。在8 000 μs 时,无炮泥封堵条件下岩石在自由端形成几条较大的裂隙,炸药能量多耗散在离自由面处岩层,大大降低了爆破破岩效率,且对岩巷的稳定及安全性产生较大影响。

为了对比有无封堵条件下围岩的应力场变化规律,在两个模型中选择一组观测点观测围岩的应力变化。监测点设置在孔口内距模型上边界0.5 m 处,监测点每隔1 m 设置一个,共设置4 个,监测点位置如图5 所示。监测得到的有效应力云图如图6、图7所示。

图5 围岩应力监测点位置Fig.5 Location map of rock stress monitoring points

图6 有堵塞监测点有效应力Fig.6 Effective stress with blocked monitoring points

图7 无堵塞监测点有效应力云Fig.7 Effective stress of non-blocking monitoring points

理论研究认为炮泥封堵作用能够增加孔壁的全部爆炸冲量20%。由图6 与图7 的模拟结果对比分析可知,有炮泥封堵爆破时,相同监测位置的岩石有效应力峰值明显大于无炮泥封堵爆破,这是因为没有炮泥封堵时,爆生气体溢出导致应力峰值偏小。对比图中A监测点可以明显看出,有炮泥封堵爆破的应力峰值比无炮泥封堵爆破时更快达到,而且有炮泥封堵的峰值比无炮泥封堵的要高40%左右,说明有炮泥封堵爆破时爆生气体作用时间更长,压力衰减更慢,炸药对岩石深部区域的爆破作用更集中,爆破破岩效果更好。

4 炮泥运动规律及封孔参数的数值模拟

1979 年著名学者Peter Cundall 基于离散元理论开发了PFC(Particle Flow Code)数值模拟软件。PFC 作为一种离散元模拟软件,其通过圆盘或者圆球颗粒为单元,模拟其单位粒子的运动状态及互相作用力,主要用来解决复杂性的岩土问题[25]。

4.1 基于LS-DYNA 模拟爆破荷载时程曲线

颗粒流程序PFC 程序中无法直接设置炸药的物理参数而在运行时体现炸药爆炸过程,需通过赋予部分颗粒爆破荷载公式来实现模拟爆破过程。PFC可以通过将爆破动荷载的经验公式处理后输入,作为炸药颗粒的初始力或者速度。但是经验公式有时与现场实际情况相差较大,故本文采用ANSYS/LSDYNA 模拟实际情况,并记录爆破瞬间与炸药接触段堵塞炮泥的受力时程曲线,经过简化处理后导入到PFC 中,准确地模拟了PFC 模型中炮泥运动的动力过程。

图8 为典型的炮泥封堵物单元监测点爆破时的X轴方向的应力时程曲线,其峰值大小为1.5 GPa,峰值时刻为25 μs 处。为简化计算,本次模拟过程中只采用第一波峰时段应力时程曲线。将此三角荷载使用数学公式表达,在PFC 命令流程序中赋予炸药颗粒该荷载,即可完第一波峰段作为PFC 中模拟的爆破三角荷载。

图8 选取单元X 轴应力时程曲线Fig.8 Select the unit X-axis stress time history curve

4.2 不同的炮泥封堵长度的堵塞模型分析计算

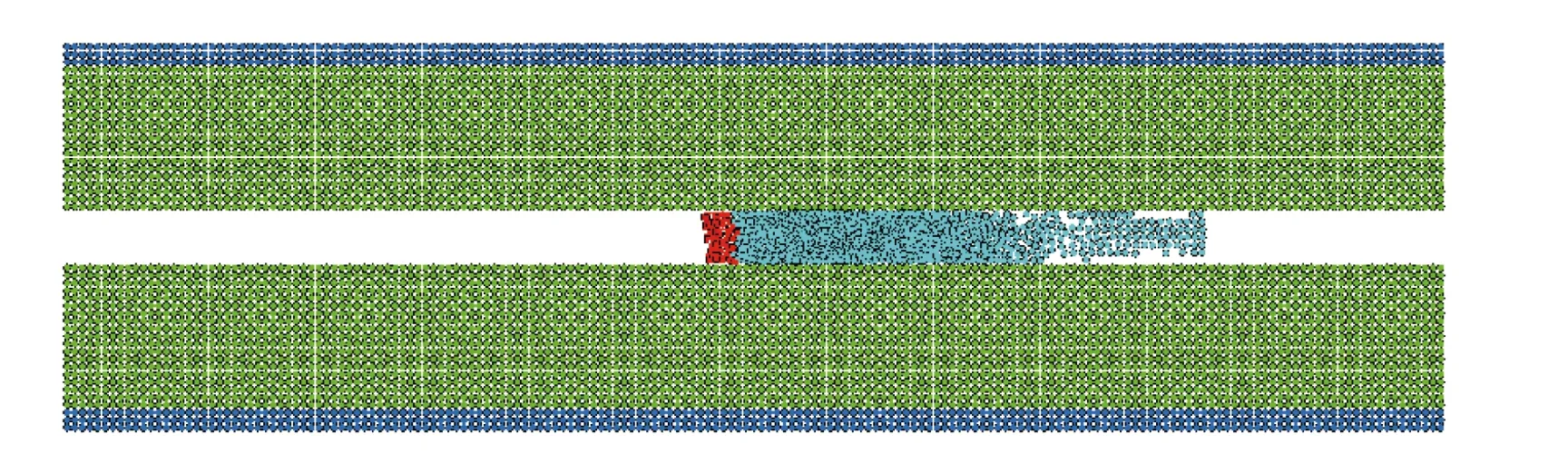

颗粒流PFC 软件中的颗粒模型采用平行黏结模型。根据现场深孔爆破数据对比分析两种不同封堵长度的封堵效果。模型尺寸大小为3 100 mm×500 mm,炮孔直径70 mm,炮泥长度分别为2、3 m,时间步长设置为20 000 步,模型观测时间为8 ms。为便于观察到较短炮泥运动到炮孔的过程,设置炸药颗粒为红色,炮泥颗粒为青色,岩石颗粒为绿色,黏滞边界颗粒为蓝色。长度封堵为2 m 炮泥运动情况如图9、图10 所示。封堵长度为3 m 炮泥运动情况如图11、图12 所示。

图9 炮泥封堵长度为2 m 模型8 000 时步运动情况Fig.9 8 000 time step movement of model with 2 meters plugging length

图10 炮泥封堵长度为2 m 模型16 000 时步运动情况Fig.10 Soil blocking length is 2 m model 16 000 time step movement

图11 炮泥封堵长度为3 m 模型8 000 时步运动情况Fig.11 Soil blocking length is 3 m model 8 000 time step movement

图12 炮泥封堵长度为3 m 模型16 000 时步运动情况Fig.12 Soil blocking length is 3 m model 16 000 time step movement

通过炮泥运动规律分析发现:爆炸开始后时,紧挨炸药的炮泥颗粒受到炸药爆炸产生的巨大推力作用向孔口方向迅速移动,挤压近邻炮泥,土颗粒迅速互相挤压,迅速缩小炮泥局部孔隙率,局部密度迅速增加。在轴向压力作用下,外部炮泥受力并产生位移。通过测量炮泥里端密实区的移动距离发现:封堵长度为2 m 的炮泥位移为1.2 m,远大于封堵长度为3 m 的46 cm 炮泥位移。由于2 m 长的炮泥封堵长度不够,未能够提供封堵炮孔所需要抵抗力,最终冲出炮孔。而3 m 长的炮泥封堵则提供了足够的抵抗摩擦阻力,同时增加了炮泥的惯性力,减缓了炮泥的运动速度,没有发生“冲孔”现象。因此合理的炮泥长度是确保爆生气体作用及不产生外部破坏的主要因素。

4.3 不同强度炮泥封堵模型分析计算

炮泥的整体强度和炮泥选土、风压、湿密度有密切联系,对有效封堵炮孔至关重要。通过压风试验发现炮泥的抗剪强度和压实后炮泥密度正相关关系,为了研究不同强度炮泥对炮孔封堵效果的运行规律,本文中选取16.5 kN/m3、17.5 kN/m3两种不同炮泥密度进行对比模拟。炮泥封堵长度为3 m,模拟分析结果如下图13、14 所示。

图13 较高强度炮泥封堵长度为3 m 模型运行结果Fig.13 Result of higher strength soil blocking length is 3 m model

从图13 和图14 对比看出:由于密度较小、孔隙率较大的炮泥受到爆破荷载后其可压缩的空间较大,其里端炮泥的自由面受到爆生气体的作用后移动距离较长。通过测量炮泥端密实区移动距离发现,强度较高(密度17.5 kN/m3)堵塞位移为32 cm,强度较低(密度16.5 kN/m3)堵塞位移为58 cm。如果此时封堵长度不够则很容易出现“冲孔”现象。

图14 较低强度炮泥封堵长度为3 m 模型运行结果Fig.14 Result of lower strength soil blocking length is 3 m model

5 工程实践

在内蒙古某矿的工作面进行了数十次深孔爆破试验,炮孔深度范围在40~61 m,封孔长度也根据炮孔的长度和炸药量进行了优化,部分爆破参数见表3。炮泥以当地的黏土沙土混合物为主,加入部分水泥和水泥减水剂调制而成,采用压风装药装置进行封孔,爆破后现场验孔。现场试验结果表明压风封孔可以完全封堵炮孔,封堵的炮泥完好(图15),既没有出现打枪现象,也没有出现爆破漏斗损坏顶板现象,巷道的内表面及炮孔周围顶板完好无损,进一步说明有效地封堵既能充分利用爆破能量,还能避免爆破引起的外部作用导致冒顶的灾难或诱发冲击地压的危险。

表3 某矿辅运工作面爆破参数Table 3 Blasting parameters of typical mine transportation operation

图15 有效封堵情况下爆破后封堵完好结果Fig.15 Results of intact stemming after blasting with effective stemming

6 结 论

1)在实验室试验中,模拟现场实际炮孔参数,以风压为动力制作了炮泥试样,并通过直剪试验,获得了炮泥的黏结力和摩擦角等物理力学参数。

2)应用LS-DYNA 软件进行数值模拟发现:在炮泥有效封堵作用下炮孔内部及围岩的应力明显大于没有封堵时的应力;有炮泥封堵条件下测试点的应力较无封堵提高了40%左右,验证了有效的封堵延长了爆生气体的作用时间,延迟了爆生气体的衰减程度,提高了爆破的破岩效率。

3)通过PFC 软件模拟分析了封孔长度、炮泥强度两个因素对封堵的影响规律。获得了炮泥在爆破时被挤压、压实、剪切破坏然后位移的整体过程移动规律。

4)现场试验验证了炮泥封堵设计及参数的合理性,并给出了最短的压风封堵长度的计算方法。所建立的封堵模型能够为现场的炮泥封堵参数及材料选择提供了技术指导。