反渗透膜前阻垢预处理工艺研究

周如林 ,刘 宗 ,赵中梅

(北京天玛智控科技股份有限公司,北京 101399)

0 引 言

在煤矿开采过程中会不可避免的排出大量矿井废水,根据水中所含污染物的不同,一般将其分为洁净矿井水、含悬浮物矿井水、酸性矿井水、高矿化度矿井水和含特殊污染物矿井水[1-2]。其中高矿化度矿井水主要是指水中溶解性总固体含量大于1 000 mg/L的矿井水[3],其处理难度最大且广泛分布在我国山西、新疆、宁夏、内蒙古等水资源较为匮乏的西北和北方矿区[4]。随着煤炭产业西进战略的不断推进,西北和北方等矿区的水污染、水资源短缺、生态退化等问题日益凸显[5],如何有效处理高矿化度矿井水并对其加以资源化利用,对于缓解缺水矿区水资源供需矛盾,促进矿区绿色可持续发展具有十分重要的现实意义[6]。

高矿化度矿井水处理过程中最为重要的一个环节就是对其进行脱盐处理,所用方法主要有离子交换法、膜蒸馏法、反渗透法、电渗析法等[7-9]。其中反渗透法是当前高矿化度矿井水处理技术中工艺最为成熟与应用最为广泛的一种处理方法,具有脱盐效率高,运行维护简便等优点[10]。耿兴福[11]采用反渗透法对含盐量为2 821 mg/L 的高矿化度矿井水进行处理,可实现99.18%的脱盐率。孙红福等[12]采用反渗透工艺对重庆西部某矿区高矿化度矿井水进行处理,经反渗透工艺处理后,出水水质达到《生活饮用水卫生标准》。然而由于高矿化度矿井水中含有大量的Ca2+、Mg2+、SO42-等,在反渗透脱盐处理过程中,容易在反渗透膜面引发结垢污染,从而影响反渗透膜产水效率与使用寿命[13-14]。韦文术等[15]对山东新巨龙煤矿综采工作面集成供液系统水处理装置中反渗透膜组件失效的原因进行探究,发现由于结垢污染,使得反渗透膜表面污染物组成主要为结晶状态下的无机盐。因此,如何采取有效方法控制反渗透膜的结垢污染,对于保障反渗透系统的持久稳定运行尤为重要[16-17]。对此,本研究分别探究了阻垢剂预处理与电子阻垢仪预处理对反渗透膜结垢污染的控制效果,以期为反渗透膜前绿色、高效的阻垢预处理技术提供技术借鉴与支持。

1 实验材料与方法

1.1 实验与仪器

实验材料:无水碳酸钠(Na2CO3,AR)、无水氯化钙(CaCl2,AR)、七水硫酸镁(MgSO4·7H2O,AR)均由国药集团化学试剂有限公司提供;无水硫酸钠(Na2SO4,AR)由上海麦克林生化科技有限公司提供;阻垢剂(工业级)由美国某公司提供;反渗透膜由美国海德能公司提供。

实验仪器:电子阻垢仪Ⅰ由荷兰某公司提供;电子阻垢仪Ⅱ由中国某公司提供;Gemini300 型电子显微镜由FEI 公司提供。

1.2 实验水质

参考山东新巨龙煤矿井下供水水质[15],以去离子水为溶剂,采用1.1 节所示试验药品,对高矿化度矿井水进行模拟配置,水质特征见表1。采用Visual MINTEQ 对配水中的Ca2+、Mg2+的存在形态进行分析,其结果如图1 所示。

图1 水中Ca2+、Mg2+形态分布Fig.1 Morphology distribution of Ca2+、Mg2+

表1 实验配水水质参数Table 1 Characteristics of experimental configuration water

从图1 可以看出,模拟配水中的钙镁主要以游离态形式存在,其中Ca2+、CaSO4(aq)分别占钙元素的48.734%和49.361%,Mg2+、MgSO4(aq)分别占镁元素的43.739%和54.363%。因此试验所模拟的高矿化度矿井水配水中,Ca2+、Mg2+均未析出,有利于观察经长时间运行后膜表面的结垢情况。

1.3 实验装置与方法

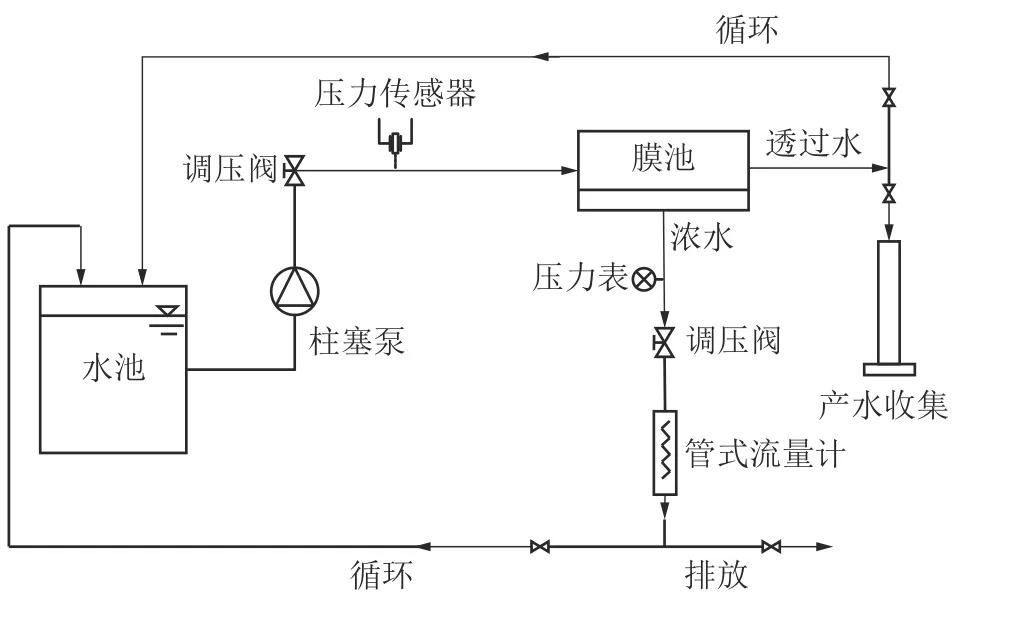

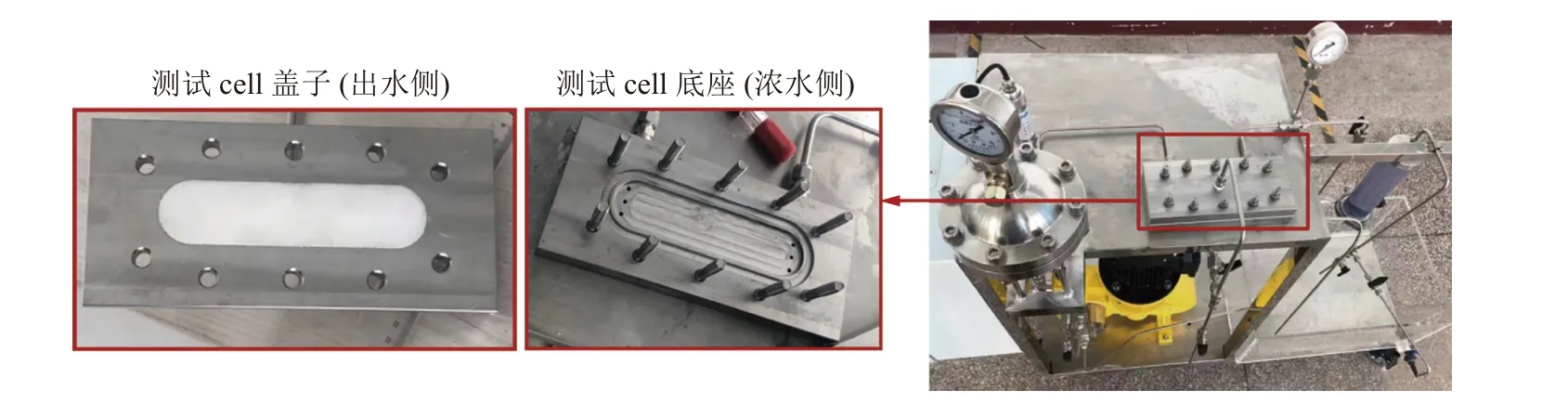

采用实验室自行搭建的反渗透平板膜小试实验装置,系统原理和实物图分别如图2、3 所示。该装置主要由进水池、反渗透膜池、压力表、管式流量计等几部分组成,其中反渗透膜池中分别设有产水口与浓水口,在膜池的进水管路及浓水管路上均装有压力传感器及调压阀,用以维持压力的稳定。

图2 反渗透平板膜实验装置流程Fig.2 Process of reverse osmosis flat membrane experimental device

图3 反渗透平板膜实验装置实体Fig.3 Solid view of the reverse osmosis flat membrane experimental device

采用全循环法[18]评测阻垢剂预处理与电子阻垢仪预处理对反渗透膜结垢污染的控制效果。在实验过程中将整体循环流量控制为40 L/h,膜池进口压力保持为1.2 MPa,膜池浓水出口压力保持为1.1 MPa,经膜分离作用而产生的浓水和产品水完全循环至进水池中,以维持进水池中配水的组分及浓度不变。随着实验的进行,不断的记录产水通量的变化,判断膜表面结垢的严重程度。此外为了更好的模拟反渗透设备的间歇运行、停机维护等状态,实验分两次进行,第一次连续运行10 h 后停机8 h,随后连续运行7 h,在停机过程中不进行任何操作,如更换膜片、反冲洗等,两次试验运行条件均相同。

膜通量及脱盐率分别采用式(1)、式(2)进行计算:

式中:Jt为瞬时膜通量,L/(m2·h);V为排出液体体积,L;S为膜的有效面积,m2;T为操作时间,h;R为脱盐率;C0为原水电导率,μS/cm;Ct为产水电导率,μS/cm。

2 试验结果与讨论

2.1 无预处理条件下反渗透膜通量和脱盐率的变化

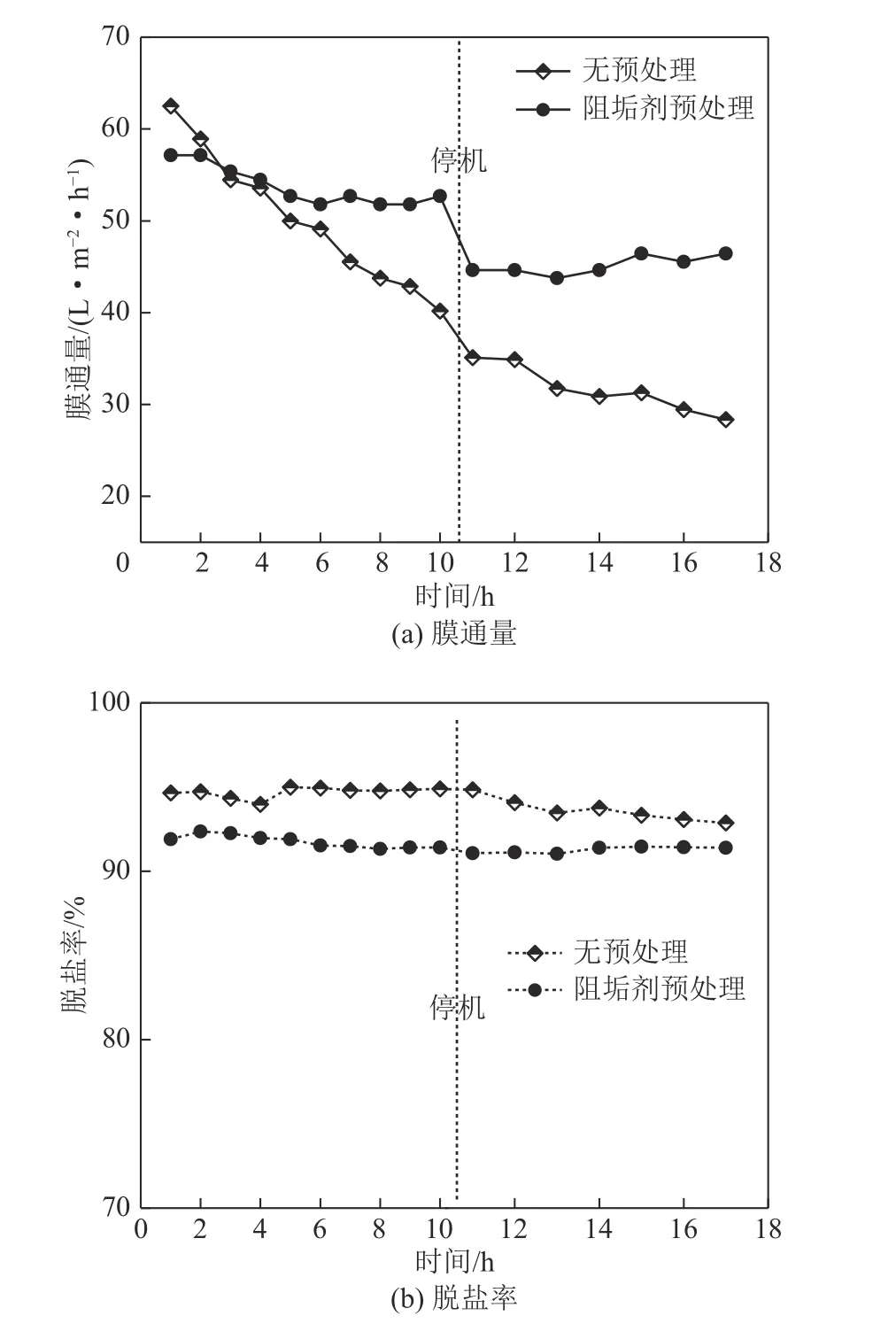

在膜池进口压力为1.2 MPa,浓水出口压力为1.1 MPa,整体循环流量为40 L/h,有效膜面积为56 cm2,无阻垢预处理条件下,反渗透膜产水通量及脱盐率变化情况如图4 所示。

从图4 可以看出,在无预处理条件下,即反渗透膜直接进行原水过滤时,随着运行时间的增加,反渗透膜的产水通量逐渐降低,且膜通量衰减速率较大。当运行10 h 后,膜通量已从62.5 L/(m2·h)下降至40.8 L/(m2·h),衰减了34.7%。这表明在反渗透处理过程中若不采取适当的阻垢预处理工艺,随着运行时间的增加,在浓差极化作用下,会使得膜面Ca2+、Mg2+、SO42-等富集浓度逐渐增大,直至结垢析出,使得膜面发生严重的结垢污染,从而造成膜通量的严重衰减[19-20]。此外在运行过程中,反渗透膜的脱盐率一直维持在90%以上,但随着运行时间的增加,脱盐率略有下降,这可能是由于膜面发生结垢污染后,引起膜两侧渗透压增高,使得溶质盐透过膜面的难度降低,从而导致反渗透系统的脱盐率下降[21]。

2.2 阻垢剂预处理对反渗透膜通量和脱盐率的影响

在膜池进口压力为1.2 MPa,浓水出口压力为1.1 MPa,整体循环流量为40 L/h,有效膜面积为56 cm2条件下,探究阻垢剂预处理对反渗透膜结垢污染的控制效果,其结果如图5 所示。

图5 阻垢剂预处理对膜通量和脱盐率的影响Fig.5 Effect of scale inhibitor pretreatment on membrane flux and desalination rate

两种条件下,反渗透膜的脱盐率相差不大,均在90%以上。而与无预处理条件相比,进行阻垢剂预处理后,膜通量虽仍随运行时间的增加而逐渐降低,但其衰减速率明显减小。运行10 h 后,膜通量从64.29 L/(m2·h)下降至52.68 L/(m2·h),膜通量仅衰减了13.2%。这是由于本研究所选用的阻垢剂为高分子枝状聚合物,其可依靠自身树枝分叉结构和终端官能团直接阻止无机盐离子结合成微晶,从而达到阻垢效果,减轻膜面结垢污染程度。因此在反渗透处理前增加阻垢剂预处理环节,可有效减缓膜结垢污染程度,从而延长反渗透膜使用寿命。然而经阻垢剂预处理后,在停机结束后第二次连续运行7 h 的初始阶段,相较于第一次运行的最后阶段,膜通量却急剧下降,这表明在含有阻垢剂预处理的反渗透系统,当反渗透设备停机后,需对反渗透膜进行清洗,否则阻垢剂可残留在反渗透膜面而影响膜材料的渗透性。经阻垢剂预处理后,在第二次连续运行7 h 的过程中,膜通量有所上升,这可能是由于随着实验的运行,水流将膜面残留的阻垢剂冲刷掉,从而使得膜通量略有上升。

2.3 电子阻垢仪预处理对反渗透膜通量和脱盐率的影响

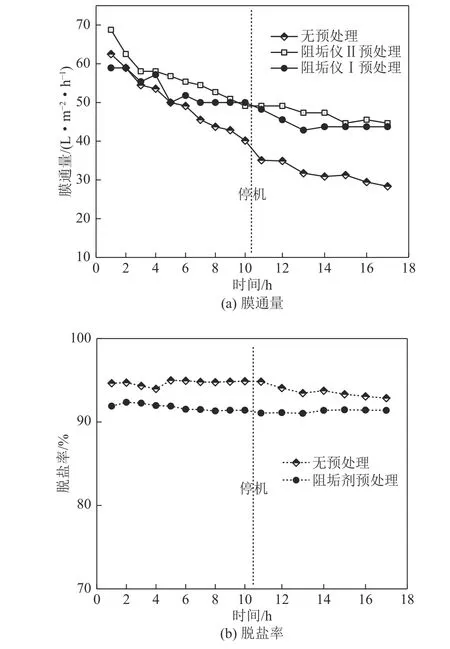

在膜池进口压力为1.2 MPa,浓水出口压力为1.1 MPa,整体循环流量为40 L/h,有效膜面积为56 cm2条件下,探究电子阻垢仪预处理对反渗透膜结垢污染的控制效果,其结果如图6 所示。

图6 电子阻垢仪预处理对膜通量和脱盐率的影响Fig.6 Effect of electronic scale inhibitor apparatus on membrane flux and desalination rate

电子阻垢仪主要是通过在管道中产生快速变化的磁场,来干扰成垢离子的电化学特性和物理特性,从而降低成垢离子间的吸附能力,减少结垢量[22-23]。从图6 中可以看出,采用两种不同类型的阻垢仪进行预处理,均会对反渗透膜结垢污染起到较好的控制效果。在相同运行时间下,其膜通量下降速率明显低于无预处理条件下的膜通量下降速率,且随着运行时间的延长,膜通量下降速率逐渐趋于平缓。在结束停机后第二次运行的初始阶段,两种阻垢仪预处理条件下的膜通量均未出现阻垢剂预处理条件下膜通量急剧衰减的情况,这表明在含有电子阻垢仪预处理的反渗透系统中,系统运行性能几乎不受反渗透设备停机的影响。在两种阻垢仪预处理条件下,脱盐率受运行时间的影响较小,几乎保持不变,但阻垢仪Ⅰ预处理条件下的脱盐率明显高于阻垢仪Ⅱ预处理条件下的脱盐率。

2.4 阻垢预处理工艺的比较

2.4.1 膜通量衰减率和脱盐率分析

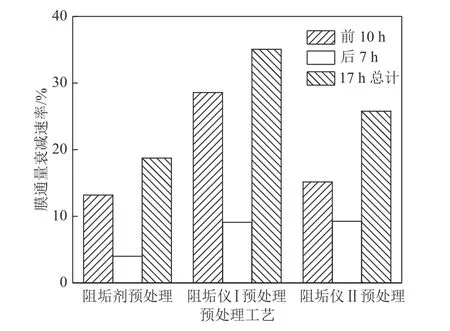

由于初始运行时每片膜的状态不一致,使得不同阻垢预处理条件下的初始膜通量有所细微差别,对此本研究从膜通量衰减率情况来进一步分析不同预处理工艺下的反渗透膜结垢污染程度。

从图7 可以看出,经过阻垢剂预处理条件下的膜通量衰减率最小,运行17 h 后,仅衰减了18.74%,这说明采用阻垢剂预处理可使得反渗透膜面结垢污染程度最轻。而采用阻垢仪Ⅰ预处理条件下的膜通量衰减率最大,第一次运行10 h 后膜通量衰减了28.57%,第二次运行7 h 后膜通量衰减了9.10%。图8为不同预处理工艺下的反渗透膜脱盐率情况,从中可以看出采用阻垢仪Ⅰ预处理条件下的膜脱盐率最高,但与阻垢仪Ⅱ预处理和阻垢剂预处理条件下的膜脱盐率相差不大,差值不足5%。

图7 不同预处理工艺下的膜通量衰减率Fig.7 Membrane flux decay rate under different pretreatment processes

图8 不同预处理工艺下的脱盐率Fig.8 Desalination rate under different pretreatment processes

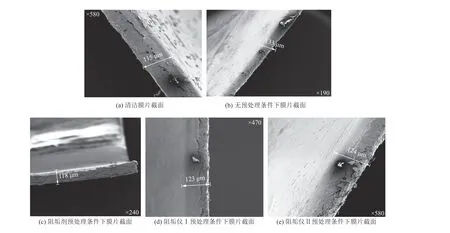

2.4.2 膜截面SEM 分析

不同预处理条件下膜片截面SEM 分析如图9所示。从图9 可以看出,未发生膜分离作用时清洁膜片的截面厚度为115 μm,而在无阻垢预处理条件下进行膜分离时,膜面发生了严重的结垢污染,已覆盖了一层较厚的结垢层,使得膜片截面厚度增大至133 μm。从图9a-图9e 可以看出,与无预处理条件相比,经过阻垢剂预处理和电子阻垢仪预处理后,膜片截面厚度明显减小,这表明阻垢剂预处理与电子阻垢仪预处理均可有效延缓反渗透膜的结垢污染程度。其中经阻垢仪Ⅰ和阻垢仪Ⅱ预处理条件下所得膜片截面厚度大致相同,分别为123 μm 和124 μm,而经阻垢剂预处理后所得膜片截面厚度最小,仅为118 μm,更接近清洁膜片截面厚度。因此在反渗透系统中增设阻垢剂预处理工艺,更能有效延缓反渗透膜的结垢程度。

图9 不同预处理工艺下的膜片截面SEM 图Fig.9 SEM images of the cross section of the diaphragm under different pretreatment processes

2.4.3运行成本分析

阻垢剂按160 元/kg,电价按0.725 元/(kW·h)进行计算,则不同阻垢预处理工艺吨水运行成本如图10 所示。从中可以看出,采用阻垢剂作为反渗透膜前的预处理工艺,其吨水运行成本明显高于电子阻垢仪预处理工艺,为0.48 元/m3,主要为药剂消耗费用。而采用阻垢仪Ⅰ进行预处理,其吨水运行成本最低,仅为0.075 元/m3,主要为电能消耗费用。

图10 不同预处理工艺的运行成本Fig.10 Operating cost of different pretreatment processes

3 结 论

1)当采用反渗透工艺对模拟高矿化度矿井水配水进行处理时,若不采取阻垢预处理工艺,膜面可发生严重的结垢污染,造成膜通量严重下降。

2)采用阻垢剂和阻垢仪Ⅰ、Ⅱ进行预处理,均会对反渗透膜结垢污染起到较好的控制效果,三种预处理条件下,脱盐率均在90%以上,且相差不足5%。

3)膜通量衰减率及膜截面SEM 分析表明,采用阻垢剂预处理比电子阻垢仪预处理,更能有效延缓反渗透膜的结垢程度,运行17 h 后,膜通量仅衰减18.74%,且膜片截面厚度(118 μm)更接近清洁膜片截面厚度(115 μm)。但在含有阻垢剂预处理的反渗透系统中,当反渗透设备停机后,需对反渗透膜进行清洗,否则阻垢剂可残留在膜表面影响膜分离性能。

4)运行成本分析表明,采用阻垢剂作为反渗透膜前预处工艺,其吨水运行成本明显高于电子阻垢仪预处理。