低温环境液压元件现状与展望

崔 季, 吴张永, 朱启晨, 蒋佳骏, 蔡晓明

(昆明理工大学机电工程学院, 云南昆明 650500)

引言

液压传动是以液体为工作介质进行能量传递和控制的一种传动方式。目前,液压传动技术广泛应用于工程机械、汽车、船舶、航空航天等领域。液压元件是液压传动的重要行为部件,其分为:动力元件(液压泵)、执行元件(液压缸、液压马达)、控制元件(液压阀)及辅助元件(密封件、油箱和油管等)。随着人类工程应用走向低温环境,传统的液压元件难以满足低温工程的应用需求,低温液压元件特有的低温性能优势得以充分利用。

普通液压油凝固点在-30 ℃左右,液压元件启动温度一般高于所用液压油凝固点10 ℃,低于-20 ℃属于启动低温。低温会导致液压元件启动和运行困难,热冲击(冷却元件由热工作介质供应)、工作介质的流动、元件材料性能及元件形状变化等会使液压元件发生尺寸变形,引起泄漏。目前,国内黑龙江漠河最低温度低于-50 ℃,南极温度可达-80 ℃以下, 月球表面温度最低至-181 ℃[1]。因此,对低温液压元件进行设计时,要充分考虑温度、温变对其性能的影响,如元件材料的选择与加工工艺、元件结构的设计与优化等,以提高元件的可靠性和工作寿命[2-4]。

1 低温液压元件金属材料与加工

1.1 低温液压元件金属材料

低温液压元件金属材料常选用低温铸铁、低温钢、双金属以及钛合金材料等[5]。低温液压元件金属材料的选取,在保证零部件常规性能要求的基础上,基于经济合理性,着重考虑金属的低温塑性脆性、低温抗冲击韧性及抗疲劳强度等低温性能。

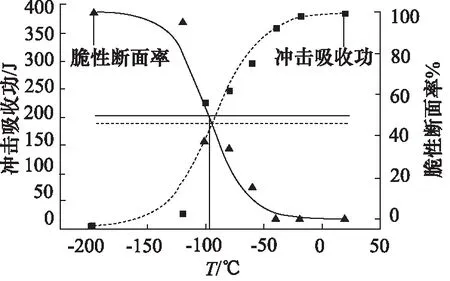

低温钢材料面临韧脆转化问题,低温下容易发生脆性破坏,据美国ASCE疲劳与断裂分委会1982年的调查结果,80%~90%的钢结构破坏与脆性破坏有关[6]。如图1所示为碳锰系低温钢LT-FH40韧脆转变温度Boltzmann函数拟合图[7]。随着低温金属材料需求的增长,国内目前已研发出多系列低温钢,如20MnMoD钢、10Ni3MoVD钢等,但难以满足低温液压元件的性能要求。袁晓东[8]以09MnNiRD为基础,研制了一种新型合金钢作为低温液压缸的金属材料,此系列液压缸具有极佳的低温冲击韧性,在-70~-40 ℃ 仍能保持优良的力学性能。国外针对含Ni系列的低温钢做了大量研究,如美国国际镍公司研发的Ni含量9%的低温钢,最低应用温度达-196 ℃[9]。奥氏体不锈钢作为低温钢的一种,是低温设备的主要材料之一,具有耐低温、耐腐蚀、组织结构稳定、低温脆化倾向小、拉伸强度和屈服强度随温度的降低而升高等特点, 在低温液压元件上有着广泛的应用前景[10]。

图1 碳锰系低温钢LT-FH40韧脆转变温度Boltzmann函数拟合图

文献[11-15] 在设计低温调节阀、超低温直行程控制阀、低温先导安全阀和超低温球阀时选择奥氏体不锈钢材料做为阀门的主体材料,以提高阀门的低温性能。

铝合金性能优异,强度、韧性、塑性等在低温下有大幅的提高[16]。陈杰等[17]在室温-60 ℃下采用华龙WDW-100C型电子试验机对铝合金性能进行测试,铝合金在低温下未出现低温脆性,有较好的冲击韧性。材料的正确选择是保证液压元件有效间隙在热冲击条件下正常工作的条件之一。JASINSK R[18]研究发现降低温度会减少铝合金壳体和钢制齿轮泵、马达的有效间隙,主要原因是铝合金的线膨胀系数是钢的两倍左右,如图2所示为齿轮泵有效间隙随温度的变化图。

图2 齿轮泵有效间隙随温度的变化图

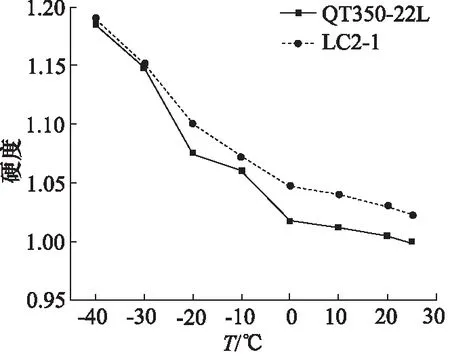

低温下元件材料的摩擦系数呈非线性变化,当温度较低时,摩擦系数缓慢增加,最后趋于稳定。不同温度下材料的力学性能及润滑介质性能的变化致使元件的磨损方式发生改变。GAO W等[19]研究了-40~25 ℃ 六种不同温度下QT350-22L和LC2-1两种材料组成的摩擦副的磨损机理,优化了低温液压叶片马达的设计,如图3所示为QT350-22L和LC2-1硬度随温度的变化图。袁艳艳等[20]、马海军[21]在极地环境液压马达及低温环境挖掘机轴向柱塞泵的设计中介绍了零部件金属材料选择原则,包括:

图3 QT350-22L和LC2-1硬度随温度的变化

(1) 耐低温性,低温下无应力脆断;

(2) 低温强度、硬度高,耐磨性、抗冲击韧性好;

(3) 材料韧脆转化温度低于元件工作温度等。

1.2 低温液压元件加工

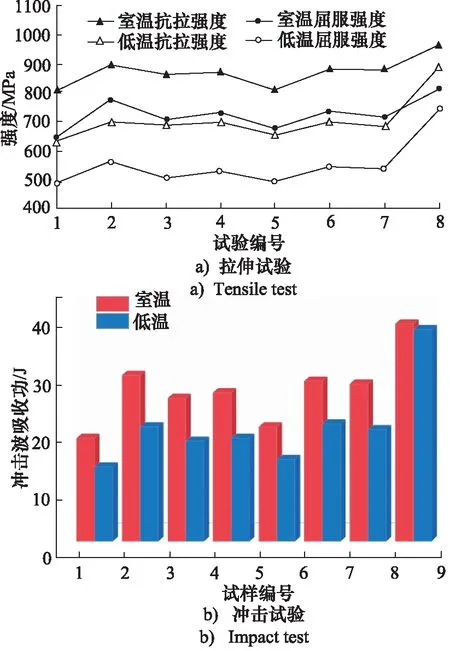

更多新型金属材料在低温液压技术中的应用,会促进液压元件加工工艺的发展。金属材料选取除考虑低温性能外,还需考虑同类、异类材质的焊接性。任小鸿等[22]以液压缸作为研究对象,对低温下35#钢与A333-GR6低温钢异质焊接工艺进行研究,采用JM-55II焊丝,TIG打底,GMAW多层焊接的复合焊接方法,有效提升了液压缸的低温性能。如图4所示是刘书麟[23]在室温、低温下研究了CO2气体保护焊对27SiMn液压支架接头拉伸强度、屈服强度和冲击吸收功的影响。为获得优异的综合性能,27SiMn液压支架接头钢结构优先选择激光CO2复合焊工艺。韦金钰等[24]研究了低温下MAG焊对Q345E液压缸微观组织及力学性能的影响,MAG焊能够提高Q345E液压缸的强度及抗弯能力。

图4 液压支架接头低温拉伸冲击试验

高强度的液压元件焊接后容易产生严重影响元件功能的冷裂纹,因此在液压元件焊接后常采用时效工艺(振动时效、热时效等)去除产生的热应力、组织应力等残余应力,以避免冷裂纹的生成。唐钢[25]、宋刚等[26]研究了低温时效工艺对液压支架结构的影响,发现低温时效工艺能够提高液压支架结构件质量。离子渗氮工艺是目前广泛应用于提高金属表面硬度和耐磨性的表面热处理工艺。陈尧等[27-28]为去除38CrMoAl钢液压柱塞进行离子渗氮工艺后产生的白亮层,对液压柱塞采用了低温离子渗氮工艺,去除了白亮层且提高了液压柱塞的性能。据GB/T 24925—2019[29]对用于-101 ℃以下的低温阀门要求,为保持低温下阀门的组织与尺寸稳定,阀门零件在精加工前需进行深冷处理(Deep Cryogenic Treatment,DCT)。ARAVIND T V等[30-32]采用深冷处理工艺分别对用于潜油泵的C93700轴瓦材料、液压阀、泵的低碳钢IS 2062材料和25#阀门合金钢进行低温试验,如图5所示。随着DCT时间和循环次数的增加,材料的强度先增大后急剧减小,而应变却呈现出相反的变化趋势,DCT后,材料的线膨胀系数先逐渐减小后趋于平稳,满足低温阀泵钢的低温工作条件。

2 低温液压元件结构设计与优化

低温环境液压元件启动与运行时,外部环境温度与内部介质温度的巨大温差,会对液压元件造成热冲击,导致零部件的热变形,影响零部件之间的正常配合与密封。为避免过大的热变形对液压元件造成损害,在合理选用零部件材料的基础上, 需要对液压元件结构设计进行优化。

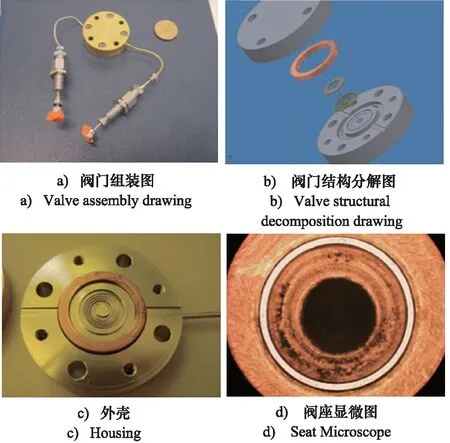

随着红外天文学和轨道天文望远镜用超流氦冷却系统的出现,人类对低温液压元件的要求有了进一步的提高,为此,学者们逐渐开发出适用于宇宙背景探测器(Cosmic Back ground Explorer,COBE)、航天飞机红外望远镜设备(Space Infrared Telescope Facility,SIRTF)、德国红外实验室和重力探测器B(Gravity Probe B,GPB)等如表1所示的低温液压元件,用于低温的不锈钢止回阀,如图6所示[50]。温度变化引起的设备故障是当今液压设备的主要问题之一,如何启动液压元件,使其在低温低压环境下正常工作,是设计过程中的难点之一。为此,JASINSKI R教授[33-34]2008年对低温环境下液压元件的启动和运行问题进行了系统性的研究,对低温环境配合间隙、启动参数、启动方法的确定以及低温环境下启动期间液压组件的可维护性作出指导性的建议,保证了液压元件在低温环境下的安全运行。

图6 低温不锈钢止回阀

为使低温液压元件获得良好的安全性和耐久性,元件在初步设计阶段需要考虑应力、变形和动态振动等结构力学特性;对于低温液压元件,结构完整性和可操作性的保证不仅要满足正常和异常的加载条件,同时还需满足温变、地震等特殊情况下的功能。DONG S K等[35]对低温球阀的结构完整性和可操作性进行了分析,通过特殊加工和热处理工艺对球阀阀体、阀座、阀帽和弹簧等组成部件进行了优化设计,实现了零泄漏、高压、低温球阀的结构设计。

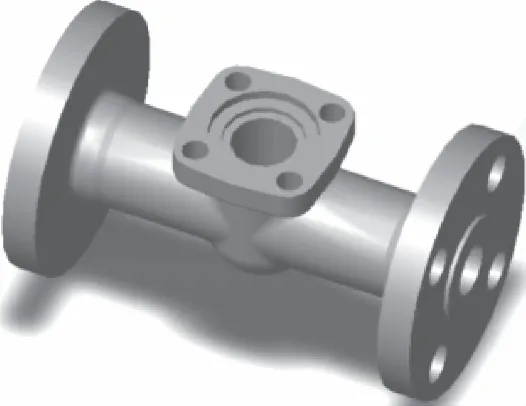

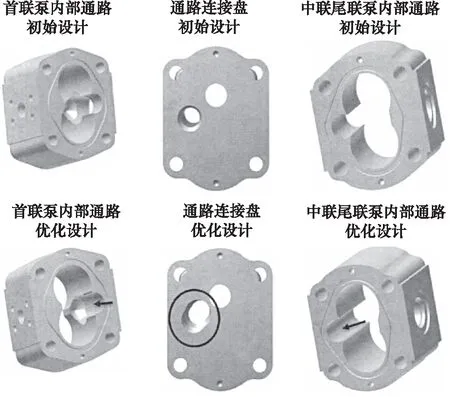

GB/T 24925—2019对介质温度-196~-29 ℃低温阀门的结构形式、试验方法和检测方法等技术要求进行规定,对国内低温阀门的设计发展起到了指导性作用。钱彬等[36]依据GB/ T24925—2019对超低温小口径截止阀的阀杆、阀体、阀盖等结构进行了设计,保证了截止阀在低温下安全可靠的运行,如图7所示[36]。随着制造技术的发展,液压元件的制造精度逐渐提高,由热变形引起的元件性能变化也越明显,分析低温液压元件的热力学变形对元件结构优化设计有重要意义。徐涛[37]等对轴向柱塞泵的低温变形及壳体结构优化进行了研究,在-40 ℃工况下,采用优化后的壳体结构,轴向柱塞泵最大变形量减少了20%。YANG B等[38]对低温液压伺服机构的壳体、活塞等结构进行了优化,优化后的液压伺服机构增强了系统的稳定性。卢勇[39]对拖拉机外啮合齿轮泵的内过油通路及轴套进行结构尺寸优化,并在轴套上使用特氟龙涂层优化了低温齿轮泵的设计,解决了普通齿轮泵低温下流量小,容积效率下降大的缺点,如图8所示。

图7 超低温小口径截止阀

图8 齿轮泵内部过油通路结构对比

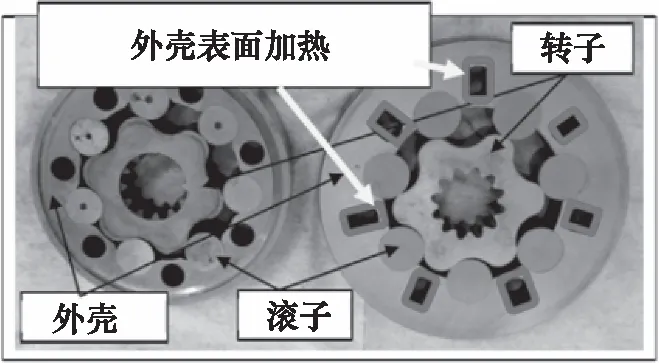

JASINSKI R[55-56]对比例阀、伺服阀、轴向柱塞泵等液压元件在低温启动与运行时的性能变化进行了研究,设计了耐热冲击的液压马达,如图9所示。对如何使元件在低温下工作,提出了通过给液压元件提供额外的加热器来保证系统中元件的均匀加热的方法,并设计了液压马达的加热模型。自吸式液压齿轮泵在低温环境下运行时,其工作腔可能不完全充满流体,降低了泵的容积效率,为了防止泵在低环境温度下启动时发生气蚀,需在启动系统前对工作介质进行加热,或通过使用螺杆泵等附加泵对泵进行预供给,以增加吸气压力。

图9 耐热冲击液压马达

3 液压元件低温性能测试技术

液压元件性能测试是液压元件研发与制造的关键技术,是判断元件产品性能指标、监测元件状态和元件检修的重要手段。经过多年的发展,液压元件低温性能测试也从最初的通过人类的视觉、听觉和触觉等直观判断,发展到通过液压元件性能测试台等高精设备的精密判断。随着液压测试技术的发展,测试工况也逐渐向超高低温、大流量和大压力等方向发展。低温液压元件的性能变化直接影响液压系统的工作效率,因此,液压元件在启动与运行时应对其进行低温性能测试,以保证元件在低温环境下安全运行。目前,MSS SP134—2006、GB/T 24925—2019、JB/T 7749—1995、BS6364—1998、EN12567—2000、ISO28921—1—2013等标准对通用低温阀门的低温测试及条件进行了相关的规定。

3.1 液压元件低温性能测试方法

液压元件低温性能测试分析方法主要从压力、流量、效率、自吸、噪声、转速、负载、冲击、泄漏、行程、压力振摆、耐压及耐久等性能实现理论原理创新。INAGUMA Y[57]通过对外齿轮、内齿轮和平衡叶片泵内泄漏流动的考察,给出了各种类型液压泵泄漏流量分析的实用方法,并建立了泄漏流动特性的数学模型,通过该模型能够确定低温对液压泵泄漏流动特性的影响。CAVALLO P等[58]采用了嵌入网格运动模型的多元素非结构化方法对阀门系统进行非定常高保真分析,能够实现阀门系统的运动瞬态模拟。LI X X[59]用数值模拟的方法对低温泵的温度分布进行了测试,便于低温液压元件的性能提升与结构优化。JASINSKI R[60]提出了低温环境下测试液压马达性能的模型和方法,并建立了试验台,使分析液压元件的加热过程成为可能。TSUJI S等[61]研究了在低温下径向柱塞马达的热冲击现象,给出了稳态与非稳态温度变化时,间隙随热膨胀变化的分析方法,基于此法得到了预防热冲击的方法。

3.2 液压元件低温性能测试设备

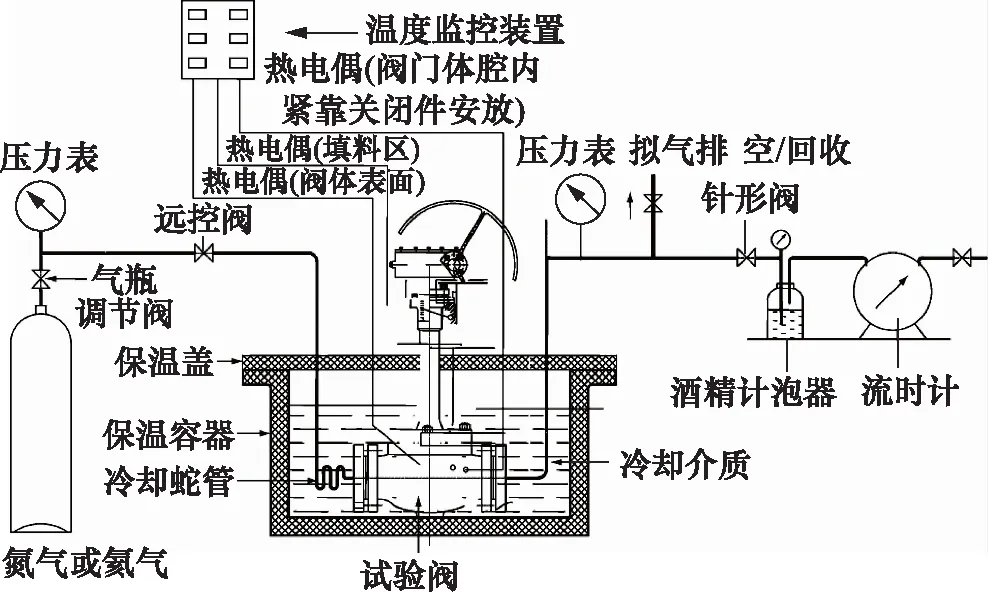

液压元件低温性能测试设备主要包括低温液压环境模拟试验设备、加速寿命试验设备及各种计算机辅助测试软件等。国外对低温液压环境模拟技术尤为重视,已经成为一种重要的研究方向,并研发出多种液压环境模拟设备,目前主要的生产制造公司有美国MTS、Team、SD公司,德国力士乐、英国ServoTest公司等[62];国内该技术起步较晚,目前还处在理论研究阶段,控制算法的稳定性、控制精度及收敛速度等方面仍需加强。加速寿命试验主要目的是获取液压元件产品的寿命分布,评估元件产品的可靠性指标。加速寿命试验发展已60余年,国外对液压元件进行加速寿命试验较早,80年代俄罗斯已研究出OCT100228-77、OCT100389-80、M4-73,美国MIL-P-19692E等液压元件加速寿命试验方法;国内也参照MIL-P-19692E制定了GBJ 2188A—2002等加速寿命试验标准[63],对于低温液压元件,加速寿命试验是降低试验成本及减少试验时间的优选方法之一。除此之外,国内外学者还开发了各种液压元件低温性能测试试验台,吴明军[11]、母文豪等[12]对低温调节阀的低温测试技术进行了详细的总结介绍,并设计低温调节阀性能测试装置,如图10所示。李伟波[64]、郑智剑等[65]设计了一种新型电液伺服阀低温试验台及一套高低温液压泵、液压马达性能测试系统,温度测试精度达到一级(-50~150 ℃),流量测量范围0~500 L/min,准确度等级达到±5%等,能基本满足中小流量液压元件的高低温测试性能需求。

图10 低温调节阀性能测试装置

低温液压元件的密封磨损会导致液压液泄漏或污染液压液,若处理不及时将导致液压元件失效,增加维护成本,降低工作效率,因此,对低温液压元件进行状态监测是了解当前设备状态的必要手段。目前基于流体性质、压力、振动及传感器等不同方法对室温液压元件进行状态监测的研究已存在大量文献[66-70],但对于低温液压元件状态监测的研究却鲜有报道。

4 低温液压元件展望

人类工程应用正在向更低温环境发展,低温液压元件在未来的工程应用中将会占据极其重要的一部分。随着液压技术的突破,低温造成的液压元件启动与运行困难,热冲击、工作介质的流动、元件材料性能及元件形状等因素造成的液压元件尺寸变形而引起泄漏等问题正被逐渐克服,但仍然存在制约低温液压元件发展的因素,未来的低温液压元件可能在以下几个方向有所突破:

(1) 低温液压元件材料。元件金属材料面临低温冷脆断裂问题,减小或者消除金属材料韧性-脆性转变温度,可以减小金属材料脆化倾向,增大金属强度、提高低温下金属材料的组织结构稳定性、特殊情况下改变冷收缩率等可以提高液压元件的低温性能。元件非金属材料以弹性体材料为例,受玻璃化转变温度的制约,用做低温密封件材料时,会导致其密封性能下降,减小或消除低温液压元件非金属材料的玻璃化转变温度可以提高液压元件的低温性能。复合材料的比刚度、比模量以及性能可设计性等特点突出,使得各种新型材料能够实现智能化以及多、高功能化,低温液压元件用复合材料制造不仅前景广阔,而且元件性能能够得以提升,如低温液压泵用玻璃/环氧复合材料制造[71],漏热下降,液压泵效率提升等。发展性能更优异的低温液压元件复合材料、减小或者消除低温液压元件金属材料韧性-脆性转变温度和非金属材料玻璃化转变温度可能成为未来的一个研究点。低温下铝合金材料的强度、韧性、塑性等性能会随温度降低而提升的特点,在低温液压元件上有广泛的应用前景,目前国内对铝合金的低温性能研究较少,应用于低温液压元件的资料更是匮乏。

(2) 低温液压元件加工。低温液压元件的发展离不开加工工艺技术的发展,低温环境下传统的焊接加工工艺逐渐退出舞台,新型的焊接方法、复合型的焊料等或将成为低温液压元件焊接工艺的主导。加工工艺各有优缺,多工艺组合加工对低温液压元件性能的提升较单工艺加工优势明显。

(3) 低温液压元件结构优化。国内对低温液压元件结构优化研究较多,但总体上对元件的结构优化是不够完整、较为分散的,导致优化元件难以配合使用,适用性不足。而对低温液压元件系统性结构优化研究较少,可以预测到系统性优化后的元件对低温液压系统的性能提升是巨大的。

(4) 液压元件低温性能测试技术。国内液压元件低温测试技术相较欧美国家发展较晚,经几十年的发展,在硬件方面已经不输于欧美国家,但总体上,国内的低温液压元件在生产试验上缺乏系统的理论支撑,在实验分析方法及计算机辅助测试软件的开发上较欧美等国有较大差距。国内辅助测试技术上对低温液压环境模拟技术、低温液压系统模拟技术、低温寿命加速模拟等技术的研究有待提高。液压元件的低温性能测试系统设备在自动化及自诊断技术上也较为落后。对液压元件的低温性能测试大多停留在元件稳态特性上,对动态、微观等特性测试以及低温状态监测技术的研究尚不够完善。

(5) 磁弹簧机构应用于低温液压元件的潜力。稀土永磁材料来源广、制造工艺成熟、低温稳定性好[72]。利用稀土永磁材料,基于永磁体“同名磁极相斥,异名磁极相吸”原理制成的磁弹簧机构,具有优异的力学特性和低温环境耐受性[73-76],可应用于液压阀调压弹簧[77-79]、复位弹簧[80],液压缸缓冲装置[81]等,有望解决极端低温环境下传统机械弹簧存在的塑性变形、断裂等问题。

5 结论

低温液压元件在人类工程应用向低温环境发展时,表现出了其独特的性能优势,未来低温液压元件依旧是人们关注的研究热点之一。经过多年的发展,低温液压元件已经在元件材料、加工工艺、结构设计与优化和低温性能测试技术等方面取得了一定成果。随着低温液压元件在新材料、新工艺、低温性能测试技术发展、磁弹簧机构应用等方面的突破,低温液压元件的应用发展将进一步得到拓宽。