碳纤维缠绕工艺起毛影响因素研究

王华毕 程祖锦 赵飞 郑磊 唐自佳 王立强 祖磊 扶建辉

摘 要 为了减少碳纤维复合材料在缠绕过程中由于纤维与缠绕设备之间的摩擦产生断丝起毛问题,从纤维本身和缠绕设备两方面对其展开研究。首先结合扫描电子显微镜与原子力显微镜观察纤维表面形貌,在微观层面分析起毛原因;设计了一款碳纤维起毛量测试装置用来测量不同工艺条件下纤维起毛量的变化,进而选取出最优缠绕工艺条件。同时将优化后的工艺条件应用于试验样件的缠绕,显著减少了碳纤维缠绕过程中纤维起毛的现象,提升了试验样件的力学性能。

关键词 碳纤维缠绕;起毛;纱宽;导纱杆材质;导纱杆运动状态

ABSTRACT In order to reduce the fiber fuzzing phenomenon in the winding process of carbon fiber composite materials, research was conducted from both the fiber itself and the winding equipment. Firstly, the surface morphology of the fiber was observed by combining scanning electron microscopy and atomic force microscopy to analyze the fuzzing causes at the micro level; a carbon fiber fuzzing measurement device was designed to measure the changes of fiber fuzzing under different process conditions, and then the optimal winding process conditions were selected. At the same time, the optimized process conditions were applied to the winding of the test samples, which significantly reduced the fiber fuzzing phenomenon in the winding process of carbon fiber, and improved the mechanical performance of the test samples.

KEYWORDS winding carbon fiber; hairiness; yarn width; material of yarn guide rod; motion state of yarn guide rod

1 引言

碳纤维复合材料密度很低,制品质量非常小;力学性能优异,其强度和弹性模量都很高;化学性能稳定,不易腐蚀,使用寿命长。基于其优良的性能,广泛应用于航空航天、体育用品和医疗领域[1]。

复合材料壳体成型方法主要为缠绕成型,是指将纤维在纱架引出后,在浸胶槽内与树脂充分接触后,经过一系列导纱杆,通过丝嘴后在芯模上按照设定的轨迹进行缠绕。相比较干法缠绕,湿法缠绕的设备成熟,成本较低,可以充分发挥碳纤维特点,是目前生产产品的主要缠绕方式[2]。在湿法缠绕过程中,张力、树脂浸润性、缠绕速度等这些工艺参数对展纱宽度、树脂含量等因素起关键性作用,共同影响产品的力学性能。因此,在实际生产时,如何保证这些工艺参数的稳定性是关键[3,4]。湿法缠绕过程如图 1所示。

碳纤维属于脆性材料,在缠绕成型过程中会出现纤维损伤产生一定量的毛丝[5],碳纤维起毛引起复合材料性能的降低,严重影响复合材料制品优良性能的发揮;国产碳纤维在缠绕过程中磨损起毛的现象普遍存在[6,7],有关缠绕过程中各环节对起毛的影响研究严重不足,严重制约国产碳纤维复合材料性能的提升和应用。如何减少缠绕过程中碳纤维丝束的断丝起毛现象,对于碳纤维的研制、生产和使用都有重要意义。

在缠绕复合材料制品的过程中测试碳纤维丝束在不同工艺条件下的断丝起毛程度,得到碳纤维缠绕的最佳工艺条件,对于充分发挥碳纤维复合材料的强度具有重要的指导意义。本文为获得缠绕时碳纤维起毛量使用的方法是搭建简易缠绕平台,用海绵吸收碳纤维丝束表面的毛丝,然后使用电子天平称量。

2 碳纤维丝束

2.1 实验材料

本次实验采用国产T700级碳纤维进行测试,碳纤维性能参数如表 1所示。

碳纤维样件制备用树脂:环氧树脂 5313A、固化剂5313B为上海华谊树脂有限公司生产;清洗设备用工业酒精为太仓新太酒精有限公司生产;起毛量测试用海绵为南通永嘉恒业海绵制品有限公司生产。

2.2 微观层面研究

缠绕工艺过程中纤维纱束产生毛丝量的主要原因应从纤维表面结构形态和缠绕设备相关材料特性两方面着手研究。首先观察碳纤维微观结构,采用电子显微镜等方式探明碳纤维表面沟槽、缺陷以及粗糙度等表面特征,在微观层面分析产生毛丝的原因。

2.2.1 扫描电子显微镜观察

碳纤维单丝表面形貌是决定缠绕时纤维与缠绕设备之间摩损情况的主要因素,通常采用电子扫描电子显微镜(SEM)观察碳纤维表面形貌和截面形状,测量单丝直径,分析组成成分和纺丝工艺[8-12]。

使用Gemini 500型扫描电子显微镜观察碳纤维微观形貌,本次实验使用的放大倍数为2K和5K。测量碳纤维单丝直径并进行统计分析,取六组,每组各五个测量数据的算数平均值。通过电镜观察测量碳纤维单丝直径的实验结果如图 2所示。

图 2测量纤维直径的方法为从六张SEM图片中,每张图片任意挑选5根碳纤维测量其直径并记录,得到该种碳纤维直径的算数平均值为6.97μm。

通过扫描电子显微镜观察到的碳纤维形貌图如图 3所示。

图 3中 (a)与(b)为碳纤维表面微观形貌,图 3 中(c)与(d)为碳纤维截面的微观形貌。由此可见,该碳纤维表面较为光滑,部分纤维表面有微小沟槽和颗粒;测试后纤维表面由于与导纱杆摩擦出现破损。碳纤维截面大部分为近似圆形样式,小部分为鲁洛克斯三角形样式;在缠绕时纤维丝与导纱杆之间接触面积不同,部分纤维受到磨损较大,是导致纤维起毛的主要原因。

扫描电子显微镜具有材料实时微区成分分析功能,使用扫描电子显微镜进行碳纤维丝束的化学元素成分分析如图 4所示。

由图 4显示的分析结果可知,碳纤维单丝表面主要以碳(C)元素为主,还存在氧(O)元素和少量硅(Si)元素。这种元素构成原因是碳纤维生产过程中用到的纺丝油剂和上浆剂中分别含有硅油和环氧树脂,因此会检测到氧元素与硅元素的存在;上浆剂颗粒的存在会导致纤维丝之间产生粘连,损伤纤维丝表面。

2.2.2 原子力显微镜观察

使用专用双面胶将剪裁好的碳纤维丝束分离出小束粘贴固定在载物片上,将试样在双面胶上粘牢,确保测试过程中试样不会移动。使用Dimension Icon型原子力显微镜观察,扫描范围3μm×3μm,获得碳纤维表面形貌图、碳纤维表面粗糙度数值。

由图 5可知,两根碳纤维表面光滑、无褶皱和沟槽,测试后得到碳纤维的表面粗糙度,国产T700碳纤维表面算术平均粗糙度(Ra)为34.9nm,均方根粗糙度(Rq)为48.5nm。在文献[8]中进口碳纤维表面算术平均粗糙度(Ra)为9.28nm,均方根粗糙度(Rq)为11.5nm。纤维表面粗糙度值较大,与导纱杆之间的磨损程度加剧,因此纤维表面粗糙度值较大是国产碳纤维在缠绕过程中起毛严重的重要原因,反应了国产碳纤维生产的工艺水平与进口碳纤维生产技术之间还存在着一定的距离。

3 碳纤维缠绕过程起毛量影响因素

3.1 碳纤维起毛量测试装置及方法

根据影响纤维磨损起毛的不同因素设计了一款纤维起毛量测试装置来量化表征不同影响因素对纤维起毛的影响程度[13,14],本装置使用海绵来收集碳纤维丝束起毛量,测试装置如图 6所示。

根据不同因素对起毛量的影响,设计可以更改各影响因素参数的纤维起毛量测试装置。纤维纱筒安装在张力控制器上,用以提供纤维缠绕过程中额外施加的张力;纤维导纱杆穿过轴承与制动装置,可更换不同材质导纱杆,通过松紧制动装置可更改导纱杆不同的运动状态;收集毛丝的海绵前面的四根导纱杆可实现不同角度与不同高度的变化;丝嘴处安装传感器实时检测出纱口纤维张力大小对张力控制器进行反馈;纤维缠绕速率由连接机床的计算机来控制。

该装置设置了树脂浸润装置,但是使用过程中发现浸润树脂后海绵吸收大量树脂,影响纤维毛丝量的收集:部分毛丝随树脂与纤维从海绵中带走;海绵被树脂填充,不再吸收毛丝;大团毛丝与树脂被海绵吸收时,形成阻碍加剧了海绵处毛丝的产生。由于以上原因仍采用干纱形式进行起毛量测试,以获取各工艺因素对起毛量的影响规律。

测试方法为:将纤维纱筒固定在张力控制器上,牵引碳纤维依次通过七根直径为10 mm的导纱杆,在纤维离开导纱杆后匀速从收集装置的海绵之间通过,如图 7所示,测试结束后,使用精度为0.01mg 的电子天平称量收集到的碳纤维起毛量,作为缠绕系统对碳纤维的磨损程度的指标。规定常规测试时缠绕线速度为15 m/min,使用不锈钢导纱杆,采用固定状态,碳纤维测试长度为50 m,在海绵上施加的载荷为2.5N,每组测试五次,取测试结果的算术平均值记录[15,16]。进行不同工艺起毛量测试时,更改相应的工艺条件。

3.2 碳纤维起毛量测试

3.2.1 选择合适的海绵进行测试

碳纤维起毛量测试装置中负责收集毛丝的部分如图 7所示。海绵上方盖板施加压力使其与碳纤维接触,将表面的毛丝吸附到海绵上,由于不同规格的海绵对毛丝的吸附能力不同,为了保证海绵既不会对纤维丝束产生额外的磨损,又能够将测试产生的毛丝充分收集,需要进行不同海绵对纤维毛丝吸附能力的测试,选取三种不同型号海绵如图 8所示。

分别使用三种密度海绵进行纤维经过导纱杆和纤维不经过导纱杆的纤维起毛量测试,称量海绵上毛丝重量得到如图 9所示结果。

如图9测试结果所示,纤维经过导纱杆的测试中,海绵上收集到的毛丝量由多到少分别为18kg/m3密度海绵、10kg/m3密度海绵和35kg/m3密度海绵,纤维未经过导纱杆的测试中,海绵上收集到的毛丝量由多到少分别为10kg/m3密度海绵、18kg/m3密度海绵、35kg/m3密度海绵。此次测试的目的通过收集到的毛丝量来判断,即找出纤维经过导纱杆后收集到的毛丝量较多且纤维未经过导纱杆后收集到的毛丝量较少的海綿。密度为10kg/m3的海绵,在纤维不过导纱杆时收集到的毛丝量偏多是因为该海绵表面对纤维磨损较大,不利于起毛量测试结果的准确性;密度为35kg/m3的海绵与纤维的磨损最小,但是在纤维经过导纱杆测试时收集到的毛丝量过少,说明此种海绵吸附毛丝的能力较差,不利于毛丝的收集;进而选取密度为18kg/m3的海绵进行该纤维的起毛量测试。

3.2.2 展纱宽度对起毛量的影响测试

相邻两根导纱杆之间的距离与角度影响纤维丝束的展纱宽度[17,18],纤维的展宽大小对于纤维毛丝量的收集和纤维与树脂浸润程度有一定的影响。影响纤维展宽的因素主要与相邻两根导纱杆之间的距离与角度有关,所以设置相关实验进行验证。

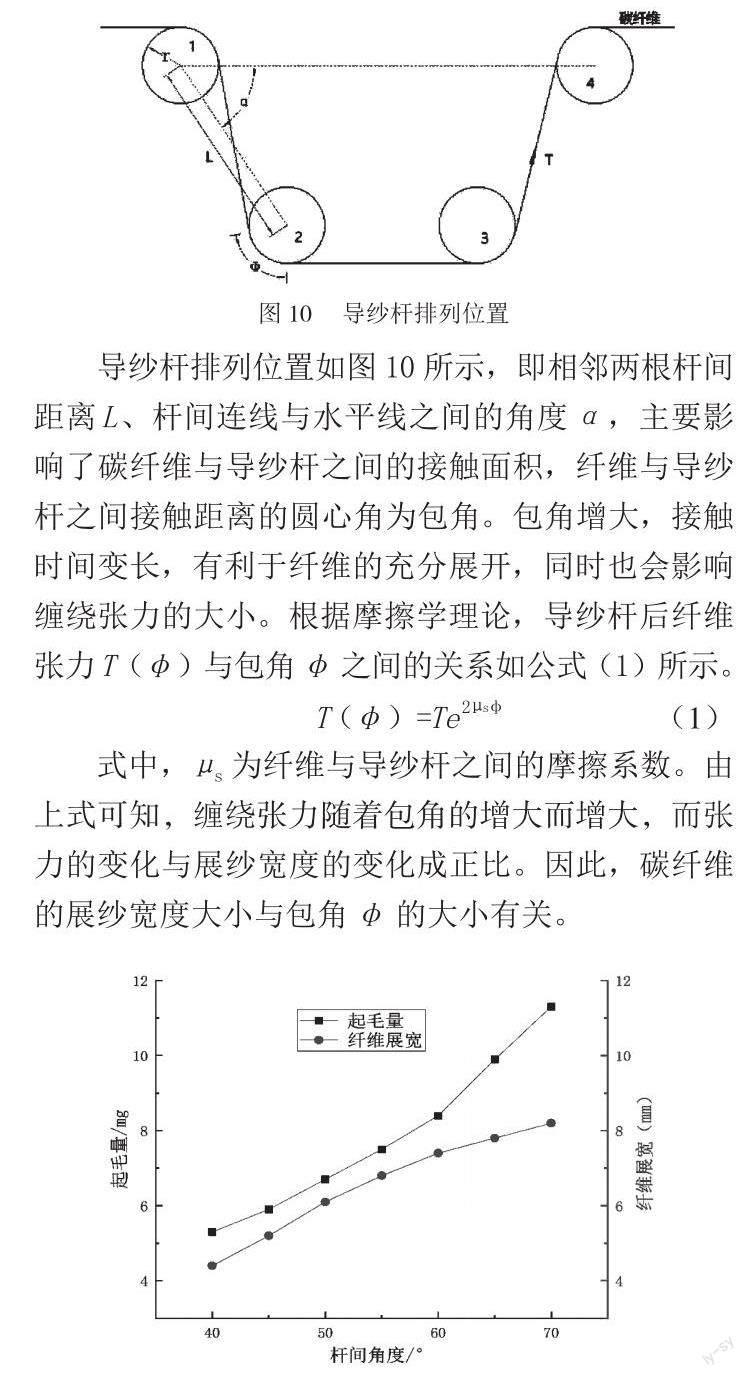

导纱杆排列位置如图10所示,即相邻两根杆间距离L、杆间连线与水平线之间的角度α,主要影响了碳纤维与导纱杆之间的接触面积,纤维与导纱杆之间接触距离的圆心角为包角。包角增大,接触时间变长,有利于纤维的充分展开,同时也会影响缠绕张力的大小。根据摩擦学理论,导纱杆后纤维张力T(φ)与包角φ之间的关系如公式(1)所示。

式中,μs为纤维与导纱杆之间的摩擦系数。由上式可知,缠绕张力随着包角的增大而增大,而张力的变化与展纱宽度的变化成正比。因此,碳纤维的展纱宽度大小与包角φ的大小有关。

根据图10中的导纱杆位置,得到包角φ与L及α的关系,如公式(2)所示。

从式(2)中可以发现,L减少、α增加均会使包角φ增加。因此,通过调节导纱杆之间的相对位置来探究其对纤维展开宽度的影响,以及对纤维起毛量的影响,由图 11可以看出,随着导纱杆之间角度变大,展纱宽度与起毛量逐渐增加;随着导纱杆之间高度变大,展纱宽度与起毛量逐渐降低。说明随着展纱宽度增加,纤维内部毛丝暴露出来,纤维受到磨损面积增加,从而增加了起毛量;反之起毛量下降。随着导纱杆角度差增大,张力逐渐增大,纤维展宽逐渐增大,起毛量增加变快;随着导纱杆高度差增大,张力逐渐变小,纤维展宽逐渐变小,起毛量增加变慢。所选碳纤维纱束在纱筒上宽度为6mm,所以在缠绕过程中认为达到该展宽即可达到均匀缠绕的目的,即使用导纱杆间角度差为50°~60°与100mm~150mm之间时,纤维展宽较好,不会在缠绕中对纤维产生过度磨损而发生起毛现象。

3.2.3 不同材质导纱杆对起毛量的影响测试

缠绕过程中碳纤维在经过导纱装置时会发生磨损产生起毛现象[19],从而影响复合材料结构件的力学性能。

在缠绕过程中,纤维运动方向与导纱杆轴向方向垂直,纤维在运动过程中会与导纱杆之间产生摩擦对纤维磨损严重,从而纤维丝束产生起毛断丝的现象;在缠绕过程中由于张力作用纤维与导纱杆接触产生磨擦,增加了张力,然后张力的增加又增加了摩擦作用加剧了纤维的磨损;纤维磨损起毛后与树脂结合时会产生毛细现象,降低树脂对纤维的浸润程度,从而影响复合材料制品的强度。目前常见作为导纱杆的材料有不锈钢、铝合金、尼龙、聚四氟乙烯等,因此分别使用以上四种材料作为导纱杆进行纤维起毛量测试,选择出起毛量最少的导丝圆杆材质,测试结果如图 12所示。

通过图12可知,将不同导丝圆杆材质按照起毛量由少到多进行排列:聚四氟乙烯<玻纤<不锈钢<铝合金;根据对不同导纱杆测试后起毛量的排序,结合不同导丝圆杆材质与纤维之间的摩擦系数的排序,可以发现碳纤维起毛量的多少与碳纤维和导丝圆杆之间摩擦系数的大小成正相关。

由以上结论可以得出,尼龙棒导纱杆在测试过程中与纤维之间磨损剧烈,起毛量最多且导纱杆也被磨损;聚四氟乙烯棒作为导纱杆时对碳纤维丝束的磨损较小,这是因为聚四氟乙烯材料的摩擦系数低,所以实际工艺中选择聚四氟乙烯棒为导纱杆材质对纤维磨损较小。

3.2.4 不同导纱杆运动状态对起毛量的影响测试

纤维缠绕过程中,导纱杆运动状态可以分为不随纤维运动而运动的静止状态和随纤维运动而运动的旋转状态[20]。导纱杆处于不同的运动状态时,纤维通过导纱杆产生的磨损不同,所以在不同运动状态下碳纤维缠绕产生的起毛量不同,进而选择出产生起毛量少的导纱杆运动状态。本装置通过松紧导纱杆穿过的制动装置实现导纱杆固定与旋转运动状态的改变,测试结果如图 13所示。

由图 13可以看出,导纱杆在旋转状态时纤维起毛量较少,这是因为导纱杆处于滚动状态下,导纱杆与纤维共同向前运动,二者之间摩擦方式由滑动摩擦变为滚动摩擦,滚动摩擦的实质为静摩擦,这使得纤维与接触部件间的摩擦力不会超过导纱杆滚动的最大阻力,当轴承的阻力很小时,纤维与接触部件的摩擦力同样很小,进而使得纤维与接触部件的起毛量减少;在导纱杆处于静止状态时,导丝圆杆与纤维间为滑动摩擦,随着纤维内部张力的增大,纤维与接触部件的正压力变大,使得两者之间的滑动摩擦力增大,进而引起起毛量的增大。

由以上结论可以得出,导纱杆处于运动状态随纤维共同向前滚动时,对纤维的磨损程度最小,选用合适的轴承改装导纱杆,使其处于可滚动的状态进行缠绕。

3.3 测试装置应用效果

为了验证测试得到的工艺参数优化效果,实际缠绕使用未经过起毛测试的碳纤维缠绕样件、起毛量少的工艺方案进行样件缠绕进行性能测试与未进行改进的装置缠绕样件的性能进行对比,三种方案的复丝拉伸强度对比如图 14所示。

由图14可以发现未经过起毛测试的纤维(原丝)与环氧树脂结合制成的复丝平均拉伸强度为4630MPa;经过未改进设备起毛测试的纤维(未改进设备测试)与环氧树脂结合制成的复丝平均拉伸强度为4116MPa,该复丝拉伸强度为原丝强度的88.9%;经过改进设备起毛测试的纤维(改进设备测试)与环氧树脂结合制成的复丝平均拉伸强度为4434MPa,该复丝拉伸强度为原丝强度的95.8%。由此发现,以原丝的平均拉伸性能为标准改进后的缠绕设备将样件性能提高了6.9%。單根纤维性能提升应用到复合材料制品缠绕上将有更加显著的性能提升,性能的提升即可在同等强度下减少缠绕层数,降低制品质量,达到减重的目的。

4 结语

本文主要介绍了使用电子显微镜观察碳纤维表面结构与粗糙度分析;碳纤维缠绕过程不同工艺因素下对起毛量的影响程度,根据其影响规律选择出合适的导纱杆间相对位置、导纱杆材质、导纱杆运动形式,对纤维缠绕工艺做出指导,以提高复合材料制品性能。

(1)纤维原丝本身结构形式与表面粗糙度是影响缠绕工艺中起毛量的重要因素,要提高纤维原丝制作技术,缩小与进口纤维之间的差距。

(2)通过增大杆间角度α、减小杆间距离L,能够延长纤维和导纱杆之间的接触时间,有利于纤维的充分展开,但是会增加缠绕时的张力。但α不可过大、L不可过小,不然会使纤维因所受张力过大而产生劈裂和纤维损伤,从而导致缠绕过程中纤维起毛量迅速增大。当两杆之间位置关系α为50°~60°,L为100mm~150mm之间时,纤维展宽正常,不会在缠绕中对纤维产生过度磨损而发生起毛现象。

(3)导纱杆材质选用聚四氟乙烯时,碳纤维与导纱杆之间的摩擦系数最小,通过测试后的纤维起毛量少于其他材质导纱杆,对纤维的磨损较小,所以导纱杆材质选用聚四氟乙烯材料,可以减小导纱过程中对纤维的磨损;而且使用中发现使用聚四氟乙烯材料表面不会残留树脂,避免了因为树脂残留的原因而导致的纤维起毛。

(4)缠绕时经过固定导纱杆的纤维展纱宽度较大,经过可旋转导纱杆的纤维展纱宽度较小。这是因为二者摩擦形式不同,固定导纱杆与纤维之间的摩擦力大于旋转导纱杆与纤维之间摩擦力,所以固定的导纱杆纤维起毛量多于旋转的导纱杆。在缠绕过程中使用滚动导纱杆来降低纤维的磨损。

对于本研究所用碳纤维与缠绕设备来说,导纱杆之间角度差为55°±5°、高度差为125mm±25mm,导纱杆材质为聚四氟乙烯,导纱杆运动状态为旋转状态是合适的工艺条件;实际缠绕中对选出各工艺参数的稳定控制是制备高性能复合材料缠绕件的关键。

参考文献

[1] 余波.碳纤维生产发展及市场前景[J].上海化工,2007,032(009):46-49.

[2] 贾丽霞,张维军.CF/BMI纤维缠绕成型工艺及其复合材料性能的研究[J].纤维复合材料,1998(01):24-26.

[3] 俞涛.带缠绕工艺参数耦合对制品性能影响机制研究[D].西北工业大学,2018.

[4] 杨正伟,冯婧婧,张炜,任碧云.缠绕工艺关键参数对T800碳纤维复合材料壳体强度的影响[J].固体火箭技术,2022,45(03):416-423.

[5] 马祥林,任婷.PAN基碳纤维毛丝成因分析和解决方法[J].石油化工技术与经济,2012,28(04):41-44.

[6] 欧阳琴,陈友汜,王雪飞,王微霞,皇静,李德宏.聚丙烯腈原丝中毛丝的结构与性能研究[J].高科技纤维与应用,2011,36(04):12-16.

[7] 杨洁.织造中碳纤维的摩擦磨损行为研究[D].天津工业大学,2019.

[8] 惠雪梅,侯晓,崔红,张承双,赵晓冉.国产T800S级碳纤维表面结构和耐磨性研究[J].固体火箭技术,2021,44(04):513-519.

[9] 王美玲.碳纖维宏微观构造与力学性能的相关性研究[D].哈尔滨工业大学,2020.

[10] Mulvihill D M, Sutcliffe M. Effect of Tool Surface Topography on Friction with Carbon Fibre Tows for Composite Fabric Forming[J]. Composites Part A Applied Science & Manufacturing, 2016, 93:199-206.

[11]张焕侠.碳纤维表面和界面性能研究及评价[D]. 东华大学.

[12]齐志军,宋威,林树波. PAN原丝生产过程对碳纤维强度的影响因素[J]. 高科技纤维与应用,2001,26(5):17-20.

[13] Cornelissen B, Rietman B, Akkerman R. Frictional behaviour of high performance fibrous tows:Friction experiments[J].Composites Part A Applied Science and Manufacturing, 2013, 44:95–104.

[14]向忠,刘杨,钱淼,吴震宇,胡旭东,周香琴.纤维及其制品摩擦性能测试方法的研究进展[J].纺织学报,2018,39(11):168-175.

[15]李潭,顾轶卓,王绍凯,李敏,张佐光.碳纤维丝束起毛量测试方法[J].材料工程,2017,45(07):84-90.

[16]武晓会.纤维摩擦性能测试方法研究及测试参数分析[D].东华大学,2015.

[17] Chakladar N D,Mandal P,Potluri P. Effects of inter-tow angle and tow size on carbon fibre friction [J]. Composites Part A,2014, 65:115-124.

[18]谢飞,文立伟,肖军,李志慧.直接预浸法制备预浸纱的展纱宽度研究[J].玻璃钢/复合材料,2015(06):36-41.

[19] B. Cornelissen and M.B. de Rooij and B. Rietman and R. Akkerman. Frictional behaviour of high performance fibrous tows: A contact mechanics model of tow–metal friction [J]. Wear,2013.

[20]姜姗,刘鑫燚,逄博.碳纤维缠绕滚动导纱辊的设计与应用[J].纤维复合材料,2022,39(02):79-83.