环氧沥青混合料路用性能及机理研究

刘克

摘 要:对环氧沥青混合料的空隙率测定方法、马歇尔稳定度增长规律、抗裂、抗滑等关键性能及机制进行了试验研究。结果表明:环氧沥青混合料的沥青吸收系数大于1,用饱水率计算空隙率更为合理;较粗的级配会降低初期马歇尔稳定度,较小的气温日较差和一定时长的日照有利于稳定度增长;已固化颗粒的物理填充不能提高稳定度,混合料的高强度源于环氧树脂与沥青混溶后的共同固化。应依据不同的固化特性制定有针对性的水稳定性检验方案,固化度不足时残留稳定度会大于100%。环氧沥青混合料低温劈裂强度和韧性较高,劈裂应变较小,劈裂强度是表征抗裂性能的最佳指标,空隙率和容留时间的增加会降低抗裂性能;粗集料断裂增加环氧沥青混合料的脆性,砂浆含量的增加有益于韧性,兩者协同影响抗裂能力。不同配合比的构造深度差异很小,级配越细、沥青砂浆越粗糙、固化度越低时摆值越大。路面磨损会使构造深度进一步减小,但摆值增加。

关键词:道路工程;环氧沥青混合料;空隙率;性能机理;桥梁路面

中图分类号:U414

文献标志码:A

文章编号 1000-5269(2023)03-0114-11

DOI:10.15958/j.cnki.gdxbzrb.2023.03.16

环氧树脂的反应性及其不可逆性使环氧沥青混合料的性能持续变化。一方面,为缓和固化反应造成的容留-养生时间矛盾,黄红明等[1]研究的环氧沥青混合料在165~185 ℃时施工操作时间为2.5 h,最佳料温175 ℃;郝增恒等[2]研究的高韧性环氧沥青混合料在170 ℃时施工可操作时间达3 h,180 ℃时约2 h;施工温度升高不仅缩短容留时间,也产生较高的应力积累[3];黄明等[4]试验发现,使用胺类固化剂的环氧沥青黏度增长速度较使用酸酐类固化剂要慢;外掺橡胶粉[5]、玄武岩纤维[6]、聚酯纤维[7]都会缩短容留时间;PANOS等[8]通过电磁感应加热缩短养生时间。另一方面,破坏的环氧树脂不能逆向修复,即不能自愈合[9],因此需要增强环氧沥青混合料的抗裂能力,聚氨酯[10]、超支化聚酯[11]被用于与环氧树脂复配;周威等[12]以长链脂肪族二元羧酸为主固化剂,通过增容的方式提高固化物的断裂伸长率;CONG等[13]、ZHANG等[14]在沥青中添加SBS改性剂提高了环氧沥青的柔软性;或者在混合料中外掺聚酯纤维[15]、橡胶颗粒[16]、短切玄武岩纤维、玻璃纤维[17]、聚乙二醇[18]提高粗集料强度[19],都可以改善环氧沥青混合料的抗裂性能。另外,路用性能的持续变化也增加了设计工作的难度,比如最大相对理论密度随固化度变化而使得环氧沥青混合料的空隙率难以确定[20];各种路用性能随固化度变化而变化也增加了验证试验的复杂性。

本文拟先分析空隙率的合理测定方法,然后开展不同配合比和养生条件下的稳定度、抗裂和抗滑等关键性能的试验研究,进一步揭示环氧沥青混合料特性及其机理。

1 原材料

试验用基质沥青的25 ℃针入度52(0.1 mm),10 ℃延度15.1 cm,软化点47.3 ℃。沥青混合料专用高温固化环氧树脂的固化物23 ℃拉伸强度、断裂伸长率分别为2.72 MPa、119%,7 d吸水率为0.13%。环氧树脂与70#基质沥青按质量比1∶1混合为环氧沥青。集料为辉绿岩,产自河源市临江镇,4.75~9.50 mm碎石压碎值11.5%,针片状,含量7.7%,黏附性5级。石灰岩矿粉产自韶关市翁源县,塑性指数为3.9%。原材料密度见表1,其中环氧树脂、环氧沥青为60 ℃×4 d固化后的密度。

2 环氧树脂的固化过程

环氧树脂A组分(环氧树脂)和B组分(固化剂)混合的均匀性会影响固化效果,试验室内采用简单搅拌混合,生产中则采用特制的预混设备混合。为对比混合效果,同一批次环氧树脂按2种方式分别混合制样。预混设备排料口取样和针入度试验如图1所示。在60 ℃烘箱内养生不同时间后检测60 ℃针入度,试验结果如图2所示。

由图2可以看出:60 ℃环境下养生7 d,预混机混合的环氧树脂60 ℃针入度从30(0.1 mm)降至4(0.1 mm),其中前2 d处于快速固化阶段,之后固化减缓,养生7 d后环氧树脂仍在继续固化,60 ℃针入度能够表征环氧树脂的固化过程。2种混合方式下,样品的固化规律一致,预混机混合的样品60 ℃针入度略高是因为较长时间的高速混合使部分环氧树脂提前固化。室内搅拌混合的样品性能基本能够反映实际生产的产品性能。

3 环氧沥青混合料的空隙率

空隙率是沥青混合料最重要的体积特征,研究空隙率的目的是分析沥青混合料的路用性能。按照JTG F40—2004《公路沥青路面施工技术规范》的方法,计算改性沥青混合料的空隙率应采用计算最大相对理论密度;但是试验表明由此得到的空隙率显然太小,甚至出现负值。

本文采用3种方式计算环氧沥青混合料的空隙率:①用不同的矿料合成相对密度计算最大相对理论密度;②用不同养生时间的混合料实测最大相对理论密度;③实测饱水率,用回归关系计算空隙率。计算结果见表2。实测最大相对理论密度是在混合料拌制完成后半冷却状态下分散,进行不同条件养生后测量的。饱水率是在60 ℃×4 d+常温×1 d的标准条件下养生后按现行试验规程检测,再根据SMA-13、AC-13空隙率与饱水率的回归关系计算空隙率。环氧沥青混合料空隙率与饱水率、吸水率的关系如图3所示。

首先排除表2中空隙率为负值的方法,包括按有效相对密度、按合成毛体积相对密度计算的最大相对理论密度法,以及60 ℃养生后的实测最大相对理论密度法。

与普通沥青混合料不同,60 ℃养生1 d或3 d的环氧沥青混合料,其内部微小气泡难以逃逸,实测结果甚至比马歇尔试件的毛体积相对密度小(如5#、6#试件)。剩下4种方法计算的空隙率,从大到小排序为:实测最大相对理论密度法(常温×1 d)>实测最大相对理论密度法(常温×2 d)>饱水率法>计算最大相对理论密度法(按合成表观相对密度)。固化前环氧沥青在常温下比基质沥青软,呈半流半固态,真空下沥青膜破裂,将过多的矿料开口孔隙计入了沥青混合料空隙中,所以常温养生的实测最大相对理论密度会大于按合成表观相对密度计算的最大相对理论密度。

如果计算上述4种方法所得空隙率的均值,则均值与饱水率法所得空隙率的偏差最小,其次是实测最大相对理论密度法(常温×2 d)。另外,环氧沥青混合料的沥青砂浆体积率高,空隙分布细小密集,开口空隙的占比较普通沥青混合料要少,而1#试件饱水体积率为0.71%,按合成表观相对密度计算的空隙率只有1.08%,即开口空隙占比高达70%,这显然不符合实际情况。

所以,环氧沥青混合料的真实空隙率应该界于实测最大相对理论密度法(常温×2 d)与饱水率法之间,由此反算的合成有效相对密度会大于合成表观相对密度,原因是拌和温度条件下环氧沥青黏度很小,矿料开口孔隙扩张,矿料的沥青吸收系數C>1。真实空隙率应采用常温养生超过2 d的实测最大相对理论密度法计算得到,但从表2可见这对固化条件的要求较为苛刻,实测结果不易稳定。因此,采用饱水率(Sw)计算环氧沥青混合料的空隙率(VV)最合理,计算式为VV=-0.294 9Sw2+3.02 4Sw+1.615 5。

若沿用计算最大相对理论密度法,则以合成表观相对密度作为计算参数的空隙率最为合理,但由此所得混合料较相同空隙率的普通沥青混合料,饱水率会增加(图3)。

普通沥青混合料目标空隙率通常为4%,其对应饱水率约为0.9%。饱水率0.9%对应环氧沥青混合料空隙率按合成矿料表观相对密度计算约为3.6%,而按合成矿料有效相对密度计算则为1.9%。因此,《公路钢桥面铺装设计与施工技术规范》JTG/T3364-02—2019要求设计空隙率1%~3%,可以保证环氧沥青混合料的饱水性能与普通沥青混合料相同。

4 环氧沥青混合料的强度特性

60 ℃马歇尔稳定度是环氧沥青混合料最主要的路用性能指标,主要反映了环氧沥青混合料的高温抗剪能力。马歇尔稳定度试验后的试件如图4所示。由图4可以看出,试件主要是在夹具环向压缩作用下发生内部与上下表面之间的剪切破坏。

4.1 不同配合比的马歇尔稳定度

不同配合比环氧沥青混合料的马歇尔稳定度如表3所示。1#至5#级配的2.36 mm通过率随着级配变细依次增加,覆盖了规范推荐的级配范围。试验结果表明:标准养生(60 ℃×4 d+常温×1 d)条件下马歇尔稳定度与级配粗细、油石比的关系都不明显,变化范围90.23~125.31 kN,远高于规范要求的40 kN;常温养生4 d的稳定度变化范围9.55~12.20 kN,级配最粗的1#级配稳定度最低,5#级配油石比从6.61%降为6.15%,稳定度降幅只有0.54 kN。

经计算,表3中常温养生4 d和标准养生的马歇尔稳定度的变异系数分别为11.00%、10.08%,说明级配、油石比变化对初期、标准稳定度的影响程度接近,且都属于次要因素(主要因素是环氧树脂用量)。但是,较粗级配或不合理的油石比会导致初期稳定度较低,影响路面开放交通时间或造成路面早期损伤。

4.2 养生条件对马歇尔稳定度的影响

自然养生采用室内养生、户外养生和桥面养生3种方式,其中:室内养生的温度变幅最小,且无日晒雨淋,与桥梁路面下面层的养生环境相似,试验开展难度最小;同一地区户外养生和桥面养生的温度是相同的,但桥面没有遮挡,日照时间更长,可以模拟桥梁路面上面层的养生环境,试验开展更困难。不同养生条件的马歇尔稳定度试验结果见图5。

由图5可以看出:60 ℃养生条件下,前4 d稳定度迅速增长,第5~9天稳定度在100 kN附近缓慢增长;9 d后,部分试件的稳定度有异常增长,说明环氧树脂的固化进程并不稳定,最终稳定度尚不确定。而图2中未经历高温容留的环氧树脂是前2 d快速固化,说明环氧树脂在沥青混合料高温拌和、运输过程中产生变化,可能会使快速固化阶段延长。

4组标准强度相近的试件在各自养生期的前18 d气温经历相近;第18天桥面养生试件的稳定度最大,其次是室内养生试件,户外养生试件的稳定度最小,说明当日平均气温接近时,日较差小更有利于稳定度的稳定增长;一定时长的日照积累可使稳定度快速增长。稳定度增长速度的变化滞后于气温变化约5~6 d。

4.3 容留时间及二次加热的影响

不同容留时间环氧沥青混合料的空隙率和稳定度如表4所示。在170 ℃环境下容留245 min,环氧沥青混合料的空隙率、稳定度没有明显变化,甚至在常温放置7 d后又二次加热2.5 h,空隙率、稳定度依然没有明显变化;在185 ℃环境下容留168 min,环氧沥青混合料的稳定度有小幅下降,但空隙率无变化,容留212 min后空隙率有一定增加。说明环氧沥青混合料的施工温度不宜高于185 ℃,可以在常温放置后进行二次加热,这有利于施工质量检测,也便于坑槽填补。

4.4 环氧树脂提高沥青混合料强度的机理

将已固化的环氧树脂在高温下粉碎,筛分得到小于0.6 mm的已固化环氧树脂粉末(图6),再按照表3中2#级配(油石比6.50%)制作成型试件,试验结果见表5。

与相同环氧树脂用量、相同配合比的正常环氧沥青混合料(表3中2#级配)相比,大量已固化树脂粉末的掺入增加了结合料的黏度,使沥青混合料空隙率、饱水率都增大;无论养生过程是否加热,固化粉末的掺入都未能提高沥青混合料的稳定度,只相当于环氧沥青混合料常温固化4 d的稳定度。由此说明:(1)环氧树脂对沥青混合料的物理填充不能改善其稳定度,沥青混合料中树脂的固化必然包含沥青在内,即在固化前,沥青分子进入了环氧树脂分子链,两者一起固化方能大幅提升混合料的稳定度;(2)未固化的环氧树脂、固化剂都为液体,黏度低,而其混合料的稳定度可以与已固化的固体环氧树脂粉末填充沥青混合料稳定度相当,说明环氧树脂与沥青在固化之前已经混溶结合,结合料整体的黏度并不低。

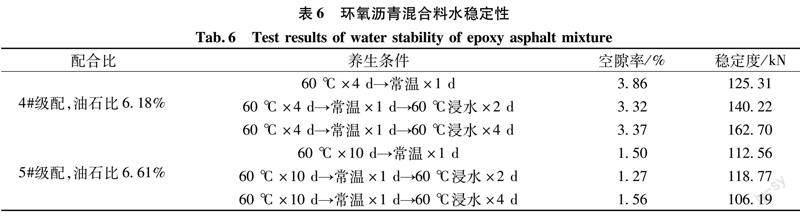

4.5 浸水对马歇尔稳定度的影响——水稳定性

水稳定性是在水作用参与前后材料强度的变化,也属于强度性质。环氧沥青混合料水稳定性试验结果如表6所示。环氧沥青混合料在标准养生后,其马歇尔稳定度随60 ℃浸水时间的延迟而增长,浸水2 d、4 d的残留稳定度分别达到111.9%、129.8%,说明60 ℃×4 d养生的环氧树脂并未完全固化,即使在空隙率较高的情况下(3.5%左右),60 ℃浸水破坏力也不足以抵消固化产生的强度增长,但不能以此判断其水稳定性。在60 ℃×10 d养生后,浸水2 d、4 d残留稳定度分别为105.5%、94.3%,说明此时环氧树脂已完成固化,60 ℃浸水对环氧沥青混合料确有一定的破坏性,但水稳定性满足规范要求。

60 ℃固化4~10 d对于常温环境中的路面而言时长可能超过1年。虽然其间强度的增长超过了水力破坏造成的强度损失,但由于环氧树脂的破坏是不可逆的,并且强度尚未完成前当量水力作用造成的损伤大于强度形成之后,因此对于固化时间较长的环氧沥青混合料,应注意固化过程的性能评价。

水稳定性除了考虑相同浸水时间下强度的变化,也应考虑材料的持水特性。与相同空隙率的普通沥青混合料相比,环氧沥青混合料不仅饱水率高,且孔隙水的渗出需要更长时间,细小密集的空隙分布为其营造了更为苛刻的水力环境。

5 环氧沥青混合料的抗裂性能

5.1 劈裂试验

用5 ℃劈裂试验分析环氧沥青混合料的抗裂性能,试验结果见表7。试验规程要求劈裂试件厚度6.32±0.13 cm,但高强度的环氧沥青混合料在此厚度下劈裂需要高压力,试件脆断炸裂为2半向周边弹射,具有危险性,并且试验设备伴随振动,竖向变形难以准确测量。因此,本试验将试件厚度减少为2.0~3.0 cm,与现场铺筑厚度相当。劈裂强度、劈裂应变按试验规程中提供的公式计算,应变能密度等于劈裂强度与应变的乘积除以2,冲击韧性为劈裂压力与对应竖向变形的乘积除以2[21]。厚度2.5 cm左右的试件不仅与路面层厚相当,端部摩擦因素减弱也使试验更接近平面应力状态。试件减薄后,劈裂强度降低约40%,说明劈裂试验有显著的尺寸效应。

由表7可以看出:试件5与试件7的空隙率和厚度都相近,劈裂强度也相近,但劈裂应变、应变能密度和冲击韧性都有较大差异,说明劈裂试验的各指标中,强度指标较为稳定、可靠。与试件8相比,试件9厚度较大、空隙率较低,但劈裂应变、应变能密度、冲击韧性反而较小,只有劈裂强度基本相同,这也证实了强度指标的可靠性。劈裂应变、应变能密度的主要问题在于泊松比难以实测;冲击韧性指标并不包含试件尺寸,试件加工的尺寸精度很难保证试验结果的稳定。

试件2与试件3的厚度相近,当空隙率和饱水率减小,劈裂试验的各种指标都有明显提升,抗裂性能增强。

5#级配(薄层试件)二次加热前后平均空隙率基本相同,即使二次加热后的试件厚度较大,但平均劈裂强度较加热前减少0.5 MPa,劈裂应变也有减少,说明容留时间越长,抗裂性能越差。

环氧沥青混合料试件9的劈裂强度、劈裂应变、应变能密度、冲击韧性能分别是SBS改性沥青AC-13的3.0、0.4、1.2、1.2倍,说明环氧沥青混合料具有较高的拉伸强度和韧性,但拉伸应变较小。对于铺筑在路面基层之上的沥青混合料,在路面弯沉满足要求情况下,拉伸应变越大则抗裂性能越好。但是,对于基面刚度较低的钢桥面路面而言,路面的模量对减少最大变形至关重要[22-23],只有在保证相同整体变形情况下,应变才是抗裂性能的关键。因此,应用于钢桥面时,环氧沥青混合料的抗裂性能优于SBS改性沥青混合料,这一点在较多工程实践中已得到证实。

5.2 环氧沥青混合料断裂机理

图7是已固化环氧树脂15 ℃劈裂后的外观。在拉伸区域内,环氧树脂破坏呈絮状且不具有规整断面,絮状物方向大体与劈裂方向一致(与拉伸方向垂直),絮状物表面粗糙不透明,说明絮状物的内部已有损伤。这种呈区域而非面状的劈裂破坏,大大增加了断裂面的面积,是环氧树脂具有高强度和一定韧性的内在原因之一。

图8是油石比6.73%的5#级配已固化环氧沥青混合料5 ℃劈裂断面。劈裂破坏区域为规则断面,几乎整个断面内的辉绿岩粗集料(>4.75 mm矿料掺配量20%)都发生了断裂,说明5 ℃劈裂下环氧沥青砂浆强度与粗集料接近(压碎值11.5%),这是环氧沥青混合料具有高劈裂强度且呈脆性断裂的原因。劈裂面中的灰黑色部分为环氧沥青断裂面,即环氧沥青砂浆的断裂很少发生在细集料内部,承受应力作用的主要是环氧沥青基体,这是环氧沥青混合料具有一定韧性的原因。图8中没有发现矿料-沥青的界面(通常为棕褐色)断裂,证明环氧沥青与石料在5 ℃時黏结良好。

综上所述,环氧沥青在低温时强度高、黏结力强,混合料断裂中包括大量的粗集料断裂,造成环氧沥青混合料的脆性断裂,而环氧沥青砂浆中作为基体的环氧沥青承受主要的拉伸应力,是混合料的韧性来源。由此可知,提高环氧沥青强度并匹配低压碎值粗集料可以保证环氧沥青混合料的劈裂强度和模量,较高的环氧沥青含量、细集料含量可以保证环氧沥青混合料的韧性,两者共同决定了环氧沥青混合料的抗裂能力。

图6中的环氧树脂是在65 ℃压碎的。大块状的环氧树脂表面光滑,属于低强度脆裂,甚至用手可以轻松掰断、搓碎。鉴于环氧树脂没有自愈合能力,高温下沥青混合料又比较软,因此常温、高温下环氧沥青混合料的疲劳抗裂性能值得关注。

6 环氧沥青混合料的抗滑性能

6.1 室内试验可行性

环氧沥青混合料一般铺筑于特殊路段,行车安全需求更高,其初期构造深度小[24],因此抗滑性能值得关注。路面抗滑性能是在现场检测,不同材料配合比的抗滑性能的对比较为困难,因此笔者考虑在室内用马歇尔试件进行构造深度试验和摩擦系数值试验,如图9所示。室内试验的主要问题是马歇尔试件在成型时会有插捣的步骤,试件上下表面离析难以代表试件整体的抗滑性能。但是,环氧沥青混合料最大公称粒径只有9.5 mm,且油石比、细集料含量高,插捣导致的上下表面差异较小,因此采用室内试件试验具有可行性。马歇尔试件的抗滑性能的部分试验结果见表8。

从表8可以看出:环氧沥青混合料上下表面构造深度差远小于AC-13和AC-20。所有试件上下表面构造深度差值变化范围0.01~0.12 mm,均值0.06 mm,大于0.1 mm试件占比仅7.7%,可以将7.7%的试件去除后,以上下表面均值作为试件的构造深度。

环氧沥青混合料试件上下表面摆值差与AC-13相比没有优势。所有试件摆值(20 ℃)差值变化范围为1.1~12.3,均值5.8。如果以上下表面摆值差小于5、小于6作为标准,则分别要排除64%、55%的试件。按相互垂直的4个不同方向检测同一试件同一表面的摆值,极差达4.8,这说明上下表面摆值差较大的主要原因并非构造深度的不同,而是试件上下表面不水平;按不同方向摆放时,表面坡度的变化影响摆值。

室内抗滑试验结果见表9。为验证室内试验方法的可靠性,采用5#级配,油石比6.61%进行了现场试验,试验时间是施工完成后第7天。按“先胶后钢”碾压时,构造深度均值0.17 mm,摆值(20 ℃)均值53.2;按“先钢后胶”碾压时,构造深度均值0.18 mm,摆值(20 ℃)均值58.8。由于试验段铺筑在水泥地面上,压实的基面条件优于钢桥面板,而室内试件成型采用模拟钢桥面压实的50×2次击实,因此室内试件的密实度应小于现场密度,试件的构造深度只是略大于现场构造深度。试件的摆值与“先钢后胶”碾压的摆值相差2,与“先胶后钢”的摆值相差8,而规范推荐的表面层碾压方式即为“先钢后胶”。因此,抗滑性能室内试验方法是可靠的。

6.2 抗滑性能试验

环氧沥青混合料的构造深度变化范围0.18~0.21 mm,远小于AC-20、AC-13和规范对表面层构造深度的要求。在较大的级配变动范围内,构造深度极差仅0.03 mm,相对而言,1#—3#级配较粗,构造深度略大。环氧沥青混合料的摆值满足规范要求,摆值与细集料含量的关系明确,即级配越细摆值越大。

环氧沥青混合料2.36 mm通过率高达50%~70%,油石比通常在6.60%左右,沥青砂浆体积率远高于常规沥青混合料,因此构造深度对抗滑性能的调控很有限。多个试件的同一表面的构造深度与摆值的关系如图10所示。由图10可见:拟合优度仅为0.22,构造深度与摆值两者并无相关性,它们是两个独立的抗滑能力来源,增强抗滑性能应主要基于摆值的提高。当级配越细、油石比越低時,沥青砂浆的面积率、粗糙度就越大,与胶片滑动摩擦的面积也越大,所以摆值越大。

在试验段施工完成17 d后,再次检测“先钢后胶”碾压段相同点位的摆值,结果为54.8,较养生7 d时降低了4.0。试验段并未开放交通,因此摆值降低主要与环氧沥青的固化有关。固化度增加使路面整体模量提升,导致摩擦接触面积减少[25],摆值降低。开放交通后,随着沥青和集料磨耗的损失,环氧沥青混合料的摆值会增加约10个摆值,但构造深度会进一步损失。

7 结论

1)60 ℃针入度可表征环氧树脂的固化度。标准养生条件下,环氧树脂前2 d快速固化,第7天后仍在继续固化;经过高温施工条件的环氧沥青混合料前4 d快速固化,第9天后仍在继续固化。环氧沥青混合料在170 ℃可容留超过4 h,也可二次加热使用,具有较好的操作性。

2)固化过程中的环氧沥青黏度变化显著,因此采用实测法测定最大相对理论密度的时机难以把握:当沥青黏度过小时,会造成沥青膜的破坏;当黏度过大时,胶浆内的气泡又难以溢出,导致实测法试验结果变异性很大。若采用计算法,矿料沥青吸收系数C大于1。因此,建议采用饱水率来推算其空隙率。

3)环氧沥青混合料马歇尔稳定度的大小主要取决于环氧树脂的性能及其用量,而配合比、空隙率的影响较小,但较粗的级配或不合理的油石比会导致初期稳定度较低,影响路面开放交通的时间或造成路面早期损伤。稳定度的增长速度变化滞后于气温变化约5 d,气温日较差小时更有利于稳定度的稳定增长,一定时长的日照积累可使稳定度快速增长。若固化时间较长,应进行固化过程中和固化完成后的水稳定性试验,以判断服役初期和最终的水稳定性。环氧沥青混合料的高强度来源于环氧树脂与沥青的混溶后的共同固化,已固化环氧树脂颗粒的物理填充无法大幅提高稳定度。

4)环氧沥青混合料的劈裂强度和韧性优于普通改性沥青混合料,但劈裂应变相对较小。当基面刚度较小时,如钢桥面,环氧沥青混合料的低温劈裂强度是表征其抗裂性能的最佳指标。空隙率增大、容留时间延长会降低环氧沥青混合料的抗裂性能。环氧沥青较高的低温强度使其混合料的低温断面中包含了大量的粗集料断面,粗集料断裂增加了环氧沥青混合料的脆性,而较高的环氧沥青含量、细集料含量又可以增加韧性,两者联合影响环氧沥青混合料的抗裂能力。此外,环氧沥青混合料在高温时的开裂值得关注。

5)可以用马歇尔试件的构造深度和摆值评价环氧沥青混合料的抗滑性能。不同配合比时构造深度变化较小,抗滑性能的改善主要依靠摆值指标的提升。级配越细、沥青砂浆越粗糙时,摆值越大。环氧沥青固化会使摆值降低,但路面磨损又会使摆值提高。

参考文献:

[1]黄红明, 曾国东, 徐伟, 等. 环氧沥青固化反应机理及施工控制性能研究[J]. 建筑材料学报, 2020, 23(4): 941-947.

[2] 郝增恒, 刘攀, 李璐, 等. 高韧性环氧沥青混凝土施工技术研究[J]. 化工新型材料, 2018, 46(10): 259-262.

[3] PANOS A, LIU X Y, MARTIN V D V, et al. Kinetic viscoelasticity of crosslinking epoxy asphalt[J]. Transportation Research Record: Journal of the Transportation Research Board, 2019, 2673(3): 1-10.

[4] 黄明, 黄卫东. 环氧沥青固化剂的一些相关问题研究[J]. 重庆交通大学学报(自然科学版), 2009, 28(5): 883-886.

[5] 钱振东, 王睿, 陈团结. 橡胶粉掺量对环氧沥青及其混合料性能的影响[J]. 建筑材料学报, 2014, 17(2): 331-335.

[6] 钱振东, 刘长波, 唐宗鑫, 等. 短切玄武岩纤维对环氧沥青及其混合料性能的影响[J]. 公路交通科技, 2015, 32(6): 1-5.

[7] 王水. 聚酯纤维掺量对环氧沥青桥面铺装混合料技术性能的影响[J]. 公路工程, 2015, 40(4): 95-99.

[8] PANOS A, LIU X Y, MARTIN V D V, et al. Control the crosslinking of epoxy-asphalt via induction heating[J]. International Journal of Pavement Engineering, 2020, 21(8): 956-965.

[9] 徐伟, 曽嘉科, 韦潇树. 钢桥面铺装环氧沥青混合料的特点及应用[J]. 筑路机械与施工机械化, 2018, 35(8): 35-40.

[10]张增平, 孙佳, 王封, 等. 环氧树脂/聚氨酯复合改性沥青及其混合料性能研究[J]. 功能材料, 2020, 51(12): 12198-12203.

[11]XU P J, DU X M, CONG P L, et al. Properties of paving epoxy asphalt with epoxy-terminated hyperbranched polyester[J]. Road Materials and Pavement Design, 2022, 23(1): 234-246.

[12]周威, 赵辉, 文俊, 等. 柔性固化剂对环氧沥青结构和性能影响的研究[J]. 武汉理工大学学报, 2011, 33(7): 28-31.

[13]CONG P L, YU J Y, CHEN S F. Effects of epoxy resin contents on the rheological properties of epoxy-asphalt blend[J]. Journal of Applied Polymer Science, 2010, 118(60): 3678-3684.

[14]ZHANG J, SU W F, LIU Y, et al. Laboratory investigation on the microstructure and performance of SBS modified epoxy asphalt binder[J]. Construction and Building Materials, 2021, 270: 121378.1-121378.13.

[15]汪林, 陳仕周, 黄冰释. 掺纤维环氧沥青混合料性能试验研究[J]. 公路, 2010(11): 189-191.

[16]张争奇, 张苛, 李志宏, 等. 环氧沥青混凝土增柔增韧改性技术[J]. 长安大学学报(自然科学版), 2015, 35(1): 1-7.

[17]WANG X, WU R B, ZHANG L L. Development and performance evaluation of epoxy asphalt concrete modified with glass fibre[J]. Road Materials and Pavement Design, 2019, 20(3): 715-726.

[18]MIN Z H, WANG Q C, XIE Y X, et al. Influence of polyethylene glycol (PEG) chain on the performance of epoxy asphalt binder and mixture[J]. Construction and Building Materials, 2021, 272: 121614.1-121614.16.

[19]XU W, WEI X S, WEI J T, et al. Experimental evaluation of the influence of aggregate strength on the flexural cracking behavior of epoxy asphalt mixtures[J]. Materials, 2020, 13(8): 1876-1895.

[20]朱义铭, 钱振东, 王晓. 环氧沥青混凝土空隙率控制及其影响因素研究[J]. 交通运输工程与信息学报, 2005, 3(2): 97-100.

[21]张肖宁, 张顺先, 徐伟, 等. 基于使用性能的钢桥面铺装环氧沥青混凝土设计[J]. 华南理工大学学报(自然科学版), 2010, 40(7): 1-7.

[22]王滔,徐恭义,常城,等. 大跨径低刚度钢桥面铺装三维仿真力学分析[J]. 重庆交通大学学报(自然科学版), 2020, 39(9): 67-73.

[23]CHEN C, EISENHUT W O, LAU K, et al. Performance characteristics of epoxy asphalt paving material for thin orthotropic steel plate decks[J]. International Journal of Pavement Engineering, 2020, 21(3): 397-407.

[24]ZHONG K, YANG X, WEI X H. Experimental research on surface characteristics of epoxy asphalt concrete pavement[J]. International Journal of Pavement Research and Technology, 2017, 10(6): 545-552.

[25]吴国雄, 高超, 肖彬. 沥青路面整体模量对路面抗滑性能影响研究[J]. 重庆交通大学学报(自然科学版), 2017, 36(2): 32-37.

(责任编辑:周晓南)

Abstract: The key properties and mechanisms of epoxy asphalt mixture, such as air voids measurement method, Marshall stability growth law, crack resistance and skid resistance, were experimentally studied. The results show that the asphalt absorption coefficient of epoxy asphalt mixture is greater than 1 and it is more reasonable to calculate the volume of air voids according to saturation ratio. Coarser gradation reduces the initial Marshall stability while smaller temperature difference between the day and certain period of sunshine are beneficial to the growth of the stability. Physical filling of solidified particles cannot improve the stability. High strength of the mixture comes from the co-curing of epoxy resin and asphalt after being mixed. Water stability test plan should be made according to different curing characteristics because inadequate curing leads to the residual stability exceeding 100%. Epoxy asphalt mixture has small splitting strain, high toughness and high low-temperature splitting strength, the best indicator to characterize crack resistance. The increase of volume of air voids and residence time will reduce crack resistance. Moreover, the fracture of large amount of coarse aggregate increases the brittleness of epoxy asphalt mixture, and a higher mortar content contributes to its toughness, both of which affect the crack resistance. Finally the texture depth difference of different mix ratios is very small; when the gradation is finer, the asphalt mortar is coarser, and when the curing degree is smaller, the BPN is larger; the pavement wear further reduces the texture depth, but increases the BPN.

Key words: highway engineering; epoxy asphalt mixture; volume of air voids; performance mechanism; bridge deck pavement

作者簡介:刘 克(1983—),男,正高级工程师,硕士,研究方向:路基路面工程,E-mail:liuke20027@163.com.

*通讯作者:刘 克,E-mail:liuke20027@163.com.

贵州大学学报(自然科学版)2023年3期