柔性电缆PCB 内电层载流量研究与实验验证 *

陈雨田 ,陈彧欣 ,张海礁 ,董淑英 ,徐璐 ,王宇晶 ,邱越

(1. 北京新风航天装备有限公司,北京 100854;2. 北京电子工程总体研究所, 北京 100854)

0 引言

随着微小型飞行器的发展,集成度越来越高[1]。其内部集成着供电系统、信息处理系统、控制系统等功能。内部各个设备之间的供电、通信与控制依靠柔性电路板来连接[2]。由于结构空间限制,电路板的宽度、厚度等结构尺寸受到了较为严格的限制。与此同时,为了保证微小型飞行器各个系统稳定、高效工作,还要确保飞行器内部最高温度不高于80℃,这些要求使得印制电路板(printed circuit board,PCB)的载流量受到了一定的限制。

在PCB 板设计时,对于PCB 的载流量计算一直缺乏一个权威的技术方法和公式。最常用的就是参 考 美 军 标 MIL-STD-275《Printed Wiring for Electronic Equipment》及一套广泛使用的经验公式。本文就某项目中,PCB 内电层载流能力开展讨论与验证。

1 背景简介

某微小型飞行器工作时长20 s。包含2 路供电线路,其中一路供电5 V,额定稳态电流2 A,瞬时20 A,200 ms(一次);另一路供电12 V,稳态电流1.5 A,瞬时5 A,200 ms(一次)。由于结构限制,其内部空间无法使用常规导线连接,因此设计了柔性PCB 板实现各设备之间的电气互联。结合电路板生产工艺要求及绝缘要求,供电层均设计为内电层,其覆铜厚度为1/2 Oz,最大覆铜宽度不超过5.2 mm。我们依据该限制条件对电路板载流量进行设计。

2 载流量设计计算方法

2.1 稳态电流工况

对于稳态电流工况有2 种估算方式。

2.1.1 参考美军标MIL-STD-275[3]

参考美军标MIL-STD-275 中线宽、温升与通过电流能力对照表(表1),依据实际情况选用。

表1 MIL-STD-275 中线宽、温升与通过电流能力对照表Table 1 Linewidth, temperature rise, and current-carrying capacity in MIL-STD-275

从表1 中可知,当电流分别为1.5 A 和2 A 时,长时间工作温升不大于20 ℃情况下,依据美军标选型,1.5 A 采信与之最接近的单点1.4 A 数据,线路覆铜宽度需要0.762 mm 线宽;单点2 A 需要1.27 mm 线宽。

考虑I 级降额设计,1.5 A 载流PCB 布线宽度不小于1.52 mm;2 A 载流PCB 布线宽度不应低于2.54 mm。

2.1.2 利用经验公式计算

载流量经验公式如下[4]:

式中:K为修正系数,一般覆铜在内层时取0.024,在外层时取0.048;I为允许通过的最大电流(A);T为允许的最大温升(℃);A为覆铜面积(mil2,1 mil=0.025 4 mm)。

因此,当覆铜厚度为1/2 Oz,常温25 ℃时,温升按照20 ℃计算。

当线路中需要承担1.5 A 时:

将K=0.024,T=20 ℃,I=1.5 A 代入式(1),可以计算得出A=42.79 mil2,根据A=WH,其中H=1/2 Oz,则线宽W= 60.35 mil=1.53 mm。

同样,当线路中需要承担2 A 时:

将K=0.024,T=20 ℃,I=2 A 代入式(1),可以计算得出A=62.768 mil2,根据A=WH,其中H=1/2 Oz,则线宽W= 93 mil=2.3 mm。

经过计算,与美军标I 级降额后的指标基本一致。因此,5 V/2 A 稳态供电情况下,采取整层覆铜方式,覆铜宽度5 mm,可以满足I 级降额载流设计要求。12 V/1.5 A 稳态供电情况下,可以采用层分割方案,将供电层覆铜区域分割为2 个独立区域,每一分区覆铜宽度约为2 mm,可以满足I 级降额载流设计要求。

2.1.3 小结

总结上述2 种方法,可以得出以下结论:MILSTD-275 计算出来的结果较接近PCB 载流极限值,经验公式计算出来的结果余量较大,与美军标I 级降额后的指标基本一致。采取I 级降额标准时,建议在经验公式计算结果上乘以系数1.1 后使用。可以使用这2 种方法同时计算后进行验证和对比,以确定计算结果的准确性。

2.2 冲击电流工况

对于冲击电流工况,MIL-STD-275 中没有给出明确说明。在GJB 4057—2000 中给出了如下曲线[5],曲线如图1 所示。

图1 印制导线厚度、宽度、电流与持续时间的关系(覆铜厚度35 μm)Fig. 1 Relationship among thickness, width, current,and duration of printed conductors(at a copper thickness of 35 μm)

从曲线中可以看出,当覆铜厚度为1 Oz 时(约35 μm),覆铜宽度0.6 mm 的导线可以承受10 A、持续时间100 ms 的冲击电流;覆铜宽度1.2 mm 的导线,可以承受约20 A、持续时间100 ms 的冲击电流。但曲线中并没有给出覆铜厚度为1/2 Oz 下的冲击电流载流情况。

我们根据曲线的趋势估算1/2 Oz 覆铜厚度情况下,覆铜宽度5 mm 的导线可以承受瞬时20 A,20 ms(一次);覆铜宽度2 mm 的导线可以承受瞬时5 A,200 ms(一次)的冲击电流。但该结论还需要实验来摸索验证。

3 载流能力实验[6-7]

按照上述设计方法,生产出供实验用的PCB 样品。实验样品内电层覆铜厚度均为1/2 Oz,覆铜宽度为2 mm 和5 mm 2 种。样品如图2 所示。

图2 PCB 实验样品(左:覆铜宽5mm,右:覆铜宽2mm)Fig. 2 PCB test samples (left: copper width of 5 mm,right: copper width of 2 mm)

3.1 稳态电流测试

实验方法:从理论计算值开始,至2 倍理论计算值,每次供电5 min,每分钟使用红外测温枪扫描一次线路板温度,记录PCB 实验板上最高温度值。最终从数据中心查看在长时间(5 min)温升不超过20 ℃和工作时间内(20 s)温升不超过20℃的最大电流值。每次实验后,记录PCB 板的外观和导通阻值,以确定电路板是否完好。为了保证测量的准确性,减少偶然因素带来的误差,将每种样件5 个的测试数据求平均值后,统一绘制曲线。

(1) 覆铜宽度5 mm,覆铜厚度1/2 Oz,实验室温约25℃。实验结果曲线如图3 所示。

图3 覆铜宽度5 mm,厚度1/2 Oz,电流与温升实验结果图Fig. 3 Current and temperature rise test results under a copper width of 5 mm and thickness of 1/2 Oz

经过实验,PCB 板电阻阻值无明显变化,电路板外观无明显曲翘、烧蚀、发黑等现象。

从图3 中可以看出,在5 min 连续加电情况下,温度升高主要集中在3 min 之内,3 min 后,温度上升缓慢。在5 min 内温升均不超过20 ℃的电流有5,6 A;因此,在覆铜宽度5 mm,覆铜厚度1/2 Oz 条件下,将电流控制在6 A 以下是比较安全的;通过查询表1 可知,当线宽为5 mm,温升为20℃时,电流为6.0 A,与实验结果一致。

同时,飞行器工作时间为20 s,按3 倍冗余计算,在飞行器工作的60 s 时间内,温度上升不超过20 ℃的电流有:5,6,7 A。因此,在保证飞行器正常工作时,PCB 可通过最大安全电流值为7 A。

(2) 覆铜宽度2 mm,覆铜厚度1/2 Oz,实验室温约25 ℃。实验结果曲线如图4 所示。

图4 覆铜宽度2 mm,厚度1/2 Oz,电流承载能力实验结果Fig. 4 Test results of current-carrying capacity under a copper width of 2 mm and thickness of 1/2 Oz

经过实验,PCB 板电阻阻值无明显变化,电路板外观无明显曲翘、烧蚀、发黑等现象。

从图4 中可以看出,在5 min 连续加电情况下,温度升高主要集中在2 min 之内,2 min 后,温度上升缓慢。在5 min 内温升均不超过20℃的电流有2,2.5,3,3.5 A;因此,在覆铜宽度2 mm,覆铜厚度1/2 Oz条件下,将电流控制在3.5 A 以下是比较安全的;通过查询表1 可知,当线宽为2.5 mm,温升为20 ℃时,电流约为3.5 A,与实验结果接近。

同时,飞行器工作时间为20 s,按3 倍冗余计算,在飞行器工作的60 s 时间内,温度上升不超过20 ℃的电流有:2,2.5,3,3.5,4 A;因此,在保证飞行器正常工作时,PCB 可通过最大安全电流值为4 A。

3.2 冲击电流测试

由于现行GJB 4057—2000 标准中对冲击电流的测试数据中,只有覆铜厚度为1 Oz(约35 μm)、1.43 Oz(约50 μm)、2 Oz(约70 μm)的参考数据,并没有覆铜厚度为1/2 Oz(约18 μm)的参考数据。在微小型飞行器设计过程中,为了保证电路板的厚度满足结构约束,其内电层覆铜厚度只能采用1/2 Oz方案,因此 ,需要对电路板中内电层覆铜厚度为1/2 Oz 的耐冲击电流性能进行探索。

在本项目中,飞行器工作的20 s 中,5 V/2 A 的供电线路中,需要承受一次20 A,200 μs 的冲击电流;12 V/1.5 A 的供电线路中需要承受1 次5 A,200 ms 的冲击电流。为了充分验证电路板的冲击电流承受能力,采取不小于10 倍的余量开展实验。

具体方法是:对覆铜宽度5 mm、覆铜厚度1/2 Oz 的实验板进行20 A,2 s 的冲击电流测试;对覆铜宽度2 mm、覆铜厚度1/2 Oz 的PCB 板进行10 A,2 s 的冲击电流测试,看电路板是否完好。

经过实际测试,2 种PCB 样件在经受冲击电流测试后,PCB 板均完好,阻值正常。测试结果如表2,3 所示。

表2 覆铜宽度5 mm,厚度1/2 Oz,冲击电流测试情况Table2 Test results of impulse current under a copper width of 5 mm and thickness of 1/2 Oz

表3 覆铜宽度2mm,厚度1/2 Oz,冲击电流测试情况Table3 Test results of impulse current under a copper width of 2 mm and thickness of 1/2 Oz

3.3 实验样件与正式产品工况对比

实验样件与正式产品实际工作状况对比如表4所示。

表4 实验样件与正式产品工况对比表Table 4 Comparison of working conditions between test sample and formal product

从表4 中可以看出,正式产品安装时,紧贴金属舱壁,具有良好的热传导性;同时,正式产品工作时间不到实验样件的1/10,在相同的电流条件下,具有更低的温度。因此,实验样件的条件更为苛刻,通过对实验样件摸索的参数,能够包络正式产品工况。

3.4 小结

通过分别对覆铜宽度5 mm、覆铜厚度1/2 Oz 和覆铜宽度2 mm、覆铜厚度1/2 Oz 的PCB 板进行极限载流测试,可以得出以下数据:

(1) 当覆铜宽度5 mm、厚度1/2 Oz 时,在最大稳态电流6 A 情况下,工作5 min,PCB 温度不超过20 ℃,具有较高的安全性;该规格可以承受20 A,2 s的冲击电流。

(2) 当覆铜宽度2 mm、厚度1/2 Oz 时,在最大稳态电流3.5 A 情况下,工作5 min,PCB 温度不超过20 ℃,具有较高的安全性;该规格可以承受10 A,2 s的冲击电流。

(3) 以上实验结论可以证明,在电路板覆铜厚度为1/2 Oz 情况下,通过MIL-STD-275 和经验公式计算设计的5 mm 覆铜宽度通过2 A 额定电流和2 mm 覆铜宽度通过1.5 A 额定电流指标,完全可以满足电流承载需求。同时也验证了电路板覆铜宽度5 mm、厚度1/2 Oz承载20 A,200 ms和覆铜宽度2 mm、厚度1/2 Oz承载10 A,200 ms冲击电流的可行性。

4 热仿真实验验证

热仿真分析就是根据实验对象建立热分析模型,并赋予模型各种属性、环境条件、功率大小等因素,运用热仿真分析软件对其进行仿真模拟,得出模拟实验数据,进而对其分析研究。热仿真分析能够快速有效地得出仿真数据,降低实验成本,缩短产品研发周期[8]。

为了验证实验数据的准确性,我们使用Flotherm XT 软件对PCB 实验件进行了模拟热仿真实验验证。应用Flotherm 软件的核心热分析模块,可以完成从分析模型建立、网络生成、求解计算、峰分析报告到可视化后处理等功能,实现多个层次的分析[9-11]。

我们分别对覆铜宽度5 mm、厚度1/2 Oz 和覆铜宽度2 mm、厚度1/2 Oz 2 种状态的电路板进行了仿真验证。

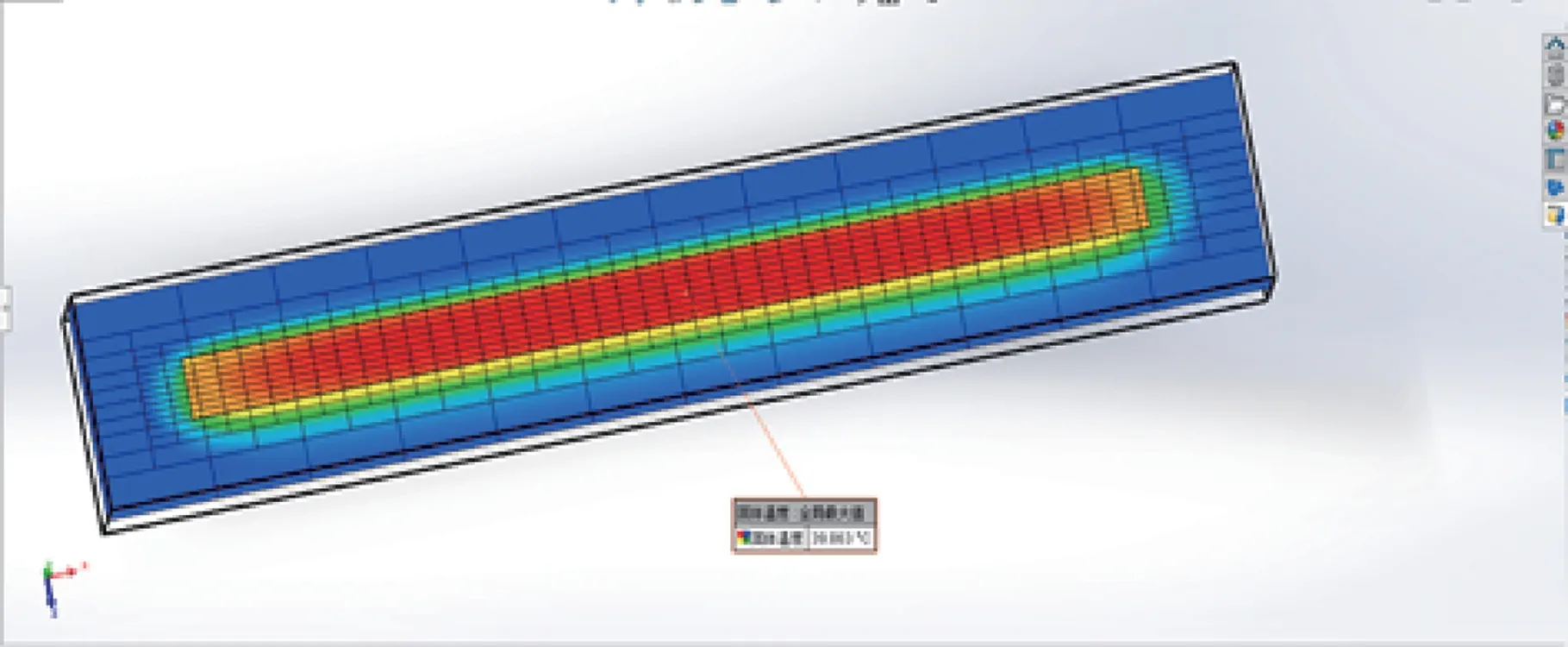

4.1 建立热仿真模型

在Flotherm 软件中,为了提高仿真速度,我们对模型进行简化处理,对实验样件按照实际尺寸与形状进行三维建模,忽略其他细节[12-14]。设置好电路板FR-4 和覆铜的尺寸及相对位置。以覆铜宽度5 mm、覆铜厚度1/2 Oz 的实验板为例,建立好的三维模型如图5 所示。

图5 实验样件三维模型(覆铜宽度5 mm、覆铜厚度1/2 Oz)Fig. 5 Three-dimensional model for PCB test sample (at a copper width of 5 mm and thickness of 1/2 Oz)

4.2 热仿真参数设置

依据图6 所示,依次设置整体仿真域、模型数据、初始化值、环境属性、流体属性、材料属性和热属性,对全局仿真目标、网格设置和解算条件等进行设置,方可进行热仿真。

图6 热仿真参数设置Fig. 6 Parameter setting of thermal simulation

其中,最重要的一项是热属性,热属性中可设置热源的发热模式。从实际测试结果来看,温度从25 ℃一直升到91 ℃,温度跨度较大。在此过程中,考虑到铜在不同温度下的电阻率会发生变化,温度越高、电阻率越大,从而发热功率越大,直接影响最终温度。

对在不同温度下的电阻率进行计算:

式中:ρ为电阻率;ρ0为0 ℃下铜的电阻率,ρ0=1.69×10-8Ωm;α为铜 的平均温度系数,α=0.003 9;T为温度。

再计算PCB 覆铜在不同温度下的电阻:

式中:R为覆铜电阻(Ω);ρ为电阻率,由式(2)计算得出;l为PCB 内覆铜长度,l=100 mm;s为PCB 覆铜截面积,覆铜宽度与覆铜厚度的乘积。

最后计算发热功率作为热仿真参数[15]:

依据公式

将式(2),(3)代入式(4)中,可计算出铜在不同温度下的功率

功率计算结果见表5,6。

表5 不同电流条件下功率参数表(覆铜宽度5 mm、覆铜厚度1/2 Oz)Table 5 Power parameters under different current conditions (at a copper width of 5 mm and thickness of 1/2 Oz)

表6 不同电流条件下功率参数表(覆铜宽度2 mm、覆铜厚度1/2 Oz)Table 6 Power parameters under different current conditions (at a copper width of 2 mm and thickness of 1/2 Oz)

以表5 中参数为例,第1 个参数“0.506”表示,在覆铜宽度5 mm、覆铜厚度1/2 Oz、室温20 ℃的条件下,当覆铜通过5 A 电流时,导体的发热功率为0.506 W。

将表5,6 中的参数输入热属性,以覆铜宽度5 mm,覆铜厚度1/2 Oz 的实验板为例,参数如图7 所示。设置好参数后运行仿真程序。

图7 热属性参数设置Fig. 7 Setting of thermal property parameters

4.3 热仿真结果

(1) 覆铜宽度5 mm、厚度1/2 Oz 电路板仿真结果如表7 所示,热力图如图8 所示(以5 A 电流为例)。

图8 仿真热力图(电流5 A)Fig. 8 Simulated heat map (current: 5 A)

表7 覆铜宽度5 mm、厚度1/2 Oz 电路板仿真结果Table 7 Circuit board simulation results (at a copper width of 5 mm and thickness of 1/2 Oz)

(2) 覆铜宽度2mm、厚度1/2 Oz 电路板仿真结果如表8 所示,热力图如图9 所示(以2 A 电流为例)。

图9 仿真热力图(电流2 A)Fig. 9 Simulated heat map (current: 2 A)

表8 覆铜宽度5 mm、厚度1/2 Oz 电路板仿真结果Table 8 Circuit board simulation results (at a copper width of 2 mm and thickness of 1/2 Oz)

4.4 结果对比

通过表7,8 实测温度与仿真温度对比,发现仿真结果与实际结果最大仅约3 ℃左右的温差,与实际测试结果较为吻合,验证了实验数据的合理性。

经分析,对于温度误差,来源有以下几点:

(1) 红外温枪测量误差;

(2) 热仿真模型的简化处理;

(3) 热仿真网格设置;

(4) 热仿真环境及热设置。

因此,通过更加精准的建模、更加精细的网格设置和更加符合实际的环境及热设置,可以很好地减小误差,使热仿真分析结果更接近实际值,从而更有效地辅助工程师进行设计[8]。

5 结束语

本文针对某项目中的电路板载流能力进行了多种方法的计算、设计和仿真复核验证,并在该设计方案下采用了实验验证的方式,验证了该设计的合理性。同时,对该方案下极限载流能力和冲击电流承载能力进行了探索,通过实验,获得了在电路板内电层覆铜厚度为1/2 Oz 时,覆铜宽度分别为5 mm 和2 mm 时的耐冲击电流能力,实验数据真实有效,具有一定的参考价值,可以作为后续设计中PCB 载流能力的参考。