带钢热浸镀与热处理技术及设备的发展

肖学文,许秀飞,刘 刚

(1.中冶赛迪集团有限公司,重庆 401122;2.河南联强实业发展有限公司,河南 信阳 464194)

带钢的连续热浸镀已经有了近100年的历史[1],带钢的连续热处理也已经有了70多年的历史[2],与此相应的带钢连续生产线也不断发展提高。在双碳经济的背景下,以连续热浸镀为代表的带钢表面处理与热处理的技术与设备进入了全新的时代,有必要进行发展历程的总结与未来发展趋势的前瞻。

1 带钢热浸镀技术的发展

1.1 时代划分与产品演变

1.1.1 时代划分

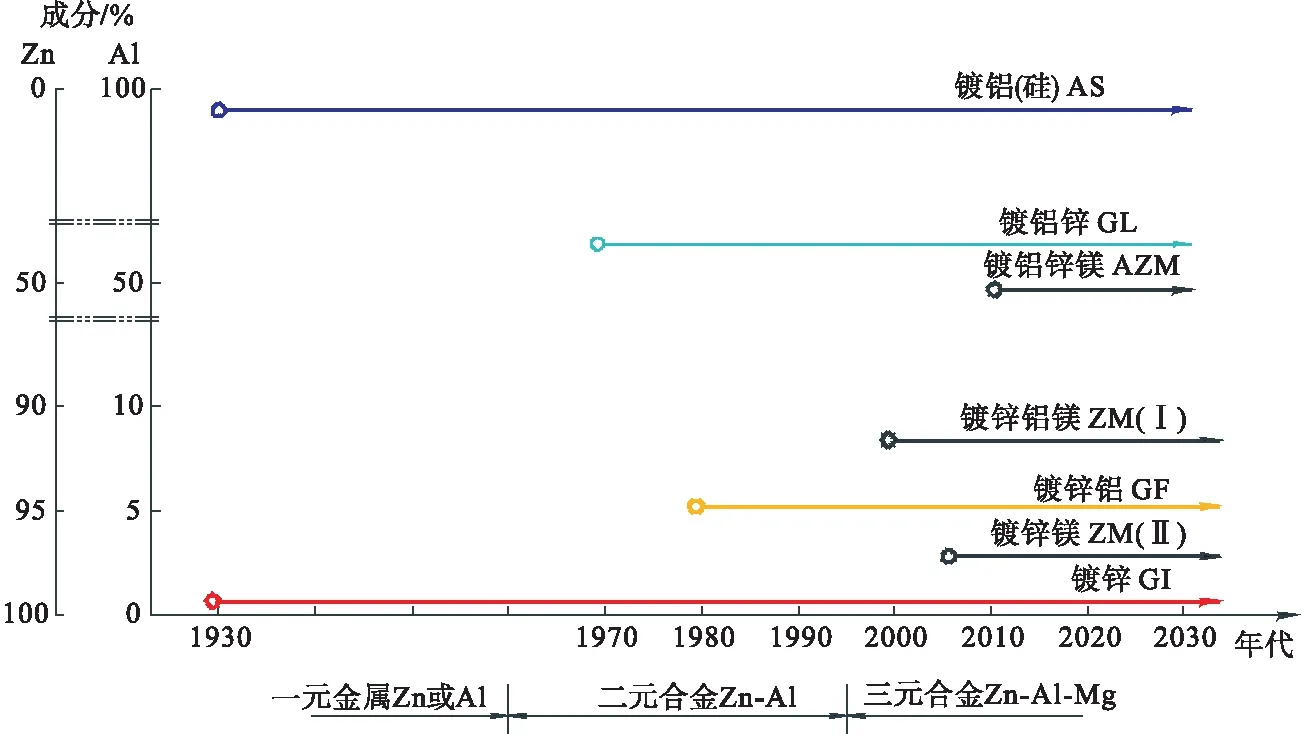

至今为止,带钢连续热镀层技术与产品发展历史大概经历了三大时代:一是在1960年以前,镀层成分以锌或铝为主的“一元金属”时代;二是在1970—1990年,将锌和铝混合起来,由镀锌或铝进入到镀“锌+铝”系列合金的“二元合金”时代[3];三是在1990年以后,进一步在锌铝合金内加镁,进入“锌+铝+镁”系列合金的“三元合金”时代。如图1所示。

图1 带钢连续热浸镀镀层种类的时代划分

1.1.2 产品演变

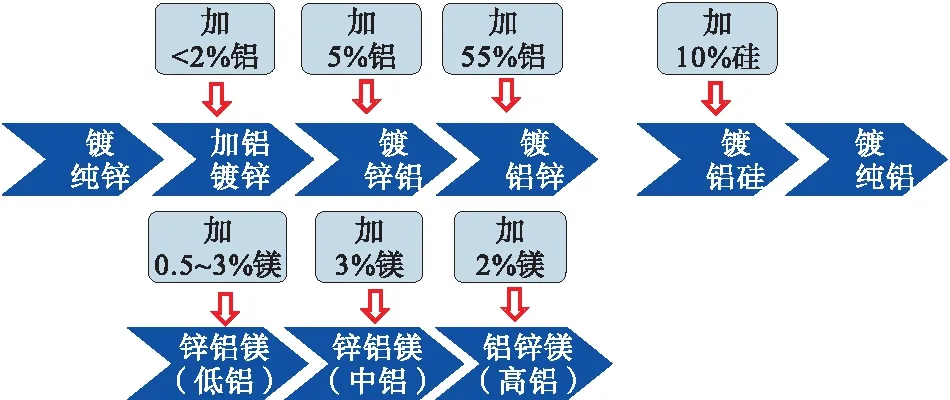

到目前为止,所有的镀层产品的演变过程,可以总结为:以镀纯锌和镀纯铝两个一元金属成分为主轴线,在镀纯锌的基础上加入不同成分的铝,产生了加铝镀锌和镀锌铝、镀铝锌两种二元合金镀层产品,再在这个基础上加入镁,便产生了镀锌镁、镀锌铝镁、镀铝锌三种三元合金镀层产品。如图2所示。

图2 镀层合金种类演变过程示意

1.2 一元金属时代

一元金属时代的镀层成分以一种金属,即锌或铝为主,主要有镀锌和镀铝(硅)两类镀层产品。

1.2.1 镀 锌

为了解决钢铁材料防腐问题,人们发明了在表面进行热浸镀的工艺方法。1931年以后,钢带连续热浸镀工艺开始得到批量性工业化应用,在带钢表面镀上锌以后,锌层的阴极保护作用可以使冷轧板使用寿命由原来的2~3年,提高到20年以上,接近10倍,因此镀锌带钢得到了迅速的发展和广泛的应用。

最早期的带钢连续热镀锌镀的是100%纯锌,这种镀锌板产品用于不加工成形的场合是可以的。但由于锌与铁反应性比较强烈,会在镀层与钢板结合处产生比较厚的锌铁化合物层,这层化合物层硬而脆,影响加工性能。随着对镀锌板加工性能要求的提高,必须设法抑制锌和铁之间的反应,于是在锌液内加入1.0%左右的铝,称之为“加铝法热镀锌”。同时,采用表面先涂溶剂再热浸镀锌的方法,因此又称为“溶剂法热镀锌”。由于铝与锌的反应性更强,会优先发生锌铝反应,生成锌铝化合物层,抑制了锌和铁的反应,大幅度地改善了镀纯锌的工艺性能和加工性能。到20世纪70年代末,中国热镀锌才从溶剂法进入了还原法时代,锌液中的铝降低到了0.18%~0.25%,热镀锌板性能才真正得到了改善[4]。

在镀锌的时候加铝,就有了主元素和辅助元素之分。把决定镀层性能的元素称为主元素,把因为工艺需要加入的基本不改变镀层性能的元素称为辅助元素。加铝镀锌中由于铝的加入量较低,没有起到改善镀层的耐腐蚀性能的作用,还是归为镀纯锌一类,简称GI,在国家标准里称为镀锌,符号为Z。

1.2.2 镀 铝

自从镀锌技术投入工业化应用以后,对钢材的防腐发挥了巨大的作用,但由于锌的熔点较低,虽然热浸镀工艺相对比较简单,但产品还不能在一定高温下使用,因此在镀锌板工业化的同时,人们就开始进行热浸镀铝的研究。

1939年美国阿姆柯钢铁公司利用原有的森吉米尔(Sendzimir)钢带连续热镀锌生产线经过改造,用铝锅代替锌锅而开始生产镀铝钢板,从而使镀铝钢板的生产进入较大规模的工业生产时期。但发现,热浸镀铝过程中会在液态的铝和固态铁之间发生激烈的铝热反应,生成铝铁金属化合物,并放出大量的热,使得带钢从铝锅出来以后,温度不但不会下降,而且升高,颜色也变成红色,因而生产难度很大。

在一次铝锅投料中,意外将含有硅的铝锭加入铝锅,意外发现硅的加入能够抑制铝和铁之间的反应,从此,阿姆柯公司在生产镀铝钢板时,在铝液中添加7.5%~9%的硅,以提高铝液的流动性及钢板的加工性。从此,热浸镀铝得到了迅速发展,称为I型镀铝钢板,简称AS。后于1955年开始,通过专利技术,该公司生产纯铝镀层钢板(在铝液中不加硅),而称为II型镀铝钢板,简称A。

镀铝板不具备阴极保护作用,是铝氧化物的致密性发挥了隔离防腐的作用,耐中性环境的腐蚀效果比镀锌板提高了近10倍。不仅如此,最大的优点是耐热性能很好,可以应用于像汽车排气管这样需要承受高温作用的场合。在汽车高强钢发展起来以后,镀铝板的耐高温性能又恰好满足了热成型工艺的要求,成为热成型钢不可替代的镀层。到目前为止,镀纯铝产品在家电等领域的应用有被铝锌板取代的趋势,产量有所下降,但在汽车热成型钢和排气管等方面的用途,一直没有被替代。

1.3 二元合金时代

1.3.1 二元合金产品的发展

为了提高镀锌层的耐蚀性,减薄镀层达到节锌的目的,20世纪70年代开始,人们综合镀锌板和镀铝板的优越性,进行了在镀槽内同时加入锌和铝两种元素,产生了热镀锌的改良性产品——镀锌铝系列合金产品,先后发明了含铝量为5%Galfan与含铝量为55%Galvalume两种商业化的镀层产品,使镀锌层耐蚀性提高了3~6倍。根据热浸镀层产品的命名规则,镀层元素排列的顺序按照含量由高到低进行,国家标准里Galvalume称为热浸镀铝锌合金,符号为AZ,Galfan称为热镀锌铝合金,符号为ZA。在镀铝锌合金镀层内还加入了硅,硅在热镀时发挥的作用,主要是抑制铁和铝的反应,改善产品的加工性能,对镀层的影响比较小,是一种辅助元素。另外,含铝量为5%锌铝与含铝量为55%铝锌镀层是行业公认的、符合标准的成分,还有少数企业生产的是除此以外其他成分的锌-铝合金镀层产品,是不符合标准的、不符合主流的。这是以锌和铝为主的“二元合金”时代。

1.3.2 二元镀层产品的特点

镀锌—铝系列合金镀层产品,包括镀纯锌、镀锌铝、镀铝锌,加上镀纯铝,一共有四种成分的产品,从锌—铝合金平衡状态图上可以看出,镀纯锌和镀纯铝是左右两个极限点,镀锌铝是共晶成分,而镀铝锌的成分是优选出的一个成分(见图3)。

图3 二元镀层Zn-Al合金相图及典型镀层成分

由于锌铝镀层板表面存在龟裂纹,人们不喜欢这种表面状态,使扩大市场受阻;铝锌镀层板锅内产生底渣,扩大市场也不理想。同时二者只适用于建材之类的低档用途,在家电、汽车等高档使用领域,仍然不可动摇热镀锌板的霸主地位。故二者应用范围不够广泛,产量不够大,还没能取代热镀锌板的基本市场,大幅度节锌的梦想仍未能实现。

1.4 三元合金时代

1)含镁镀层的发展

早在20世纪60年代初期,美国内陆钢铁公司(INLAND)的美籍华人学者李禾先生在实验室开发了Galfan 合金镀层的同时,也开发了锌-铝-镁三元合金镀层,并申请了美国专利。但直到1985年这种合金镀层产品才首次在日本被商业化。Galfan 合金镀层的基本配方为锌-5%铝-0.1%稀土,日本新日铁住金公司选择4.5%铝,把其中稀土元素更换为镁元素,发明了锌-4.5%铝-0.1%镁的锌铝镁三元合金镀层品种,商品名称SuperZinc。

进入21世纪之后,人们发现在镀层内加镁可以大幅度提高镀层的相关性能,所以纷纷进行加镁尝试[5]。新日铁进一步发明了ZAM和SD两种中铝成分的含镁镀层产品,用于建材厚板;欧洲企业发明了多种低铝成分的含镁镀层产品,用于汽车领域;以生产铝锌板著称的澳大利亚企业,也在铝锌内加入镁,用于建材薄板。各种配方的含镁合金镀层产品,先后投放市场,产品也变得多姿多彩,由于专利的原因,各家公司都按照自己的专利成分进行生产,百家争鸣、百花齐放,展现出了勃勃生机,目前已经渗透到建材、家电、汽车三大应用领域。这就是以锌、铝和镁为主的“三元合金”时代。

2)含镁镀层的分类

虽然含镁合金镀层的成分名目繁多,但大体上可以看成是在几种热镀锌和铝合金的基础上再增加镁及其他成分,所以根据含铝量,可以分为以下几种:

(1)低铝型:其特征是含铝量在1.0%~4.5%、含镁量在1.0%~3.0%。这样的成分,镀层组织还是以锌为主,如奥钢联的Corrender和阿赛洛米塔尔的Magneils等,属于锌镁合金,简称ZM(I)。

(2)中铝型:其特征是含铝量在5.0%~13%、含镁量在1.0%~3.0%。这样的成分,可以说是在Galfan的基础上加镁,如日新制钢的ZAM和新日铁的SD等,属于锌铝镁合金,为了与已经成为注册商标的ZAM相区分,简称ZM(Ⅱ)。

(3)高铝型:其特征是含铝量在50%~60%、含镁量在1.0%~4.0%、含硅量在1.0%~2.0%,这样的成分,可以说是在Galvalume的基础上加镁,属于铝锌镁合金,简称AZM。

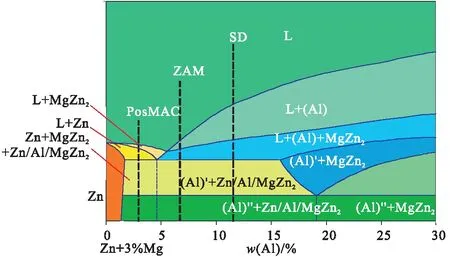

Zn+3%Mg-Al亚稳定状态图(局部)[6]及典型镀层成分如图4所示。

图4 Zn+3%Mg-Al亚稳定状态图及典型镀层成分

2 带钢热处理技术的发展

2.1 发展历程与分类

2.1.1 发展历程

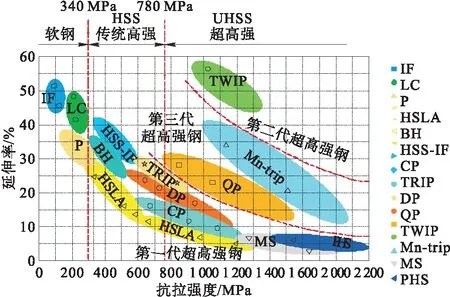

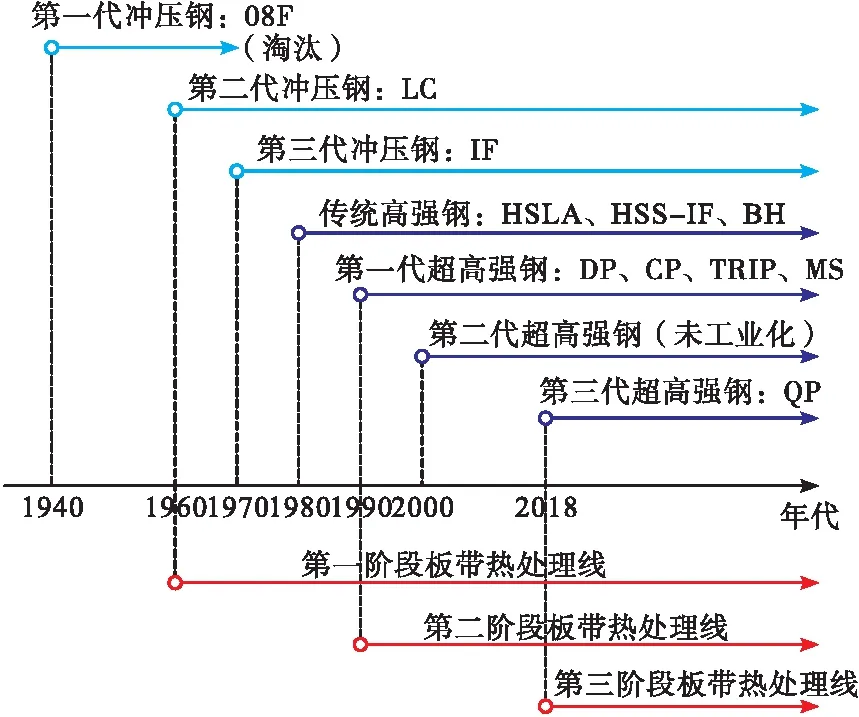

20世纪50年代以来汽车用钢的发展历程[7]如图5所示。

图5 20世纪50年代以来开发的新钢种

2.1.2 产品分类

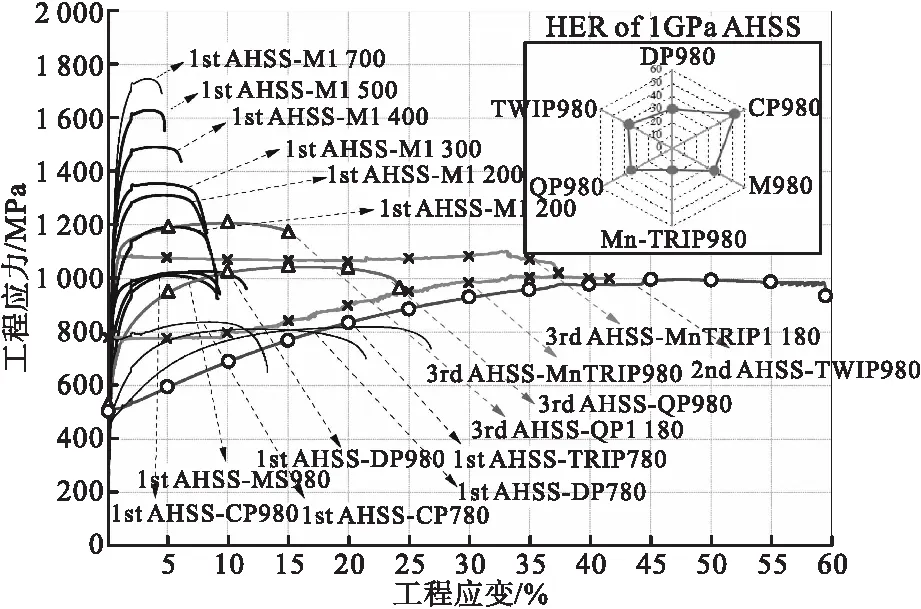

到目前为止汽车板主要钢种分类及性能比较[8]如图6所示。

图6 汽车板主要钢种分类及性能比较

2.2 产品系列

2.2.1 软钢系列

20世纪50年代,开发了低碳钢。汽车用冷轧板发展历程就是从低碳钢开始的,低碳钢冷轧板与热轧板相比有重量轻、加工方便等一系列优点,所以低碳铝镇静(LC)钢冷轧板很快取代了热轧板,成为汽车板的主要原材料。

20世纪70年代,随着汽车型号的更新换代,新车型的形状越来越复杂,对钢板的加工成形性能要求也越来越高,炼钢技术的发展也使得超低碳、高纯净度钢的生产成为可能,于是出现了无间隙原子(IF)钢以及各向同性(IS)钢,加工成形性能大幅度提高。LC、IF、IS三种钢的抗拉强度都低于340 MPa,归类于软钢系列。

2.2.2 传统高强钢系列

20世纪80年代,各种各样的汽车都可以使用IF钢生产出来,而且汽车产量大幅度提高以后,能源危机迫使汽车工业开始考虑节能性,汽车轻量化对汽车板的使用性能提出了新的要求,于是在LC钢、IF钢中加入各种合金元素,采用固溶强化的手段提高钢板的抗拉强度,出现了低合金高强(HSLA)钢、高强无间隙原子(HSS-IF)钢、加磷(P)钢、碳锰(CMn)钢,以及合理利用低碳钢时效性的烘烤硬化(BH)钢等等。这一类钢种的抗拉强度处于340~780 MPa,属于传统高强钢。

2.2.3 第一代超高强钢

20世纪90年代,随着汽车保有量的增加,交通事故也呈现上升的趋势,汽车的安全性能成为重中之重,同时随着加工技术的提高,不再完全依靠低的屈服强度来保证加工性能,于是在冷轧汽车板热处理过程中突破了再结晶退火的限制,大胆引进了淬火技术,使得汽车板产品组织由单一的铁素体,发展为多种组合的组织,有铁素体加马氏体的双相(DP)钢、铁素体加贝氏体和马氏体的复相(CP)钢、贝氏体加残留奥氏体的相变诱导塑性(TRIP)钢、全马氏体的马氏体(MS)钢,以及退火后是铁素体加珠光体经过高温成形以后变成马氏体的热成形(PHS)钢。这一类钢种的抗拉强度超过了780 MPa,有别于传统高强钢,归类为超高强钢,又因为是最早研发出来的超高强钢,称为第一代超高强钢[9]。

2.2.4 第二代超高强钢

进入21世纪,第一代超高强钢随着马氏体含量的增加抗拉强度逐渐增加,达到了很高的水平,但加工后的回弹很大,人们开始研究不但抗拉强度高,而且延伸率高的钢种,并提出了强塑积的概念,第一代超高强钢虽然抗拉强度很高,但强塑积还不到20 GPa·%。于是研发出了在常温下是稳定的奥氏体组织,加工时发生孪晶强化的孪晶诱导塑性(TWIP)钢,但由于其高达20%左右的合金含量以及复杂的生产和加工工艺,至今尚未实现工业化大量生产。这种钢强塑积达到了40~80 GPa·%,是第二代研发出来的超高强钢,称为第二代超高强钢。

2.2.5 第三代超高强钢

最近几年,为了解决第二代超高强钢合金含量高、生产和加工困难的问题,人们转向研究合金含量低,奥氏体含量也低一些,并通过提高退火时的冷却速度来提高强度的钢种,QP钢应运而生,并已经开始少量投入工业化生产。这种钢强塑积达到了20~40 GPa·%,是第三代研发出来的超高强钢,称为第三代超高强钢。与第二代超高强钢相比,第三代超高强钢不但抗拉强度高,而且延伸率也高,达到了加工与使用性能兼顾的目的,与第二代超高强钢相比,第三代超高强钢生产成本低、生产工艺简单,汽车零件加工制造也很方便。因此,是目前工业化生产技术研究的重点。

2.3 发展趋势分析

2.3.1 现有高强钢钢种竞争状况分析

汽车用高强钢目前使用量最大的是什么钢种?今后到底往哪个方向发展?通过三代高强钢汽车板的机械性能曲线比较,或许会找到答案。

图7是某钢厂生产的三代高强钢汽车板机械性能曲线比较[10]。由图7可知,第一代高强钢汽车板的强度可以高达1 700 MPa,但相应的延伸率最大只能达到4%;第二代高强钢汽车板的最大延伸率达到了60%;第三代高强钢汽车板的最大强度和最大延伸率都介于第一代与第二代之间。

图7 某钢厂三代高强钢汽车板的机械性能曲线比较

在目前已经成熟了的第一代高强钢汽车板中,包括CP钢、DP钢、TRIP钢、Ms钢和HPS钢。从机械性能比较可以看出,Ms钢的强度很高但延伸率低,TRIP钢的延伸率高但屈服强度低,DP钢在强度和塑性两个方面的综合性能很好,而且没有屈服平台[11]。从加工性能中的扩孔性能对比可以看出,TRIP钢的延伸率高且屈服强度低,但扩孔性能最低,扩孔性能最高的是CP钢[12]。HPS钢在冲压时的塑性很好,加工以后强度很高,看起来最为科学合理,所以在现阶段占有一定比例,但由于其两次加热,在整个生命周期碳排放较高,加上其塑性极低,所以未来使用领域不会增加。

第一代高强钢过于强调强度而忽略塑性,材料的成形性能和使用的耐久性能不好,因此目前开始注重强度与塑性并举汽车板的开发,并提出了强度与塑性乘积即强塑积的概念,来衡量汽车板的综合性能。

第二代高强钢TWIP钢的强塑积很高,但其大批量工业化生产还未有突破,而且高的延伸率主要是靠TRIP效应,有着很长的屈服平台,加工性能还有待进一步研究。

在第三代高强钢中,QP钢的变形曲线与DP钢最相似,强度也达到了DP钢所能够达到的最大值,而延伸率有了大幅度提高,几乎可以生产所有用途的冷轧汽车板,应该是未来近期在工业化应用方面研究的重点[13]。

2.3.2 不同钢种的竞争力综合分析

不同钢种的性能比较见表1。

表1 不同钢种的性能比较

2.3.3 目前汽车板生产主要钢种

目前汽车板生产和使用的钢种主要有:IF钢,主要应用于制造中低档次的汽车外板;高强度IF钢和BH钢,主要应用于制造中高档次汽车外板;DP钢,主要应用于制造汽车内板、中低档次汽车结构件;HPS钢,主要应用于制造汽车受力较大的结构件。

除此以外,TRIP钢由于其加工性能的限制,实际使用量不大;Ms钢由于其制造过程中极高的冷却速度,板形得不到保障,加上加工过程中的回弹问题,也没有得到大量的应用。

2.3.4 近期将会得到大量生产的钢种

QP钢的使用性能很好,而且中试结果表明,可以在连续机组大批量生产,国内外各大先进企业都将QP钢作为生产和应用开发的重点。

3 汽车板生产设备的发展

3.1 汽车板生产设备发展历程

目前,汽车板热处理技术的发展正处于承上启下的时间节点,现有钢种生产技术已经成熟,生产线产能已经严重过剩,新的钢种即将大批量投入工业化的生产,有必要对汽车板热处理设备的发展历程进行总结,对未来的发展进行展望。

钢板热处理设备的发展历程是随着汽车板的发展而发展的,根据生产的产品和技术特点,可以分为三个阶段,如图8所示。

图8 钢板热处理设备的发展历程

3.2 第一阶段汽车板生产设备

20世纪60年代前,汽车生产还是采用沸腾钢08F热轧板。20世纪60年代,冷轧类汽车板开始大量生产,初期的钢种以低碳铝镇静钢08Al为主,后来引进了日本牌号SPCC,再后来引进了欧洲牌号DC01,热处理技术研究的重点有:加热技术、冷却技术、过时效技术、快速通板技术。

由于LC钢时效性很强,因此必须进行过时效处理,在连退线设计很长的过时效段,而在镀锌线无法进行过时效处理,所以低碳钢镀锌产品的使用受到制约。为了解决这一问题,20世纪80年代,IF钢应运而生,IF钢没有时效性,因此可以在镀锌线大量生产,不但冲压性能大幅度提高,而且耐腐蚀性能非常好,但需要加热的温度更高,研究的重点转移到了镀锌线,包括镀锌O5板生产技术、高温加热技术等等。20世纪90年代,虽然大量生产HSLA钢,但生产技术没有发生根本性的改变,在设备上还是属于软钢一类。所以,可以把这个时期划分为第一阶段汽车板生产设备。

我国在第一阶段的汽车板生产设备主要以引进为主,生产线由国外企业总包设计建设。

目前,我国可以自主设计制造这类生产线,用于生产一般汽车板和家电板。

3.3 第二阶段汽车板生产设备

21世纪以来,为了大量生产第一代高强钢,热处理技术取得了根本性的进步,首先是镀锌连退线都要用到的快速冷却技术,以及为了解决高合金成分镀锌问题而采取的预氧化技术,另外还有我国刚刚开始采用的预镀镍技术,主要生产的产品有DP钢和少量的TRIP钢,另外还有镀铝硅热成形钢。这阶段先进生产线的形式也出现了软钢和高强钢的分化,各自在专业化的生产线生产。

我国在这个阶段的生产设备主要以外商供应为主,钢厂积累了大量的经验和数据,对生产线设计的影响力增加,生产线有国内集成也有国外企业总包,在国内集成的生产线中,国内的知识产权很少。

3.4 第三阶段汽车板生产设备

从现在开始,第三代汽车板将大量投入工业化生产,第三代汽车板的热处理工艺与第二代汽车板有根本性的不同,比如QP钢的加热温度已经超过了一般辐射管加热说能够达到的820~840 ℃,即使是镀锌线也需要较长的过时效段进行配分处理,因此也开创了生产技术和设备的新时代。第三阶段汽车板生产技术以QP钢为主,主要包括纵磁快速加热技术、横磁高温再加热技术、高速冷却技术、QP钢配分处理技术等。在生产线的形式上,软钢和高强钢完全分化,但镀锌和连退两用柔性线将增多,生产线速度较低、产能较小。

我国在这个阶段的生产单体设备仍然主要从国外进口,但由于生产线的设计将由钢厂主导,工程公司协助共同完成,所以以国内集成为主,少部分国外企业总包。以钢厂为依托的工程公司的竞争力更强,国内自主知识产权显著增多。

4 结 语

实现双碳目标将是今后长期的奋斗目标,采用锌铝镁等先进镀层取代普通镀层可以大幅度延长带钢的使用寿命,采用高强钢等先进钢种取代普通低碳钢可以大幅度减少材料的使用量,这些都是降低碳排放所亟须解决的瓶颈问题。因此,带钢的表面防腐处理与热处理技术将在双碳经济中将进一步发挥出更加积极的作用,带钢连续镀层和退火生产线的技术进步不但可以促进钢铁压延行业自身降碳,而且会促进汽车、家电、建筑等各个行业碳排放的减少,开展带钢表面防腐处理与热处理技术的研究有着广阔的前途。