软件操控机器?能否挽救被?动化“遗忘”的服装业?

近日,国内一家机器人公司梭芯智能Bobbin宣布与跨境母婴服装头部品牌PatPat达成合作,其研发的初代缝纫机器人将于广州番禺工厂进行测试。服装是一个关乎民生的万亿级行业,但在这一领域中创业的机器人公司少之又少,梭芯的定位显得相当独特。

服装机器人一直未形成市场的原因在于,服装生产的场景难以被自动化解决。

在金属、塑料加工或是汽车行业中,机器人的使用已经寻常可见,无论搬起几十公斤的车架,或是快速焊接物体,机械臂都不在话下。但在服装工厂,机械臂面对的是柔软布料——可以拉伸、弯曲和折叠,而目前没有成熟的产品能像人手一样灵活地操控布料,即便有公司想要尝试也要付出高昂的研发成本。

作为创业公司,梭芯试图用最前沿的机器人技术扎进服装这一最为传统的行业,找出场景需求的最优解,来提高服装产业链的整体生产效率。

隐藏在缝纫车间里的庞大蓝海并非没有人踏足,在劳动力成本异常高昂的欧美国家,也出现过一些缝纫机器人的方案。

缝纫工序的关键之一在于“夹取”,来复现工人在缝纫机前引导布料的操作,真空吸取、静电和针刺等都不能完美解决不同布料的夹取。一家美国缝纫机器人曾推出T恤的自动化产线,价格达千万元,但只适用于简单固定款式的生产,远达不到解决问题的程度。

为了从缝纫工序中破局服装制造的自动化,梭芯创始人王嘉卿拉来了在加州理工读博期间专攻机器人方向的校友马文龙。创办公司后,两人连续在工厂中吃住数月。长时间的观察让他们注意到,即使是同一道工序,几乎每个工人都有自己的一套缝纫手法和小诀窍,没有一套标准化的操作可供参考。

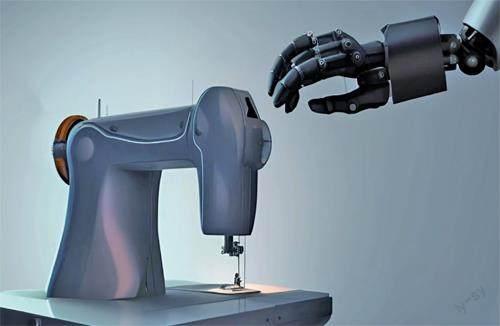

他们决定由此突破,让机器人像人一样操作。在软硬件设计上,梭芯自研执行机构,例如夹爪等硬件,利用了3D视觉及安全力控,来让缝纫机器人拥有真正的“手”和“眼”,解决多种缝纫工艺的布料操作难题。

具体来说,机器人可以通过深度学习和3D视觉对布料的抓取点位精准定位,来预测裁片的几何形变、颜色和运动轨迹,这就具备了“眼”的功能。在软件层面,梭芯基于机器人和布料的动力学模型开发了非线性优化算法,实现了实时轨迹规划与精准控制,进而可以对裁剪好的布料进行分捡、放置、平铺、翻转和对齐等复杂操作。

布料操作问题只是成衣制造自动化的难点之一。

即使是同种衣服,布料、款式的不同还需要完全不同的生产流程。同样是T恤,根据领口的不同,就会使用不同种类的缝纫机。款式的多样性则是决定快时尚品牌竞争力的核心壁垒。

任意打开一家知名快时尚服饰网站,光是T恤就有百十款。一件简单的T恤,可能只需要10~20个不同步骤,而要让自动化设备完成这些步骤,需要工程师花大量时间来编程。如果针对上百款的衣服都开发自动化专机,其工作量与回报显然不成正比。要真正落地应用,缝纫机器人就必须灵活地应对不同款式的生产需求。汽车、3C行业中只做单道工序的做法在这一场景并不适用。

针对适应性问题,梭芯设计了一套工艺库和快速产线部署软件的架构,来完成不同生产需求的快速组建和部署。

这套架构类似于乐高积木,工艺库能够将一些通用的缝纫工艺打包成随手可用的“积木”,可灵活调整以适应不同的款式。

比如一款T恤有十多个步骤,但其中有好几个步骤是属于同一类工艺,“例如肩线和侧线的包缝工艺,下摆的包边和袖子的包边都一致。”这些相似的步骤组成了单元化的工艺包,让机器人有更高的通用性。

快速产线部署软件则是积木式工艺的流程调度架构,通过调用这些工艺包,服装工厂能够按照需求快速搭建适应不同多种款式和尺寸的生产流程。

此外,为了实现快速和低成本开发和迭代,梭芯自建高保真仿真环境。梭芯仿真环境采用高保真物理引擎,用大量数据让机器学习算法快速進化,进而快速检测业务逻辑、软件系统、动力学特性和碰撞等。

经过了近一年时间的开发,梭芯的初代智能缝纫机器人已经临近落地。据梭芯透露,目前其样机已实现基本款童装缝纫工艺的全自动化,在无人介入的情况将裁片直接缝制为成衣,且成品质量与人工无异。

梭芯近期将部署初代产品至客户工厂现场,并通过实际生产与客户共同验证机器人技术为服装行业带来的价值。

机器人是一项多学科融合的前沿技术,能将技术快速落地应用到产品,来源于梭芯的产学研基因,梭芯核心研发团队成员出自加州理工学院、苹果和丰田研究中心。

这场传统制造业的自动化转型之战,即将拉开帷幕。