汽车座椅发泡材料乘坐压力评估模型的构建

李 兵,上官文斌,黄旭盛,葛 飞,李啟定,朱新涛

(1.广汽零部件有限公司,广州 511411;2.华南理工大学机械与汽车工程学院,广州 510641)

前言

汽车座椅的舒适性是影响整车舒适性的重要因素之一,也是评价汽车性能的主要指标[1-3]。在产品研发的设计前期,工程师无法在数模阶段判断座椅乘坐压力的大小,只能在后期样件制作完成后,利用设备对样件进行测量来确认,对未能满足要求的需要反复进行参数调整和样件制作,并进行测量确认[4]。

众多学者对座椅舒适性进行了大量理论和仿真分析研究,希望能够建立比较有效可靠、客观的座椅舒适性评估方法[5]。但是影响座椅舒适性的因素很多,建立理论模型和仿真模型往往忽略了对座椅系统分析和实际的设计开发流程上的影响,因此模型存在较大的实际应用误差并且输入定义不明确[6]。

影响汽车座椅系统舒适性的因素很多,包括座椅的人机工程布置、座椅悬挂总成、发泡材料物理参数和裱皮类型等[7]。但在后期的舒适性调整过程中主要是对座椅型面以及发泡的物性参数进行修改,如发泡密度、发泡硬度、发泡回弹率等[8]。

如果在设计前期能够通过发泡的物理参数值来评估乘坐压力值的大小,辅助座椅发泡的设计,可以减少后期大量样件制作和评审的时间和成本。

本文基于40 块座椅发泡材料样件,分析发泡材料物理参数对乘坐压力的影响,建立座椅发泡乘坐压力评估模型公式。

1 研究目标和实验方法

1.1 研究目标

座椅发泡是影响汽车座椅舒适性的主要部品[9],而乘坐压力是判断舒适性程度的关键参数[10-11]。所以为了分析座椅发泡对乘坐压力的影响,本文中设定发泡乘坐压力Ft作为研究目标。Ft的定义为:以直径Φ100 mm 的压盘对发泡样件进行垂直下压,当发泡压陷值为t时的力值。在本文的研究中,依据座椅造型面与AM95%假人布置时的平均压陷值设定t=30 mm。

1.2 实验方法

1.2.1 实验设备

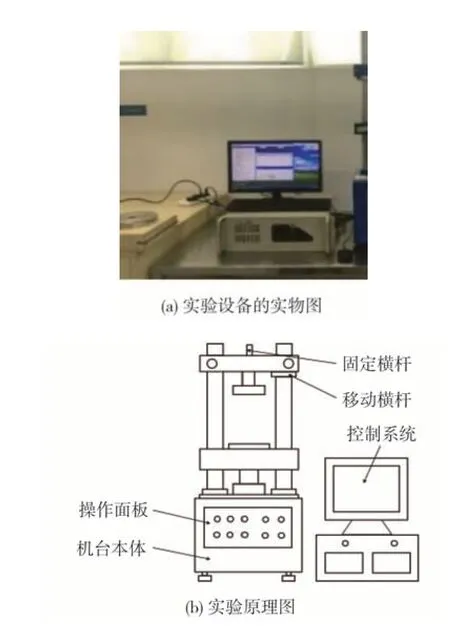

乘坐压力实验测量所采用的设备是拉压试验台(ZCB-50U),设备组件和参数分别如图1 和表1所示。

表1 拉压试验台设备参数

图1 拉压试验台组件

1.2.2 测试条件和实验步骤

环境要求:温度为20-26 ℃,湿度为40%-80%RH。

样品要求:所有实验样件应自生产完成后,在自然条件下放置72 h。

设备要求:拉压试验机压头表面应光滑但不需要抛光,利用防止垂直运动的连接结构进行装配。压头直径Φ100+10 mm,底面边缘倒半径R1+0.5 mm的圆角。

样件尺寸:发泡样件为边长200±2 mm 的正方体,高度100±2 mm。

实验步骤如下。

(1)预压:将样件放置于测试支撑板上,并使样件中心置于压头下方。

缓慢加载至压力值为0.5 N,以此位置作为初次位置。设定加载和卸载速度为(100±5)mm/min,行程为样件厚度的(60±2.5)%,参数设定后进行加载和卸载,以此作为一个全过程,共作2 次的加载及卸载。

(2)测量:按照以上方法预压后,使压头缓慢下降至压力为0.5 N,以此位置作为初次位置,以(100±5)mm/min的速度压陷样件,压入行程为60 mm。

记录相应的力Ft与位移t的曲线,取行程t=30 mm时对应的力值,记为Ft,标示为乘坐压力。

2 测量数据分析

座椅发泡部件属于聚氨酯产品,物理参数包括密度ρ、硬度A、回弹率K、压入力滞后曲线、压缩比和滞后损失率等。本文主要从发泡的关键物理参数硬度、密度和回弹率进行实验并进行研究分析。

2.1 单因素实验与分析

乘坐压力单因素实验是指基于固定不变的发泡物理参数,从发泡样件测量单个发泡物理参数对乘坐压力Ft的影响规律,具体实验和分析如下。

2.1.1 发泡硬度

将发泡硬度A作为目标变量,密度和回弹率参数为设定的目标值:ρ=70 kg/m3,回弹率为40%。由于发泡样件为生产件,物理参数值存在制造公差,所以通过选择同一批次的实验样件,使得发泡样件的参数值尽量接近目标值。硬度测量方法为:测试设备按GB/T 10807—2006 要求,使用Ф200 mm 圆盘压头对样件压入量为25%,测得此时的硬度值。按照上述测试步骤测试各发泡样件(见图2),结果如表2所示。

表2 硬度单因素实验Ft测量数值

图2 测试样件(硬度为目标变量)

由表2 测量结果可见,在密度ρ=70 kg/m3、回弹率K=40%为定量时,通过对发泡硬度240.9-421.8 N(Ф200 mm)的5 组发泡样件的乘坐压力Ft进行测量,发现随着硬度的增加Ft由104.3上升至184.8 N,呈上升趋势,其关系如图3所示。

图3 发泡硬度A与乘坐压力Ft的关系图

2.1.2 发泡回弹率

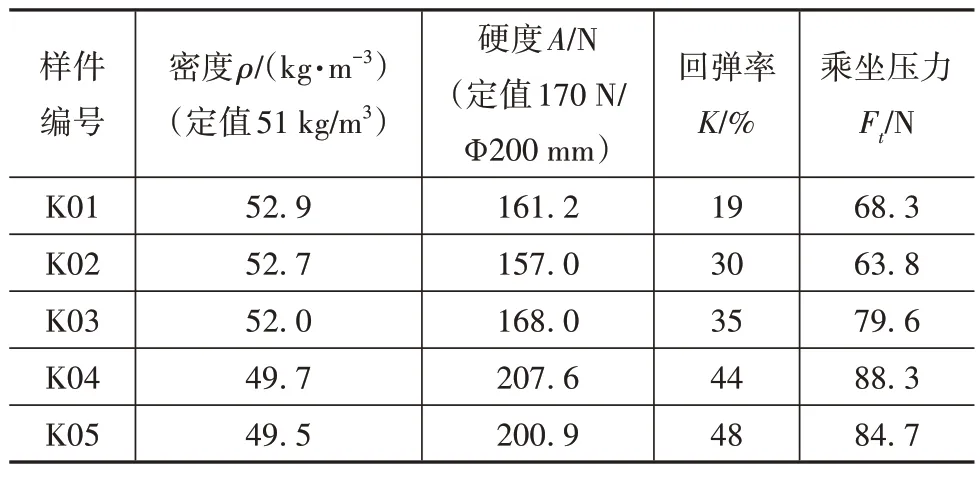

将发泡回弹率K作为目标变量,密度和硬度参数设定为:ρ=51 kg/m3,硬度为170 N(Ф200 mm)。由于发泡样件为生产制作,各物理参数值存在制造公差,所以在生产过程中使得发泡样件的参数值尽量接近目标值。按照上述测试步骤测试各发泡样件(见图4),结果如表3所示。

表3 回弹率单因素实验Ft测量数值

图4 测试样件(回弹率为目标变量)

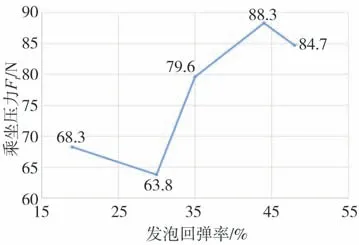

由表3 和图4 可见,当密度ρ=51 kg/m3、硬度A=170 N(Ф200 mm)时,通过对发泡回弹率为19%-48%的5 组发泡样件的乘坐压力Ft进行测量,发现乘坐压力随着回弹率的变化产生一定分化:在低回弹区,回弹率在19%-30%之间Ft呈现下降趋势;在中回弹区,回弹率在30%-44%之间Ft呈现上升趋势;高回弹区的回弹率在44%-48%之间Ft呈现下降趋势,其关系如图5 所示。由于本数据中发泡的硬度值与设定值偏差比较大,所以在对所有实验数据分析时再确认回弹率对乘坐压力的影响趋势。

图5 发泡回弹率K与乘坐压力Ft的关系图

2.1.3 发泡密度

将发泡密度ρ作为目标变量,回弹率和硬度参数按设定的目标值,回弹率K=41%,硬度A=300 N(Ф200 mm)。按照上述测试步骤测试各发泡样件(见图6),结果如表4所示。

表4 发泡密度单因素实验Ft测量数值

图6 测试样件(密度为目标变量)

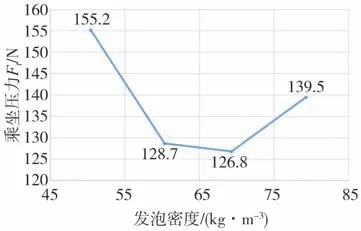

由表4 和图6 可见,当回弹率K=41%、硬度A=300 N(Ф200 mm)时,通过对发泡密度在50~80 kg/m3的4 组发泡样件的乘坐压力Ft进行测量,发现乘坐压力随着密度的上升趋势不明显,且在密度为50.4-69.3 kg/m3范围内呈现负相关,其关系如图7所示。

图7 发泡密度ρ与乘坐压力Ft的关系图

通过上述单因素实验和分析,可知乘坐压力与发泡硬度、发泡回弹率呈现正相关,与发泡密度呈负相关。

2.2 扩展实验与分析

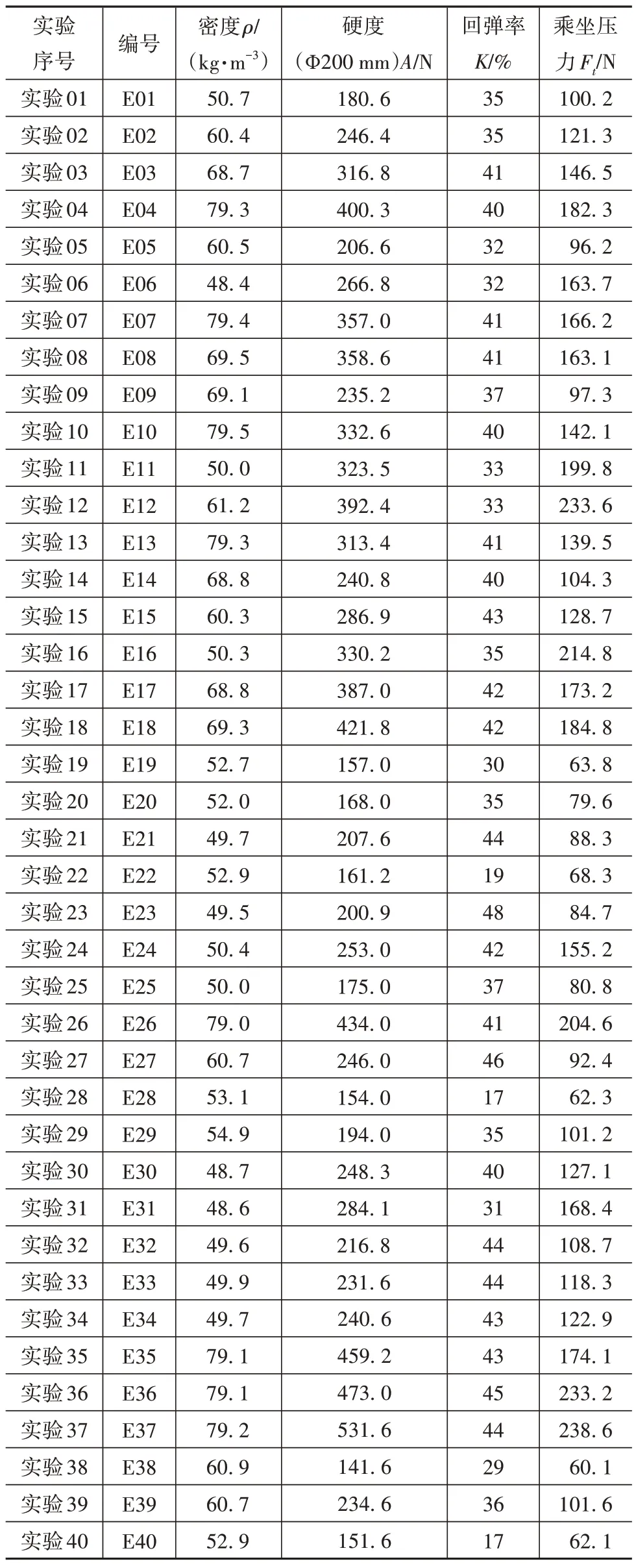

为解决测试样件数量不足导致的实验误差,本文考虑发泡样件的3 个因素进行分析。通过增加实验样本至40 组,对不同发泡密度ρ、回弹率K、硬度A的组合发泡块进行Ft测量,分析这3 个因素对Ft的影响,各发泡样件和测量数据见图8和表5。

表5 实验Ft测量数值

图8 测试样件

因为各个影响因素对Ft的影响各不相同,为定量研究各因素的影响趋势及相关性,本文使用SPSS数据分析软件对上述40 组数据结果进行相关性及显著性分析,结果如表6所示。

表6 Spearman相关性分析

相关系数用于判断变量间的关联性和关系紧密程度,取值为-1~1 之间,越靠近1 则代表正相关越高,同理-1 则代表负相关程度。p值相关系数右上角星号(**)代表显著水平,一个星号代表p<0.05,两个星号代表p<0.01。

从表6 可知,利用相关性分析去研究乘坐压力Ft与密度、硬度、回弹率之间的相关关系,使用Spearman 相关系数去表示相关关系的强弱情况,分析结论可知:

(1)乘坐压力Ft和密度之间的相关系数值为0.356,并且呈现出0.05 水平的显著性,说明响应乘坐压力Ft和密度之间有着显著的正相关关系;

(2)乘坐压力Ft和硬度之间的相关系数值为0.947,并且呈现出0.01 水平的显著性,因而说明响应乘坐压力Ft和硬度之间有着显著的正相关关系;

(3)乘坐压力Ft和回弹率之间的相关系数值为0.323,并且呈现出0.05 水平的显著性,因而说明响应乘坐压力Ft和回弹率之间有着显著的正相关关系。

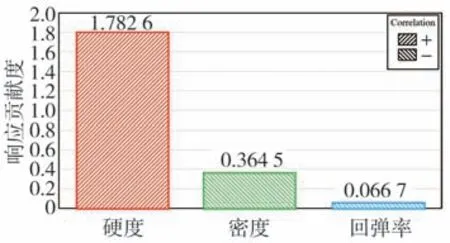

为进一步探究各影响因素对乘坐压力Ft的影响程度,本文使用多学科优化工具HyperStudy 进行相应的分析,把发泡密度ρ、发泡硬度A和发泡回弹率K作为设计变量,对乘坐压力Ft的响应贡献度进行分析,得到如图9所示的各因素贡献度。

图9 测量乘坐压力Ft的贡献度分析

图中纵坐标表示对乘坐压力Ft的贡献值,数值越大,表示因素贡献越大。由图9 可见,硬度、密度、回弹率的贡献度分别为1.782 6、0.364 5、0.066 7,由此可得出硬度对发泡乘坐压力Ft的影响最明显,其次是发泡密度,而回弹率对乘坐压力的影响最小。

所以,通过上述单因素实验分析结果、扩展实验样本数据的数据分析以及各因素的贡献率及相关性分析,可以得到发泡物理参数(硬度、密度、回弹率)对乘坐压力Ft的影响贡献度大小分别为:发泡硬度>发泡密度>发泡回弹率。且经过SPSS 数据分析,可得乘坐力Ft与密度、回弹率的显著性水平为0.05,乘坐力Ft与硬度的显著性水平为0.01。

3 乘坐压力评估模型

本文以影响舒适性的关键部品发泡样件为研究对象,从座椅系统和实际产品设计开发流程去分析其与乘坐压力Ft的关系。在通过上文实验得到40组数据的基础上,对实验数据进行整合,通过设置多元线性回归方程进行数据拟合,构建座椅乘坐压力评估模型,可以有效减少座椅舒适性设计的开发时间和成本。

3.1 线性回归评估模型

发泡物理参数中,各参数间存在复杂的关系,可建立如下的座椅乘坐压力Ft的评估模型:

式中:Ft为发泡压陷量为t时的乘坐压力(压盘直径Ф100 mm,本文定义t=30 mm);C为由发泡参数所决定的系数;ρ为发泡密度,kg/m3;A为发泡硬度,N;K为发泡回弹率,%;b1、b2、b3分别为各发泡物理参数对发泡乘坐压力的影响系数。

由于式(1)为非线性方程无法对其进行求解,所以要先把公式转化为线性方程才能求得方程各系数,对式(1)左右两边取对数:

令y=lnFt,b0=lnC,x1=lnρ,x2=lnA,x3=lnK,代入式(2)得

3.2 评估模型参数的获取

使用仿真分析软件HyperWork 自带的多学科优化工具HyperStudy 进行40 组扩展实验数据拟合,把发泡密度ρ、发泡硬度A和发泡回弹率K作为设计变量,乘坐压力Ft作为响应。

然后,采用最小二乘回归LSR 方法进行数据拟合,拟合结果导入式(3),得

把b0、b1、b2、b3各系数的值代入式(2)和式(1),得

为验证拟合公式的准确度,通过对比式(5)和实际实验差异,量化结果的拟合度,如图10 所示,两者差值越小则准确度越高,通过对比40 组拟合公式响应值与实验响应值,可得差值百分比最大为4.08%(准确率为95.92%)。

图10 拟合公式与实验的响应值

结合拟合的决定系数R-Square 来确认拟合公式的参考价值,该系数是通过比较拟合公式预测值与真实测量值的相似程度。当R-Square的值与1越接近时,则表示对应的拟合公式的准确率越高,相反如果该系数与0 越接近时则准确率越低。通过计算,R-Square的数值为0.930 2。

4 线性回归评估模型验证

为了校验式(5)拟合公式,本文随机选取10 块发泡样件,把每块发泡样件的3 个参数代入式(5),求得发泡乘坐压力Ft;再用本文中的拉压试验台,对同样的发泡样件进行乘坐压力Ft测量,测量发泡样件见图11。最终把预测值与测量值进行对比,结果及对比见表7。

表7 随机选取的发泡样件参数表及乘坐压力Ft结果比对

图11 随机物性组合样件测量样件

通过拟合公式的计算值与测试设备的测量值进行对比,结果表明最大偏差率为4.9%,符合座椅发泡的实际生产制造公差(在汽车行业,发泡制造商的生产误差一般为10%,企业技术标准的要求≤10%)。

5 结论

(1)发泡材料的乘坐压力Ft与其密度的相关系数值为0.356,与硬度的相关系数值为0.947,与回弹率的相关系数值为0.323。乘坐力Ft与发泡材料的密度及回弹率的显著性水平为0.05,与硬度的显著性水平为0.01。

(2)发泡材料的硬度、密度、回弹率对乘坐压力Ft的影响贡献度大小分别为:发泡硬度>发泡密度>发泡回弹率。

(3)对发泡样件乘坐压力的测试数据进行拟合得到座椅发泡材料乘坐压力评估模型公式,并且验证模型公式的最大偏差率为4.9%(准确率95.1%)。