气吸式蜂王浆取浆机吸浆头的流场数值模拟与结构优化研究*

范 青 , 欧阳静怡 , 王 亮 , 林金龙 ,3

(1.江西开放大学,江西 南昌 330046;2.江西农业大学工学院,江西 南昌 330045;3.江西省现代农业装备重点实验室,江西 南昌 330045)

蜂王浆具有极高的营养价值,深受广大消费者喜爱[1-3]。作为养蜂产业重要的高价值产品,蜂王浆的生产却长期依赖效率较低的手工挖取采集。生产效率低下已成为制约蜂王浆产量和活性成分的主要因素。有学者认为机械化生产水平也是制约蜂王浆产量的重要因素[4],也有研究认为蜂王浆的采集时间与活性成分相关[5-6]。许多学者对蜂王浆机械化生产机具方面进行过研究[7-9]。林金龙等研发了一种气吸式蜂王浆自动取浆装置[10-11],采用一种多管式吸浆头在负压气源作用下通过机械运动实现自动取浆。多管式吸浆头入口处的压力和气流分布会直接影响气流剪切力,而管内流场分布则可能影响到蜂王浆的沉积附着[12]。本研究基于对吸浆头流场的数值模拟结果进行分析,并对吸浆头进行了结构优化,对于改善取浆机作业性能具有重要意义和应用价值。

1 取浆原理与吸浆头结构

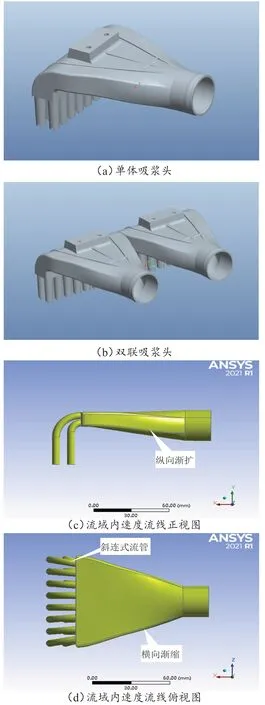

根据江西农业大学蜜蜂研究所开发的第十二代免移虫育王产浆技术中产浆条结构特点[12],自动取浆机采用单体吸浆头双联拼接布置,吸浆头出口通过导管连接至集浆盒,如图1(a)、图1(b)所示。每个吸浆头有2×8个吸管,吸管间距与排距分别为11 mm、12 mm,与产浆条上王台孔一致。吸头的吸管呈1∶15的锥度,方便插入王台中,也有利于吸管和王台孔形成的环隙中空气的流动,如图1(c)所示。

图1 气吸式取浆原理与吸浆头结构

吸浆头吸管与型腔呈直通式连接,型腔呈整体渐缩型结构。吸浆头内部型腔所构建的流域结构如图2(a)、图2(b)所示。使用ANSYS 2021R1对流域内气流流动进行数值模拟,分析吸头的入口速度、压力分布及型腔内的流动状态。

图2 直通式流域的吸浆头

2 吸浆头气流速度及压力分布

2.1 计算模型与边界条件

吸浆头内是典型三维湍流流场,因此本研究采用经典k-ε湍流模型进行数值模拟。根据负压气源特征,采用压力入口、流量出口的边界条件。按照取浆机负压气源实际工况,确定边界条件总出口质量流量为0.013 3 m3·s-1,入口静压2.94 kPa,对吸浆头内流场进行数值模拟。

2.2 吸浆头流场数值计算结果

2.2.1流场分布

气流速度分布、入口处速度和压力分布的数值计算结果如图3所示。其中,图3(a)、图3(b)分别显示了吸浆头内正视和俯视的速度分布,最大气流速度约为35.0 m·s-1,发生在吸管折弯处,过大的气流速度可能导致浆虫混取时幼虫发生碰撞破碎而影响蜂王浆品质。由图3(a)可知,吸浆头内型腔中下部存在一个低速回流区域,该区域气流速度低于7 m·s-1,可能致使部分蜂王浆与壁面碰撞后,沉积附着于此而不能被气流输送至集浆盒内;图3(b)显示由于吸管与型腔的直通连接,吸入的气流受收缩型腔边界处边界约束,将首先与壁面碰撞,随后贴紧边界流动,气流中携带的蜂王浆也将不可避免地撞击并附着于型腔壁面。以上情况均不利于蜂王浆的收集。

图3 直通式流域的吸浆头内速度分布、吸头入口处速度与压力分布

2.2.2入口速度和压力分布

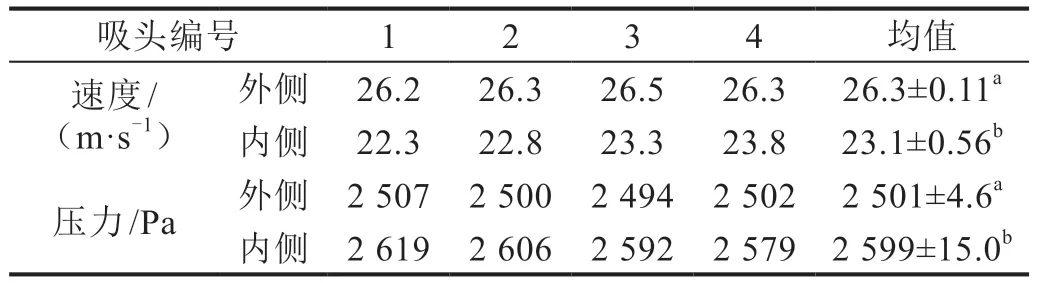

图3(c)、图3(d)显示的是吸管入口处速度和压力,可见,由于直通式吸管结构,形成的入口气流速度和压力存在较大差异。由于吸浆头流域具有对称性,本研究分析其中一侧速度和压力数据,具体参数如表1所示。由此可见,外侧吸管入口平均流速为26.3 m·s-1,而内侧为23.1 m·s-1,外侧吸管入口气流速度高于内侧3.2 m·s-1,外侧速度较内侧高13.85%。相应的外侧平均压力显著低于内侧约100 Pa。入口气流速度和压力差异势必引起气流对蜂王浆的剪切力差异,最终使产浆条各王台孔取浆率不一致,从而影响取浆均匀性。

表1 直通式吸头入口气流速度与压力数值计算结果

3 吸浆头结构优化及数值模拟

3.1 吸浆头结构优化

一方面,分析直通式吸浆头的结构可知,由于流管急扩急缩,导致引起流速降低并形成较大回流。另一方面,吸管与型腔端形成直通式连接,导致侧面吸管气流与壁面碰撞易令蜂王浆黏附于壁面。为此,针对横向截面渐缩情况,将流管型腔纵向设置成渐扩流管,同时把吸浆头长度增加30 mm,减缓流域截面积收缩速度。最后,调整吸管与型腔连接角度,使吸管接入型腔时轴线汇交于吸浆头出口中心,如图4所示。

图4 斜连修正的吸浆头

3.2 优化后吸浆头流场分布

修正后的吸浆头在相同工况下的流场数值计算结果如图5所示。由图5(a)可知,最高气流速度仍发生在吸管折弯处为32.5 m·s-1,但最高速度较修正前降低了7.1%,表明结构修正有效抑制了气流速度波动。同时可知,吸浆头的型腔底部仍存在一部分低速回流,但其回流区域较修正前更薄。如图5(a)、图5(b)所示,对吸管和吸浆头进行整形修正,减小了气流的局部水头损失,气流从吸管中以稳定方向进入吸浆头型腔。图5(b)呈现了各流管气流流线,可见相较于修正前,修正后的流束呈自收缩状流动,避免了气流与壁面的碰撞,进而减少了蜂王浆在吸浆头侧壁的附着。

图5 修正吸浆头的流域速度分布、吸头入口处速度和压力分布

3.3 优化后吸浆头入口速度和压力分布

表2是修正后吸浆头吸头入口处气流速度和压力的数值计算结果,其中吸浆头外侧吸头气流平均速度为25.7 m·s-1,内侧平均速度为23.4 m·s-1。一方面,内外侧吸管入口平均速度差由修正前的3.2 m·s-1下降为2.3 m·s-1,速度差降幅为28.1%;另一方面,内外侧吸管的入口压力仍具有显著差异,但平均压力差由修正前的接近100 Pa降至修正后的74 Pa,较结构修正前有一定改善。表明通过修正吸浆头吸管和型腔的连接形式并增加吸浆头长度,一定程度上降低了内外两排吸管的压力和气流速度差异,更小的速度和压力差异意味着吸管气流的剪切作用力差异也更小,从而改善了吸浆头的取浆均匀性。

表2 修正吸头入口气流速度与压力数值计算结果

4 结论

课题组根据产浆条结构设计了气吸式取浆机吸浆头,通过对吸浆头的流场、入口处速度和压力分布的数值计算,分析了吸浆头结构的气流速度分布。在此基础上提出了针对吸浆头的内部结构优化方案,数值计算结果表明,吸浆头结构优化后减小了气流相对壁面的冲击,并减小了型腔内低压回流区,改善了腔内流动分布,有利于减少蜂王浆在型腔内的附着量。优化后吸浆头内外侧吸管入口处气流平均速度差由3.2 m·s-1降至2.3 m·s-1,降幅为28.1%;平均压力差由98 Pa降至74 Pa,降幅为24.5%。结构优化有效减小了内外侧吸管的气流和压力差异,进而改善了取浆质量。