灌渠流速下的仿鱼尾双驱叶轮水动力性能分析

廉 帅,高 强,王 涛,闫宏伟

(中北大学机械工程学院,山西 太原 030003)

0 引 言

微水流能指的是水头流速较小(0.5~2 m/s)的水流能量。与其他清洁能源一样,灌渠中的微水流能在我国是一种分布十分广泛的能源[1,2]。目前我国的灌渠微水流水电技术开发率仍然很低[3,4]。水头流速较小,水流能太低,不利于水轮机直接利用,因而在众多种类的水流发电装置中,最常见的则是利用导流罩对水流进行加速,并在罩内水流速度最高部位加装用于发电的叶轮,进行微水流能量的采集。邓智雯等人利用CFD软件对导流罩的加速性能做出了研究和论证[5]。张琰等人通过实验对微水流的导流罩的结构比例进行了分析,确定了适用于微水流的导流罩的形态[6]。在导流罩确定的条件下,决定水轮机功率的主要因素则为叶轮的设计参数。Hamdy M等人在针对风力叶片的设计上,提出了对叶片形状的调整可以增加叶轮的性能[7-10]。王孝义在叶轮的旋转方式上进行改进,并对叶轮的旋转性能进行分析[11]。梅媛等人对S型水轮机的叶片的负转矩区进行了分析并提出改进,提高了叶轮的旋转性能[12-15]。目前的研究主要集中在对导流罩的设计以及对已有形态叶片的局部改进,而对叶轮整体性能的分析和整体的再设计相关研究较少[16-19]。为此,本文针对微水流能的采集提出一种全新的叶轮整体结构及其设计方法,并通过与水平叶轮进行对比试验,研究了仿鱼尾双驱垂直轴叶轮的水动力性能,以期提高对灌渠中微水流能量的采集功率。

1 仿真实验设计

1.1 模型设计

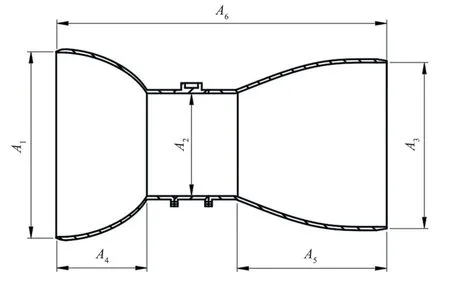

导流罩的设计如图1所示,总体结构从左到右分为前段、中段和后段,水流从前段沿轴线水平流入,经过渐缩口的加速后,到达中段的速度达到最高,此时对叶轮进行做功使其旋转,之后从后端渐扩口流出。

图1 导流罩的设计Fig.1 Design of shroud

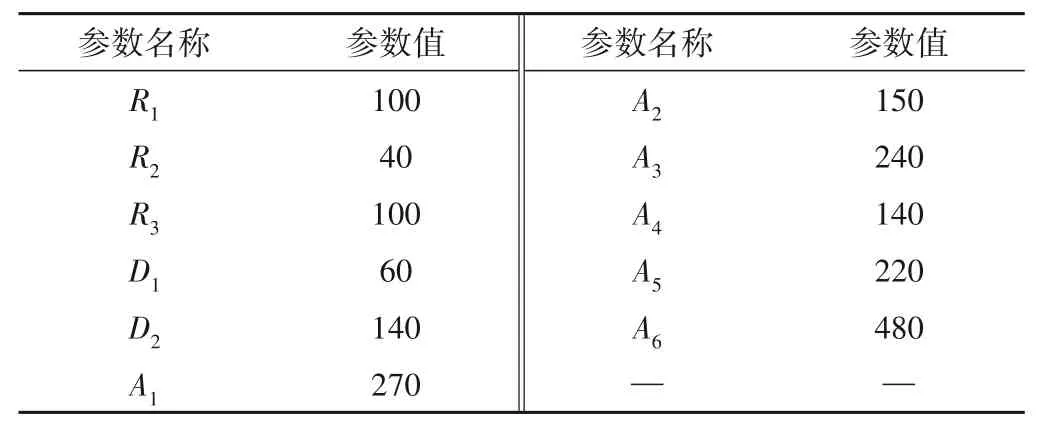

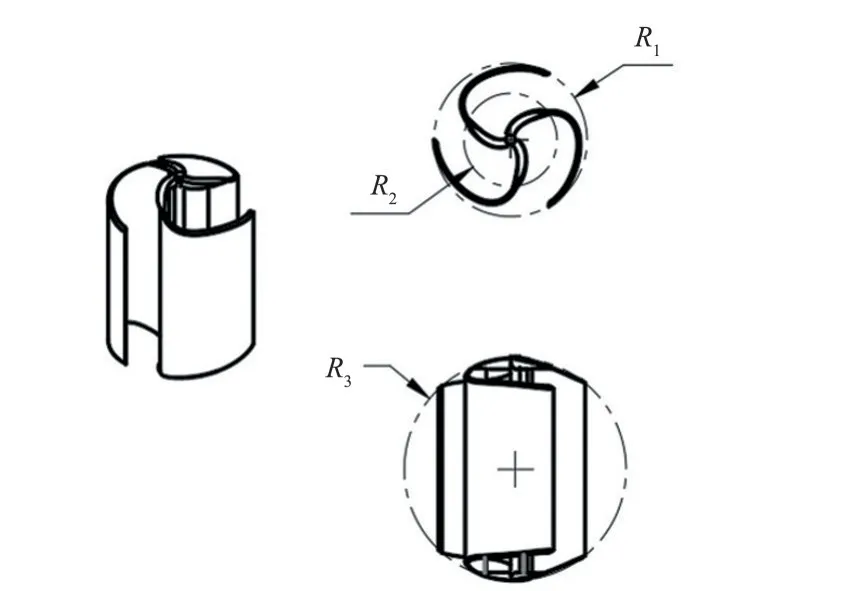

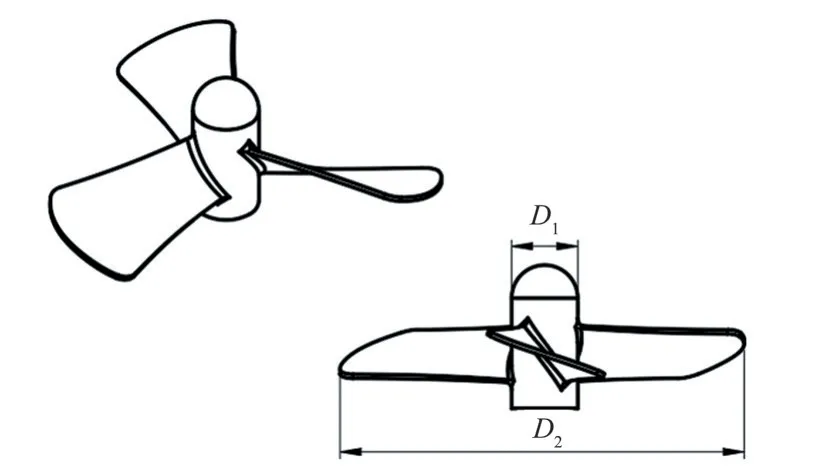

仿鱼尾垂直轴叶轮的设计如图2所示,其叶片形状像鱼摆尾一样接近旋转圆弧壁面,该设计可以最大限度地降低每个叶片在非做功角度时旋转受到的阻力。“双驱”设计的原理则是将叶轮靠近轴线部分的叶片进行打孔处理,如图2,对叶片的R2圆内进行掏空。此设计理论上可以有效地降低叶片的质量,改善质量分布,并且减小水流在水轮机中间段对叶片做功后的出水口压力。由于中间部分的镂空,水流在对前方叶片做完功后可以沿着鱼尾形状的叶片从镂空部分流到后方处于非做功角度的相邻叶片上,对后方叶片再次做功后流出叶轮。此设计可使叶轮在任何角度处于前方和后方的叶片均受到驱动,进而达到“双驱”的效果。为进行对比试验,根据导流罩的尺寸再引入一个普通的水平轴叶轮,如图3所示。各模型的具体参数如表1所示。

表1 模型设计参数 mmTab.1 Model design parameters

图2 双驱垂直叶轮设计Fig.2 Design of double drive vertical impeller

图3 水平轴叶轮的设计Fig.3 Design of horizontal shaft impeller

1.2 方案设计

根据前文中的模型设计,提出3种叶轮模型方案:方案一为本文提出的带有双驱设计的仿鱼尾垂直轴叶轮,如图2;方案二为无双驱设计的仿鱼尾垂直轴叶轮,即对方案一中的叶轮不做镂空处理;方案三为可安装在同一尺寸导流罩下的普通水平轴叶轮,如图3。

1.2.1 静态仿真方案设计

在静态仿真实验中,将方案一与方案二进行对比。对两种叶片在不同转角下的阻力系数和流场图进行对比分析,验证“双驱”设计的原理并分析“双驱”设计的水动力性能。由于垂直轴叶轮是阻力型叶轮,通过监测叶轮在旋转时的不同工作角度下的瞬态阻力系数Cd对双驱设计的效果进行分析,阻力系数计算公式如下:

式中:D为物体受到的阻力;A为流体动压迎风截面积;ρ为流体的密度;U为流体的流速,在本文的静态仿真实验中U=1 m/s。

1.2.2 动态仿真方案设计

在动态仿真实验中,对3种方案在不同流速U下的转速,转矩T和功率P进行分析。得出3种方案在微水流工况下的水动力性能排序,同时对“双驱”设计的优势进一步验证以及对仿鱼摆尾结构的旋转性能进行论证。

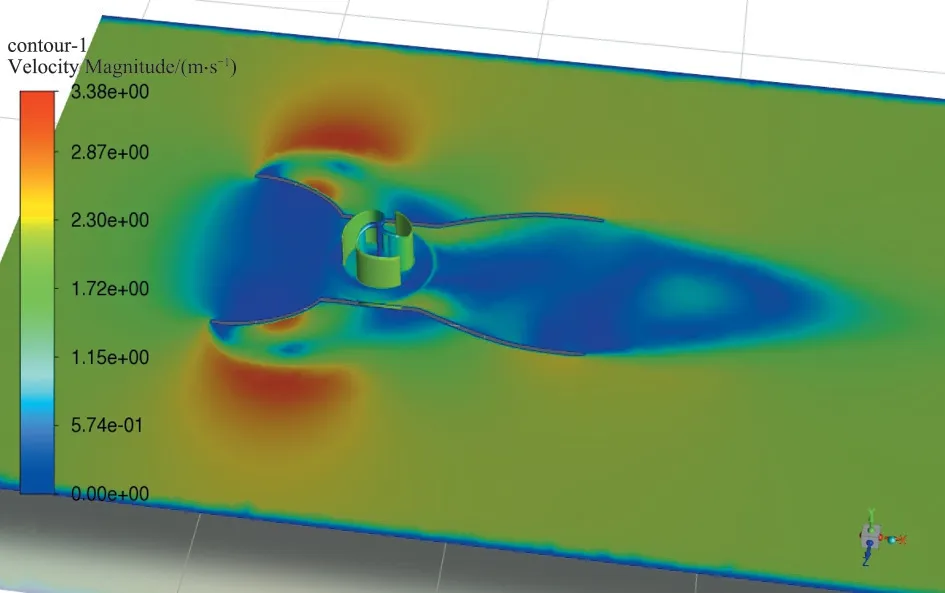

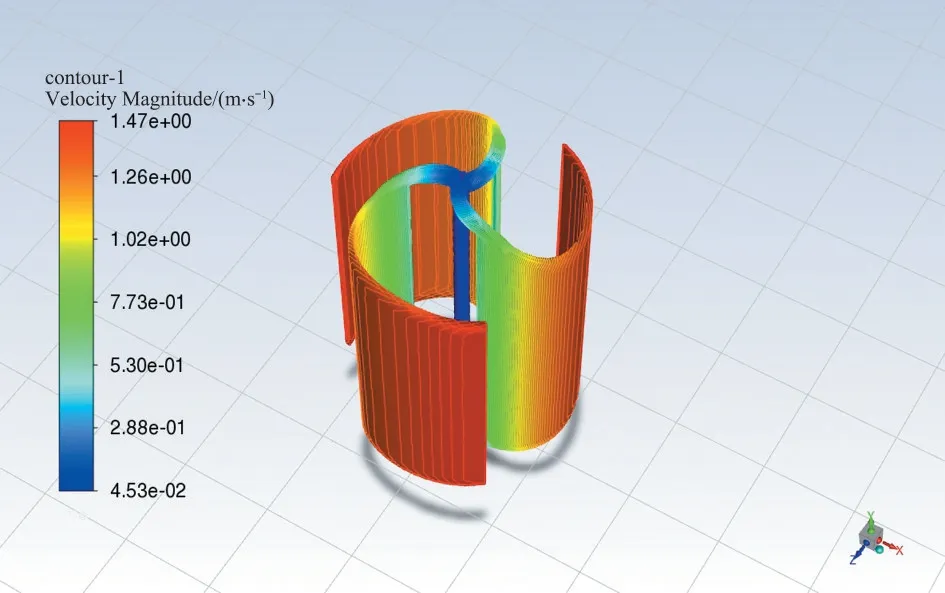

动态仿真计算中,后处理中通过速度云图可以读取叶片上的速度分布情况及数值,如图4、图5所示。根据叶轮半径和速度云图中的叶尖速最大值计算叶轮的转速。通过转矩和转速计算转动功率。计算公式如下:

图4 仿鱼尾垂直叶轮流场速度云图Fig.4 Velocity cloud diagram of flow field of fishtail like vertical impeller

图5 仿鱼尾双驱垂直叶轮转速云图Fig.5 Cloud chart of speed of fishtail like double drive vertical impeller

式中:N为转速,r/min;R为叶轮半径,m/s;V为叶尖速,m/s。

式中:T为转距,N·m;P为叶片的转动功率,W;N为叶轮旋转时的速度,r/min。

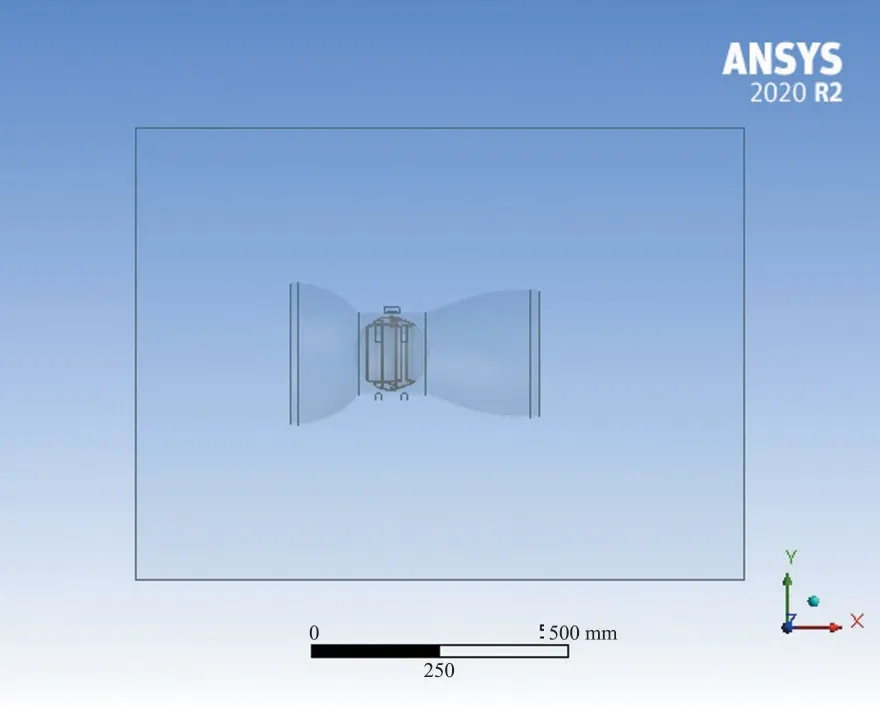

1.3 CFD边界条件与网格

根据现实中农村灌渠的尺寸及比例,以导流罩所在的三维流域模型到边界壁面的距离为设计参数,其中X+=400 mm,X-=300 mm,Y+=300 mm,Y-=300 mm,Z+=300 mm,Z-=300 mm,以保证水流在导流罩和叶片附近的充分流动以及各项参数的准确度,仿真流域如图6所示。

图6 CFD流域图Fig.6 CFD watershed map

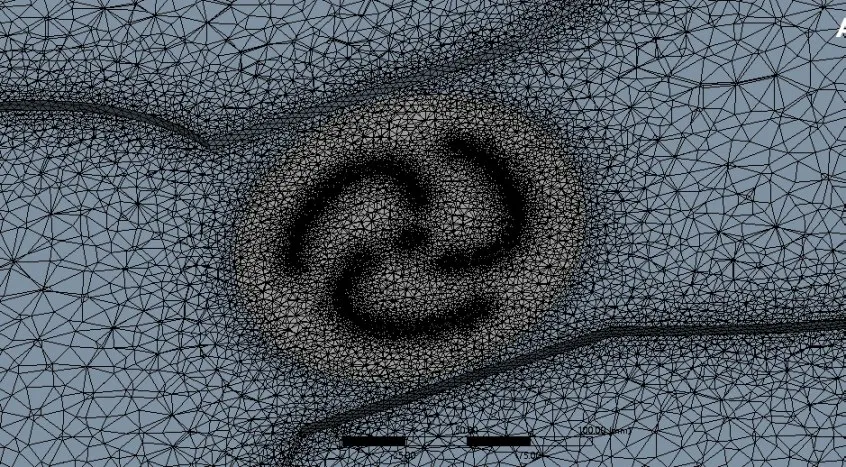

仿真模拟的计算对象为被动旋转的运动部件,该实验计算设置上采用“动网格+6DOF”设置,采用自适应非结构化网格,将筒体中叶轮部分区域设置为网格自适应刷新区域,该区域是旋转部分的计算域和最终数据的采集域,对该部分区域网格采取加密细化处理,并对导流罩边界添加边界层设置见图7。在对网格进行相关性验证后,将网格数量控制在650万。对网格的刷新频率定为每个时间步。

图7 计算域的网格剖面图Fig.7 Grid section of computing domain

被动旋转的叶片须用到叶片的质量以及转动惯量,本文通过Fluent中模型的处理工具Space Claim测算叶片的重量、转动惯量、重心等物理参数,其中叶片的密度采用后续实验中制作的实物模型材料的密度,即3D打印中用到的荧光树脂材料的密度,为1.13 g/cm3。

该实验模型中存在旋转构件,因此选用RNGk-ɛ湍流模型。该模型来自瞬态N-S方程,采用一种称为“重整化群”的数学处理方法,模型中的常数分析推导结果不同于默认的Stan‐dardk-ɛ模型,在k和ɛ运输方程中增加了项,但形式上类似于k-ɛ模型:

式中:C1ɛ=1.42;C2ɛ=1.68;Gk为平均速度梯度引起的湍流动能;Gb为平均速度梯度引起的湍流动能;YM为可压缩湍流中波动膨胀对总耗散率的贡献;aɛ和ak分别是k和ɛ有效普朗特数的倒数;Sk和Sɛ是用户定义的原项。

2 结果与分析

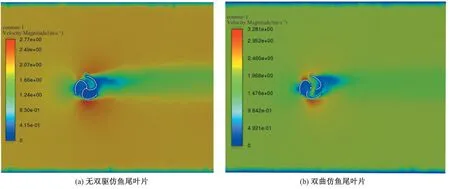

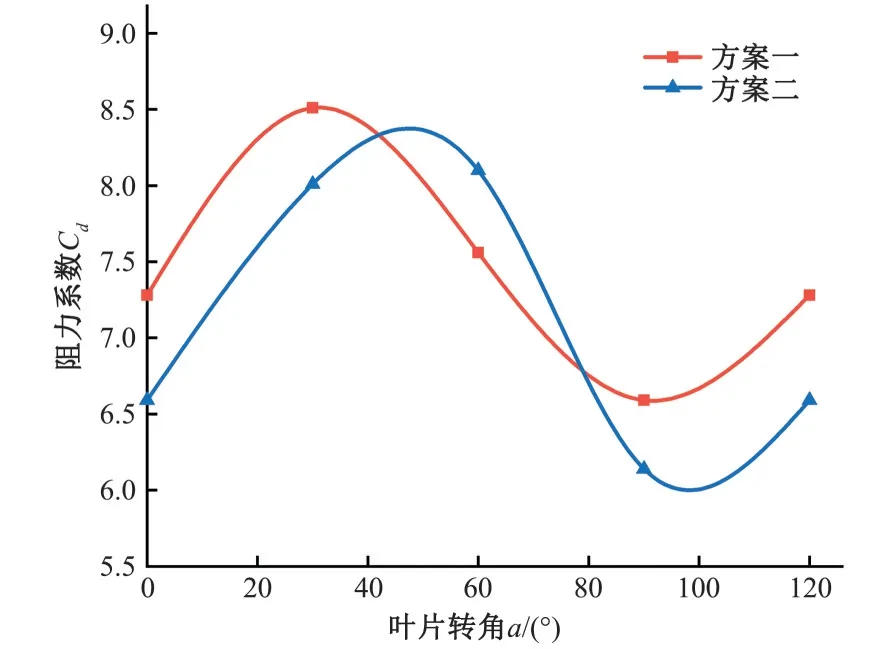

静态仿真结果如图8和图9所示:从流场速度趋势可看出,相同转角下,图8(a)中只有一个叶片处于做功状态,而图8(b)中由于“双驱”的设计使得其做功的叶片达到两个,论证了双驱设计原理的正确性与优越性。图8(b)中带有双驱设计的叶轮,微水流在冲击单个叶片做完功后沿着叶片的轮廓通过中间的镂空部分流入下一个叶片继续做功。由于垂直轴叶轮是阻力型叶轮,因此Cd的大小可以反应垂直轴叶轮在微水流中捕获能量的大小。如图9所示,两种方案的Cd随ɑ的变化趋势相似,方案一的变化曲线相比方案二向左上方略微移动。当42°<ɑ<79°时,方案二的Cd高于方案一,在同一周期的其余角度下,方案二的Cd均低于方案一,在ɑ=120°时相差最大,为10.1%。方案一的峰值Cd要高于方案二3.2%,平均Cd要高于方案二5.1%。这表明相同条件下带有双驱设计的垂直轴叶轮有着更高的能量利用率。

图8 两种仿鱼尾叶轮的静态流场速度云图Fig.8 Static field velocity cloud diagram of two imitation fishtail impellers

图9 叶片在不同转角下的阻力系数图Fig.9 Graph of the resistance coefficient of the blades at different angles

动态仿真结果如图10所示:方案一的转速随流速的增大而升高,虽然上升梯度小于方案三,但在U=1~2.5 m/s的流速区间下,整体转速仍优于方案二与方案三,且流速越小,差距越大,这表明仿鱼尾的设计相比普通叶轮旋转阻力更低,更适用于转矩较小的微水流下,在U=1 m/s时差距最大,相差9.4%。如图10(b),在U≥2 m/s的流速下,方案三的转矩T逐渐反超方案二,但仍低于方案一。方案一的转矩T和方案二变化趋势一致,原因为这两种方案结构都为仿鱼尾的设计,整体结构相似。但得益于方案一的双驱设计,其转矩还是整体优于方案二和方案三,且在U=1 m/s时差距最大,相差12.5%。结合图10(a)与10(b)的数据,通过计算得到图10(c)中的旋转功率随水流速度的变化趋势与图10(b)一致,但由于三种方案的转速差距较大,进而使得三种方案在图10(c)中有着比图10(b)更大的整体差距,在U=1~2.5 m/s的微流速下,方案一相比方案三功率提高率为4.1%~17.6%。

图10 性能参数随流速的变化图Fig.10 Variation of performance parameters with flow rate

综上所述,可以得出3种叶轮模型在微水流下的水动力性能排序为:当U<2 m/s时,方案一>方案二>方案三;当U≥2 m/s时,方案一>方案三>方案二。

对比方案一与方案二,在1 m/s微水流下,“双驱”的设计对转动功率P最大提高14.5%,提高值为0.76 W。

对比方案一与方案三,整体设计的仿鱼尾双驱叶轮相比于普通水平轴叶轮在微水流下转动功率P可提高17.6%,提高值为0.9 W。随着水流速度的增加,差距逐渐变小且有被反超趋势,表明方案一的整体设计优势只体现在微水流的工况下。

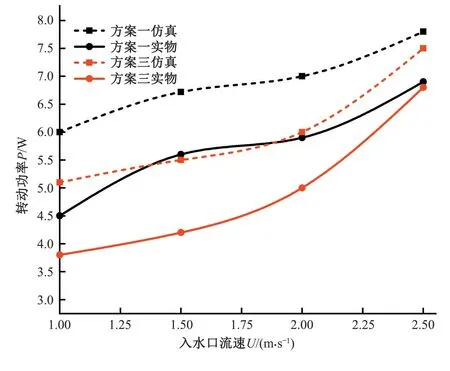

3 实物模型实验

为了进一步验证实验数据的准确性,通过3D打印的方式对方案一与方案三进行实物的制作,采用与仿真实验中同密度的荧光树脂材料,如图11。并在农田灌渠中对树脂模型进行与本文实验二同等条件下的实物实验,并与仿真实验结果进行对比分析。实验结果如图12,整体实物模型数据均低于数值模拟的数据,这是因为现实环境中的不稳定因素较多,包括整体入口流速的不均匀和难以精准控制,以及叶片的粗糙程度和电机摩擦力等,实验结果显示数据误差为8%~15%,结合实际干扰因素,该误差属合理范围内。从实物模型实验数据可得:在微水头低流速下,仿鱼尾双驱叶轮的水动力性能相较于普通水平轴叶轮可提高5%~11%。

图11 野外灌渠实物实验Fig.11 Physical experiments on wild water channels

图12 数值模拟与模型试验的功率对比图Fig.12 Power comparison between numerical simulation and model test

4 结 论

本文设计了用于农村灌渠微水流下的导流罩式仿鱼尾双驱垂直轴叶轮,采用数值模拟与实物实验相结合的方式对水轮机叶轮的水动力性能进行多维度的分析,得出以下结论。

(1)“双驱”的设计可以使更多叶片同时受到驱动,与“仿鱼尾”的设计之间存在相互的正向影响,在微水流下相比普通的水平轴叶轮旋转功率提高4.1%~17.6%。

(2)在加装相同的导流罩后,垂直轴叶片的“仿鱼尾”设计有着相比普通水平叶片更好的水力性能,相同条件下转速更高,在1 m/s的流速下可将转速提高9.4%。

(3)仿鱼尾双驱垂直轴叶轮比普通水平叶轮更加适用于微水流的灌渠中。