浸没式超滤技术在南通狼山水厂中的运行分析

郁振标,袁 宵, 陈 清, 卢月蓉

(1. 南通水务集团有限公司, 南通 226000; 2. 苏州立升净水科技有限公司, 苏州 215152)

南通狼山水厂作为20世纪80年代具有一定典型代表性的现代化水厂,是服务于南通市主城区的关键供水单位[1],随着生活饮用水卫生标准以及江苏省地方标准《江苏省城市自来水厂关键水质指标控制标准》(DB32/T 3701—2019) 对水质要求的进一步提高,水厂的深度改造工作自2008年组合工艺的验证开始至2019年超滤膜产品性能的验证结束,旨在于通过试验研究验证适应于30×104m3/d级的大型市政水厂的工艺的可行性及产品的可靠性.最终,南通狼山水厂升级改造采用了臭氧活性炭及超滤膜技术组合工艺,项目的投运实现了长江水流域规模最大的全流程水厂示范效应[2].

1 长江流域最大的全流程水厂——南通狼山水厂

2008年6月,浸没式超滤膜技术在南通地区以长江水为源水的市政水厂中的应用研究在南通芦泾水厂展开,通过大型中试试验对比研究了浸没式超滤膜处理混凝出水及沉淀池出水的试验效果.2012年6月,浸没式超滤膜处理沉淀池出水和砂滤池出水的对比研究在南通狼山水厂展开了为期一年的效果验证.2015年6月~2018年8月,完成了浸没式超滤膜处理以长江水为源水的“絮凝沉淀+生物接触氧化”组合工艺出水的试验研究.2018年4月,采用4种不同品牌浸没式超滤膜产品对比处理沉淀池出水的试验效果.南通狼山水厂改造工艺的确定,前期验证储备了多种传统工艺与膜工艺的组合工艺试验.前期验证证实以江苏段长江水为水源的市政水厂,浸没式超滤膜处理混凝出水、沉淀池出水、生物接触氧化池出水均能实现稳定良好的效果,最终确定:如果原水水质CODMn较低时,采用浸没式超滤膜处理沉淀池出水;季节性藻类且CODMn较高时,增设臭氧活性炭工艺与超滤膜技术联用,沉淀池至浸没式超滤膜池设置超越管.

南通狼山水厂总规模60×104m3/d,将原一期工程移动罩滤池推倒重建30×104m3/d浸没式超滤膜池,增加60×104m3/d臭氧活性炭工艺,是目前长江流域规模最大的全流程水厂.含超滤膜系统工艺段的运行工艺流程见图1.

图1 南通狼山水厂工艺流程图Fig.1 Process flow chart of Langshan plant in Nantong

1.1 原水水质

南通狼山水厂直接从长江取水,江苏段水质基本达到国家Ⅱ类地表水水质标准.原水浊度在雨季时超过100 NTU,夏季高温时有机物含量略高、藻高.自2020年6月底开始运行,水厂进水的原水主要水质指标见表1.

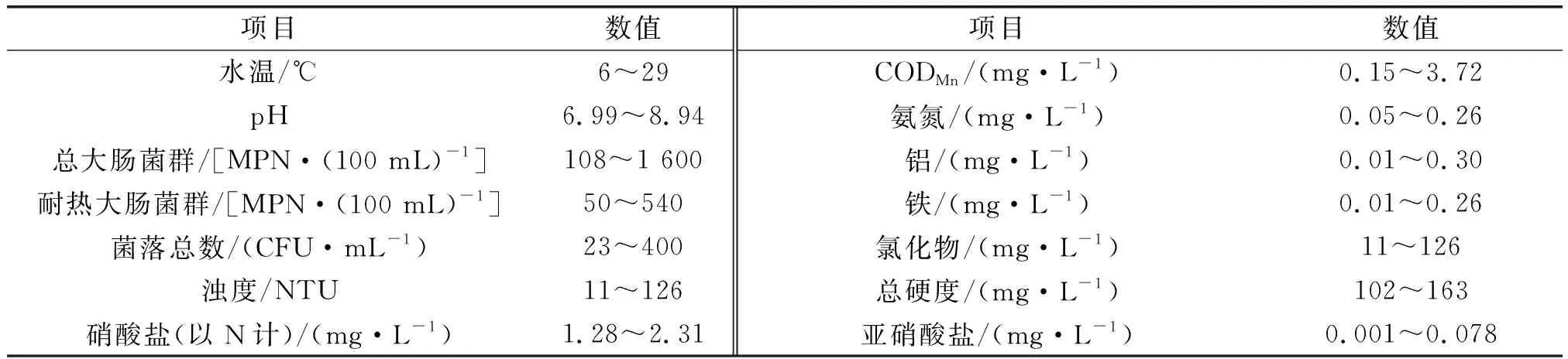

表1 原水主要水质指标Table 1 Main water quality of raw water

1.2 浸没式超滤膜系统设计

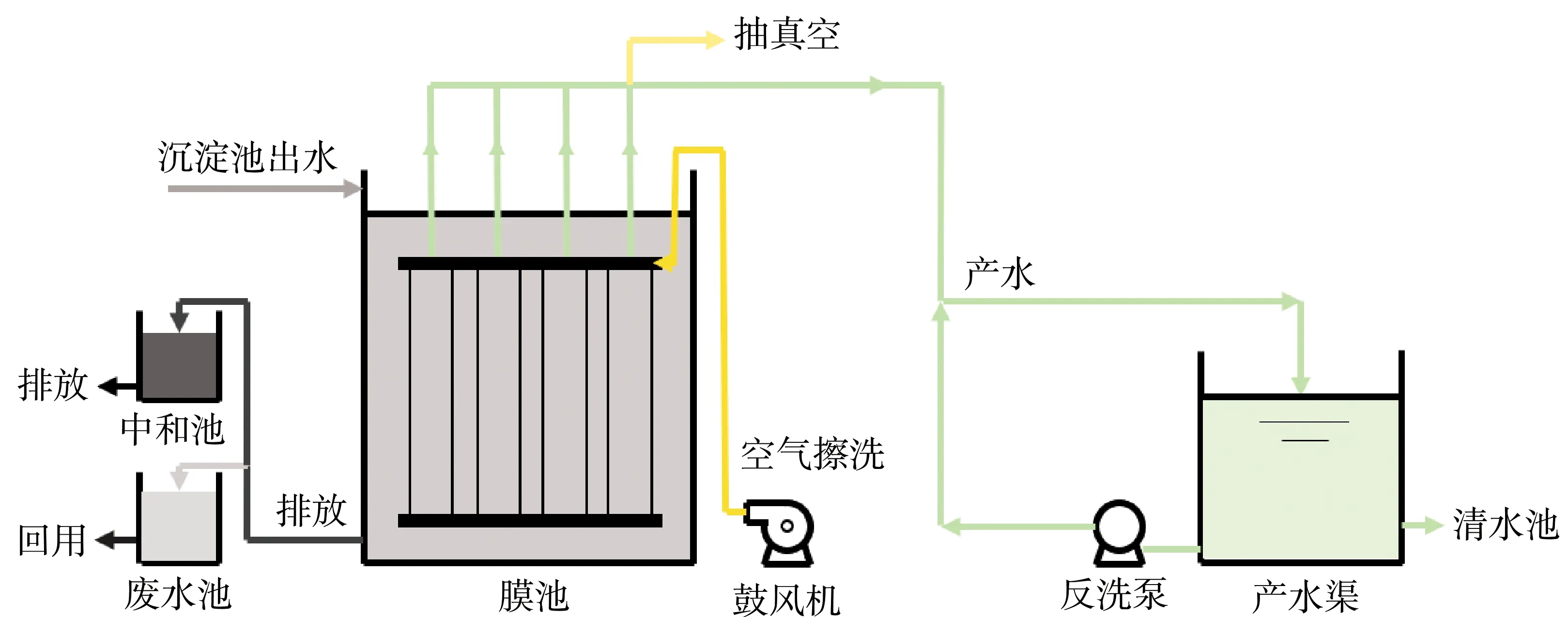

南通狼山水厂浸没式超滤膜系统设计产水能力为30×104m3/d,总共16格膜池,每格膜池内设12组浸没式超滤膜设备,膜材质为聚偏氟乙烯(PVDF),超滤膜运行通量为23.48 L/(m2·h).浸没式超滤膜系统由进水系统、抽真空系统、产水系统、反洗系统、化学清洗系统及完整性检测系统等几个系统组成.浸没式超滤膜系统流程示意图如图2所示.

图2 浸没式超滤膜系统流程示意图Fig.2 Flow diagram of submerged ultrafiltration membrane system

膜系统过滤周期为180 min,日常物理反洗采用气水联合反洗,运行数个周期后全排空.维护性清洗周期为30 d,清洗方式是将膜丝浸泡在200 mg/L的次氯酸钠溶液中30 min.利用膜池与产水池直接液位差真空虹吸方式产水[3].自2020年6月底开始运行,接近满负荷运行,至今已稳定运行近2年.

2 运行分析

南通狼山水厂自超滤膜系统投运后,在运行初期约6个月时间内,臭氧活性炭系统仍在调试,基本上沉淀池出水超越炭滤池进入膜池,待臭氧活性炭系统调试稳定后,进膜池水为炭滤池出水,间歇为沉淀池和炭滤池的混合水进入膜池.本项目针对整个浸没式超滤膜系统自2020年8月试运行完成后数据进行有效分析.

2.1 超滤的净水效能

2.1.1对浊度的去除效果

水厂原水日常浊度在20~60 NTU之间,雨季原水浊度较高,水厂未改造前,传统工艺使用移动罩滤池部分出水浊度较难保障.

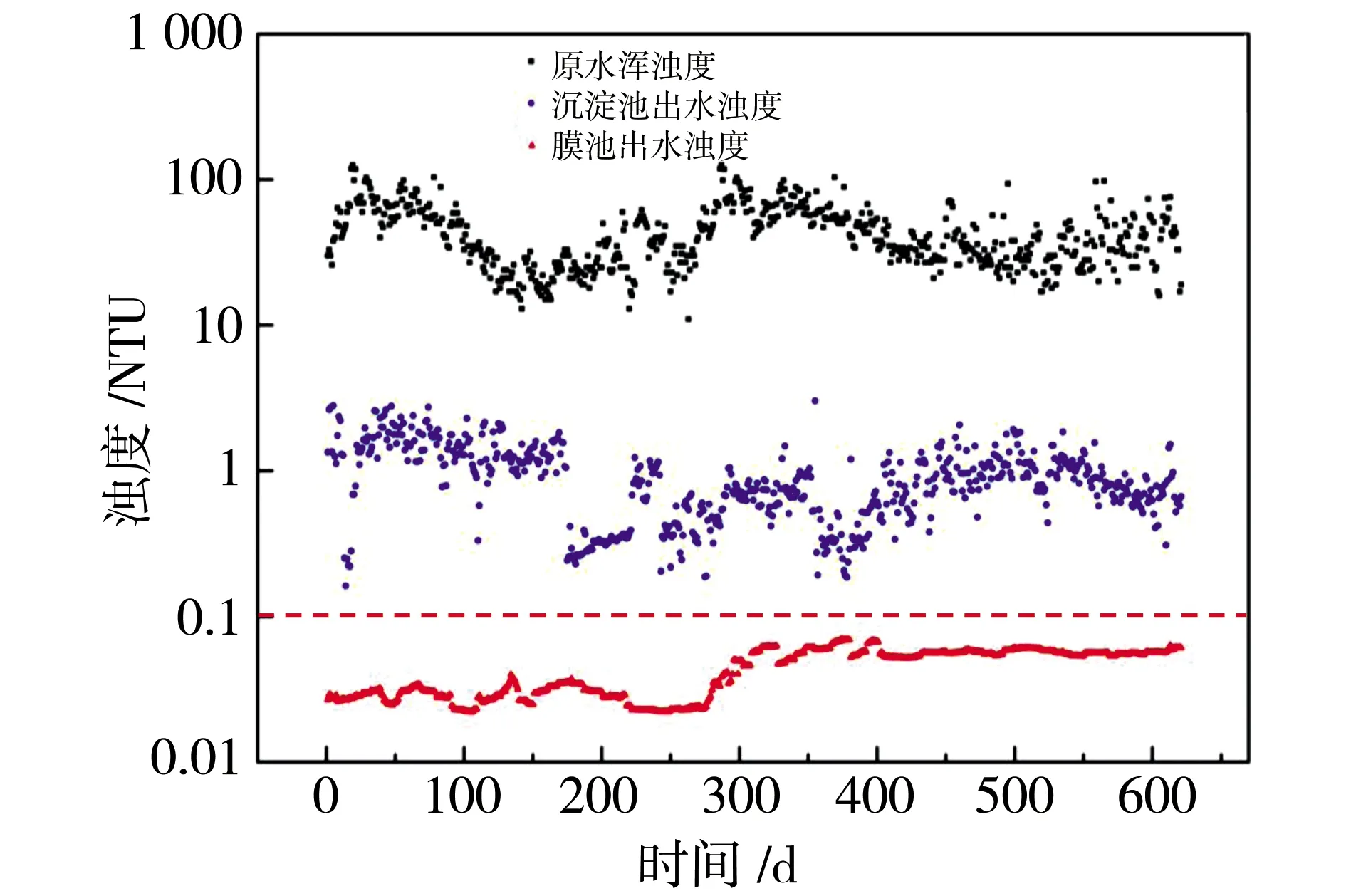

改造后,膜系统运行期间,根据哈希在线浊度仪的检测结果,膜系统出水浊度的变化如图3所示.

图3 浸没式超滤膜对浊度的去除效果Fig.3 Turbidity removal performance by submerged ultrafiltration membrane

自2020年8月至2022年5月运行期间,原水浊度为11~126 NTU,沉淀池出水为0.5~2.96 NTU,超滤膜池出水为0.02~0.06 NTU,始终稳定0.1 NTU以下.浸没式超滤膜系统采用的超滤膜平均孔径为0.02 μm,孔径小,能有效截留水中的胶体、大分子有机物等杂质,保证出水浊度具有较高的稳定性.

2.1.2对CODMn的去除效果

通过CODMn来评价原水中和产水中有机物和还原性无机物污染的情况.通过水厂日检数据分析进厂水和出厂水的水质变化情况,同时表明水厂可跨越式的工艺设计是合理、有效的.

《生活饮用水卫生标准》(GB5749—2006)中对指标CODMn的要求为小于3 mg/L,图4对水厂自2021年1月至2022年5月的水质数据进行分析,由图4可以看出,水厂原水水质较好,大部分时间CODMn指标基本都能达到生活饮用水标准,偶有超标,范围为1.0~3.72 mg/L,平均浓度为2.26 mg/L,出厂水CODMn为0.17~1.37 mg/L,平均浓度为0.77 mg/L,平均去除率65.9%.季节性藻类且CODMn较高时,臭氧活性炭与超滤膜技术联用;水质较好时,超越臭氧活性炭工艺运行即可,出厂水CODMn指标稳定.本工程实际运行过程中,臭氧活性炭工艺平均运行电耗约0.005 kW·h/m3,超越臭氧活性炭工艺运行时(沉淀池出水直接进入浸没式超滤膜系统)即可节省运行费用,同时可延长活性炭的使用周期.

图4 浸没式超滤膜对CODMn的去除效果Fig.4 CODMn removal performance by submerged ultrafiltration membrane

2.1.3对颗粒数的去除效果

膜系统自2020年8月至2022年5月运行期间,超滤膜进出水中颗粒数的变化如图5所示.在不同进水条件下超滤膜出水颗粒数(≥2 μm)平均颗粒数为10 个/mL以下.在线颗粒计数仪显示膜出水颗粒数不为零,考虑是由于产水渠、管道等元件未能保证完全清洁造成超滤出水带有少量颗粒数.

2.2 超滤系统运行稳定性分析

超滤膜系统运行过程中,会不可避免地出现膜污染现象.分别取南侧13#和北侧4#各一个膜池的运行数据,从图6中可以看出,运行一段时间后,跨膜压差呈现了一定程度上快速增长的趋势,跨膜压差从-10 kPa以内增长至-22 kPa.

图6 4#、13#膜池跨膜压差变化Fig.6 4 #&13 # membrane pool TMP difference change

根据运行数据分析发现,在2021年7月至10月原水水质有机物升高,同时膜池进水由臭氧活性炭出水变为沉淀池混合水,进水水质变差.同时,膜污染会随着运行时间的延长逐渐加重,膜表面的滤饼层被压缩,形成致密的凝胶层,难以被日常物理清洗去除.超滤膜系统运行至2021年10月时,连续运行时间已超过原系统设计恢复性清洗周期12个月,考虑到本项目虹吸液位差为3 m左右,为了去除膜污染,在系统无抽吸泵的条件下,保证系统正常稳定的运行,故在水温较合适的条件下进行了一次恢复性清洗,通过采用1 000 mg/L的次氯酸钠浸泡清洗和0.4%的盐酸浸泡清洗,以降低跨膜压差,彻底清洗超滤膜的深层污染.13#膜池内清洗前后膜丝的照片见图7.恢复性清洗前,膜丝表面附着明显的污染物,特别是靠近膜丝根部,清洗后,膜丝表面附着污染物明显被去除,适当的化学药剂清洗能够有效去除造成膜污染的大部分的有机物和无机物[4].恢复性清洗后,跨膜压差恢复至-10 kPa以内,并能持续稳定运行.这说明通过酸碱药剂进行恢复性清洗后,基本均能恢复至新膜水平,超滤膜的恢复效果较好.

图7 清洗前(左)和清洗后(右)膜丝照片Fig.7 Photo of membrane before (left) and after (right) cleaning

2.3 恢复性清洗设计及运行管理改进建议

2.3.1循环管路材质选择

膜系统中各种管道材质的选择取决于内部流动液体的腐蚀性、操作压力、温度和配件价格等,早期超滤膜水厂主要采用塑料管材,但近年来不锈钢管材应用更为普遍[5].针对化学清洗管,考虑其使用酸碱药剂,具有较强的腐蚀性,近年来大型设计院常规设计采用304不锈钢管材,实际工程项目中,循环管路中较常接触药剂次氯酸钠具有氧化性,故易出现焊接处腐蚀现象,大大增加了药剂泄露安全性风险.本项目为避免304不锈钢耐腐蚀性有限,恢复性清洗循环管路采用的是耐腐蚀性强度更高的316L不锈钢管材.但由于不锈钢管材焊接工艺防腐工作受限,安装单位焊接水平参差不齐,在管道焊接处仍易被腐蚀,建议考虑使用性价比较高、安全等级较高、品质较好的UPVC管材替代,已有部分大型市政水厂采用UPVC管材作为清洗循环管路[6].

2.3.2恢复性清洗过程增设循环步骤

由于本项目恢复性清洗循环管路采用的是耐腐蚀性强度更高的316L不锈钢管材,为避免管道焊接处存在易被腐蚀的风险,在恢复性清洗系统程序中,浸泡漂洗后增加清水清洗循环管的步骤,避免清洗时残留的药液对316L不锈钢管材的腐蚀.同时,由于下一次恢复性清洗间隔时间较长,如有残留的药液会形成逐步氧化腐蚀的结果,进而影响了循环管路的密封性和安全性.

2.3.3隔断产水阀气源

恢复性清洗需充分考虑合理性和安全性.膜系统恢复性清洗采用一个一个膜池轮流清洗方式完成,待某一个膜池正在进行恢复性清洗操作时,其他正常产水膜池处于过滤产水程序,恢复性清洗程序是由系统PLC控制自动完成.一般为了充分保证恢复性清洗效果,可考虑在恢复性清洗过程中根据实际浸泡清洗效果合理调整间歇曝气的次数和时间,为避免在人为干预过程中出现界面点击失误,使得进行恢复性清洗过程的膜池被改变浸泡状态,进而引发生产安全事故,故在操作过程中选择切断产水阀气源,完全避免产水阀被打开的可能,避免浸泡药液进入产水渠.

3 结论

自2020年6月开始运行,水厂接近满负荷运行,运行状态稳定良好.南通狼山水厂项目的投运对长江水流域的全流程水厂具有示范意义.通过本项目运行经验可得出如下结论:

1) 采用可跨越式的工艺设计是合理、有效的.原水水质CODMn较低时,采用浸没式超滤膜处理沉淀池出水;季节性藻类且CODMn较高时,增设臭氧活性炭与超滤膜技术联用,沉淀池至浸没式超滤膜池设置超越管,可有效的降低运行成本和减少设备损耗.

2) 出水水质稳定,超滤膜系统出水浊度保持0.1 NTU以下,CODMn<2 mg/L,颗粒数(≥2 μm)为10 个/mL以下,有效保障了出厂水的水质稳定性.

3) 恢复性清洗需充分考虑对管道材质合理性和操作的安全性.清洗循环管路可采用耐腐蚀性强度更高的316L不锈钢管材,增设清水清洗循环管程序.也可考虑使用性价比较高、安全等级较高、品质较好的UPVC管材替代.