聚酰亚胺膜制备船载医用高纯氧过程研究

赵 帅, 赵 琦, 王常春, 王丽娜, 刘 明, 介兴明*, 刘健辉, 许国辉, 康国栋, 曹义鸣

(1.大连交通大学 材料科学与工程学院, 大连 116028;2.中国科学院 大连化学物理研究所, 大连 116023)

氧气作为重要的能源原材料广泛应用于医疗、冶金、航空航天等各种领域之中,氧气体积分数超过21%的富氧空气,在海上大型舰船得到广泛应用,如医疗保障、应急维修时切割与焊接、核生化战况下舰员呼吸用氧、改善发动机性能、提高废水生物处理效率等[1-2].

目前海上舰船常用的气瓶供氧方式已经无法满足现代化大型舰艇富氧消耗的需求,以空气作为原材料对氧气进行富集提浓是较可行的途径,目前可以选择的分离方法主要包括深冷、变压吸附以及膜分离.深冷法虽然可以制取符合国家标准的医用高纯度氧(GB 8982—2009)[3],但其较为苛刻的运行要求无法在海上实现;目前大型舰船所采用的变压吸附技术所制备的氧气浓度约为95%,无法达到医用高纯氧的要求;而膜分离技术作为新兴的气体分离技术,过程成本低、设备操作简单、气体富集效率高,因此被认为是船载高纯氧制备技术的理想选择[4-8].

本文以通过膜分离制取船载医用高纯氧为研究背景,从膜材料、原料气组成、压力、放空比、膜分离器长度等方面对氧氩膜分离过程进行了系统性研究,考察了相关参数对单级膜分离系统过程的影响,在较优的操作条件下保障工艺的分离性能,包括膜组件的结合方式、膜组件使用级数、膜组件操作条件、操作弹性等,并在气膜分离技术应用的过程中进行工艺流程参数的模拟计算和分析,为进一步搭建二级膜循环富氧系统积累经验和数据.

1 实验部分

1.1 材料

聚酰亚胺(PI),以六氟二酐(6FDA)与氨基苯基吡啶等含氮芳杂环二胺作为双刚性反应单体,通过两步法合成;聚醚酰亚胺(PEI),沙特Sabic公司;乙醇,分析纯,天津市富宇精细化工有限公司;正己烷,分析纯,天津市大茂化学试剂厂;石油醚,分析纯,天津市大茂化学试剂厂;硅橡胶 Sylgard 184(PDMS),美国Dow Corning公司.

1.2 实验方法

1.2.1中空纤维膜的制备

分别采用实验室自制的PI和商业用PEI为原材料,采用凝胶相转化法制备中空纤维膜,具体纺丝流程见图1.将制膜液材料置于搅拌罐中搅拌加热使其完全溶解形成均一聚合物溶液,静置脱泡后将铸膜液挤出制成PI和PEI两种中空纤维膜丝.依次使用乙醇和正己烷将残留在膜丝内的有机溶剂置换出来并放在鼓风烘箱内烘干,最后使用一定浓度的PDMS/石油醚溶液对中空纤维膜进行涂层,增加其对不同气体的选择性[11].

图1 中空纤维膜纺丝流程图Fig.1 Flow chart of hollow fiber membrane spinning

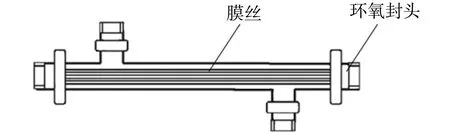

1.2.2中空纤维膜分离器的制备

膜材料采用PI和PEI中空纤维膜,两者都属于玻璃态聚合物且具有较高的选择分离系数,但是渗透系数却比硅橡胶等橡胶态聚合物低很多,因此需要将其制成中空纤维结构[12-13].因为中空纤维膜分离器的装填率高,即可以通过增大单位体积内的膜面积来增加其气体处理量,在实验过程中制备了如图2所示结构的中空纤维膜分离器.

图2 中空纤维膜分离器结构图Fig.2 Structure diagram of hollow fiber membrane separator

1.3 测试方法

1.3.1纯气渗透测试

在推进文明养犬这个问题上,我们既不能用恶犬伤人事件否认犬是人类的朋友,也不能以“犬是人类的朋友”为由和稀泥,捣糨糊,为不文明养犬行为脱责。只有立好规矩、管好人,你的爱犬才可能成为别人眼里的朋友。

实验过程中取若干根待测中空纤维膜,用环氧树脂将膜分离器两端浇注封装,测试中空纤维膜的纯气渗透性能,气体测试顺序为N2、O2、Ar.中空纤维膜气体渗透速率P/l由公式(1)计算得到:

(1)

式中:P为气体渗透系数Barrer(1 Barrer=1×10-10cm3(STP)·cm/(cm2·s·cmHg));l为致密皮层厚度,cm;pp为渗透侧压力,cmHg;Vp为测试时间内渗透气的体积,cm3;Vm为标况下理想气体摩尔体积[cm3(STP)/mol];R为标准气体常数;T为测试温度,K;A为有效膜面积,cm2;t为测试时间,s;Δp为膜两侧压差,cmHg.渗透速率P/l的常用单位为GPU(1 GPU=1×10-6cm3(STP)/(cm2·s·cmHg)),气体i和j的理想分离系数定义为:

(2)

1.3.2混合气分离测试

在混合气分离测试中,常用气相色谱柱无法将氧气与氩气的峰识别分开[14],需要选用其他方式对氧气浓度进行测量,根据氧气具有高顺磁性,氧气的磁化率远高于氩气这一特点,氧氩混合气的磁化率几乎完全取决于所含氧气的多少,所以可以通过磁力机械式氧分析仪来确定氧气浓度[15].混合气分离具体实验流程如图3所示,在一定压力下,O2/Ar混合气进入分离器中心膜孔内,利用膜丝对混合气中O2与Ar渗透速率的不同,高浓度O2经过逆流在渗透侧富集为渗透气,剩余气体在放空侧流出为放空气.渗透气与放空气的流量大小通过皂泡流量计进行测定,渗透气与放空气中的O2浓度则通过DL-1000氧浓度分析仪(北京久兴隆自动化系统设备有限公司)进行测定.氧浓度分析仪在测试前进行标定校准,其测量误差可控制在0.01%内.

图3 O2/Ar分离测试装置流程图Fig.3 Flow chart of O2/Ar separation test device

1.3.3膜表面形貌表征

通过液氮淬断技术暴露PI膜横截面,在真空条件下镀铂膜,镀膜厚度为0.2 nm,利用扫描电镜(SEM,Quanta 200F,America)观察PI中空纤维膜的横截面以及内外表面形态.

2 结果与讨论

2.1 膜的形貌

图4为PI中空纤维膜横截面和内外表面的SEM表征图,通过SEM断面图,可以清楚地看到其样貌呈现为一种致密的海绵状孔非对称结构,这种孔状结构可以使中空纤维膜能够承受更大的压力,在实际应用中更加有利于工业化.当对中空纤维膜的横断面进行放大之后,可以发现PI中空纤维膜经过涂层后,其外表面相对于内表面更加致密饱满,而且外表面经过PDMS的修饰与涂覆后也更加平整光滑,内表面则无明显变化,这是因为在涂层过程中,少量的PDMS溶液渗入基膜的表面缺陷孔中,将缺陷微孔填充覆盖,并在中空纤维膜表面形成了一层致密的硅橡胶薄层,这层硅橡胶显著降低了膜缺陷孔中的气体通量,对非缺陷部分的气体渗透速率影响较小,所以大幅度提高了分离膜的氧氩选择性[16].

图4 聚酰亚胺中空纤维膜SEM图Fig.4 SEM image of polyimide hollow fiber membrane

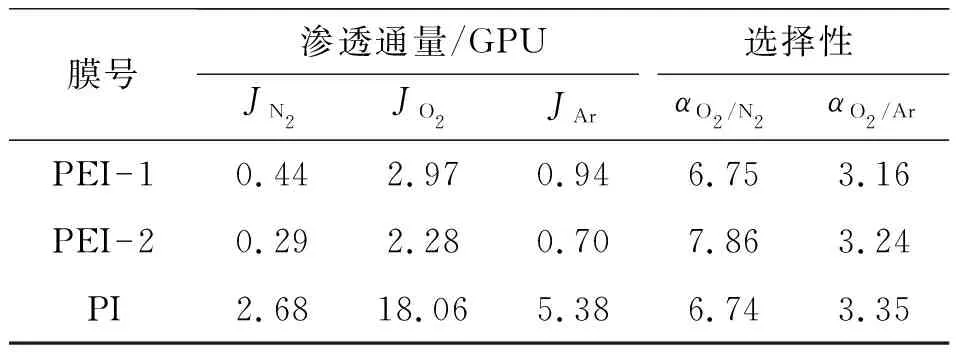

2.2 膜材料对分离性能的影响

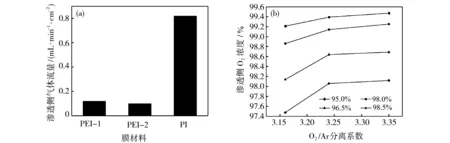

在性能测试实验中首先对PI以及PEI中空纤维膜进行了气体渗透测试,结果如表1所示.PI中空纤维膜的O2渗透通量为18.06 GPU,远高于PEI中空纤维膜的O2渗透通量(2.97 GPU和2.28 GPU).这是因为根据溶解-扩散原理[17-18],气体分子通过聚合物的渗透率可以表示为溶解系数和扩散系数的乘积,一般认为,溶解度主要取决于气体的可凝性以及气体分子与聚合物基体之间的物理相互作用,扩散率主要由气体分子的大小以及聚合物分子链段间流动性和堆积密度等因素决定[19],PI的分子链间隙相对于PEI要更大一些,其分子链之间的活动更加频繁,自由体积更大,所以其气体渗透通量更大.PI中空纤维膜在具备高渗透通量的同时,其O2/Ar分离系数达到了3.35,同样也高于PEI中空纤维膜(3.16和3.24),而膜分离的选择性则取决于膜材料以及制备工艺,是决定膜分离系统性能和效率的关键因素.在20 ℃、0.900 MPa、放空气量/渗透气量(放空比)为2的条件下对不同分离系数的中空纤维膜进行混合气分离性能测试如图5所示.图5(a)是使用95%浓度的O2/Ar混合气为原料气,对比两种不同膜材料的气体处理量,从图中可知,PI的气体处理量要远高于PEI.而对于4种不同浓度的O2/Ar混合气(95%、96.5%、98%、98.5%),渗透侧O2浓度都随着O2/Ar分离系数的增大而增加,当膜的O2/Ar分离系数在3.16到3.24区间时,渗透侧O2浓度变化幅度较大,当分离系数达到3.24后,上升趋势减弱并趋于平缓,但仍有上升趋势.作为氧氩分离膜,PI无论是从分离效果及处理量都表现出优于PEI的富氧性能,故在后续实验中都选用PI膜进行深入研究.

表1 PEI和PI的渗透通量和选择性Table 1 Permeability and selectivity of PEI and PI

图5 (a)不同膜材料的气体处理量 (b)分离系数对分离效果的影响Fig.5 (a)Gas handling capacity of different membrane materials (b)The effect of separation factor on separation result

2.3 进气压力对分离性能的影响

图6描述了在20 ℃、放空比为2的条件下进气压力的变化对PI中空纤维膜渗透侧O2富集效果的影响.当进气压力从0.600 MPa增加到0.900 MPa时,整个系统的处理量也随之不断增大[图6(a)];并且随着原料气中O2浓度的增大,混合气的渗透速率也有所提高,这是因为PI膜为O2优先渗透膜,O2浓度的升高必然会导致整体渗透速率的加大.另一方面,膜的O2/Ar选择性并没有因为压力的增加而发生改变,但是渗透侧O2浓度却随之慢慢增加,并且增加趋势逐渐趋于平缓[图6(b)].这是因为在气体膜分离过程中,除了膜选择性的作用,跨膜的进料压力与渗透压力之比也同样对膜分离过程有影响[20-21].

图6 (a)压力对O2/Ar选择性和渗透侧气量的影响 ;(b)压力对分离效果的影响Fig. 6 (a) The effect of pressure on O2/Ar selectivity and permeation side gas volume; (b) The effect of pressure on the separation result

压力比在混合气体分离过程中的影响可以利用道尔顿分压定律来说明,只有在进料侧压力为p0,组分浓度为m0时的O2的分压大于在膜的渗透侧组分浓度为m1、压力为p1时的分压,O2组分才会通过膜进行渗透.即要求:

m0p0>m1p1

(3)

由此可见,膜可以实现的最大浓缩倍数永远不能超过压力p0/p1,结合菲克定律以及质量守恒定律可以推导出渗透侧O2浓度与分压比φ、膜分离系数α之间的关系[22]:

(4)

由式(4)可以推出,在气体分离过程中,随着压力比即进气压力的增大,渗透侧O2浓度也随之增大,并且增加幅度逐渐减小,而随着进气压力继续增大,此时就会有一个渗透侧浓度极限值:

(5)

因为实验过程中所使用的4种原料气都是95%浓度以上的高浓度O2/Ar混合气,所以经过渗透富集之后,虽然通过增大进气压力提高了渗透侧O2浓度,但是增加幅度却受限于一个很小的范围内,而且在0.900 MPa压力时已经呈现出一种平缓稳定的趋势,若此时继续增大进气压力只能是让体系拥有更大的产气量,不仅不会获得更好的分离效果,反而会增大能耗,提高成本,因此在后续的实验中都采用进气压力0.900 MPa.

2.4 放空比对分离性能的影响

在20 ℃,0.900 MPa压力的条件下对PI中空纤维膜组件进行了放空比影响实验,分别测试了4种不同浓度的O2/Ar混合气在5种放空比(0.5、1、2、3、4)下的分离性能实验,结果如图7所示.从图中可以看到,随着放空比的增大,渗透侧O2浓度随之增加且增加趋势逐渐趋于平缓.对于膜法富氧的过程而言,在进气压力一定的条件下,放空比是非常重要的影响因素,该因素直接影响到放空气和渗透气的气体流量大小以及相对应的O2浓度,从而影响到整个O2分离富集过程的回收率和产品品质[23].

图7 放空比对分离效果的影响Fig.7 The effect of vent ratio on the separation result

究其原因主要是因为随着放空比的不断增大,放空气流量也越来越大,使得混合气在膜丝内停留的时间越来越短,膜丝内O2浓度不断趋近于原料气的浓度,有利于O2进行渗透,从而使渗透侧的气体流量和渗透气中的O2浓度都随之增加.至于放空气中的O2浓度,也因为膜内的混合气没有足够的渗透停留时间,随着放空比的增大而增加.总而言之,随着放空比的增大,无论是渗透气还是放空气的气体流量以及其相对应的O2浓度,都会随之而增加.当放空比为4时,98.5%浓度的O2/Ar混合气经过分离富集之后渗透侧氧气浓度为99.52%,达到了国家医用高纯氧的浓度要求.

2.5 膜分离器长度对分离性能的影响

在混合气分离过程中膜组件长度的变化会引起轴向气体浓度场的变化从而影响到分离效果,以相同的PI膜分别制成了15、25、40 cm 3种不同长度的中空纤维膜组件,为保证膜面积相同,装填根数分别为330、200以及125.以98.5%浓度的O2/Ar混合气在20 ℃、0.900 MPa、放空比为2的条件下测试了膜组件长度对膜分离性能的影响.

测试结果如图8所示,在3种不同长度的膜组件O2/Ar选择性相同的情况下,25 cm长度的膜组件表现出来的分离效果要优于其他两种长度.这是因为考虑到轴向气体浓度场效应,随着膜分离器长度的增加,当原料气被剥离出更具渗透性的组分后,整体渗透速率下降,后续的原料气的浓度降低,进而使整体膜组件的分离性能下降.另一方面,当组件长度过短时,混合气在膜丝内的停留时间也过于短暂,混合气中的O2无法被有效分离,也会导致膜组件的分离性能下降.因此,选择合适的膜组件长度对O2/Ar分离过程也非常重要.

图8 膜分离器长度对分离效果的影响Fig.8 The effect of the length of the membrane module on the separation result

2.6 二级膜循环系统设计与模拟

在实际运行过程中,因为氧气与氩气的分子体积非常接近,属于极难分离的气体对,且受限于膜材料的本征分离系数,一级膜分离系统无法提供理想的分离效果即无法直接制得浓度99.5%的富氧气,需要采用二级膜循环系统.如图9所示,经过PROII进行模拟计算,其中S1为经过变压吸附制得的浓度为95%的富氧气,与浓度98.40%的二级放空气S7混合后成为浓度96.98%的一级原料气S2,通过第一级膜MEM1分离后,S3为浓度93.47%的一级放空气,S4为浓度98.57%一级渗透气,S4经过氧气增压机C1增压之后成为二级原料气S5进入第二级膜MEM2进行分离,S6为浓度99.50%的二级渗透气即产品气,整个系统运行过程中C1压缩机每处理1 m3气体的功耗为0.195 kW·h.

图9 二级膜循环系统图Fig.9 System diagram of secondary membrane circulation

对二级模拟系统的实验数据进行实际实验测试,一级膜分离过程在20 ℃、0.900 MPa、放空比为1的条件下进行,二级膜分离过程在20 ℃、0.900 MPa、放空比为4的条件下进行.通过计算模拟与实验所得数值进行对比如表2所示,可以看到在此条件下各渗透气实验值与计算模拟值基本吻合,成功制备出99.5%浓度的医用高纯氧.

表2 计算模拟值与实验值Table 2 Calculate simulated and experimental values

3 结论

采用实验室自制的聚酰亚胺中空纤维膜,通过探究操作参数对高浓度O2/Ar混合气分离提纯过程的影响,实验结果发现,膜材料从根本上影响着膜的渗透性与O2/Ar选择性;随着原料气压力的增加,整个系统的气体处理量也随之增加,同时在一定范围内对膜的分离效果有小幅度提升;通过增大放空比可以有效提高膜的分离效果;在测试范围内,长度为25 cm的膜组件表现出的分离效果最好.掌握了通过膜分离对富集高纯医用氧的相关工艺参数,在20 ℃、0.900 MPa、一级放空比为1、二级放空比为4的条件下制备出了符合国家标准的高纯医用氧,为进一步搭建二级膜循环系统积累了数据.