基于转向架焊接产线数字化的机器人智能集控关键技术

摘要:基于转向架焊接车间生产线智能化、自动化和数字化集控管理需求,开发设计了集PDM、QMS和MES为一体的焊接车间现场管理上层系统,基于转向架焊接产线数字化的机器人智能集控操作,借助数据接口实现对所有生产系统数据的有效流转与链接。该技术系统采用了集中管控、生产执行控制与可视化监控等模块,针对转向架焊接工艺特征与转向架焊接产线数字化生产需求,研发应用智能传感RFID、交互集成M2M、在线质量监测、集群控制和Digital Twin等诸多关键技术工艺,形成了高度柔性化、数字化、自动化合高效率的转向架焊接管控车间,实现了对夹具/胎位、设备、人员以及所有零部件等资源的实时调度、管理和监控。

关键词:转向架;焊接产线;数字化机器人;智能集控;关键技术

中图分类号:U466 收稿日期:2023-03-08

DOI:10.19999/j.cnki.1004-0226.2023.05.017

1 前言

焊接是一种广泛应用于轨道交通、汽车、航空航天以及船舶重工等装备制造行业的重要生产技术工艺。在信息化技术飞速发展的大环境下,自动化焊接技术融合了先进的数字化、自动化与智能化技术,形成了“中国制造2025”的战略发展体系。

焊接集控系统工艺是装备制造业发展的新型产物,目前我国焊接研究、智能化、数字化焊接集控工艺主要用于汽车生产车间工艺自动设计和焊接工艺质量优化与绩效评估等方面,但先前的信息采集技术明显落后于国外,专家系统信息缺失,焊接系统数字化、智能化和自动化水平程度较低,所以对汽车生产工艺的工程应用指导极为有限。

随着工业无线网络、RFID、传感器技术和MEMS技术不断成熟与发展,以工业物联网和互联网为代表的信息感知技术不断深入融合,促进了焊接工艺驱动式发展[1]。本研究基于物联网技术,融合了多维度泛在感知技术工艺进行实时信息参数采集、生产线过程检测、智能诊断、监控、决策、控制与维护,优化了智能化焊接集控工艺流程,提高了产品质量与生产效率。

2 基于转向架焊接产线数字化的机器人智能集控系统架构

焊接在汽车车间生产及交通装备制造技术领域有着广泛应用,它作为一种新兴的数字化工艺,在转向架焊接车间生产线中占有十分重要的地位,其融合了转向架焊接机器人以期达到“(准)黑灯化”工艺目标,基于智能集群控制技术,为企业焊接生产自动化、数字化与智能化工艺提升和推广奠定了坚实基础。目前,国内焊接生产线主要由IGM移位器、RGV焊接机器人与缓存架三部分组成,在生产车间作业过程中,依然存在诸多问题,比如设备长时间作业,工作单元和作业区域无人或少人作业,缺乏全自动化、全位置式焊接作业,因此迫切需要加强技术升级安全化、数字化和智能化改造[2]。

基于上述问题,为了实现焊接机器人、焊接产线系统集群控制與管控,加强焊接质量评估与在线监测,促进焊接机器人伺服、焊机、传动荷载及升降臂等部件健康管理,迫切需要建立集“人-机-料-法-环”管控为一体的焊接机器人信息高效采集与智能集控系统,以将汽车生产制造企业长期积累的知识和经验、焊接相关数据形成焊接共享模型库、知识库与数据库,通过对焊接机器人集控信息采集、存储、应用、监测等全景式的管控,减少设备控制不及时响应和层间缺陷,避免设备投用异常与系统停机风险,提高焊接质量,促使企业交通装备制造工艺由传统模式向智能化、数字化方向转变。

为了解决以上问题,充分满足上述智能化、数字化生产需求,本研究结合实际,提出了一种焊接机器人智能集控系统,如图1所示。该系统主要由生产执行控制、可视化监控与生产集中管控三大基本模块组成,其中,底层执行控制主要包含了智能机器人RGV调度控制、集群、异常停机报警和安全生产控制等四大基本模块,它能够实时采集和上传智能机器人作业的实际参数,并将所有工位设备生产日志数据,如上游车间质检信息、生产进度、物料异常信息、传递过程控制信息、工具工装信息、设备状态维护参数信息等,全部自动存储和传送到上游系统服务器中。RGV调度控制主要根据实际各工位数据和工件扫码信息,如单件序列号、产品图号、编码、设备名称、工件上下线时间、设备运行报警信息编号、设备运行编码日志等,对MES工单进行信息匹配,从而驱动物流设备信息反馈。此外,安全报警控制能够对汽车生产制造车间各子系统现场作业视频进行实时在线调用和监控,一旦发现存在异常状态,即刻报警并停止和终止智能化运行程序[3]。

3 相关的关键技术分析

3.1 IGM焊接机器多源数据采集

采集车间成套装备及IGM焊接机器人多源数据信息,是建立数字化、智能化集控系统的基本要求,目前,面向IGM焊接机器人智能集控系统的多源数据采集主要有以下几种方式:

a.基于TCP/IP以太网模式进行多源数据采集。此种方式能够实现远程智能化控制,而且信息采集内容极为丰富,在厂商出厂的信息采集系统中,主要配备了能与其他系统相互集成的局域网口,所以利用其接口功能,就能实现对DNC项目的多源数据采集,它已成为未来我国现场控制系统数字化、智能化发展的主流方向。

b.基于DNC局域网进行多源数据采集。这种技术可以实时针对焊接机器人智能集控系统运行以及车间设备程序运行中的开机、断电、报警、空闲等状态信息和开始/结束信息,同时还能多源采集所有设备操作提示、错误报警信息以及手动、编辑、MDI与系统运行状态信息,另外,还能采集设备主轴功率、刀具/设备参数、程序运行内容、运行履历数据等。

c.基于采集卡进行多源数据采集。基于采集卡可以采集到所有与生产设备I/O点相关的加工信息,它与控制系统无关,但是与数字化传感器对应连接,目前能够实时采集设备断电、加电、故障、压力、温度以及各种功率等多种信息参数。但该方式适用于无局域网络设备、无串口的IGM焊接机器人智能集控系统,在实际应用中,主要利用开关量、混合型与模拟量三种类型的采集卡进行多源数据采集。在本研究中,主要利用采集卡来多源采集焊接设备的焊接电压、电流与焊接速度参数。

d.基于组态软件进行多源数据采集。组态软件主要适用于PLC控制类的自动化设备,尤其是非数控类的电气设备均可直接对PLC相关信息进行读取,因此使用力控组态和组态王软件,即可多源采集PLC设备、系统中所保存的各种压力、温度等模拟量信息和I/O点信息,它能够将系统自动读取采集的多源数据信息实时存入到数据库中。相比而言,组态软件利用计算机进行多源数据采集,它能够基于组态网口或串口与PLC设备软件直接相连,因此将各个生产设备的数据集中到了一个可以进行直观管理的统一工艺流程下,通过数据处理,大大提高了设备监控效果,极大地方便了工艺设备图库优化管理,基于实时输出的系统曲线,即可借助组态系统集成开发出支持3D动态方式显示的形象逼真的工艺流程图,它能实时针对各个生产设备实时值、状态等多源信息参数予以显示[4]。

综上四种多源数据采集方法,组态方式稳定可靠,连接更加方便,而且数据采集过程涉及的相关硬件设备较少,基于易扩展、开放性强、适应性好、开发周期短以及经济性高等优点,本研究所有的PLC类控制设备均采用了组态方式进行多源数据实时、在线采集,对于未采用PLC方法直接进行控制的部分硬件接口数据、特定传感器数据以及相关监测设备数据、RGV运输小车数据、未开放的机器人系统等,均采用串口形式,基于I/O端口解析、TCP/IP协议访问等技术进行多源数据获取和采集,并将其统一存入便于系统访问的共享数据库中。

3.2 焊接工艺调用与远程推送

远程推送与调用焊接装备工艺程序:a.需要建立一套确保程序调用正确且符合焊接装备工艺生产现场的作业流程;b.需要建立稳健的焊接程序DNC网络管理系统,防止焊接装备工艺程序缺失或者上传下达不通;c.需要一套保证焊接程序正常的管理系统,并基于RFID构架进行程序参数识别与校验的规范技术手段[5]。

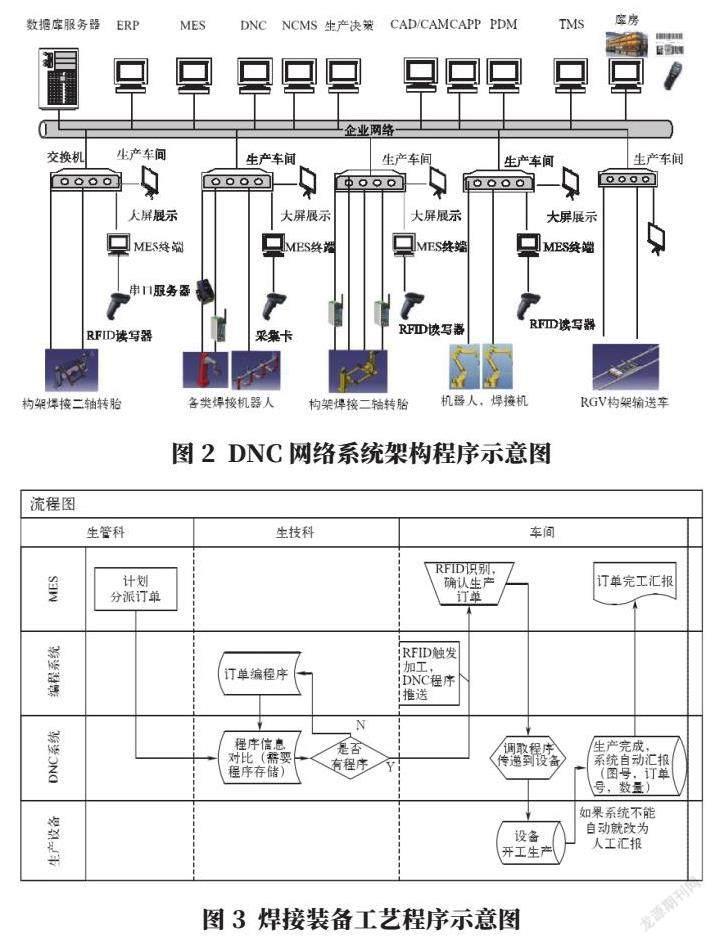

DNC网络组网部署与程序通信管理:a.需要组网部署与提升改造加工现场的数控系统,以满足远程通信与数控设备联网进行FIDIA控制、SIEMENS和FANUC系统控制基本要求。与此同时,通过部署实时监控的数控系统设备,针对加工现场的数控系统相关技术工艺参数及机器人本体进行数据采集。b.在数据网络通信管理中,需要采用“智能终端”串口通信方式,在现有以太网环境之下,基于标准的通信模块,实现对焊接机器人数控系统的集中、统一通信。c.焊接机器人需要作为车间局域网节点,被智能终端联入到数字化车间的以太网网络环境中。在此基础上,基于DNC数据传输功能进行加工程序远程请求、DNC服务器远程查询和焊接工艺库RFID识别触发接收、程序清单上传与自动接受、机器人操作面板远程比较、程序传输多重机制校验。通过网络化的双向数据管理和数控加工程序统一数据管理,从而保证机器人最佳的工作效率与负荷,確保系统数据传输准确无误与稳定快捷与可靠安全。图2、图3分别为DNC网络系统架构与焊接装备工艺程序示意图[5]。

3.3 数字孪生焊接虚实监控管理

在焊接装备工艺程序运行过程中,首先需要搭建虚拟仿真环境,构建实现焊接全过程虚实同步监控管理的数字孪生焊接工位系统,基于模块化、通用化的RFID构架校验与识别程序,对焊接装备工艺真实物理行为高保真映射的数字孪生系统应用层、驱动层、感知和设备层等进行数据集成化管理,从而驱动焊接工位异构多源数据支持三维焊接工位模型实时数据虚拟分析,由此满足使用者基于实时数据驱动的预测仿真、实时监控和焊接追溯分析[6]。目前,开发数字孪生系统主要包含Unity3D数字化建模、3D Studio Max数据驱动和CAD物理场景轻量化建模渲染三个步骤,基于虚拟仿真环境和特定的运动约束关系进行焊接车间运行数据刷新、存储、分析和请求响应等,准确进行物理空间与数字空间集成与管理。而在应用服务层,主要包含自由和固定视角监控、机器人运行状态展示以及机器人故障维护保养、健康监测、阈值报警等,通过人机交互与多视角展示,基于数字孪生系统进行焊接质量信息管理和转向架焊接车间设备典型故障维修诊断。

4 结语

针对转向架焊接工艺、设备长时间作业,工作单元和作业区域无人或少人作业,缺乏全自动化、全位置式焊接作业的特点与流程缺陷,对焊接过程的物流执行、质控和生产安全等关键工序进行了数字化、自动化与智能化改造,同时结合转向架焊接工艺生产过程中的在线监控,分别基于IGM焊接机器多源数据采集技术、焊接工艺调用与远程推送技术以及数字孪生焊接虚实监控管理技术等,对车间的设备、人员、零部件以及夹具/胎位等所有资源进行调度管控,形成了高度柔性化、自动化与智能化、数字化的高效率焊接管控车间,充分满足了汽车生产制造企业多种个性化产品定制、多品种产品并行生产的关键技术需求。

参考文献:

[1]谷玉玲,叶茎轿车侧围外板总成PLM产线规划的研究[J]轻工科技,2021,37(10):25-26+28

[2]唐明明基于数字孪生的船舶组立焊接生产线可视化监控与应用方法研究[D]镇江:江苏科技大学,2021

[3]赵雪霏,时景光,王毅,等浅谈新能源汽车电池框架总成焊接工艺的优化[J]锻压装备与制造技术,2021,56(1):108-111

[4]张世炜,洪坤磊,李晓甫,等基于Tecnomatix的半挂车产品混线生产仿真研究[J]制造业自动化,2020,42(12):58-62

[5]魏文锋基于激光视觉焊缝跟踪技术的工业机器人焊接智能产线的设计[J]科技创新与应用,2020(24):84-85

[6]徐斌高速车车体长大部件的柔性化工装及数字化焊接产线的建设及应用[Z]北京:机科发展科技股份有限公司,2019

作者简介:

刘世强,男,1986年生,实验师,研究方向为汽车车身、工业机器人。