特殊医学用途全营养配方食品湿法和干法工艺对比初探

麻开香,孙瑞芬,吴帅,李安平,王立峰,张庆芝

1.云南中医药大学(昆明 650000);2.山西振东制药股份有限公司(长治 046000);3.北京沣瑞医药科技有限公司(北京 100176)

特殊医学用途配方食品(food for special medical purpose,FSMP)简称特医食品,也叫医用食品,是指为满足进食受限、消化吸收障碍、代谢紊乱或者特定疾病状态人群对营养素或者膳食的特殊需要,专门加工配制而成的配方食品,包括特定全营养配方食品、全营养配方食品、非全营养配方食品[1]。该类产品须在医生或临床营养师的指导下单独食用或与其他食品配合食用[2]。

20世纪80年,特医食品以肠内营养制剂形式进入中国,并按照药品进行监管,需通过药品程序注册后才能上市销售,导致国外医用食品进入国内市场较难[3]。根据原国家食品药品监督管理总局的统计数据显示,2016年我国以药品名义批准注册的肠内营养制剂有62个,涉及国内生产企业6家、国外生产企业8家,市场总产值约20亿元[4]。这一产业现状显然不能满足市场需求,临床上患者的营养不良会影响治疗与康复的进程。有数据显示,我国住院患者营养不良发生率为30%~55%,在一些重症患者中营养不良的发生率可达80%[5]。而对于某些特定疾病的人群,特医食品是必需品[6]。中国于2015年修订《食品安全法》,赋予特医食品独立的法律地位,明确其属于“特殊食品”并实行严格监管,随后原国家食品药品监督管理总局于2016年发布《特殊医学用途配方食品注册管理办法》及一系列的配套文件,截至2021年底,国家市场监督管理总局共批准81款产品[7]。

据统计,2013年全球特医食品市场规模为700亿元,年复合增长率约6%,但中国仅占全球的1%。营养不良患者特医食品的使用率方面,中国与发达国家也存在较大差距,美国的使用率约65%,英国约27%,而中国仅为1.6%。预计到2030年,国内特医食品市场份额将达5 000亿元,面对这一巨大的市场需求,国内特医食品企业和相关的研究机构,要加强研发投入,加快研究进度,才能有所突破[8-9]。

粉状特医食品的工艺主要有干法、湿法、干-湿复合法[10]。湿法工艺的特点是能耗大,产品均匀性相对较好,生产期间对热敏性营养素造成一定程度损失;干法工艺的特点是能耗低、工艺设备简单,不会造成营养素损失。国外多采用干法工艺,但其缺点就是某些微量元素不易在产品中混匀,影响产品的质量。基于前期已对干法、湿法及干-湿复合工艺中营养素的均匀性进行了研究,表明干法工艺也可以达到混合性的要求[11-12]。《特殊医学用途配方食品通则》及其问答对特医食品中的营养成分限值有严格限定,除了满足混合均匀性要求外,营养成分符合性更是判定产品质量的关键指标,因此重点进行粉状全营养特医食品的干法和湿法工艺对比研究,考察2种工艺过程中营养成分的损耗率,旨在为特医食品的配方设计提供数据支持,为商业化生产线建设及设备选型提供理论基础和实践依据。

1 材料与方法

1.1 材料与试剂

速溶乳清蛋白粉(德国Sachsennilch);MCT粉、植物脂肪粉Omega157(均为马来西亚kerry);复合维生素;复合矿物质;胆碱(复配食品添加剂,上海励成生物工程有限公司);低聚半乳糖57S[量子高科(中国)生物股份有限公司];麦芽糊精(保龄宝生物股份有限公司);谷氨酰胺(河南金润食品添加剂有限公司);胶原蛋白肽(F);鱼油微囊粉(OMAX FLOW 50%,上海普洛钦国际贸易有限公司);甜菊糖苷(河南省所以化工有限公司)。

1.2 仪器与设备

三维运动混合机(SYH-10,常州市高强干燥设备有限公司);高效液相色谱仪(waters e2695、2489UV/Vis Detector);电热鼓风干燥箱(GZX-9070MBE,上海博迅医疗生物仪器股份有限公司);C18柱(Luna®5 μm C18,250 mm×4.6 mm);电子天平(PL1001-L,梅特勒-托利多仪器(上海)有限公司);pH计[FE20,梅特勒-托利多仪器(上海)有限公司];小型喷雾干燥仪(B-290,瑞士步琦有限公司)。

1.3 试验方法

1.3.1 加工工艺

1.3.1.1 干法混合工艺流程(图1)

图1 干法混合工艺样品制备流程

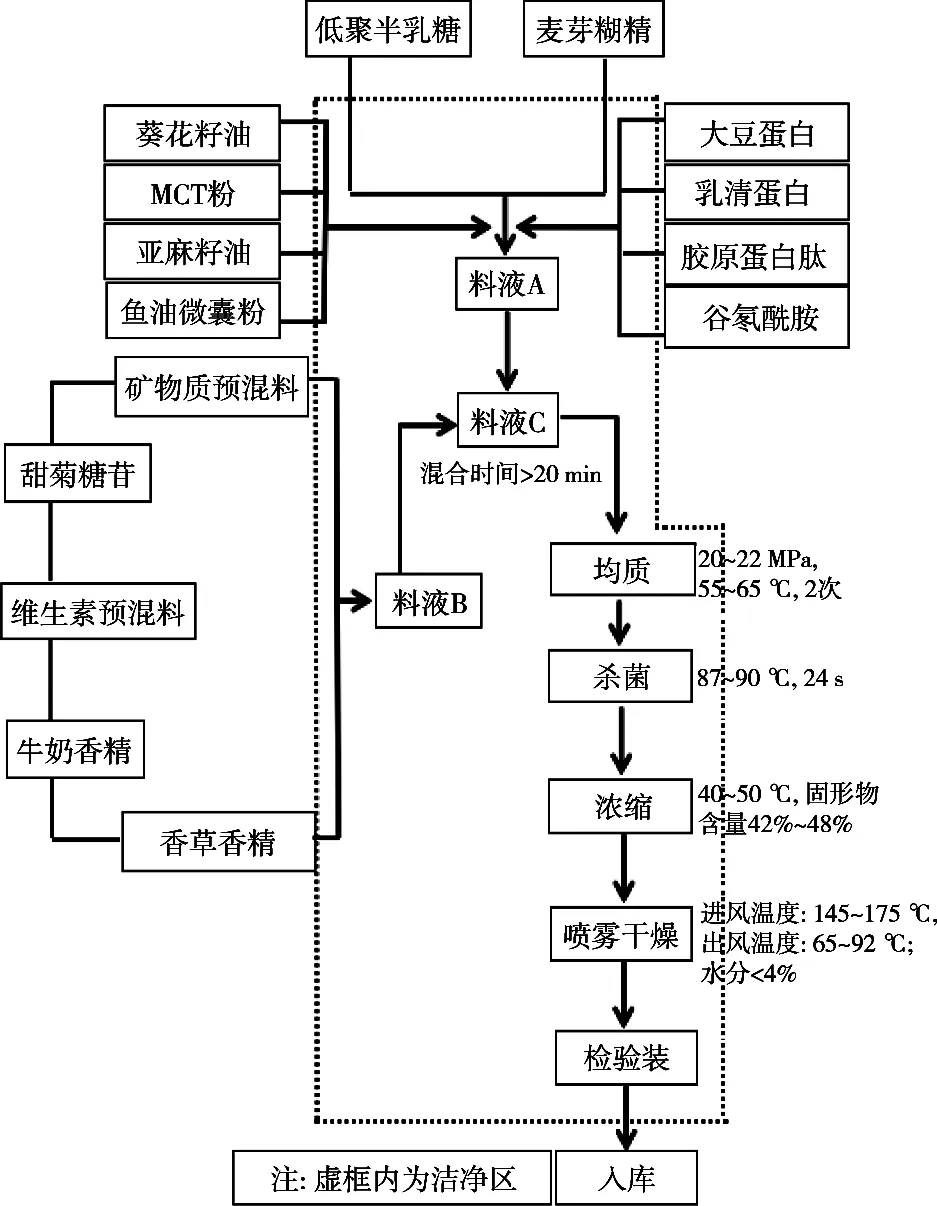

1.3.1.2 湿法混合工艺(图2)

图2 湿法混合工艺样品制备流程

1.3.2 感官评定

以粉状全营养配方食品的色泽与组织状态、滋味与气味、冲调性为指标,进行感官评价。评定参考RHB 204——2004《婴儿配方乳粉感官评鉴细则》[13],详见表1。

表1 感官评分标准

1.3.3 理化指标测定

按照GB 5009.3——2016《食品中水分的测定》进行水分测定;按照GB 5009.4——2016《食品中灰分的测定》进行灰分测定;按照BJS 202102《特殊食品渗透压测定》进行渗透压测定。

1.3.4 营养成分测定

1.3.4.1 能量及宏量营养素测定

按照GB 29922——2013《特殊医学用途配方食品通则》进行能量检测;按照GB 5009.5——2016《食品中蛋白质的测定》进行蛋白质含量检测;按照GB 5009.6——2016《中脂肪的测定》进行脂肪含量检测;按照GB 28050——2011《预包装食品营养标签通则》问答(减法)进行碳水化合物检测。

1.3.4.2 维生素和矿物质测定

根据GB 29922——2013《特殊医学用途配方食品通则》及问答要求,特殊医学用途全营养配方食品必须添加的13种维生素类和12种,其中大部分维生素类对温度、湿度、光、氧及pH等敏感[21]。据报道:维生素A对外界理化因素都很敏感,在高温高湿条件贮存3个月只有2%的保留率,维生素B1在高湿条件下贮存21 d后仅剩48%[14];在45 ℃、75%相对湿度下保存20 d,维生素D3保留率为80.27%[15];在40 ℃恒温储存20 d后维生素K保留率为39.84%,维生素C保留率为79.78%[16];维生素B12在喷雾干燥的奶粉中损失率为20%~35%[17]。试验以干法工艺及湿法工艺制备得到的产品中各维生素的检测值与初始理论值比较考察工艺中维生素的损耗率。矿物质元素较稳定,一般不易引起损耗,因此选取含量最高的钾、含量最低的硒及中间含量的钙、铁进行验证。方法参照GB 29922——2013《特殊医学用途配方食品通则》中表2规定的检测方法进行测定。

表2 理化指标检测结果

1.3.5 损耗率的计算

损耗率按式(1)计算。损耗率负值越小,表示营养素损耗越多。

2 结果与分析

2.1 感官结果分析

根据全营养配方食品感官评分标准(见表1),对2种工艺获得的产品进行感官评分。总分为100分,即总分最高分100分,单项最高不超过单项规定的分数,最低是0分。总分计算时在全部总得分中去掉1个最高分和1个最低分,按式(2)计算,结果取整。单项得分计算时,在全部单项得分中去掉1个最高分和1个最低分,按式(3)计算,结果取整。

根据评分结果绘制感官雷达图,见图3。湿法工艺样品的感官总体优于干法工艺,喷雾干燥产品的溶解性、颗粒度和冲调性较好[18],除滋味及气味外,湿法工艺制备的样品其色泽、组织状态、冲调性均优于干法工艺样品。

图3 2种工艺样品感官评分雷达图

2.2 理化指标测定结果分析

2种工艺制备的样品水分、灰分、渗透压检测结果见表2。

结果表明:2种工艺制备的产品水分、灰分≤5%,符合同类产品要求[19];渗透压指标与同类产品接近[20],2种工艺制备的产品此3个指标无明显差异。

2.3 营养成分测定结果分析

2.3.1 能量及宏量营养素

2种工艺制备的样品宏量营养素及能量的测定值见表3,损耗率见图4。从表3和图4可以看出,2种工艺制备的产品能量及宏量营养素检测结果与初始理论值比较无明显变化,在检测精密度范围之内,与王玉萍等[22]的研究结果一致,可认为2种工艺中宏量营养素均未引起明显损耗。

表3 能量及宏量营养素检测结果

图4 2种工艺宏量营养素损耗率

2.3.2 维生素

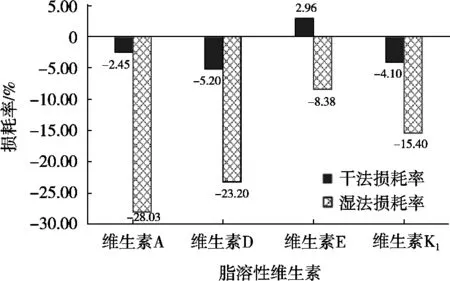

2.3.2.1 脂溶性维生素

2种工艺制备的样品脂溶性维生素损耗率见图5。干法工艺脂溶性维生素的损耗率均在10%以内,在检测精密度范围之内,可认为未引起明显损耗。而湿法工艺的脂溶性维生素损耗率明显大于干法工艺,其中维生素A的损耗率最大,为28.03%,其次为维生素D(23.20%)、维生素K1(15.40%),而维生素E未引起明显损耗,与孙健等[23]的研究结果一致。

图5 2种工艺脂溶性维生素损耗率

2.3.2.2 水溶性维生素

2种工艺制备的样品水溶性维生素损耗率见图6。干法工艺中水溶性维生素的损耗率均在10%以内,在检测精密度范围之内,可认为未引起明显损耗。而湿法工艺的水溶性维生素损耗率明显大于干法工艺,其中维生素C的损耗率最大,为42.50%,其次为维生素B1(20.80%)、维生素B2(17.20%)、维生素B12(15.40%)和维生素B6(13.60%),其余5种维生素在检测精密度范围之内,可认为在该工艺下未引起明显损耗。维生素对外界因素如光照、温度、湿度、氧气等条件较敏感,尤其以维生素C热敏性强,且具有强还原性,在金属离子如铜、铁存在下可加速其氧化,所以维生素C的损耗率最大,此次研究中湿法工艺中损耗率达到42.50%,进一步验证与已报道[23-25]研究结果相似。

图6 2种工艺水溶性维生素损耗率

2.3.3 矿物质

2种工艺制备的样品矿物质损耗率见图7。2种工艺制备的样品矿物质营养素损耗率均在10%以内,其中以湿法工艺中铁的损耗率最大,为8.80%,但在检测精密度范围之内,可认为未引起明显损耗。矿物质本身性质较为稳定,对空气、温度、光照等外界因素的耐受性比维生素强,损耗率相对维生素也低[24]。

图7 2种工艺矿物质损耗率

3 结论

干法工艺基本不会引起营养素的损耗。湿法工艺制备的产品性状、冲调性及营养素的含量均匀度较好,但对维生素造成一定程度的损失,其中以维生素C、维生素A、维生素D、维生素B1、维生素B2、维生素K1、维生素B12较为明显,损耗率分别为42.50%,28.03%,23.20%,20.80%,17.20%,15.40%和15.40%。因此,在配方设计时,需要考虑适当提高这些营养素的强化值,以确保产品含量符合GB 29922——2013《特殊医学用途配方食品通则》要求。其余营养素均未引起明显损耗。

2种工艺制备的样品各营养素检测结果符合GB 29922——2013《特殊医学用途配方食品通则》要求,试验表明2种工艺均可以为商业化放大生产提供实践依据和理论基础,但干法和湿法工艺各有优缺点,而干-湿复合工艺可以结合二者的优点。因此后期可对湿法工艺相关参数进一步优化及进行干-湿复合工艺的研究,以期为商业化生产线建设及设备选型提供更全面的理论基础和实践依据。