再析圆盘摩擦损失对不锈钢排污泵水力性能的影响

蒋忠根,梁红

(浙江丰球克瑞泵业有限公司,诸暨 311800)

潜水式不锈钢排污泵作为水处理机械中的重要增压设备,具有结构紧凑、重量轻、耐腐蚀等众多优点[1],广泛应用于工业和城市给排水、园林喷灌、石油化工及航空航天等众多领域。因其分布范围广且使用量较大,能源消耗多,如果在设计时能够尽量提高电泵效率,不仅能够提升泵的综合性能,同时能为用户和社会节省更多的能源消耗。潜水排污泵的损失包括水力损失、机械损失、容积损失三项,而机械损失中最大的损失又是圆盘摩擦损失[2]。骆大章等[3]提出圆盘摩擦损失在低比转数离心泵能量损失中占有重要地位。刘厚林等[4]通过对不同圆盘摩擦损失计算公式的计算分析与比较,提出了不同比转速的离心泵应用不同的公式来计算。并通过回归分析方法修正了圆盘摩擦损失的计算公式。何希杰等[5]对低比速离心泵圆盘摩擦损失功率试验数据进行回归分析,通过大量计算得出了低比速离心泵圆盘摩擦损失的计算公式。包括其他很多学者也对圆盘摩擦损失对离心泵造成重要影响进行了大量摸索与试验研究。但由于水泵设计理论仍处于半经验、半理论的阶段,很多计算公式与实际仍有一定的差距。笔者通过结合公司实际案例,以WQ40-3-1.1B 不锈钢排污泵设计开发举例说明,结合圆盘摩擦损失原理,从影响离心泵机械损失中的圆盘摩擦损失角度出发,通过降低圆盘摩擦损失对离心泵的影响来提升电泵性能,经过理论计算与对比试验论证了圆盘摩擦损失对潜水式排污泵效率有较大影响[6]。

1 潜水式不锈钢排污泵结构与工作原理

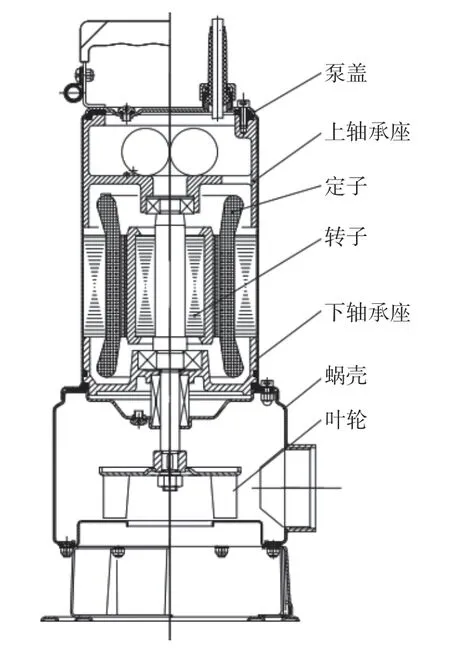

本文所阐述的WQ40-3-1.1B 潜水式不锈钢排污泵(图1)由不锈钢泵盖、上轴承座、定子、转子、下轴承座、蜗壳、叶轮等组成。与流体介质接触的零部件均由奥氏体不锈钢304 或316 材料制作而成。因电泵采用了奥氏体不锈钢板制造而成,该泵具有节能环保、冷却性能好、重量轻等优点。

图1 WQ40-3-1.1B 潜水式不锈钢排污泵结构图Fig.1 WQ40-3-1.1B submersible stainless steel sewage pump structure diagram

潜水式不锈钢排污泵工作原理是运行时通过定子旋转磁场的作用来带动转子作高速旋转运动,而转子再带动叶轮对介质流体做功,介质流体在离心力的作用下,被甩向叶轮外缘,经涡壳流道流向水泵的出水管路[7]。通过叶轮的不停旋转,使得流体在叶轮的作用下不断流入与流出,从而来实现输送介质流体的目的[8]。

2 案例描述

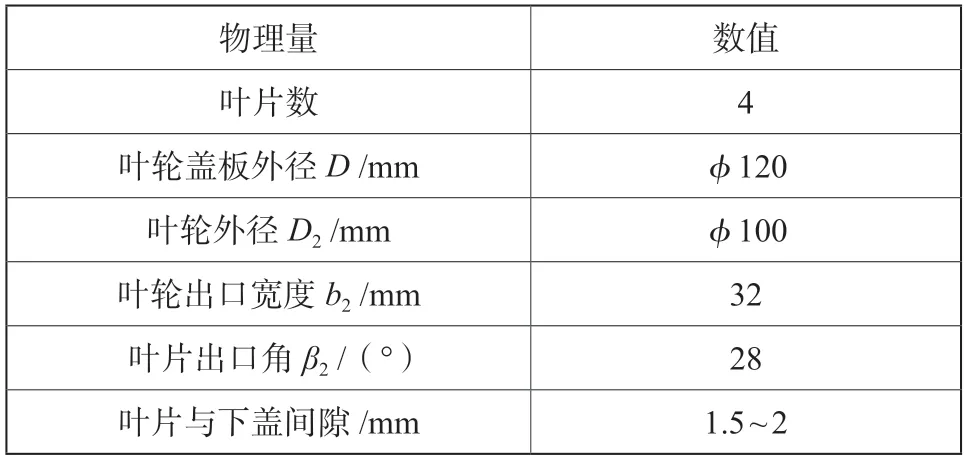

国外某客户要求开发设计一款用于农田施肥用的耐腐蚀且排污性能优良的潜水式排污泵,电泵的性能参数要求:额定流量Q为40 m3/h,额定扬程H为3 m,电泵功率要求为1.1 kW,电机转速为2 860 r/ min,电压为230 V。由于该泵使用场合为大流量、低扬程。且电泵还要求具有较强的耐腐蚀与排污性能强的要求,因此设计时选择了以奥氏体不锈钢304 材料拉伸一体成形的不锈钢潜水排污泵结构,设计型号为WQ40-3-1.1B。考虑到不锈钢冲压件的通用性原则,叶轮盖板设计时借用了公司原来QDX15-10-0.75B 泵的叶轮盖板(直径为φ120)。因篇幅有限,水力设计相关教程中已有较为详细的说明。且本文旨在研究圆盘摩擦损失对电泵性能的影响,因此省略了叶轮与涡壳相关水力部件设计时的步骤计算。WQ40-3-1.1B 不锈钢潜水泵水力部件叶轮的设计相关参数具体见表1。

表1 WQ40-3-1.1B 不锈钢潜水泵叶轮参数Tab.1 WQ40-3-1.1B stainless steel submersible pump impeller parameters

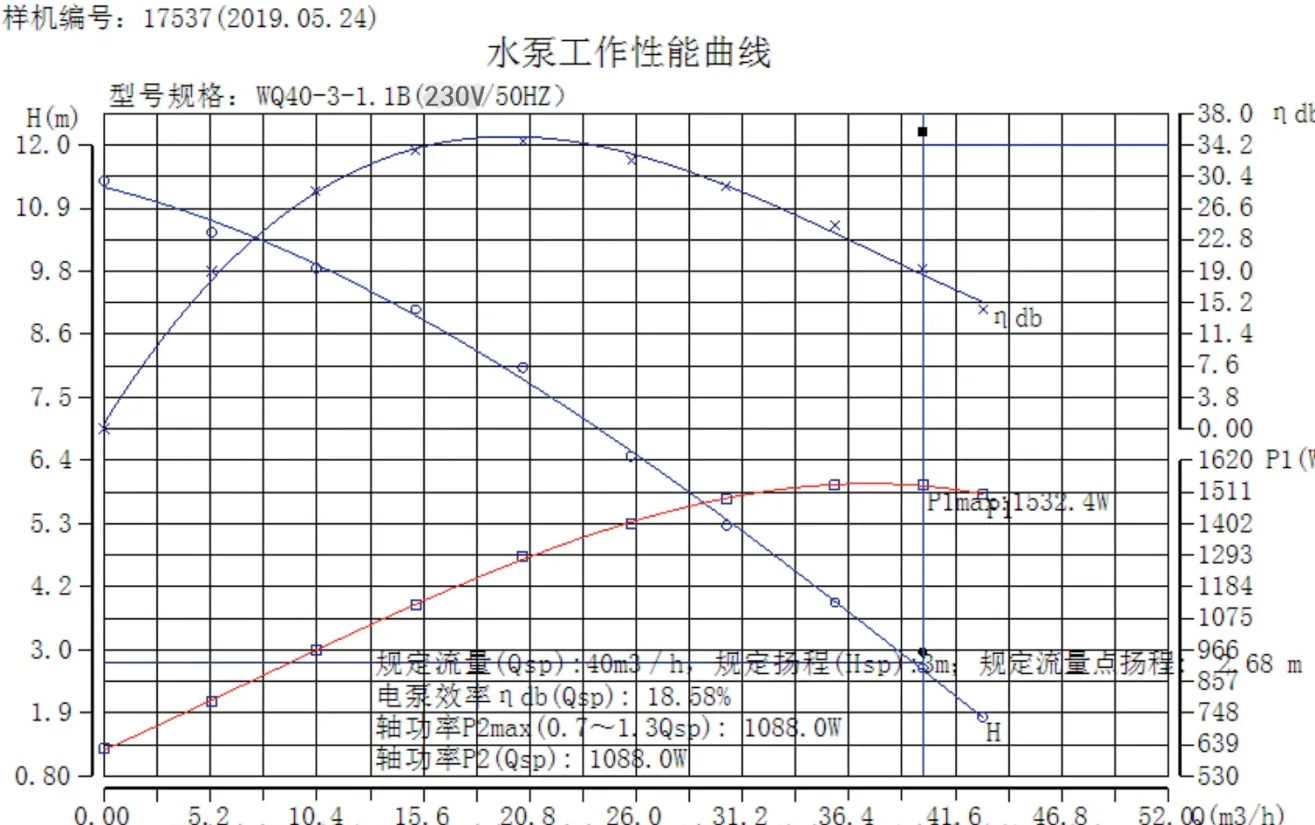

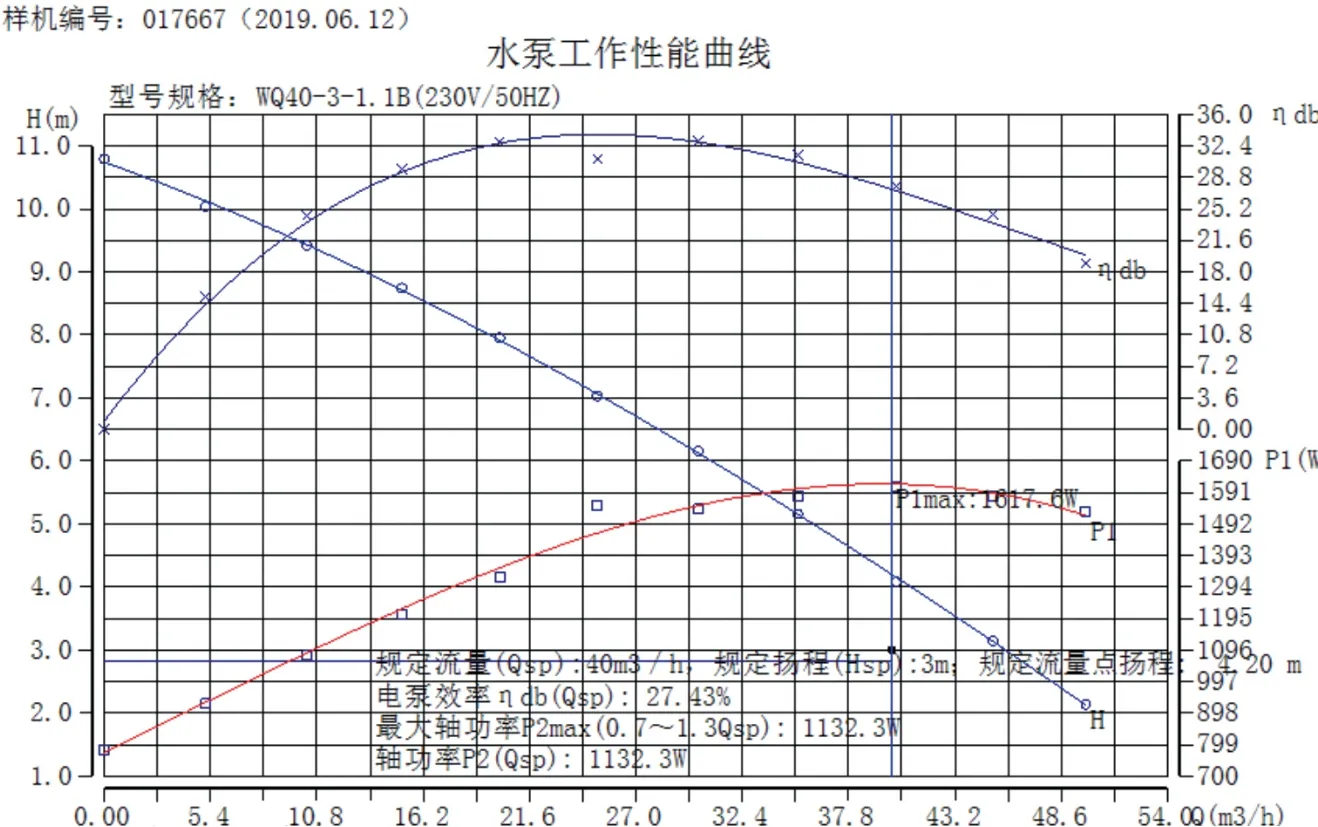

在电泵设计时,为确保电泵性能并提升电泵效率,将开式叶轮叶片与下盖间隙设计得尽量小,要求装配后叶片与进水盖板间隙控制在1.5~ 2 mm 间为佳。考虑到叶片与进水盖板间隙较小,由于该叶轮是焊接式结构,为了确保叶轮焊接后尽量平整,叶轮轴套与叶轮盖板设计成轴向台阶式结构,从而有效防止叶轮盖板与轴套在焊接过程中产生形变,从而导致装配过程中擦叶现象发生。WQ40-3-1.1B 样泵设计、制造完成后,在公司的开式试验台上进行电泵全性能试验,整个测试系统由潜水泵样机、出水管道、DN50涡轮流量传感器、压力变送器、智能流量转速测量仪、智能压力测量仪、电参数测量仪、RDC2512B 智能低电阻测试仪等组成。通过测试得到的性能曲线如图2所示。

图2 WQ40-3-1.1B 不锈钢排污泵性能曲线Fig.2 WQ40-3-1.1B stainless steel sewage pump performance curve

从图2 中性能曲线可以看出,WQ40-3-1.1B 样泵在额定流量40 m3/h 时,实际扬程约为2.7 m 左右,与客户要求额定扬程为3 m 仍有一定的差距。在额定流量处电泵的输入功率已达到了1 537 W,且电泵机组效率略偏低,约为18.6%左右。从智能转速仪表显示电泵转速仅为2 642 r/min,经计算电泵的转差率达到了11.9%。从以上电泵测试的这些数据显示,在额定流量Q 处样泵已经出现了过载现象。

3 理论分析与改进

从WQ40-3-1.1B 样泵测试报告看到,样泵的试验性能与客户要求已基本上相近,在流量Q为40 m3/ h 时,扬程H约为2.7 m 左右。根据离心泵设计理论,将叶轮外径D2再适当加大,就能够提升电泵水力性能。根据离心泵切割定律计算如下:

式中H'——额定扬程,m;

H——实际扬程,m;

D2'——改进后的叶轮外径,m;

D2——改进前的叶轮外径,m。

由式(1)公式计算可得,3/2.7=(D2'/ 0.1)2

经过计算,D2'=105 mm;将叶轮外径D2从φ100 加大到φ105 后重新进行性能试验。试验发现电泵输入功率与电流均有一定程度上升,但额定流量与扬程却没有明显变化,这明显与泵设计理论相悖。经过进一步分析发现造成电泵水力性能没有上升的原因,在于该泵在过载情况下,加大叶轮外径D2反而引起电泵转速的下降。泵转速的下降,抵消了原本想通过加大叶轮外径D2来实现提升电泵的水力性能的效果,从而出现了以上与泵切割定律相悖的假象。因此在泵已经过载的情况下,想通过加大叶轮外径方法来提高电泵性能方案是无法实现的。

经过进一步分析发现导致电泵效率偏低的原因在于叶轮盖板借用引起圆盘直径过大,造成叶轮圆盘摩擦损失大。考虑到电泵性能与设计要求相近,因此降低叶轮的圆盘摩擦损失,电泵性能可以得到有效提升。根据文献[2]提出的圆盘摩擦公式计算如下:

式中Pm3——圆盘摩擦功率,PS;

u2——叶轮出口圆周速度,m/s;

D2——圆盘直径,m;

ρ——泵输送液体密度,kg/m3;

g——重力加速度,m/s2;

n——额定转速,r/min。

由式(2)、(3)计算可得:

经计算,WQ40-3-1.1B 离心泵的圆盘摩擦损失功率达到了660 W,这是造成电泵额定流量点扬程偏低及电泵效率低的关键原因。因此如果要提升样泵的整体性能,通过减小叶轮盖板外圆直径的方案来降低圆盘摩擦损失是可行的。考虑到冲压模具与焊接工装的通用性原则,样泵叶轮选用了直径为φ104 的叶轮盖板,为确保方案可行,运用以上圆盘摩擦损失功率计算公式计算如下:

根据文献[2]的圆盘摩擦公式计算,如果将叶轮圆盘直径从φ120 减小到φ104,圆盘摩擦损失功率将从原来的660 W 下降到324 W。查GB/T 25409—2010 小型潜水电泵标准,1.1 kW 单相电泵的电机效率按65%计算,因此改进后的电泵机组效率提升值计算如下:

式中 Δη——电机效率提升值;

Pm3——改进前的圆盘摩擦功率,W;

Pm3'——改进后的圆盘摩擦功率,W;

η2——电机效率;

Pa——泵额定功率,W。

由式(4)计算可得:

经过以上理论计算,将圆盘直径从φ120 减小到φ104 时,电泵机组效率理论上将提高19.85%左 右。

4 试验验证

为验证以上理论计算的正确性,将样泵叶轮盖板外圆减小到φ104 后进行试验验证,测试后得到的性能曲线如图3 所示。

图3 WQ40-3-1.1B 不锈钢排污泵改进后性能曲线Fig.3 WQ40-3-1.1B performance curve of improved stainless steel sewage pump

从图3 可以看到,通过将叶轮盖板外圆φ120减小到φ104 后,电泵额定流量40 m3/h 处扬程点有了较大的提高,从初次设计时的2.78 米上升到4米,同时设计点电泵效率从原来的18.58%上升到27.43%,提升近9%。电泵转速从原来的2 642 r/min提高到2 781 r/min,显然已经符合设计要求。

5 结束语

本文结合WQ40-3-1.1B 潜水式不锈钢排污泵设计开发中出现的泵规定流量点扬程与电泵效率偏低现象进行了分析探讨,发现在电泵过载的情况下加大叶轮外径D2未必能够提升电泵水力性能。最终通过减小圆盘摩擦损失方法来提升电泵性能。经圆盘摩擦损失功率理论计算与试验验证,圆盘摩擦损失对电泵水力性能有重要影响。