医药固体制剂产线自动布局及优化算法研究

程孟璇,邱雪皎,刘霓昀,党秀,缪怡君

(中国电子工程设计院有限公司,北京 100142)

在“工业4.0”和“中国制造2025”的战略背景下,借助数字孪生技术能够多、快、好、省、合规、智慧地创造下一代工厂。随着中国经济的快速发展,叠加国内医疗体制改革、人口老龄化等因素的影响,国内医药市场飞速发展[1-2]。2022 年的《十四五医药工业发展规划》提出:医药工业将进入加快创新驱动发展、推动产业链现代化、更高水平融入全球产业体系的高质量发展新阶段。在数字化的背景下,利用数字化的方法实现符合医药行业布局逻辑和药品生产质量管理规范(Good Manufacturing Practice of Medical Products,GMP)的制药工厂自动布局对医药行业尤为重要[3]。在医药领域,固体制剂占据着国际用药主流剂型的地位,且在国际市场中,其预计将以6.5%的市场增长率快速上升[4]。固体制剂工艺设备标准化程度高且通用性强,工艺流程成熟稳定,具有典型性,因此本文选择以固体制剂为切入点进行数字化自动工艺布局设计。

固体制剂工厂不同于其他高科技厂房,工艺房间众多,且制药工序长、工艺复杂,在布局设计时不仅要考虑生产工艺流程的流畅性[5-8],还要考虑到GMP 中一些为保证药品质量和安全设置的条例。其中最主要的一点,就是在制药工厂中的主要设备需要布置在单独的房间中形成一个工艺站,而不是简单的流水线大开间式厂房。这就使得这些设备和相应的设备间绑定为一个整体。考虑到此特殊需求,在自动工艺布局时可以引入模块化的思想,将设备房间模块化[9]。那么工艺布局就简化为一定约束条件下的矩形排样问题,寻求合适的算法解决矩形排样问题即可找到工艺布局的最优解[10-12]。

1 自动工艺布局流程

进行制药工厂工艺布局设计,首先要对工艺流程及工艺设备进行梳理,即传统制药工厂设计的第一步——物料衡算及设备选型;确定工艺流程及工艺设备后,将工艺设备固化在设备模块中,并形成符合制药工程要求的设备房间模块;最后,由于厂房的布局设计必须符合药品生产要求,应当能够最大限度地避免污染、交叉污染,因此布局设计时需要按照工艺流程对设备房间进行矩形排样,形成自动工艺布局[13]。

1.1 物料衡算及设备选型

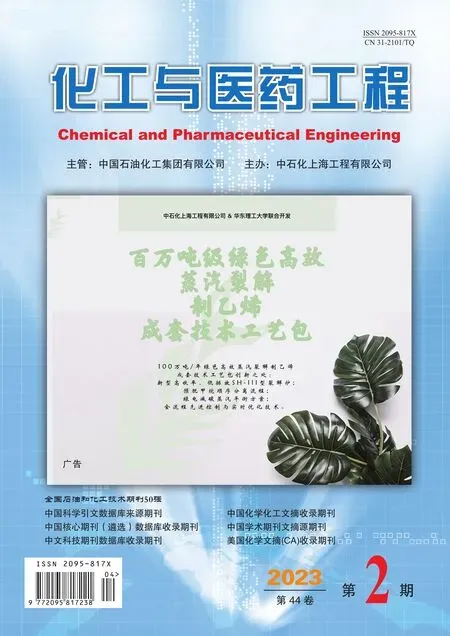

普通口服制剂种类虽然繁多,但生产工艺流程之间相差并不大,一般都包含粉碎、筛分、称量、配制、制粒、干燥、总混、剂型塑型、内包装、外包装等工序,主要区别仅在于剂型不同(如压片、包衣、胶囊、颗粒)和包装形式不同(如板、瓶),导致剂型塑型和包装工序的设备型式有所不同[14-16]。由于片剂工艺流程普适性高,因此以片剂为例进行工艺流程梳理,如图1 所示,按照该工艺流程进行物料衡算和设备选型工 作。

图1 片剂的典型工艺流程图Fig.1 Typical technological process of tablets

物料衡算是固体制剂工艺设计的基础,决定了各工序的生产能力,为各工序的设备选型提供依据。设备选型则依据各工序每班生产能力,结合各工序的生产类型、工作时间计算各工序设备单批最低的生产能力。依据设备单批最低生产能力进行设备选型,从工艺设备数据库中选择符合产能要求的设备型号和所需设备数量。

1.2 设备及房间模块化

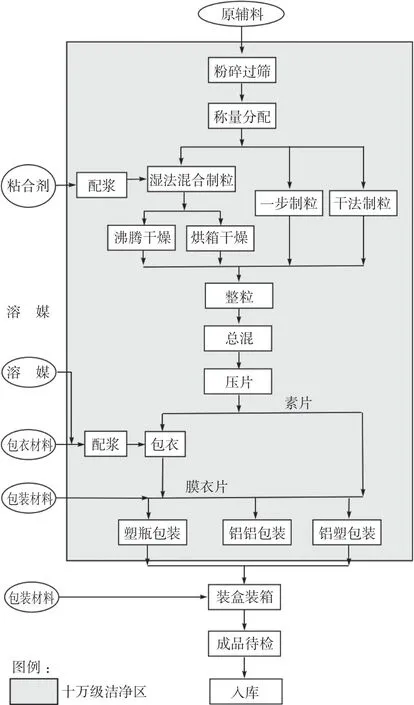

确定设备选型及数量后,即可确定所需设备三维空间需求的设备级关键参数,包括:设备外型、投影面积、上料方式、辅助设备、人员操作空间、设备朝向等。采用模块化的方法对固体制剂的主要工序进行总结,形成结构化、图形化的设备级二维模块[17-18]。因此,在自动布局时,只须运行代码检查图形有无相互干涉情况,即可判断设备级空间需求是否得到满足,这有助于判定结果的有效性并简化排布算法。以某一胶囊填充机为例,其设备级二维模块如图2 中所示。为标准化设备级二维模块,在构建模块时应将设备操作面统一设置在y 轴的正方向上。另外,结合实际工厂布局需求,在布局设备房间时,二维图块的y 轴正方向应置于设备间门的同方向,以实现设备操作面在靠近门一侧的设备朝向需求。

图2 某一胶囊填充机的设备级二维模块Fig.2 Equipment level 2D module of a capsule filling machine

将设备级二维模块及工艺要求固化在矩形的设备间中,可得到房间级二维模块(包括生产房间、辅助房间、辅机房间及过道)。根据药品生产质量管理规范、人物流分离、物流路径最短、洁净级别协调等要求,运用几何排列算法、模拟退火算法等,将房间级二维模块的矩形进行排布优化(常用排布为“回字形”、“L 字形”、“一字形”等),即可得到多方案自动工艺布局。本文将以某制药工厂实际产能需求及工艺布局为实验对象,以Visual Studio 可视化可编程软件为基础手段,重新进行数字化自动工艺布局设计,并与当前布局方案进行对比分析,以验证自动工艺布局的合理性。

2 算法基础

2.1 几何排列算法

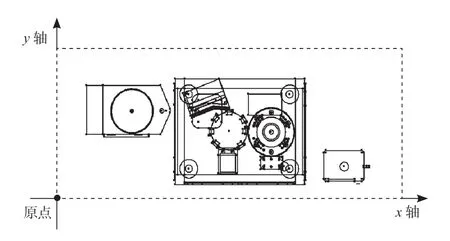

自动工艺布局的算法中主要用到的几何排列算法为:判断两矩形是否会互相干涉,即是否发生重叠。具体几何排列算法流程如图3 所示:首先,求解两个矩形在x方向和y方向上的最大坐标和最小坐标;然后,进行一系列判断,简单来说就是,若在x方向或y方向上,满足其中一个矩形的最小坐标大于等于另一个矩形的最大坐标,或者其中一个矩形的最大坐标小于等于另一个矩形的最小坐标,则可得到矩形A与矩形B 不重叠,反之,则重叠。

图3 几何排列算法流程图Fig.3 Flow chart of geometric arrangement algorithm

2.2 模拟退火算法

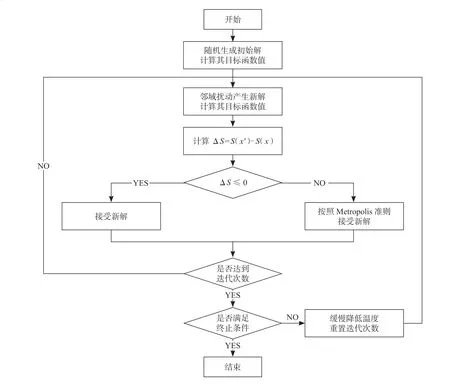

退火是指将固体加热至温度足够高,随后以足够慢的速度进行降温,从而释放内部应力,使得原子得以重新排列,当温度降为常温时达到基态。模拟退火算法就是仿照固体退火的过程,寻求全局最优解的算法[19],其基本流程图如图4 所示。首先,温度T充分大,并随机生成初始解,定义评价函数S(x),并将初始解代入评价函数得到S(x);而后通过临界扰动得出新解并代入评价函数S(x');之后计算ΔS=S(x')-S(x),若ΔS≤ 0,则新解直接替代原解,反之,则按照Metropolis 准则接受新解,具体为以e-ΔS/T的概率接受新解。当达到迭代次数后,判断是否满足终止条件,若满足则终止程序,反之则重置迭代次数并继续迭代优化。

图4 模拟退火算法流程图Fig.4 Flow chart of simulated annealing algorithm

3 数学模型

3.1 假设条件

根据实际布局要求和上述算法基础,对制药数字化自动工艺布局问题中的数学模型作出如下假设和统一:

(1)房间级二维模块i的位置为其中心坐标的位置(xi,yi),设置其短边边长为wi,其长边边长为li;

(2)第一个排布的房间级二维模块的左下角为坐标原点;

3.2 约束条件

根据GMP 和实际布局需要,在进行矩形排样时设定以下约束条件,以标准化矩形设置条件:

(1)在房间排布时,默认以房间短边li排布在x方向,通常在3~4m 范围内;

(2)主要设备房间要沿着主要物流路径(即洁净走廊)顺次排列;

(3)利用3.1 中的几何排列算法,使得两相邻房间不出现干涉或重叠的情况;

(4)主要工艺房间的相对顺序不变;

(5)中间只放中转间(在实际的药厂中最常使用的排布方式)

3.3 目标函数

规定布局面积S为评估算法的目标函数,将目标函数作如下定义:

式中i——设备间总数量;

Lm——设备m的短边长,即矩形在x方向的边长;

Wm——设备m的长边长,即矩形在y方向的边长。

3.4 算法流程

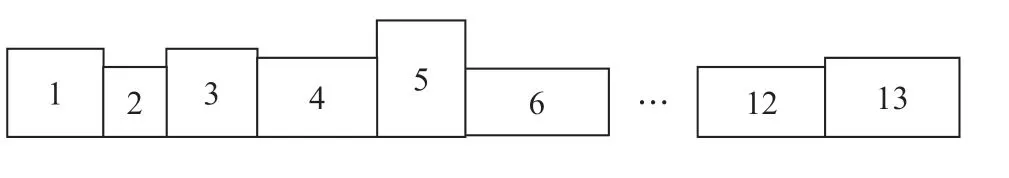

(1)将所有矩形模块按照一维方向进行顺次排列,如图5 所示,并计算除中转间的总长度,记作L,则其中m为房间级二维模块总数量,且由于中转间在布局中间位置,可在其他房间完成布局后考虑,因此将房间m(即最后一个房间)记作中转间。

图5 一维矩形模块排列方式Fig.5 Arrangement method of one-dimensional rectangular modules

生成初始解,即所有主要工艺房间按照工艺顺序依次排列,辅助房间按顺序依次排列。例如:若房间1~ 6 为按工序排列的主工艺房间,房间7~ 13 为辅助间,且其中房间13 为中转间。将房间顺次排列记作初始解a=a0,则a0=(1,2,3,4,5,6,7,8,9,10,11,12,13)。

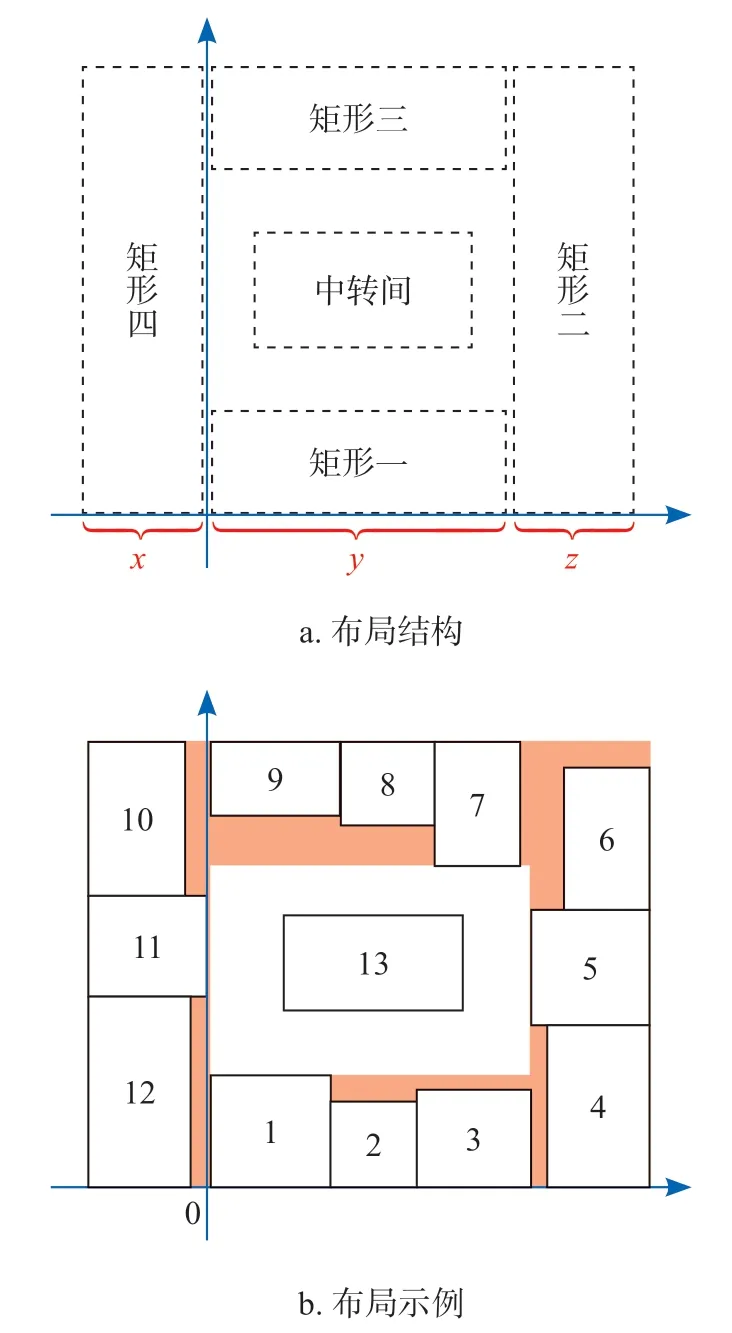

进入循环,并将回字形布局方案记作f(a)。对应排列顺序形成的布局形式如图6(a)所示,从坐标原点开始沿矩形1~ 4 的顺序依次按照a0数组顺序布入房间级二维模块。由于矩形周长固定,当矩形越接近正方形时整个矩形布局面积越小,因此设置一个参照边长L/4。在图6(a)中的布局结构整个矩形布局的长为x+y+z,即由矩形一搭叠矩形二和矩形四共同组成。为实现整个矩形布局面积在当前房间次序下最小,可引入搭叠原则,即让矩形一、三的长略小于L/4,矩形二、四的长略大于L/4,这样可使得整个布局更接近正方形。例如,以图6 所示模块为例,其具体实现步骤为:房间1~ 3 布局在矩形一中,且其长度和小于L/4,且房间1~ 4 的长度和大于L/4,则房间1~ 3 布局在矩形一中,房间4 在矩形二中;房间4~ 5 布局在矩形二中,且其长度和小于L/4,而房间4~ 6 的长度和大于L/4,因此将房间4~ 6 布局在矩形二中,房间7 进入矩形三中,以此类推,直至除中转间外所有房间均布局到矩形一到四中。所有模块放入矩形一到四中后,将每个矩形中的所有模块以宽度最大的模块的宽度为基准,补齐所有模块,如图6(b)中的红色虚线框所示,使得布局的每条边上的房间级二维模块等宽,最后在布局中间放入中转间,即可得到最接近正方形的布局方案,也就是f(a)。

图6 对应排列顺序形成的布局形式Fig.6 The layout form by the corresponding arrangement order

对于布局方案f(a),其矩形一和矩形三的长边边长差记作Δl,矩形二和矩形四的宽边边长差记作Δw,迭代(方案改变)次数n记为0。

(2)进入全局判定条件,若满足全局判定条件则立即跳出循环并输出满足全局判定条件的解。设回字型布局方案的面积利用率为s,则:

其中,房间理论最小面积是由设备清单决定的所有房间级二维模块(含走廊)的最小面积,而房间实际面积为整个布局的面积,当房间实际面积越小时,布局的面积利用率越高。设定全局判定条件为s≥0.6,若满足,则直接退出全局循环,并输出之前所有方案结果xn;若不满足,则输出结果xn,并进入局部判断条件,判断是否进入循环。其中,xn=(an,s,Δl+Δw)。

(3)进入局部判断条件。

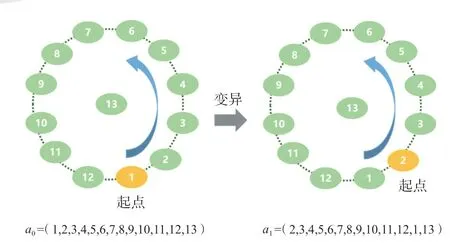

若Δl+Δw≥2,则不满足局部判断条件,进入局部循环,那么:将所有房间顺序进行微调,文中称为“变异”,调整方式如图7 所示,将所有房间(除中转间在中间固定)逆时针方向排成圆圈并依次取房间级二维模块排布至图6 所示布局中,变异则是将以下一房间为起点取至所有房间进入布局中为止。变异后继续对该回字型布局方案进行判定,并输出当前结果。

图7 算法中房间顺序变异方式Fig.7 Room order mutation method in the algorithm

若Δl+Δw<2,则认为面积利用率较高,达到局部最优解,跳出局部循环,并在“进化”和进化次数判定后重新进入循环初始位置当中。将所有主工艺房间重新按顺序排列,即(1,2,3,4,5,6),再将所有除中转间外其他房间以随机的方式放入主工艺房间之间,形成新的房间排序,在本算法中将此种变化称为“进化”,进化次数加一。若进化次数不大于程序所设置的进化次数上限,则继续对进化后的回字型布局方案进行条件判定,并输出当前结果;若进化次数大于所设置的进化次数上限,则直接输出之前所有方案结果(x0,…,xn-1)。

(4)输出所有结果并结束。

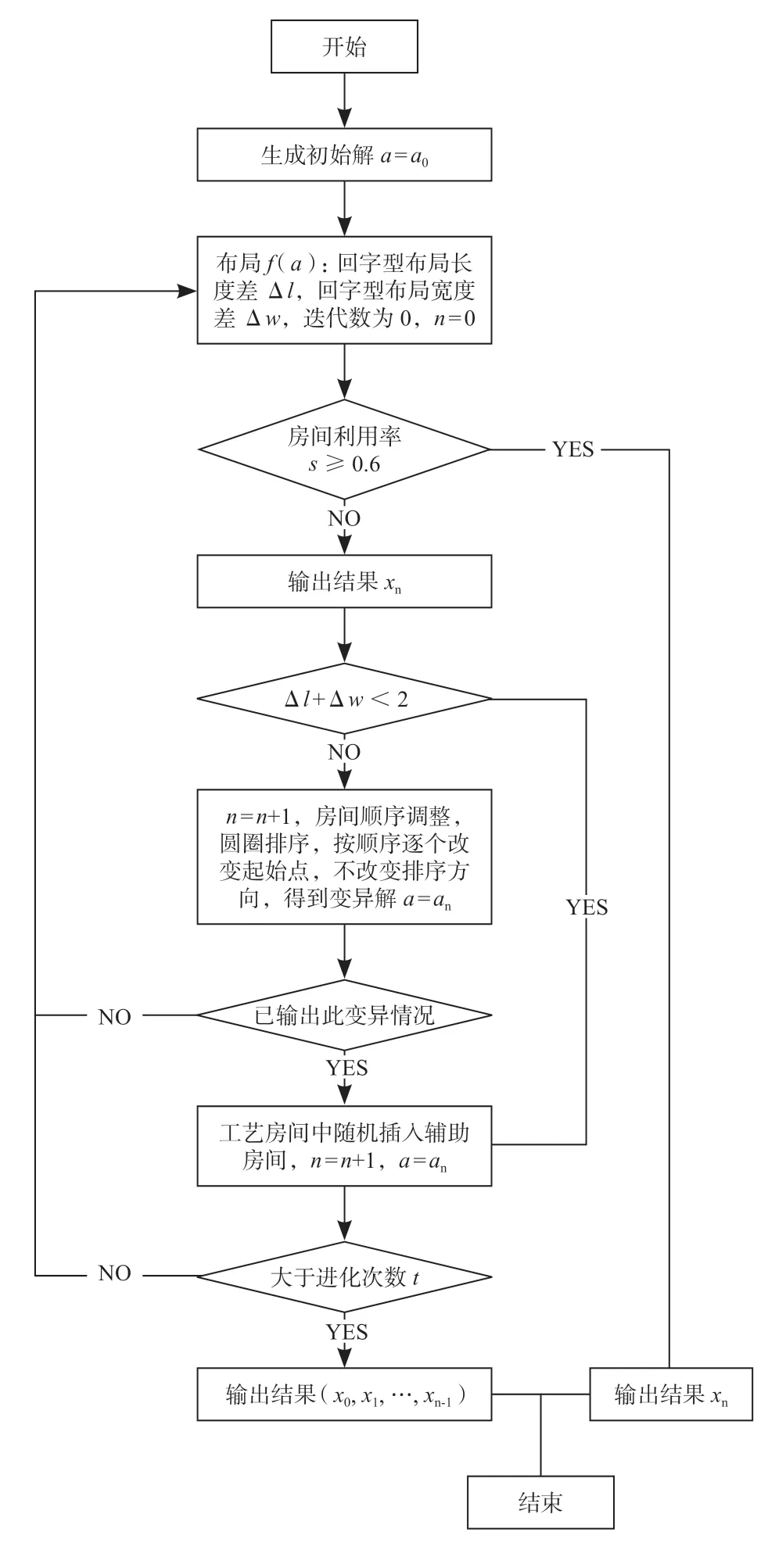

基于最优位置算法和模拟退火算法的医药固体制剂自动布局算法框图如图8 所示。

图8 自动布局算法框图Fig.8 Automatic layout algorithm block diagram

4 实例应用

本研究将模拟退火算法应用于医药工艺布局中,旨在寻找工艺布局的面积最优解,结合传统设计对医药厂房进行辅助设计。

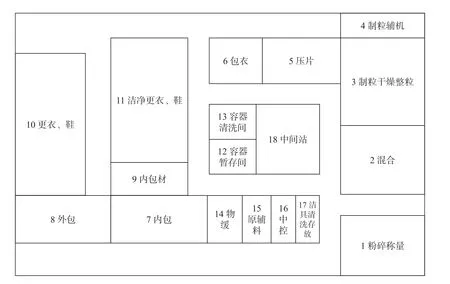

以某实际固体制剂项目A 为例,其实际布局如图9 所示,整个厂房布局占地S=586.6 m2,主要项目参数为:

图9 项目A 平面布局图纸(简化)Fig.9 Plan Layout Drawing of Project A(simplified version)

产品名:X

产品类型:包衣片

单位产品重量:0.5 g/片

产能:90 000 000 片/年

产品产能比例:0.4

包装:10片/板,2板/ 盒,5盒/包,10包/箱

年生产天数:250 天

日生产时间:12~ 14 h/天

班次:2 班/天

每班工作时间:6~ 7 h

产线数量:1

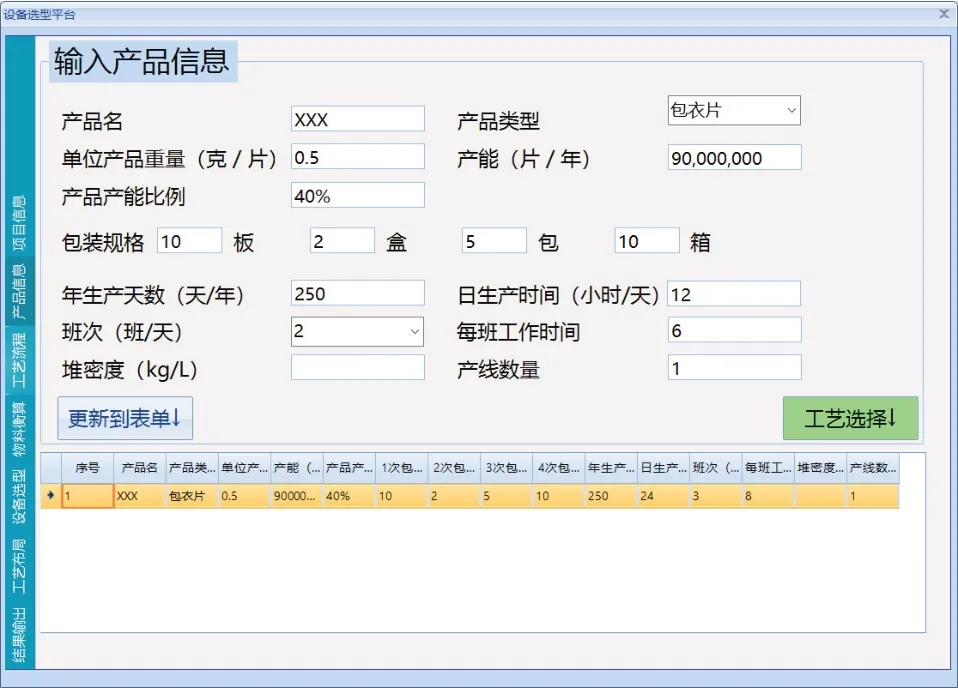

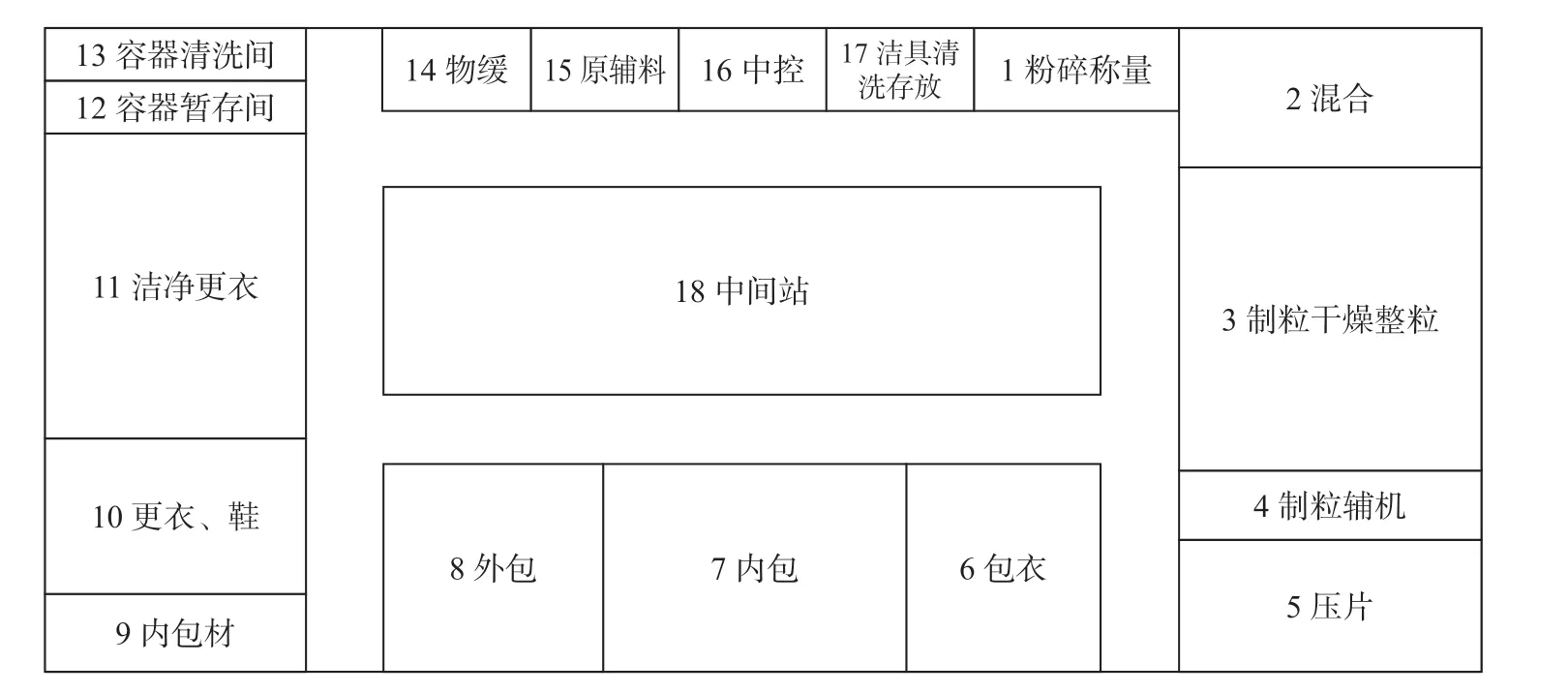

将产品关键参数输入到系统程序中(如图10 所示),按照实际所需生产产能进行物料衡算和设备选型,得到相应的设备和房间需求后进行基于模拟退火算法和几何排布算法的矩形排样,进行多次迭代及优化后得到面积利用情况最优的布局方案(如图11 所示)。整个布局长度为33.20 米,宽度为15.50 米,总面积为S=514.6 m2。

图10 系统程序输入参数界面Fig.10 System program input parameter interface

图11 固体制剂自动布局最优方案(供参考)Fig.11 Optimal solution of automatic layout for solid preparation(for reference)

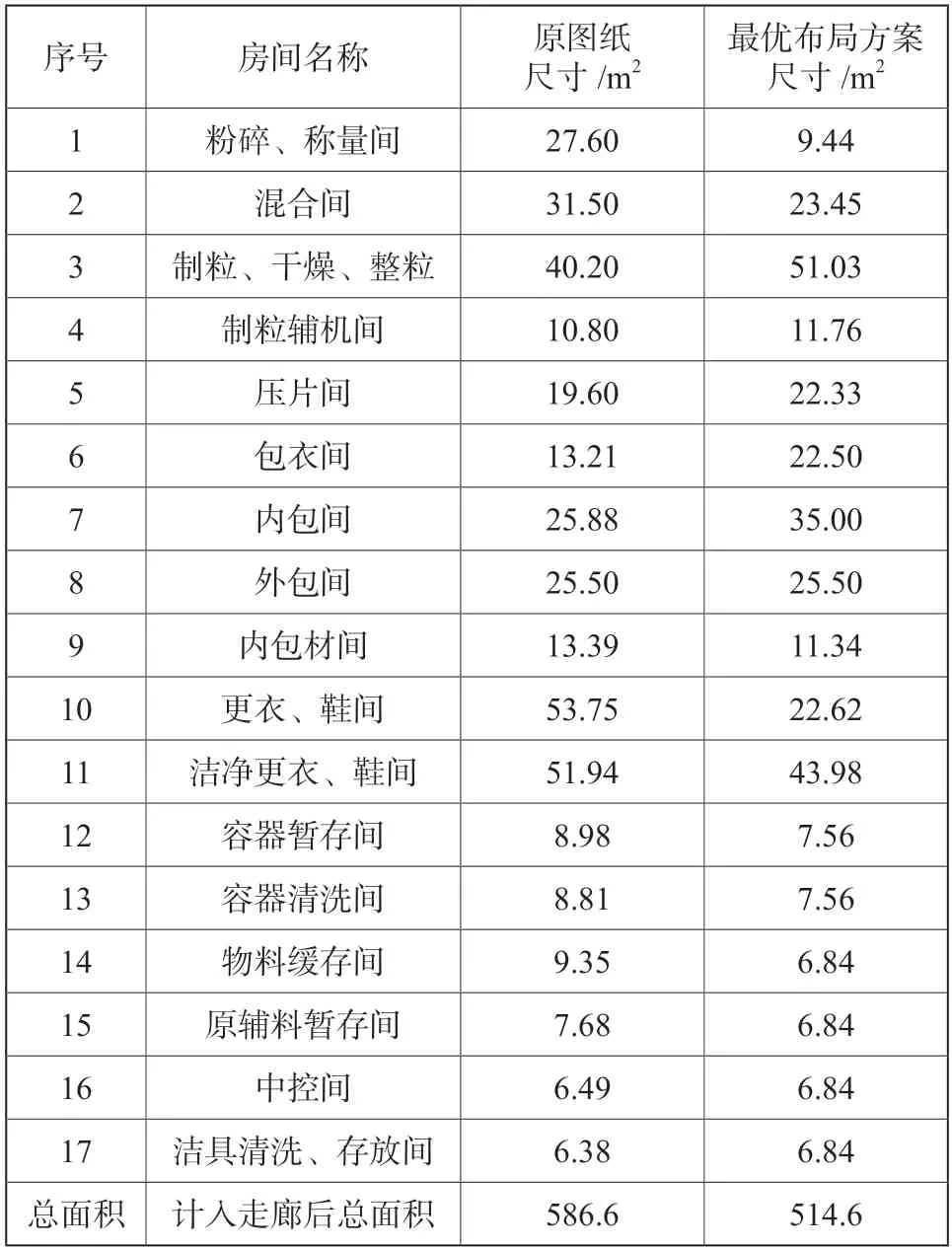

项目A 原图纸与自动布局方案房间具体尺寸的对比情况如表1 所示,在符合设备尺寸要求的前提下,大部分房间尺寸都有所缩小,厂房布局面积得到一定程度优化。

表1 项目A 原图纸与自动布局方案房间尺寸对比Tab.1 Comparison of room dimensions between original drawings of project A and automatic layout scheme

通过对比图9 和图11 可知,自动布局方案包括原图纸中的所有功能间,且设计按照最大限度地避免污染、交叉污染原则,符合药品生产质量管理规范。

通过上述智能化手段,多次迭代寻求布局方案,可以在方案设计阶段,作为辅助手段提高设计效率。

5 结束语

本文基于模拟退火算法,采用数字化手段得到一个面积相对较优的布局方案,符合当下社会中建立高效型、节约型企业的要求,其核心是使模拟退火算法在医药工艺布局中发挥一定的应用潜力,为医药工程设计领域提供了一种新的思路和方法。

本文提到的方法可结合传统设计对医药厂房进行辅助设计,无法替代传统设计。未来将继续进行大量数据采集以进一步完善和优化本方法,达到模拟真实医药工程设计的目标,为行业的发展带来突破,为医药工程设计提供更加科学、高效的解决方案。