Al/HMX复合含能材料的制备及其燃烧特征参数研究①

扈颖慧,王旭文,张 健,梁家燕,杨玉林*,林凯峰,帅 永

(1.哈尔滨工业大学 化工与化学学院,哈尔滨 150001;2.哈尔滨工业大学 能源科学与工程学院,哈尔滨 150001)

0 引言

复合固体推进剂主要由燃料、氧化剂、粘合剂、固化剂等组成,作为一种固体含能材料,燃烧时组分间发生氧化还原反应产生高温气体和能量,为固体火箭发动机提供驱动力和动力源[1-2]。由于铝粉(Al)具有高燃烧焓、高能量密度、低耗氧量、价格便宜且易得等特点,是目前端羟基聚丁二烯(HTPB)固体推进剂中应用最广泛的金属燃料[3-5]。然而,Al易被氧化,其表面通常覆盖有2~5 nm 的非晶氧化物惰性壳层,将阻碍内部活性铝的点火和充分参与燃烧反应。因此,Al的可靠点火和高效燃烧很难完全实现[6]。此外,当Al颗粒在更高的温度下点燃时,颗粒往往会在固体火箭发动机推进剂的燃烧表面聚结和凝聚成大尺寸的Al凝团,Al凝团的存在导致两相流动损失,当热能不能完全转化为动能时,固体推进剂的能量释放效率和燃烧性能会大幅度降低[7]。

为了降低Al的团聚烧结并提高其燃烧性能,科研人员进行了大量的研究。例如,减小Al颗粒尺寸制备纳米Al[8],形成高反应性亚稳态复合含能铝热剂[9-10],或者进行Al表面修饰(包覆和核壳结构)[11-12]等。其中,Al的表面修饰是提高Al能量释放效率和燃烧性能最有效的方法策略之一。MILLER等[13]对Al进行全氟聚醚(PFPEs)包覆处理,Al颗粒在环氧基结构中减少团聚现象的发生,燃烧性能得到大幅度提升。YANG等[14]以Al为燃料、PVDF为气体发生剂,采用静电喷雾法制备一种紧密均匀包覆的微球颗粒,直径为1~5 μm,该Al/PVDF复合含能材料比Al的反应放热更剧烈,当PVDF的含量从5%增加至15%时,燃烧时间从3510 ms降低至219 ms。SONG等[15]通过自组装法制备了Al/CuO铝热剂,DSC结果表明,Al/CuO共混物在711 ℃(Al熔化后)只有一个放热峰,说明Al/CuO共混物的分解过程为液固反应。相比之下,自组装法制备的Al/CuO铝热剂在554 ℃和663 ℃出现两个放热峰,分别对应Al与CuO的固-固反应和熔融Al与CuO的液-固反应。此外,自组装法制备的Al/CuO铝热剂的总反应热(2070 J/g)比Al/CuO共混物的总反应热(1493 J/g)高577 J/g。由此可见,对Al进行表面修饰,可显著提升其铝热反应性能和燃烧性能。

新型高能炸药是提高固体推进剂高能量水平的主要路径之一[16]。目前,奥克托今(HMX)、黑索金(RDX)和六硝基六氮杂异戊兹烷(CL-20)等硝胺类高能炸药在推进剂中的应用,进一步提高了推进剂的比冲[17-18]。将高能硝胺炸药对Al进行表面修饰,在解决Al团聚烧结的同时,还可以提高复合材料总体能量释放量。例如,王宁等[19]对 Al/RDX的反应分子动力学进行了研究,结果表明,Al(111)晶面能够促进RDX的分解,反之RDX的分解产物使Al颗粒的表面Al2O3壳的整体稳定性降低。ZHONG等[20]在此基础上提出,Al@Al2O3在热RDX环境内,Al2O3壳层逐渐变厚,内部活性Al熔融表现出更强的内应力,当壳层破裂后发生爆炸反应,在热RDX环境中,Al原子爆炸后扩散使反应更充分。HMX,无吸湿性,爆速、热稳定性优于黑索金[21-22]。然而,HMX修饰Al表面改善燃烧性能的研究较少。

综上所述,本文将高能炸药HMX包覆在Al表面,通过制备球形包覆结构的Al/HMX复合含能材料来提高Al的热反应性能和燃烧性能。采用物理混合法、溶剂-反溶剂法和溶剂蒸发诱导自组装三种方法制备Al/HMX复合材料,对比制备方法对材料形貌结构、热分解性能、燃烧性能和燃烧残渣的影响规律,揭示包覆结构Al/HMX复合材料优异燃烧性能的原因。

1 实验

1.1 原材料与试剂

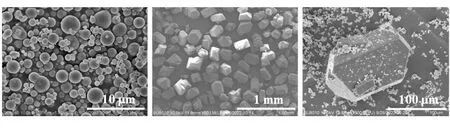

Al原料,粒径0.5~5 μm,活性铝含量>99.0 %,球形结构,颗粒表面光滑,无团聚现象(图1(a))。HMX原料为宝石棱形结构,晶体相对完整,为室温稳定存在的β晶型,粒径50~400 μm,纯度>99.0 %(图1(b))。丙酮为国药集团生产,纯度(m/m)≥99.5%,使用前未做任何纯化处理。

1.2 制备过程

物理混合法:称取0.5 g HMX和0.5 g Al(HMX/Al质量比1∶1),在涡旋振荡器上以2000~3000 r/min的频率震荡5~30 min得到Al/HMX-1物理混合样品。

溶剂-反溶剂法:0.5 g HMX加入到50~100 ml丙酮中超声溶解10~30 min,向上述溶液中加入0.5 g Al(HMX/Al质量比1∶1),分散1~2 h均匀后,在20 ℃下以2~5 ml/min的速率滴加水至过量,过滤洗涤干燥得到Al/HMX-2样品。

溶剂蒸发诱导自组装法:0.5 g HMX加入到50~100 ml丙酮中超声溶解10~30 min,向上述溶液中加入0.5 g Al,分散1~2 h均匀后,得到Al/HMX/丙酮悬浮液,然后将上述悬浮液转化为小液滴,在75~85 ℃加热条件下丙酮溶液蒸发,然后样品在~50 ℃干燥器内干燥30~60 min,最后得到Al/HMX-3样品。

1.3 样品表征

扫描电子显微镜(SEM)(Hitachi SU8000)用于分析样品的结构和形貌。能量色散光谱仪(EDS)用来表征材料的元素分布情况。激光粒度仪(Mastersizer)对样品的粒度进行测试分析,水作为分散剂。傅里叶变换红外光谱仪(FT-IR)(Thermal Tisher Nicolet IS8facilities)用以分析 400~4000 cm-1范围内样品的官能团信息。使用 X 射线粉末衍射仪(XRD)(MiniFlex600,Rigaku)分析样品的物相结构。X射线光电子能谱仪(XPS)(美国Thermo Fisher Scientific K-Alpha)对样品的原子质量分数进行测试。

热重/差示扫描量热仪(TG/DSC)用于表征样品的热反应行为(NETZSCH STA449F5)。对于每次测量,将约 1 mg 样品放入铂/氧化铝坩埚(带盖)中,然后在 氮气气氛下,以 10 ℃/min的加热速率从 40 ℃加热至 800 ℃。

燃烧热通过 Parr 6200 氧弹热量计测量,将 0.2 g 样品置于充有3 MPa O2的氧弹中,在 20 V 电压下,通过电热镍铬丝点燃,通过燃烧前后体系温度的变化计算燃烧热值。

燃烧性能由高速相机(PCO,德国)与热红外成像仪(INFRATEC,德国)记录。将 30 mg 样品置于点火台上,通过激光点火装置(上海御虹激光设备有限公司)引燃(500 W功率,50%输出,作用时间为2 s),高速摄影机和热红外成像仪记录样品整个燃烧过程的图像,根据火焰大小、火焰开始出现到结束的时间(燃烧时间)、燃烧温度变化,分析材料的燃烧性能。高速摄影机和热红外成像的最大采样率分别为 20 000 fps和 232 fps。

(a)Raw Al material (b)Raw HMX material (c)Al/HMX-1 composite

2 结果与讨论

2.1 形貌表征

物理混合法制备得到的Al/HMX-1样品呈无规则形貌,大粒径的HMX和小粒径的Al杂乱无章的聚集在一起。此外,部分Al也会粘附到HMX的表面,这主要是混合过程中颗粒之间相互碰撞通过物理作用力而吸附在一起(图1(c))。溶剂-反溶剂法制备得到的Al/HMX-2样品也呈现无规则形貌,但HMX在溶解-析出过程中形貌发生了较大改变,从原来的宝石棱形转变为表面粗糙的三角或立方型,粒径也减小为5~40 μm。与Al/HMX-1相比,Al/HMX-2样品中Al大部分粘附在HMX表面使得接触面积更大,各组分分布也更均匀(图1(d)~(e))。经过溶剂蒸发自组装处理后(Al/HMX-3样品),HMX经过溶解再重组的过程,HMX在Al固体表面自组装,部分颗粒表面呈现针状粗糙的表面,这也可能是HMX快速重结晶过程导致(图1(f)~(h))。Al/HMX-3复合样品的D50=6.651 μm。Al/HMX-3样品的粒径尺寸远小于HMX的颗粒尺寸,又相对μAl颗粒更大、表面更粗糙,初步判断HMX包覆在Al表面。EDS元素分布分析表明,N、O和Al元素均匀分布在球体表面,进一步表明球形包覆结构Al/HMX-3复合样品中Al和HMX分布更均匀、接触更紧密[23]。由于HMX易分解,当扫描电镜腔中15 kV高速电子作用到HMX上时,部分HMX分解并坍塌,暴露出包覆结构复合材料中的Al颗粒(图2),单个Al/HMX复合微球中有多个Al粉颗粒,说明Al/HMX-3复合材料中存在铝团簇。

图2 Al/HMX-3复合材料的EDS元素分布图Fig.2 EDS-mapping of Al/HMX-3 composite

对于单质炸药而言,包覆度一般指单质炸药颗粒中被包覆表面积与其总表面积之比,基于只存在于单质炸药中的某元素XPS强度(或峰面积)的变化,用来表征包覆效果。本研究选择Al元素来计算HMX对Al的包覆效果,计算公式(1)如下[24]:

(1)

式中R为包覆度:WAl0为Al原料表面的Al原子质量百分数;WAlc为Al/HMX-3复合材料表面的Al原子质量百分数。

通过XPS对Al原料和Al/HMX-3复合材料中原子质量百分比进行分析,结果列于表1。将表1的数据代入公式(1)可得出,Al/HMX-3复合材料中HMX对Al的包覆度为~85%。表1的原子质量百分比根据XPS测得。

表1 Al原料和Al/HMX-3复合材料中原子质量百分比Table 1 Atomic mass percent of Al,C,O and N in raw Al and Al/HMX-3 composite

2.2 结构表征

图3所示为HMX、Al原料和Al/HMX复合材料的FT-IR谱图。从图3可看出,HMX原料的红外吸收特征谱主要集中在3030、2980、1460、1430、1396、1348 cm-1为C—H伸缩振动吸收峰和弯曲振动吸收峰,1560、1202、760 cm-1为N—O的伸缩振动和弯曲振动吸收峰,1280、1145 cm-1为N—N 伸缩振动吸收峰,1086、965、946 cm-1为环伸缩振动和弯曲振动吸收峰[25,26]。970~500 cm-1为Al表面Al2O3的Al—O红外特征吸收峰。当Al和HMX复合在一起组成Al/HMX复合材料后,三种方法制备的复合材料中均含有HMX和Al的红外特征吸收峰且没发现新的吸收峰,说明三种Al/HMX复合材料均由Al和HMX组成。

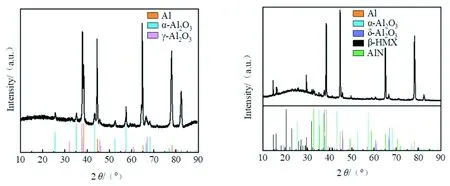

X-射线粉末衍射测试用来分析Al/HMX复合材料的物相结构变化(图4)。Al原料的衍射峰出现在2θ=38.5°、44.7°、65.0°、78.2°和82.4°处,分别对应(111)、(200)、(220)、(311)和(222)晶面(PDF#89-2769)[27]。HMX原料的衍射峰出现在2θ=14.7°、16.0°、18.3、20.6°、22.1°、23.0°、26.0°、26.8°、27.9°、29.1°、31.9°、32.4°、41.4°、45.0°和48.6°处(PDF#45-1539),属于最稳定存在的β晶型[28]。物理混合法制备的Al/HMX-1复合样品同时出现了Al和β-HMX的特征衍射峰,说明物理混合制备过程并未对Al和β-HMX的晶型造成影响。但是经过溶剂-反溶剂法和溶剂蒸发诱导自组装法处理后,Al/HMX-2和Al/HMX-3复合样品中除了属于β-HMX的衍射峰外,其衍射峰位置还出现在2θ=11.2°、12.4°、13.1°、14.0°、14.5°、16.9°、17.9°、19.8°、20.3°、21.5°、23.1°、23.8°、24.9°、25.7°、26.5°、26.9°、27.3°、27.9°、28.4°、29.2°、30.3°、32.7°(PDF#44-1621),属于γ晶型,说明经过溶剂-反溶剂和溶剂蒸发诱导自组装处理后,大部分HMX在重结晶过程中与丙酮溶剂中的水作用发生了晶型的转变,由β晶型转换为γ晶型。由于并未有新的衍射峰出现,说明三种方法制备的Al/HMX复合材料均由Al和HMX组成。其中,Al/HMX-1由Al和β-HMX组成,Al/HMX-2由Al、γ-HMX和β-HMX组成,Al/HMX-3由Al、γ-HMX和β-HMX组成。

(a)XRD patterns (b)Locally amplified XRD pattern of Al/HMX-1

2.3 热性能分析

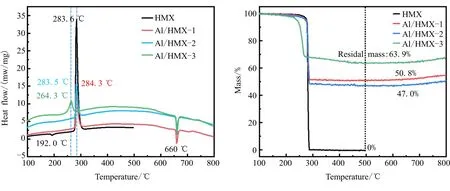

通过热重/差示扫描量热法研究HMX原料和Al/HMX复合样品的热分解性能,如图5所示。由图5可见,原料HMX在250 ℃之前相对稳定,仅在192.0 ℃有一个晶型转变的吸热峰,随着温度继续升高,HMX在263.5 ℃开始分解直至290 ℃分解结束,在此期间DSC曲线对应一个尖锐的放热峰,分解峰值位于283.6 ℃,相应的TG曲线呈现剧烈的失重过程[29-30]。对于Al/HMX-1复合样品,除了HMX在284.3 ℃的分解峰外,Al的熔融峰出现在660 ℃。TG曲线显示,HMX的剧烈分解温度在260~290 ℃范围内。此外,Al/HMX-1复合样品的残留质量为50.8%,与物料投入比相一致,说明Al/HMX-1复合样品中Al和HMX的比例为~1∶1。Al/HMX-2复合样品由于HMX的晶型发生了改变,因此HMX在192.0 ℃的晶型转变吸热峰消失不见,只存在283.5 ℃的分解放热峰和660 ℃的Al熔融峰。相应的,它的TG曲线在260~290 ℃范围内呈现剧烈失重过程。Al/HMX-2复合样品的残留质量为47.0%,与物料投入比基本一致,说明Al/HMX-2复合样品中Al和HMX的比例也为~1∶1。Al/HMX-3复合样品的残留质量为63.9%,与投料比的1∶1有所偏差,这是因为部分HMX在重结晶过程中损失导致。由于溶剂蒸发诱导自组装法制备的Al/HMX-3复合样品中各组分均匀分布,且材料的粒径降低,因此HMX的分解峰降低到264.3 ℃,比HMX原料的分解温度降低~19.3 ℃,比Al/HMX-1和Al/HMX-2分别降低~20.0 ℃和~19.2 ℃。上述结果表明,Al/HMX-3复合样品低的HMX分解温度有助于氧化性气体的生成,具有最优的热分解性能。

(a)DSC curves (b)TG curves图5 HMX和Al/HMX复合材料的TG/DSC曲线Fig.5 TG/DSC curves of HMX and Al/HMX composite

2.4 燃烧性能分析

燃烧热可反映含能材料在定容绝热富氧条件下发生完全氧化还原反应所释放的热量,定义为298 K 下1 kg样品在3 MPa氧气中定容绝热燃烧,当产物由燃烧达到的温度冷凝为初始温度时所释放的全部热量为燃烧热。Al/HMX复合样品的燃烧热变化列于表2中。从表2可看出,HMX原料的燃烧热为9798 J/g,Al原料的燃烧热为28 755 J/g。HMX与Al复合后,所有Al/HMX复合样品的燃烧热处于两者之间。Al/HMX-1复合样品的燃烧热为20 081 J/g,Al/HMX-2复合样品的燃烧热为17 155 J/g。相比之下,溶剂蒸发诱导自组装法制得的Al/HMX-3复合样品具有最高的燃烧热值24 331 J/g,分别比Al/HMX-1和Al/HMX-2提高了~21.2%和~41.8%。为了消除Al与HMX质量比对材料燃烧性能的影响,调控Al与HMX的投料比,制备出产物中Al与HMX质量比为~1∶1的Al/HMX-3’复合材料,该样品的燃烧热值为21 557 J/g,它的燃烧热相比于Al/HMX-3降低的主要原因是由于Al含量的降低(图6和表2)。仅管如此,Al/HMX-3’复合材料的燃烧热也分别比Al/HMX-1和Al/HMX-2提高了~7.4%和~25.7%。Al/HMX-3复合材料优异燃烧热的原因是它为球形包覆结构,HMX和Al紧密接触,HMX分解释放的氧化性气体可及时与Al发生氧化还原反应,热量损耗小,Al反应的更完全,燃烧效率更高。此外,在包覆结构复合微单元中,HMX分解产生的气体牢笼进一步分散Al颗粒,降低其团聚烧结现象的发生。由此可见,溶剂蒸发诱导自组装法制得的Al/HMX-3复合样品由于其独特的球形包覆结构,使其具有最优的能量释放效率。

表2 原料和Al/HMX复合样品的燃烧热汇总Table 2 Combustion heat of raw materials and Al/HMX composites

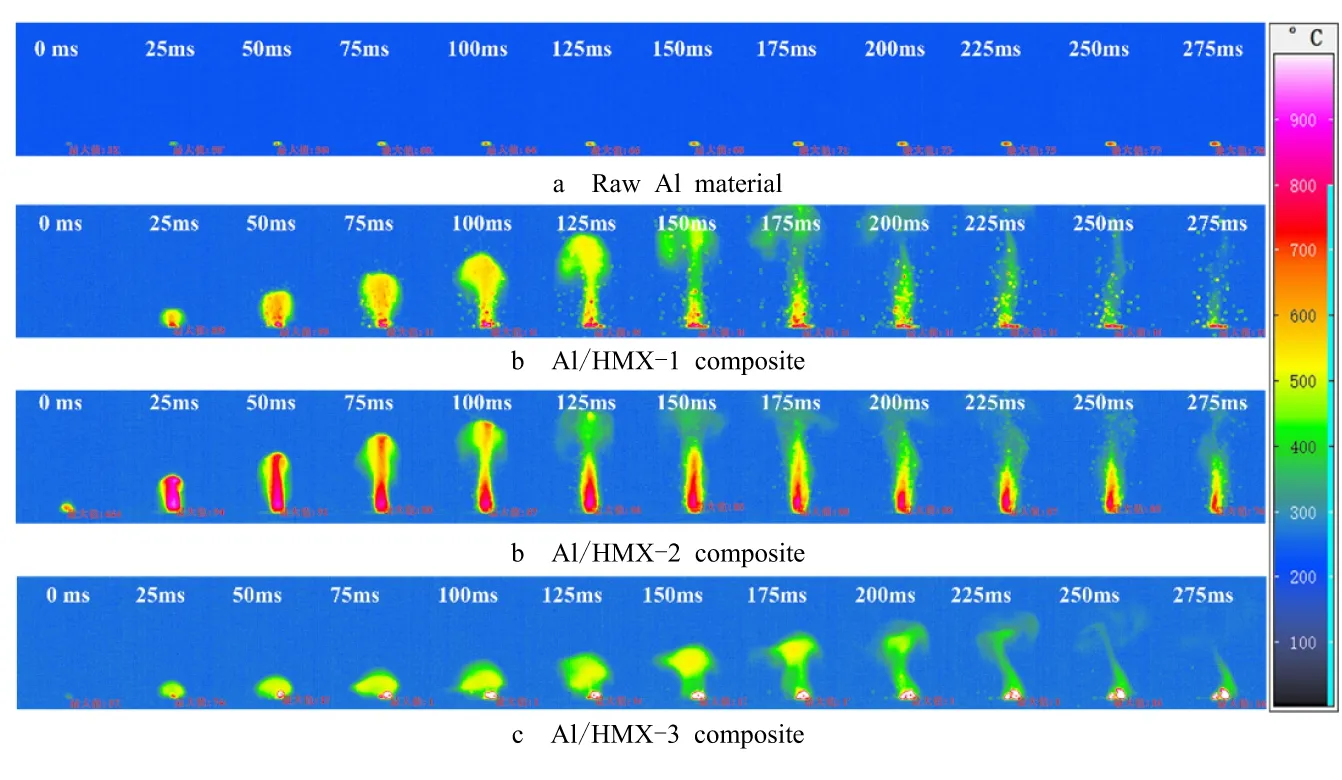

采用激光点火装置引燃样品,不同复合材料的燃烧性能可通过高速摄影和热红外成像测试记录(图7和图8)。样品的点火时间可定义为从样品被点燃出现火星到样品火焰消失的时间。Al燃烧时发出白光,但是火焰很小,这是因为空气无法提供充足的氧气供Al燃烧,因此它一直是在激光作用缓慢燃烧的状态,激光停止燃烧停止。燃烧过程中,燃烧温度呈现先升高再降低的趋势,最高燃烧温度为(1049.1±27.1)℃。加入HMX后,所有样品均能点燃并快速燃烧。相比Al原料,Al/HMX-1复合样品更易被点燃,燃烧火焰更明亮、火焰面积也更大,整个燃烧过程持续了(353.5±30.4)ms,最高燃烧温度为(1112.7±49.3)℃。但是,Al和HMX混合不均匀,因此燃烧时喷溅出大量的火星颗粒,说明该样品的团聚现象十分严重。而团聚残渣颗粒在激光作用下会一直缓慢阴燃直至激光停止输入能量(此部分不计算到燃烧时间内)。Al/HMX-2复合样品整个燃烧过程中最高燃烧温度为(1026.1±21.4)℃,燃烧时间为(361.0±35.4)ms。

(a)TG curve (b)Maximum combustion temperature curve图6 Al/HMX-3’复合材料的TG曲线和燃烧过程中的最高燃烧温度曲线Fig.6 TG curve and maximum combustion temperature of Al/HMX-3’composite during combustion

图7 Al和Al/HMX复合材料的热红外成像图Fig.7 Thermal infrared images of Al particles and Al/HMX composites

(a)Raw Al material (b)Al/HMX-1 composite

从图7、图8中还可以看出,Al/HMX-2复合样品燃烧过程也喷溅了大量火星颗粒。Al/HMX-3复合样品的燃烧更剧烈,火光四射,整个反应时间缩短为(300.0±19.8)ms,最高燃烧温度增加到(1733.7±32.0)℃。Al/HMX-3’复合材料因Al粉含量降低,其最高燃烧温度为(1477.1±67.8)℃,但也分别比Al/HMX-1和Al/HMX-2提高了~364 ℃和~451 ℃(图6)。此外,Al/HMX-3复合材料由于Al和HMX分布更均匀,促进了热量传递,并降低了Al的团聚烧结,因此整个燃烧过程中,并无明显的火星喷溅现象的出现。

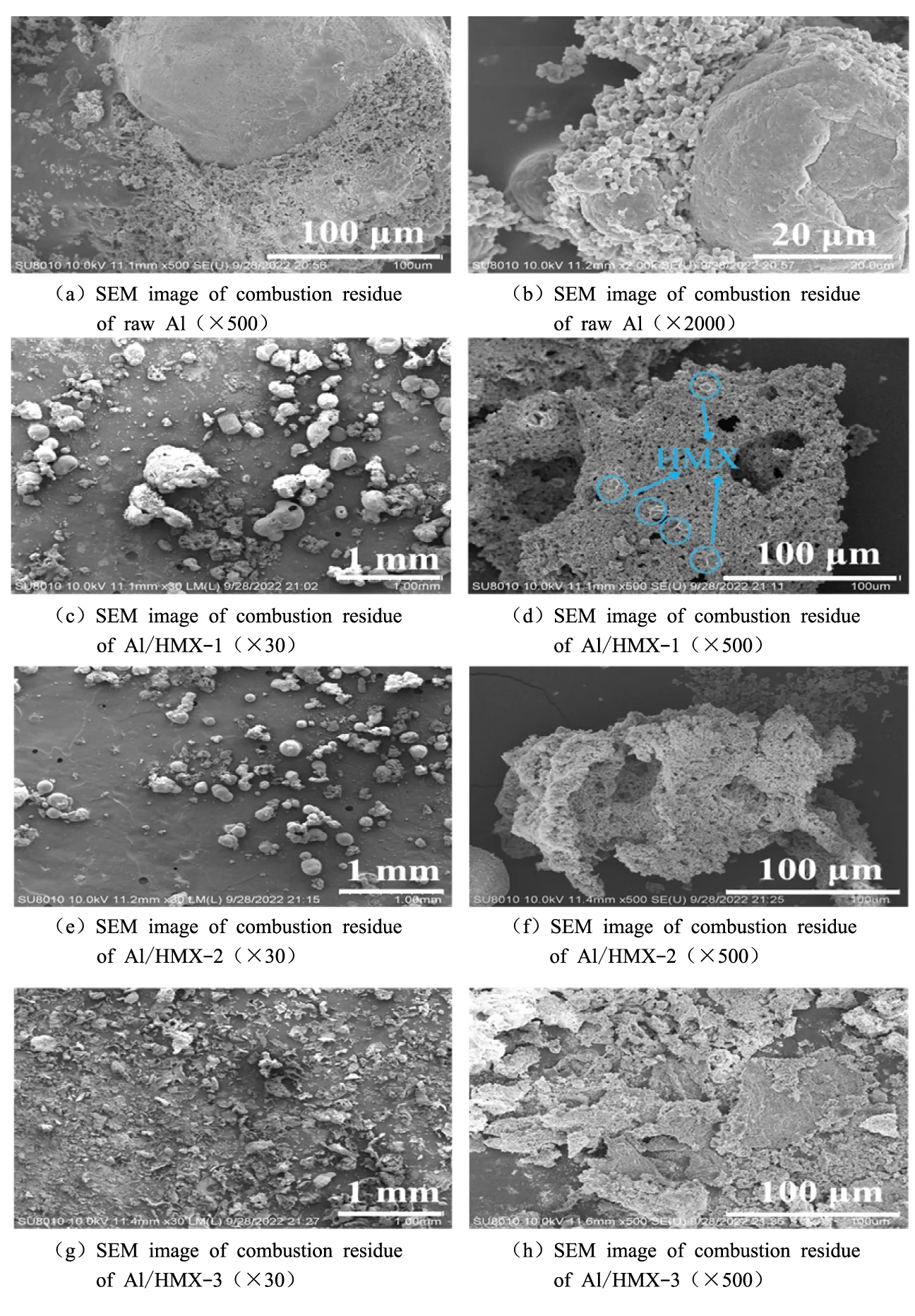

通过表征分析燃烧残渣可进一步分析Al/HMX复合样品的燃烧情况。将点火后的残渣收集并进行SEM和XRD测试,结果如图9和图10所示。Al燃烧过程中没有充足的氧气氛围,因此样品表层接受激光能量的部分被引燃并发生严重的团聚烧结,底层Al还是维持原来的形貌和结构,呈灰黑色固体粉末,XRD也显示残渣中的特征衍射峰主要出现在2θ=38.5°、44.7°、65.0°、78.2°和82.4°处(Al,PDF#89-2769),在25.6°、35.2°、37.8°、43.4°、52.6°、57.6°、61.2°、66.6°、68.3°、74.3°和77.2°等处(α-Al2O3,PDF#82-1467)以及19.4°、32.0°、37.7°、39.4°、45.8°、50.2°、57.0°、60.8°和66.8°(γ-Al2O3,PDF#80-0956)处出现了低的特征衍射峰,表明燃烧残渣大部分为未反应的Al和小部分的Al2O3,说明Al低的燃烧效率。

图9 Al和Al/HMX复合材料燃烧残渣的SEM图Fig.9 SEM images of the combustion residues of Al particles and Al/HMX composites

(a)XRD pattern of combustion residue of raw Al (b)XRD pattern of combustion residue of Al/HMX-1

Al/HMX-1复合样品燃烧残渣同样显示明显的团聚烧结现象,凝聚相中的产物为团聚大颗粒(最大团聚颗粒可得到1 mm),该团聚颗粒是由团聚烧结的Al、HMX、Al2O3和AlN组成(XRD表征得出),说明该样品中Al和HMX低的反应效率,只生成了少量的Al2O3和AlN,这是因为物理混合样品各组分混合不均匀,导致能量传递空间受阻。对于Al/HMX-2复合样品,HMX和Al的接触面积增加,有利于热质传递和氧化反应。因此,产物只有少量HMX残留,产物大部分为未反应的Al和部分反应生成的Al2O3和AlN。该样品的团聚烧结现象也很明显,大部分凝聚相粒径在100~500 μm之间。

Al/HMX-3复合样品燃烧残渣的XRD谱图中HMX的特征峰消失,但是仍然存在少量Al的特征峰,说明HMX已完全分解,Al未完全燃烧,这可能与HMX为负氧平衡氧化剂不能完全氧化Al有关。产物的衍射峰除了和Al2O3、AlN标准PDF卡片(α-Al2O3,PDF#82-1467;δ-Al2O3,PDF#88-1609;AlN,PDF#70-2543)的峰位一致,还出现了新特征峰与Al4C3标准PDF卡片(Al4C3,PDF#71-2204)的峰位一致,说明高的热量聚集使Al反应生成了Al4C3。

造成上述三种复合样品燃烧残渣不同的原因如下:HMX分解产生HNO3、NO2、NO、N2、CO2、CO、H2O等气体产物(式(2))[17]。Al在低温下氧化生成Al2O3(式(3)~式(5)),在800~1200 ℃高温下会与N2发生反应生成AlN(式(6))。但对于Al/HMX-3复合材料,由于HMX和Al紧密接触,氧化剂和金属燃料之间热量传输距离缩短,热量损耗小,热量聚集使燃烧温度升高。在此高温反应条件下(>1700 ℃),Al不但更容易生成AlN,还会与CO2经过一系列的反应,最终生成产物Al4C3(式(7)~式(10))。此外,高温反应条件下,生成的C会进一步参与Al2O3与N2的反应,生成最终产物AlN(式(11))[31-32],这也是Al/HMX-3复合材料燃烧残渣中高AlN衍射峰的原因。燃烧效率增加也会进一步增加放热量并提高燃烧温度。Al/HMX-3复合样品燃烧凝聚相残渣的SEM照片可知(图9(g)~(h)),其仍存在烧结现象,但较其他样品得到明显改善,大粒径的团聚颗粒由圆形状变成了蜂窝片状,团聚颗粒的粒径也显著降低。这也说明Al/HMX-3复合材料的燃烧效率得到了提升[33-34]。

HMX→HNO3+NO2+NO+N2+CO2+CO+H2O

(2)

4Al+3O2→2Al2O3

(3)

4Al+6NO→2Al2O3+3N2

(4)

8Al+6NO2→4Al2O3+3N2

(5)

2Al+N2→2AlN

(6)

Al+CO2↔AlCO2→AlO+CO

(7)

2AlO+CO2→Al2O3+CO

(8)

4Al+3CO2→2Al2O3+3C→Al4O4C+2CO

(9)

Al4O4C+6C→Al4C3+4CO

(10)

Al2O3+3C+N2→2AlN+3CO

(11)

Al/HMX-3复合样品高的燃烧性能的原因主要有以下几点:(1)Al和HMX组成了独立的燃烧单元,各组分紧密接触有利于热量的快速传递和释放,热量损耗小,能量释放量提升;(2)包覆结构Al/HMX复合材料中,HMX分解产生气体进一步分散Al颗粒降低其团聚烧结现象的发生;(3)Al和HMX紧密接触可提高Al和HMX的反应效率,通过生成更多的Al2O3、AlN和Al4C3来提高其燃烧效率并降低烧结现象的发生。

3 结论

(1)采用物理混合法、溶剂-反溶剂法和溶剂蒸发诱导自组装法制备了三种不同结构的Al/HMX-1(-2,-3)含能复合材料。其中,Al/HMX-3样品为球形包覆结构,D50为6.651 μm。溶剂-反溶剂法和溶剂蒸发诱导自组装法涉及到HMX溶解-析出的过程,因此大部分HMX由β晶型转为γ晶型。

(2)Al/HMX-1和Al/HMX-2复合材料中HMX分解峰温与HMX原料的分解峰温相当。Al/HMX-3复合样品中HMX的分解峰降低到264.3 ℃,比HMX原料降低19.3 ℃。Al/HMX-3复合样品低的HMX分解温度有助于氧化性气体生成,具有最优的热分解性能。

(3)球形包覆结构Al/HMX-3复合样品具有最高的燃烧热值和燃烧温度,且燃烧较为剧烈,团聚烧结现象降低。Al/HMX-3复合材料可看作是一个独立的燃烧单元,热量损耗小,Al团聚烧结现象降低,燃烧温度和总的能量释放效率提升。