纳米CuCr2O4在HTPB复合推进剂中应用的安全性及燃烧机理①

胥会祥,王 璐,兰治国,王 瑛,郑启龙,徐司雨,党永战,邓重清,李吉祯,赵凤起

(1.西安近代化学研究所,西安 710065;2.豫西工业集团有限公司河南北方红阳机电有限公司,云阳 474678;3.山西北方兴安化学工业有限公司,太原 030008;4.西安近代化学研究所 燃烧与爆炸技术重点实验室,西安 710065)

0 引言

亚铬酸铜作为复合推进剂常用催化剂,具有较高的催化效能。赵凤起等[1]利用高压DSC研究了含亚铬酸铜、草酸铵、碳纤维的RDX/AP/HTPB推进剂热分解性能,发现亚铬酸铜(CuCr2O4)使RDX/AP的分解峰温由371.4 ℃降至359.8 ℃,使推进剂的初始分解阶段放热量增大,分解放热峰增多,故导致推进剂燃速增加。郑亭亭等[2]研究了亚铬酸铜和铜铬复合氧化物对端羟基聚醚(HTPE)低易损推进剂中的高氯酸铵(AP)、改性硝酸铵(AN)、HTPE粘合剂体系热分解性能的影响,结果表明,加入少量的亚铬酸铜和复合氧化物,均使AP、AN的分解峰温明显降低,均可提高其分解反应速率;显著提高HTPE低易损推进剂在3~15 MPa下的燃速,可使推进剂在3 MPa下的燃速提高34.1%以上。亚铬酸铜和卡托辛配比有协同效应[3],不同配比提高燃速的同时可以降低压强指数,卡托辛和亚铬酸铜配比为1.5∶0.5时,压强指数为0.24。

对亚铬酸铜进行纳米化制备或处理,其催化效能进一步提高。张宇[4]通过微波法和静态回流法制备了不同形貌的n-CuCr2O4,采用DSC和TG技术研究了不同形貌的CuCr2O4对于AP热分解的催化活性,结果表明,加入n-CuCr2O4后AP低温分解峰和高温分解峰合并为一个峰,可能是由于n-CuCr2O4的加入改变了AP热分解的机理和历程,AP热分解过程由原来的两步反应变为了一步反应。通过计算发现,向AP中添加n-CuCr2O4可以降低AP热分解的总活化能,其对于AP的热分解都有良好的催化作用。郝嘎子等[5]采用HLG5型纳米化粉碎机制备了粒径约为60 nm的n-CuCr2O4,结果表明,与原料CuCr2O4相比,质量分数2%的n-CuCr2O4对AP具有更好的催化性能,可使AP的低温分解峰减弱,高温分解峰温降低67 ℃,反应速率常数提高数倍,使AP的表观分解热从821 J/g提高到1393 J/g,增长率为69.7%。纳米催化剂容易团聚,导致催化性能降低,该问题也制约了其进一步的推广应用。将n-CuCr2O4与石墨烯、碳纳米管等负载材料进行复合[6-7],是提升纳米催化剂分散性的技术途径之一。此外,文献[8]也研究过纳米铝粉在高密度碳氢燃料中的分散特性,结果表明,采用合适的分散剂和分散工艺,可使纳米铝粉得到充分的分散。因此,这种物理分散方法,也是提高n-CuCr2O4催化性能方向之一。国内多数研究的重点是n-CuCr2O4对AP催化作用,但是其分散方法、对推进剂安全性能、燃烧性能的影响及其催化燃烧机理等研究较少。

本文设计了系列的复合推进剂配方,探讨了分散溶剂对n-CuCr2O4的分散作用的影响、n-CuCr2O4对复合推进剂安全和燃烧性能的影响,重点研究了含n-CuCr2O4复合推进剂燃烧机理,为n-CuCr2O4的应用奠定基础。

1 实验

1.1 材料及仪器

n-CuCr2O4,d50=50 nm,南京理工大学国家特种超细粉体工程技术研究中心,球磨法制备。推进剂制备所用的HTPB、铝粉、AP、卡托辛(catocene)、DOS、微米级CuCr2O4(20 μm)等采用市购工业品。

超声分散器:BILON-1200Y超声波细胞粉碎机,上海比朗仪器制造有限公司,工作频率(22±1) kHz,超声功率10~1200 W(1%~99%)可调。

扫描电镜:美国FEI公司的Quanta 600FEG型场发射扫描电镜,放大倍数100~40万倍,分辨率1 nm。

激光共聚焦显微镜:日本奥林巴斯公司,型号OLS4100。

1.2 表面形貌分析

采用扫描电镜观察微米级和纳米级CuCr2O4的表面形貌,固体粉末涂覆制样。

采用激光共聚焦显微镜观察分散处理纳米级CuCr2O4的表面形貌。取样方法:将分散完成的悬浮液,用滴管滴加到载玻片上,在上方压一个相同的载玻片,使乙酸乙酯在空气中挥发,进行测试。

1.3 推进剂配方及制备方法

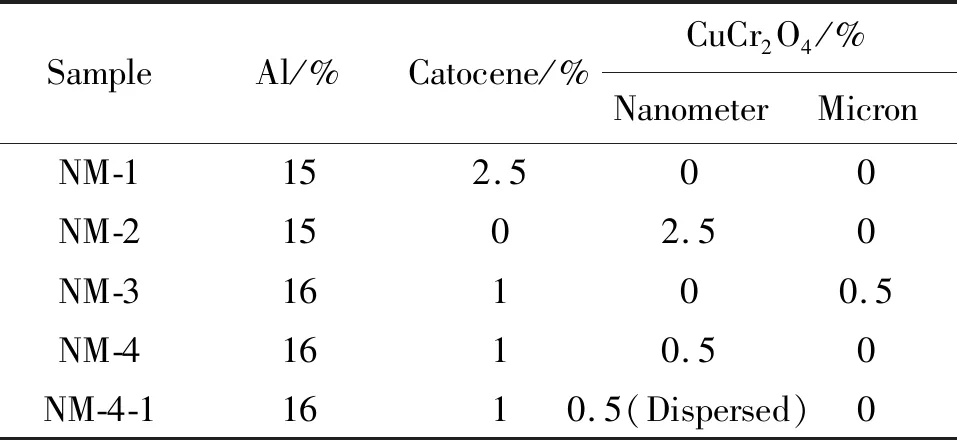

含不同粒度CuCr2O4的推进剂配方见表1(质量分数),其中,HTPB粘合剂体系质量含量为11.5%,AP为71%,且AP采用粒度(d50)为105、6.8、1 μm的试样级配,保持含量、配比相同。所有样品按照复合推进剂制备方法,在5 L混合机上混合、浇注、70 ℃固化5 d,取样进行性能测试。

表1 含不同粒度CuCr2O4的复合推进剂配方Table 1 Composite propellant formulations with CuCr2O4 of different particle sizes

1.4 性能测试

(1)纳米亚铬酸铜分散性试验

NM-4-1的n-CuCr2O4进行分散处理,其中总投料量为1.2 kg,n-CuCr2O4的加入量为6 g,DOS加入量为28.8 g;取25 g DOS和25 g乙酸乙酯混合作为分散液,超声分散30 min,分散功率为50%Wmax,具体的分散过程,参照纳米铝粉的分散[8];超声分散后,直接加入混合机,与其他物料混合,抽真空除去乙酸乙酯。

(2)推进剂机械感度测试

推进剂试样的摩擦感度采用GJB 770A—97方法602.1,测试温度20 ℃,摆角66°,表压2.45 MPa,药量20 mg,结果以摩擦爆炸概率表示;试样的撞击感度采用GJB 770A—97 方法601.2,测试温度20 ℃,落锤 2 kg,药量20 mg,结果以50%撞击爆炸的特性落高(H50)表示。

(3)推进剂燃速测试

推进剂燃速测试按GJB 770B—2005方法706.1“燃速-靶线法”进行,样品制成尺寸为5 mm×5 mm×100 mm的药条,并用聚乙烯醇侧面包覆,在20 ℃下利用燃速仪测定其燃速,并以公式n=(lnu2-lnu1)/(lnp2-lnp1),计算不同压强范围的燃速压强指数n。

(4)推进剂燃烧火焰结构测试试验

采用单幅放大彩色摄影法,拍摄推进剂在不同压强下稳态燃烧时的火焰结构照片。具体的实验步骤为,将1.5 mm×5 mm色摄25.0 mm的推进剂未包覆试样垂直装于点火架上,然后把点火架放入视窗燃烧室内,充氮气使燃烧室分别达到2、4 MPa,并形成自下而上的流动气氛,同样采用20 V直流电源作点火源,通过程序控制器在推进剂试样上表面用镍铬合金丝点火,待达到稳态燃烧状态时,适时启动照相机拍照,即可得到推进剂稳态燃烧时的火焰结构照片。

(5)推进剂燃烧波温度测试

采用Q/AY 333A—2003“固体推进剂稳态燃烧温度分布测试(微型热电偶法)”,测试样品的燃烧波温度分布。具体测试方法是将“П”形双钨铼微热电偶(热偶丝直径为50 μm)嵌入推进剂试样(φ5 mm × 20 mm)内,用聚乙烯醇酒精溶液对侧面进行包覆并自然晾干。将嵌入微热电偶的推进剂试样垂直装在点火架上,在试样上端面连接好点火丝,然后将点火架置于视窗燃烧室中,充氮气分别加压至2、4 MPa,采用20 V直流电源点火。推进剂燃烧后自动触发数据采集系统,记录热电偶输出的电信号。试样燃烧过程中,热电偶逐渐接近燃烧表面,并通过燃烧表面进入气相区,最后通过火焰区,这样热电偶就测得了推进剂本体到火焰区整个燃烧波的温度分布情况。

2 结果及讨论

2.1 超声分散对n-CuCr2O4表面形貌及粒度的影响

通过SEM分析了微米级、纳米级CuCr2O4的表面形貌,照片见图1。

(a) Nano-CuCr2O4 (b) Micron-CuCr2O4图1 不同粒度CuCr2O4的扫描电镜照片Fig.1 SEM photos of CuCr2O4 with different particle size

由图1可见,微米级颗粒粒度分布差异较大,最大接近40 μm,最小达到300 nm,平均粒径约700 nm,大部分是小颗粒形成的团聚体;纳米颗粒发生了软团聚,重重叠叠堆积在一起,单个颗粒粒度约50 nm。可见,常规方法制备的n-CuCr2O4颗粒存在团聚现象。

针对n-CuCr2O4团聚问题,采用25 g DOS和25 ml乙酸乙酯,分别进行了3 g n-CuCr2O4分散试验,探讨了两种分散溶剂对n-CuCr2O4分散性影响。若颗粒分散后进行干燥,将会再次团聚,影响分散作用的评价。因此,将分散处理后试样滴加于载玻片表面,待悬浮液均匀分散,然后表面覆盖一片载玻片。为了消除载玻片反光影响,分别进行了激光共聚焦显微镜(CLSM)和扫描电镜拍照分析,拍摄照片见图2。

2.2 超声分散对含n-CuCr2O4推进剂燃速的影响

利用NM-4推进剂基础配方,探讨了n-CuCr2O4分散作用对推进剂燃速的影响(见图3)。鉴于大量的DOS不符合推进剂配方要求,而少量的乙酸乙酯可通过混合过程真空除去。因此,采用1.4分散试验,试验的配方代号为NM-4-1。

(a) CLSM of DOS dispersed (b) CLSM of etyl acetate dispersed

图3 超声分散对推进剂燃速的影响Fig.3 Effect of ultrasonic dispersion on burning rate of propellants

结果表明,n-CuCr2O4经过超声分散使推进剂的燃速略有增大,提高1.5%(10 MPa),而燃速压强指数几乎无影响(urNM-4=7.7351p0.399,urNM-4-1=7.831p0.401)。按照纳米铝粉稳定分散特点和颗粒稳定分散机理[8],分析认为,n-CuCr2O4在DOS和乙酸乙酯分散液中的浓度高,且分散液的整体粘度较低,分散液均为小分子化合物,不能在n-CuCr2O4颗粒周围形成稳定的吸附层,这种亚稳态的悬浮液,当超声的分散作用停止后,在重力、范德华力作用下又逐渐团聚,导致最终的燃速提高不显著,但也说明纳米催化剂性能的提高,离不开颗粒的有效分散。

2.3 n-CuCr2O4对推进剂安全性能影响

利用表1配方,探讨了n-CuCr2O4对推进剂机械感度的影响,结果见表2。

表2 n-CuCr2O4对复合推进剂机械感度的影响Table 2 Effect of n-CuCr2O4 on the mechanical sensitivity of composite propellants

由表2可见,含n-CuCr2O4配方的摩擦和撞击感度均低于含卡托辛的,推进剂撞击感度由26.9 cm降低到33.9 cm;NM-1较高的感度是因卡托辛具有加速AP固相中的气化作用,从而使感度提高[9];而n-CuCr2O4,由于对AP分解作用影响稍弱,使配方中Al在外界撞击、摩擦刺激作用下,与AP形成热点的几率低于卡托辛,因此感度降低。

对于NM-3和NM-4,CuCr2O4粒度变化对这两个配方的撞击感度影响较小,n-CuCr2O4使推进剂的摩擦感度由68%降低到52%。分析认为,该n-CuCr2O4采用机械球磨法制备,颗粒表面更规整,应用于推进剂配方,能削弱界面间的剪切作用力,起到了固体颗粒界面间的润滑作用,使Al与AP形成热点的几率降低。因此,推进剂的摩擦感度降低。

对比NM-1和NM-4可见,采用少量的n-CuCr2O4和较少的卡托辛,就能显著地降低推进剂的机械感度。由此可见,n-CuCr2O4具有降低复合推进剂摩擦感度的作用。

2.4 n-CuCr2O4对推进剂燃烧性能影响

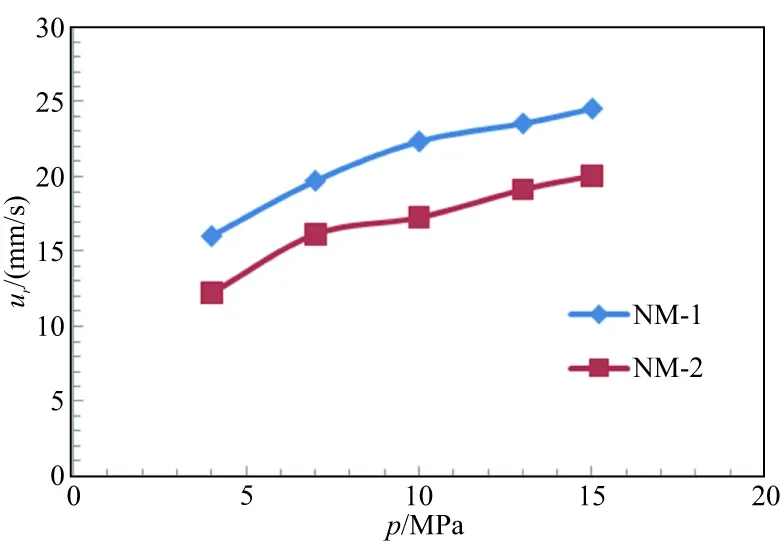

测试了表1系列配方推进剂的燃速,结果见图4和图5。

根据样本量、研究地区、HPV检测型别和HR获取方式进行亚组分析,未发现任一亚层中HPV感染与肺癌预后存在相关性(表2)。

图4 不同种类催化剂对复合推进剂燃速的影响Fig.4 Effect of different kinds of catalysts on burning rate of composite propellants

图5 不同粒度的CuCr2O4对复合推进剂燃速的影响Fig.5 Effect of different particle sizes of CuCr2O4 on burning rate of composite propellants

由图4可见,在相同催化剂含量下,含n-CuCr2O4配方的燃速小于含卡托辛的。其中,在7 MPa下,n-CuCr2O4的燃速降低约12%。分析认为,n-CuCr2O4具有促进AP分解活性的作用,能提高推进剂燃速,但卡托辛产生的环戊二烯离子与HCl的反应是气相反应,其反应速率显著高于n-CuCr2O4与AP的气固两相反应[10]。因此,即使CuCr2O4成为纳米颗粒,其催化作用仍弱于卡托辛。

由图5可见,卡托辛和n-CuCr2O4搭配使用,在10~15 MPa的高压下,使推进剂的燃速有一定程度的增加。分析认为,n-CuCr2O4的粒度小,在配方中的活性催化点远多于微米级的,而随压力增大,燃烧温度也增大,活化能降低幅度显著,导致燃速增幅逐渐增大[7]。

2.5 含纳米催化剂推进剂燃烧机理

利用表1系列试样,拍摄了试样的火焰结构,结果见图6。

(a) 2 MPa(NM-1) (b) 4 MPa(NM-1) (c) 2 MPa(NM-2) (d) 4 MPa(NM-2)

由图6可见:

(1)在基础配方NM-1中,2 MPa时,明亮的火星是Al粉燃烧的火焰,且溅射的尾焰较长,而在4 MPa时,可能随压力增大,Al与AP的扩散火焰在压力下贴近燃面,火星溅射现象弱化,Al粉颗粒燃烧的火焰缩短,火焰亮度稍有增加。

(2)在NM-2中,随着n-CuCr2O4加入,2 MPa时,能看到明亮的Al粉燃烧的扩散火焰,且火焰边界不明显,预混燃烧更充分,随压力增大,火焰成为一个整体,看不到预混火焰的边界。

(3)对于NM-3和NM-4,采用n-CuCr2O4替代微米级CuCr2O4后,Al与AP的扩散火焰更明亮,燃烧更充分,尤其是随压力的增大,扩散火焰燃烧更充分,与两个配方的燃速数据关联,认为n-CuCr2O4粒度小,分散均匀,促进了Al与AP火焰的混合,导致其向燃面反馈热量增大,使推进剂燃速有一定程度的增加。

对比了不同压强下,NM-3和NM-4试样的燃烧波温度分布曲线,结果如图7所示。

(a) 2 MPa

由图7可见,燃面温度约530 ℃;当温度高于燃面温度后,曲线的斜率较大,含n-CuCr2O4推进剂的燃温增加快,对燃烧的促进作用明显,而随压力增加,这种趋势更加明显,如在4 MPa下,500~2000 ℃之间,NM-3的T-t曲线斜率为2.06×104℃/s,而NM-4的为3.54×104℃/s;与推进剂的燃速关联,在图5中,7 MPa以后,含n-CuCr2O4推进剂的燃速明显高于微米级。

对比NM-1~NM-4火焰结构可见,随着压力增加,初始预混火焰和最终扩散火焰加强,表现为亮线消失,成为一个整体,该现象与HTPB复合推进剂火焰结构理论模拟结果一致[11-12];压力越高,气相对固相的热反馈越强,初始预混火焰面上的温度越高;在相同压力下,尤其是4 MPa下,含n-CuCr2O4推进剂火焰比含卡托辛的更明亮,预混火焰燃烧更充分,但是推进剂燃速却低于含卡托辛的NM-1。分析认为,推进剂燃速是凝聚相分解反应和气相燃烧反应共同作用的结果,虽然低压下含纳米催化剂的推进剂气相燃烧反应略强于含卡托辛的,但是凝聚相反应可能弱于卡托辛。因为卡托辛对凝聚相分解反应、气相燃烧反应都有作用[10],卡托辛的分解产物环戊二烯离子与HClO4的分解产物HCl发生反应,加快了HClO4的分解速度;卡托辛的二茂铁基夹心结构破坏后生成的Fe2O3具有较高的反应活性,也加快了AP离解产物HClO4的分解速度。

3 结论

(1)DOS可使n-CuCr2O4颗粒有效分散,有助于打开颗粒之间的团聚。

(2)将DOS与乙酸乙酯混合作为分散液,超声分散30 min,按照n-CuCr2O4/分散液=12/100的比例,可以分散n-CuCr2O4,使推进剂燃速有一定程度增加;建议将分散技术作为纳米催化剂今后应用研究的重点。

(3)与相同含量卡托辛相比,n-CuCr2O4虽然不能大幅提高复合推进剂的燃速,但是将n-CuCr2O4单独或与卡托辛搭配使用,均能显著降低推进剂的机械感度。

(4)含n-CuCr2O4推进剂的燃烧波温度分布曲线的斜率较大,4 MPa下3.54×104℃/s;试样的扩散火焰燃烧更充分,燃温增加快,对燃烧的促进作用明显,而随压力增加,这种趋势更加明显,与推进剂的燃速结果一致。