岸边集装箱起重机总装生产线技术分析

石磊

[上海振华重工(集团)股份有限公司长兴分公司工艺数字化部,上海201913]

0 引言

在国际集装箱运输行业中,大型与超大型集装箱运输船舶已占主导地位。随着船舶大型化发展趋势,装卸集装箱的岸桥也在日益增大。特别是整机的重量与高度都在不断增加,其总装阶段对起重设备的要求也同步扩大。岸桥结构形式基本一致,最终总装模式均是利用大型起重设备,按自下而上的顺序将各构件吊装成整体。不同的总装模式各有优劣。该研究重点分析研究了大订单量、大型化岸桥总装模式优化方案。

1 岸桥总装技术现状与发展突破口

当前,岸桥总装使用占比最高的当属浮吊总装模式,其优缺点十分明显。

优势:浮吊由拖轮拖行,不受行走轨道长度影响,作业区域广,可在多个码头作业,岸桥原地总装后,无须过驳。不受地形影响,浮吊移位灵活,吊装产品种类丰富。

劣势:常规浮吊需拖轮配合,作业班组超20 人,使用柴油发电机作为动力源,能耗高。浮吊临水作业,受大风、浪涌影响,作业安全性和时效性比不上门机和龙门吊。

同时,受潮汐影响,作业不连续、工作效率低下。臂架长度有限,待吊装构件必须临近驳岸边,对码头岸线长度要求高。码头驳岸用地审批困难,基建投资费用巨大。

门机应用于港口装卸已有百年历史,相较其他总装方式,其轨距大,行走机构长,轮压小,行走速度快;设备造价低廉,安装方便,工作安全可靠、能耗低。再加上外形美观、性能卓越、维修方便、自重轻、投资小,是大规模总装岸桥的理想机型[1]。

2 门机总装岸桥流水线实施方案

2.1 主要设计思路

经过多年实践应用,门机总装岸桥技术已得到了充分的发展和改进。受汽车制造业的启发,岸桥总装也经过了初步的流水线化尝试。按照工序流程,合理地布置工位,灵活运用门机设备的起重能力,可以最大化发挥门机产能,降本增效。

2.2 主要设计方案

2.2.1 用途与设计思路

大型门机主要用作岸桥总装时各部件吊装使用,包括但不限于构件移位、翻身、抬高、总装等,见图1。根据门机起吊能力,单台岸桥吊装耗时85h,两台门机配合作业,以单机每天平均作业时长12h 为宜,双机月工作时长720h。折合月总装8.5 台门机,取月总装8 台,总需时680h,符合门机实际作业时长。

图1 门机抬吊图

2.2.2 起重参数选择

据统计,受岸桥大型化发展趋势影响,岸桥构件最大吊重1500t,最大吊高超100m。门机设计主要吊载参数:主钩起升高度为115m,单机额定起升重量为1000t,对应幅度为20~30m。副钩起升高度为115m,额定起升重量为280t,幅度为25~75m。此外,主钩幅度在35m 时,单机额定起升重量为825t,双机抬吊工况下,最大吊重为1320t。

2.2.3 技术特性

选用1000t 门机,起升高,吊重大,作业范围内可涵盖4 套总装工位。根据近三年总装岸桥的参数分析,拟建1000t 门机性能可覆盖98%吊装需求。2 台门机既可单独吊装,又可组合作业,灵活性强、效率高,更能形成以总装线为主,周边仓储、制造、装配、涂装相配套的生产布局,可适应大订单量的生产需求[2]。

2.3 生产线布局

完整的吊装作业过程应包括:确定吊装方案—构件设置吊点—吊索具挂钩—构件起吊—构件定位—构件固定(焊接或栓接)—起重机松钩脱离,多个零部件共同组装成一台完整的设备。为了最大程度地利用门机起重能力,按作业类型区分,门机生产线分成南北两个区域。北区为低空作业区,长度340m,主要完成前后大梁部装、梯形架部装、前后大梁抬高、左右侧门框拼装工作。各工位布置上完全独立,施工作业互不干扰,通过门机有机结合,确保节拍化生产。

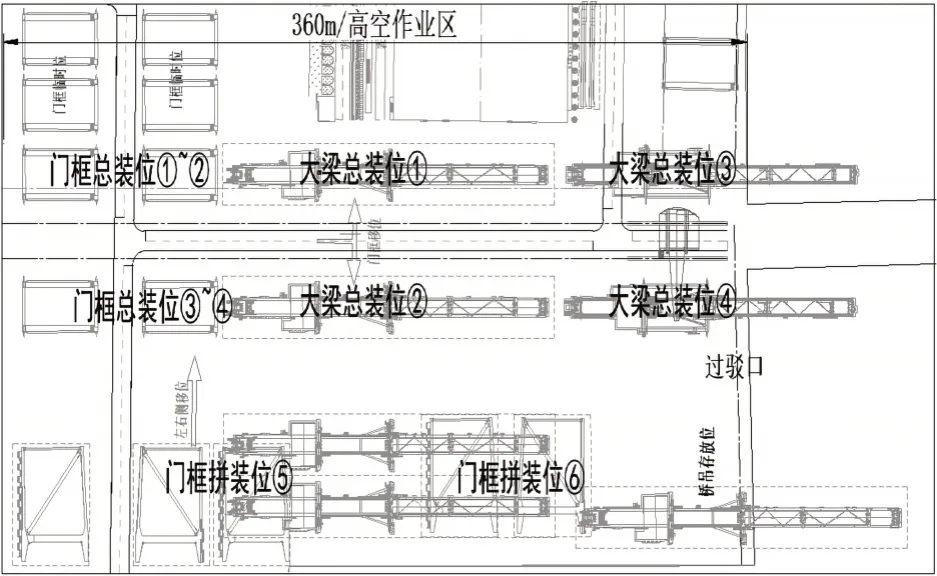

南区为高空作业区,长度360m,主要完成门框总装、前后大梁总装以及门框与整机过驳工作。通过工序完工后拉动式移动,实现门机满负荷吊装作业,确保门机资源不闲置。具体工位布置见图2 和图3。

图2 低空作业区布局图

图3 高空作业区布局图

该布局方式可以有效利用2 台门机起重能力,单机吊载能力不足时,方便双机抬吊。门机吊载后,构件沿轨道单边运行,轨道另一侧常规部装作业不受影响,场地使用效率高。主要工位情况如下:

第一,门框拼装工位:包含6 台机门框位置。负责门框拼装,包含门框梯子平台、电梯、电气附属件安装。

第二,前后大梁部装工位:包含4 台机前后大梁部装位置,负责前后大梁部装,包含梯形架组件吊装、机房组件吊装、梯子平台安装及滑轮、电气附属件等安装工作。

第三,前后大梁抬高工位:包含4 台机前后大梁部装位置,负责前后大梁对接、钢丝绳穿接、机构精排、小车架吊装等工作。

第四,门框总装工位:包含4 台机前后大梁部装位置,负责行走排装、下横梁吊装、门框吊装等工作。

第五,前后大梁总装工位:包含4 台机前后大梁吊装位置,负责前后大梁吊装工作。

3 生产线规划产能目标

根据门机生产线场地布置情况,计划配置2 台1000t 门机及相关基础设施,目标产能总装8 台岸桥/月。

3.1 生产线节拍与产能

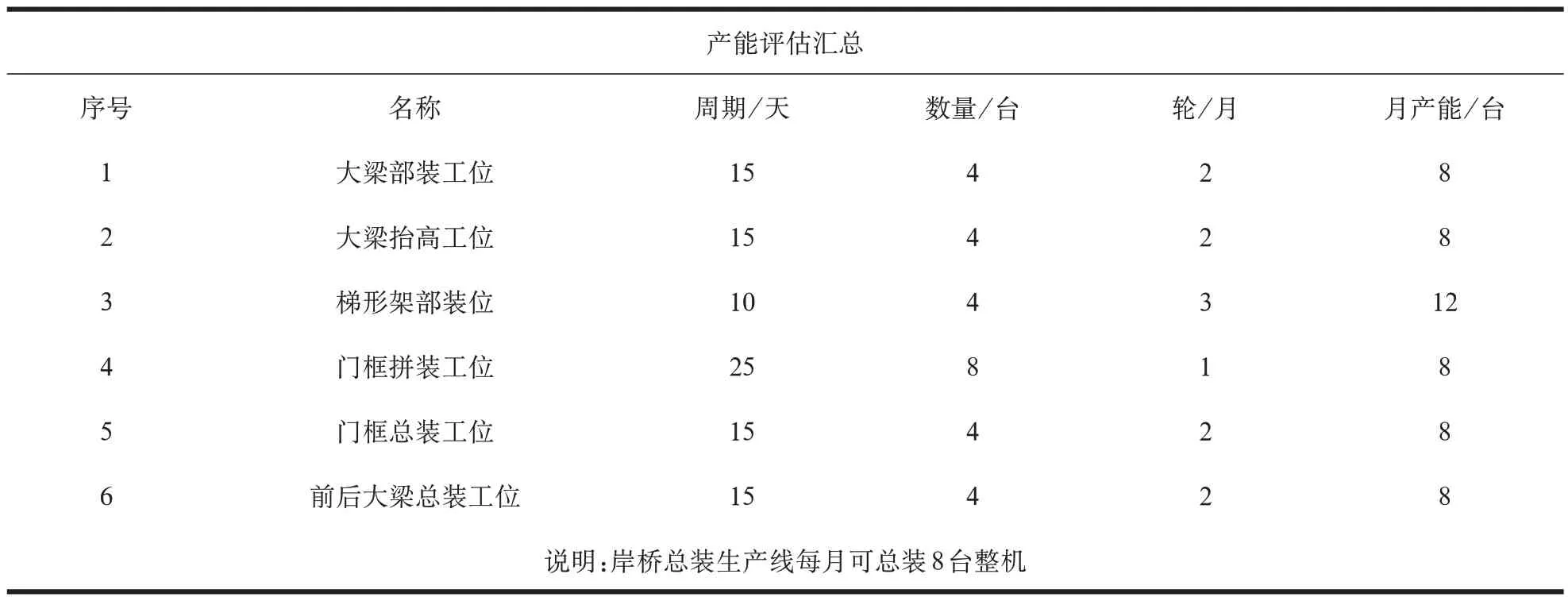

门机总装岸桥生产线升级改造后,门机起重量和起升高度可满足3E+岸桥总装需要。各工位周期及产能见表1。

表1 岸桥总装生产线产能分析

3.2 预期效果

通过对工序分解,主要工序都调整为15 天/轮,可以有效防止工位间等待和完工构件的积压。避免了节拍不一致引起的无效移动,减少物流浪费。生产线理论最大产能达8 台/月,年产量为96 台,按2021年市场体量测算,该总装生产线可完成全部市场份额的37%[3]。

3.3 经济效益

1000t 门机建成后将是全世界范围内领先的全回转移动式门座起重机,投产后门机的经济性优势可得到充分发挥。经测算,常规岸桥采用门机总装相对浮吊减少生产成本39 万元/台。按每月8 台总装产能计算,年度减少吊装成本39 万元/台×8 台/月×12 月=3744 万元。1#门机生产线改造成本:基建投入4000万,设备投入1.2 亿元(6 千万元×2 台),合计约1.6 亿元,投产后4.3 年收回成本[4]。

3.4 社会效益

3.4.1 安全生产的需要

浮吊从事吊装作业时,涉及人员多、工种多,更有一半的高潮位出现在夜间;亮度不足、临水作业、浪涌起伏三者都存在安全隐患。龙门吊作业时,整个跨距范围内都处于倾覆危险区,安全防范区域大。相较于前两种方式,门机可以有效缩小作业区域,改善总装作业工序安全环境,提升安全监管效率[5]。

3.4.2 公司核心竞争力提升的需要

拟升级的门机生产线为全世界范围内最大的专业化门机总装岸桥生产线,属于在现有成熟技术模式下的工业工程优化,产线将增加公司陆地总装能力,加大公司竞争力。

4 结语

装备制造行业为国民经济和国防建设提供生产技术装备,是制造业的核心组成部分,也是国家工业发展的基石所在。一个国家装备制造业的强大与否,关乎该国的综合实力、制造业的国际竞争力。1000t门机将开启国内超大、特重型门座起重机的新高度,引领市场在重装设备制造、安装的发展方向,门机总装岸桥生产线规划产能96 台/年,满足1/3 的市场需求。与浮吊相比,门机总装更符合环保发展与安全作业要求,具有一定的社会及经济价值。