T梁混凝土预应力管道冻胀理论推导及模拟分析

张学义

(中交一公局海威工程建设有限公司,北京 101100)

0 引言

预应力混凝土结构兼具高强度、高抗裂性、耐久等特点,在高速公路建设中取得广泛应用。随着高速公路建设里程的增加,所遇施工条件愈发复杂,例如在严寒地带建设高速公路,在环境干扰、管控不到位多因素的作用下,预应力混凝土T 梁产生裂缝,缝宽超出许可范围,不利于结构的稳定性和耐久性。因此,探明裂缝发生机制并针对影响特点采取防控措施具有必要性。

1 项目概况

某高速公路工程,现场试验结果显示40mT 梁的部分结构存在裂缝,主要有:

其一,梁体腹板和马蹄部位,沿预应力管道分布裂缝。其二,预应力管道周边及马蹄区域有放射性裂缝,具有从管道向外侧延伸的发展特点;管道间有斜向裂缝和竖向裂缝。其三,腹板及马蹄的纵向裂缝,此类裂缝持续发生,连同预应力管道产生贯穿裂缝面。

根据掌握的裂缝分布特征和工程施工条件,初步判断裂缝的出现与预应力管道冻胀、混凝土强度等因素有关。

为深入探讨裂缝的成因,利用ANSYS 有限元软件做数值模拟试验,根据所得结果展开分析;在明确预应力管道冻胀引起混凝土应力场的特点后,利用MIDAS 软件着重围绕梁体应力场做数值模拟试验,从中探明影响因素以及产生的影响机制。

2 梁体混凝土裂缝的成因分析

2.1 试验分析

取该工程存在裂缝病害的2 片40mT 梁,组织注水冻胀静爆试验和剖析量测试验(水平向、竖向),根据试验结果展开分析:

一是游离水、预应力管道水泥浆体由于冻胀而出现膨胀,存在环向及法向的拉应力,此部分力集中分布在预应力管道及周边混凝土,且明显超过混凝土的强度。在拉应力的作用下,预应力管道及周边出现裂缝[1]。

二是预应力管道内水泥浆体冻胀并发生膨胀,同时水在冻结成冰的过程中伴随静爆冻胀现象,由于此类变化引起的预应力作用明显超过管道可承受到的极限,受力异常致使管道开裂。

三是经注水冻胀静爆试验可知,在试验过程中预应力管道周边的法向应力与试验前相比有明显的变化,假定法向应力为正,则此部分应力具有从预应力管道至梁体表面逐步降低的变化趋势。

2.2 冻胀静爆理论推导分析

基于混凝土结构理论、弹性力学等理论进行分析,推导管道周边混凝土的应力和位移场的解析式(考虑的是水冻胀静爆和管道浆体冻胀的情况),具体如下:

式(1)~式(3)中:σr为径向应力;σθ为环向应力;ur为径向位移;a为水泥浆体外径;b为混凝土半径;p为径向坐标;B为任意常数;E为弹性模量;v为泊松比。

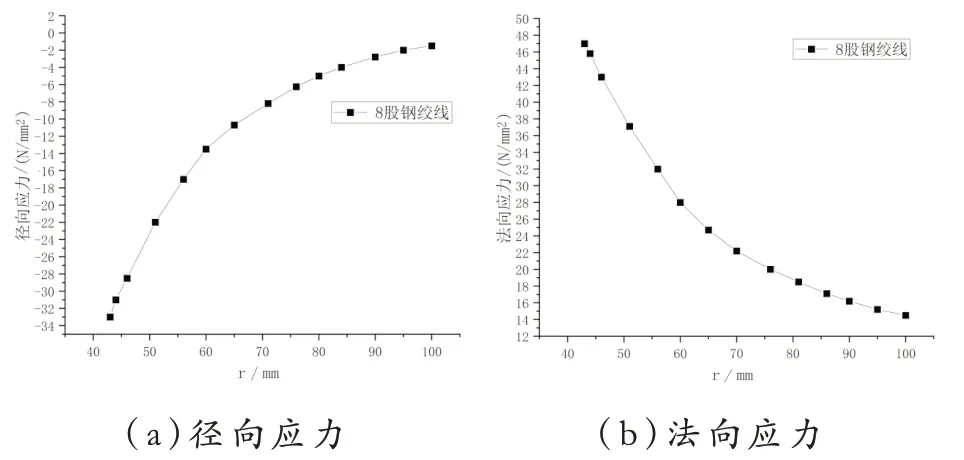

水泥浆体外径取波纹管外径和内径的平均值,考虑100mm、200mm 两种混凝土半径(b),探讨混凝土应力场在水泥浆体冻胀及水冻成冰静爆时的具体表现。b 为100mm、200mm 时应力(径向和法向)随r(径向应力)的变化曲线,如图1、图2 所示。

图1 b=100mm 时应力随r 的变化曲线(浆体冻胀)

图2 b=200mm 时应力随r 的变化曲线(水冻成冰冻胀静爆)

分析图1 和图2 发现:

一是管道外混凝土径向、法向应力分别为压应力、拉应力,类型不同,但均呈现出沿管道向外降低的变化趋势。

二是随着混凝土半径r 的增加,预应力管道位置的径向应力随之加大,法向应力有减小的变化,但无论径向应力还是法向应力,其变化幅度均较小。

三是不同因素所引起的径向压应力和法向拉应力幅值不尽相同,其中水冻成冰冻胀静爆较为明显,相较之下浆体冻胀导致的应力变化幅值较小[2]。

3 T 梁混凝土强度及预应力偏位数值的模拟分析

基于前述分析,认为混凝土强度和预应力管道偏位是引起混凝土T 梁裂缝的关键原因,为进一步探讨,采用ANSYS 软件构建有限元模型。建模分析时,混凝土强度考虑的是设计强度的50%、85%、100%,分析梁体应力场在不同混凝土强度条件下的表现;针对梁体的预应力进行分析,将分析结果与实际裂缝分布情况做对比分析,从中更加准确地判断混凝土T 梁出现裂缝的原因。

3.1 强度的数值模拟

利用ANSYS 软件建立40mT 梁结构有限元模型,在设计强度的50%、85%、100%时,梁体的预应力范围以及跨中直线段应力范围,如表1 所示。

表1 不同强度下的应力范围

3.2 预应力偏位数值模拟

考虑梁体横向偏位(3cm、5cm、10cm)和竖向偏位(5cm)的工况,建立模型以便分析各自的梁体应力状态。偏位类型包含横向和竖向两类,应力范围考虑到梁体和跨中直线段两部分。有限元数值模拟试验分析涉及T 梁在不同强度下的受力状态(为设计强度的50%、85%、100%,要求T 梁的张拉预应力筋达到要求)和T 梁在不同偏位时的受力状态(包含横向偏位和竖向偏位),结果显示,无论何种状态,T 梁绝大部分为压力场状态,仅有局部为拉应力场,拉应力值均低于1.00MPa,而通过与施工现场实际检查确定的梁体表面及内部裂缝做对比分析不难得知,模拟分析结果与实际检查结果不吻合,由此推断:在预应力混凝土T梁的裂缝成因中,混凝土强度和预应力偏位虽然属于诱因,但对裂缝发生与发展的影响相对有限,并非主要原因。不同预应力偏位的应力范围,如表2 所示。

表2 不同预应力偏位的应力范围

4 浆体冻胀和水冻成冰冻胀静爆数值模拟分析

在前述分析的基础上,进一步探讨裂缝的成因,此处着重围绕浆体冻胀和水冻成冰冻胀静爆两项条件进行。40mT 梁的建模分析采用到MIDAS 有限元软件,建立两项条件各自对应的截面有限元模型,结合建模结果分析管道周边混凝土应力场,从中明确影响因素及具体影响机制。混凝土应力场有限元模拟涉及单肢和双肢两种形式的预应力管道浆体冻胀现象[3]。

4.1 浆体冻胀分析

4.1.1 单肢预应力管道浆体冻胀

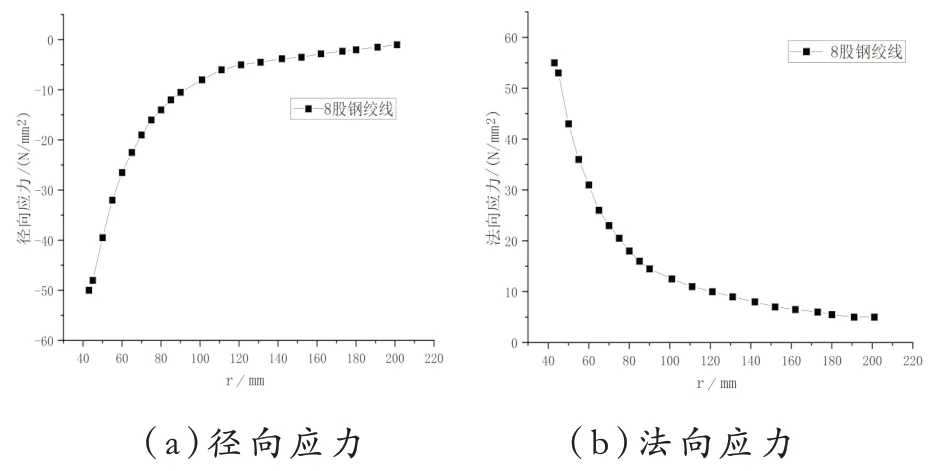

取跨中截面、锚固段周边截面以及距跨中10.705m 的截面,做有限元分析,探讨预应力管道浆体冻胀的特性及对40mT 梁的影响机制。在此次分析中,着重考虑的是N1(跨中截面)和N3(锚固段附近截面),探讨截面径向、法向应力分布云图以及法向应力分布规律,明确预应力管道浆体冻胀对前述所提多个方面产生的影响,具体如图3 所示。

图3 法向应力分布规律图(跨中截面N1)

分析图3 发现,在浆体冻胀的条件下,管道外混凝土径向、法向的应力分别对应的是压应力、拉应力,不同位置的应力值有所区别,具有越接近管道则应力值越高的特点;沿着预应力管道向外,无论压应力还是拉应力均有所减小。

4.1.2 多肢预应力管道浆体冻胀

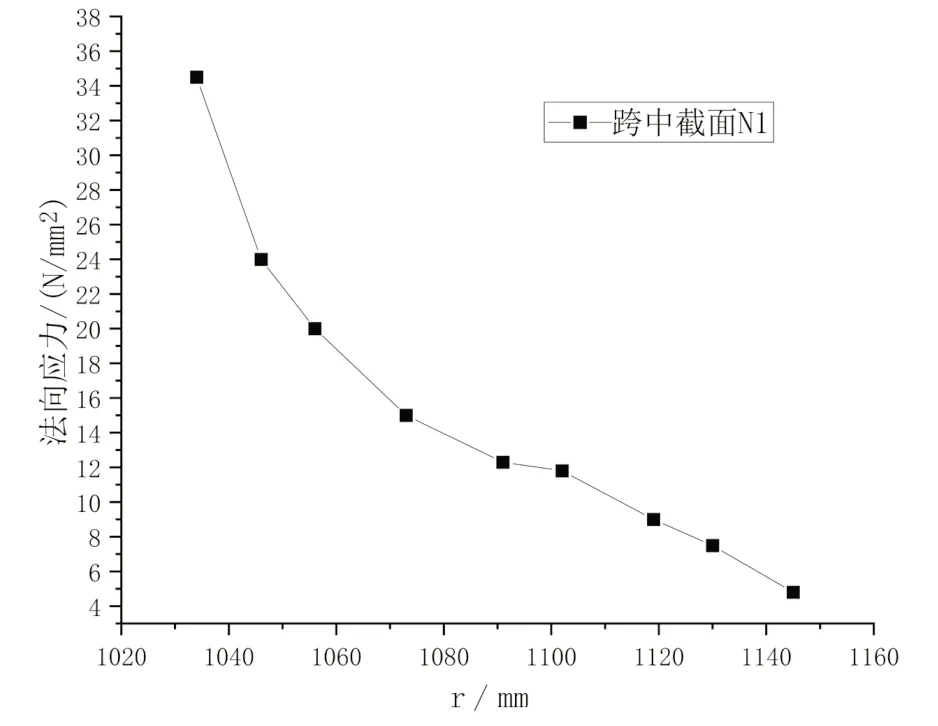

有限元建模分析考虑的是预应力锚固截面、跨中以及距跨中不同位置(7.5m、10.705m、17.5m)的截面,分别建模分析。此处以跨中及锚固部位的截面为例,给出如图4 所示的应力分布图。

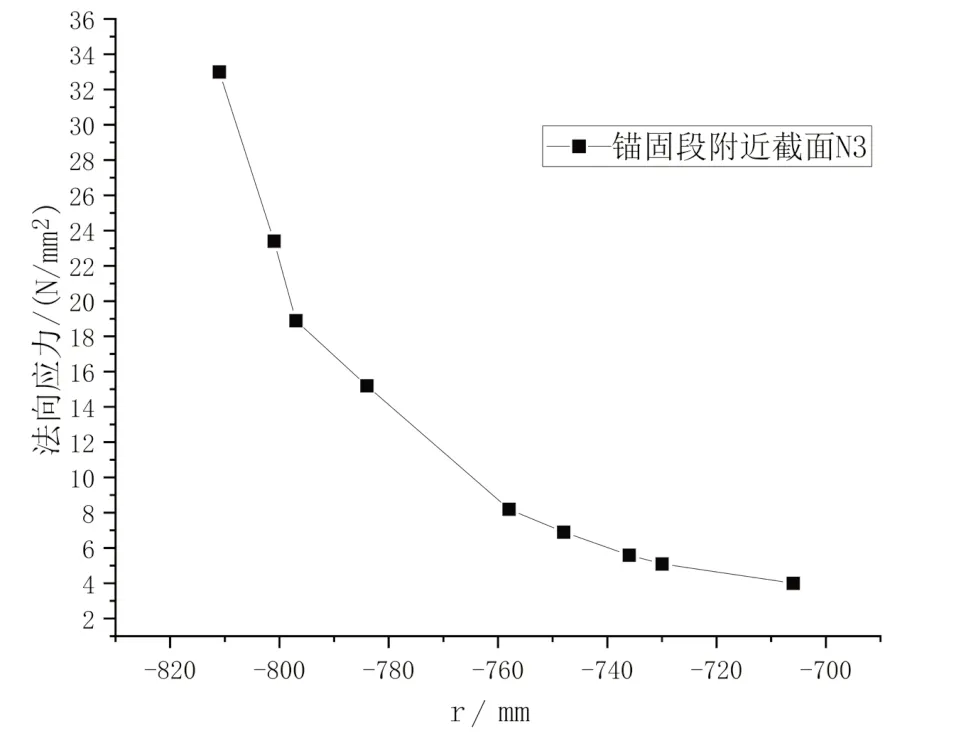

图4 法向应力分布图(锚固段附近截面N3)

应力场应力叠加和重分布是多肢应力管道的突出特点,外围混凝土法向应力绝大部分均为拉应力,并且此现象集中出现在叠加和重分布的区域,可见此范围内的拉应力更为明显,分布机制也更具复杂性。基于有限元数值模拟试验,从多种条件进行探讨,分析受力状态。随着混凝土半径的增加,浆体冻胀所致的管道部位径向应力随之加大,与之呈相反变化的是法向拉应力,即随着混凝土半径的增加而减小,通过与理论推导分析结果的对比可知,此处的模拟数值及变化特点与之保持一致。

4.2 水冻成冰冻胀静爆分析

有限元建模考虑的是梁跨中、预应力锚固截面及距跨中的多个位置(7.5m、10.705m、17.5m),根据建模结果进行分析,探讨水冻成冰冻胀静爆时产生的影响。

建模分析发现:法向拉应力最大值对应的位置是梁体内部预应力管道间的混凝土,在明确法向拉应力的分布区域后,与梁体现场检查确定的裂缝分布位置做对比分析,发现两者具有一致性。混凝土的径向应力最大值集中在预应力管道周边部位,无论是水冻成冰冻胀静爆还是水泥浆体冻胀,各自在此方面的结果均一致,并具有向梁体表面逐步减小的变化特点,经过一系列的减小变化后最终为0。由此,进一步总结混凝土径向拉应力的分布特点:此类应力集中在梁体内部预应力管道间的混凝土,并从此处开始向特定的方向发生变化,表现尤为明显的是向混凝土表面逐步减小,最终过渡至0[4]。

5 结语

综上所述,在本文有关工程实例的分析中,以有限元分析的方法探讨预应力管道冻胀导致的梁体应力场变化特点,明确影响机制,结果显示应力分布与现场裂缝分布一致,建模分析方法具有可行性,可作为同仁的参考。在工程建设中,工程人员需高度重视预应力管道冻胀和水冻成冰冻胀静爆现象,加强控制,保证施工质量。