一种杆形抗磨铸铁件铸造工艺设计与生产实践

俞树吉,朱学梅

(中车戚墅堰机车有限公司,江苏常州 213011)

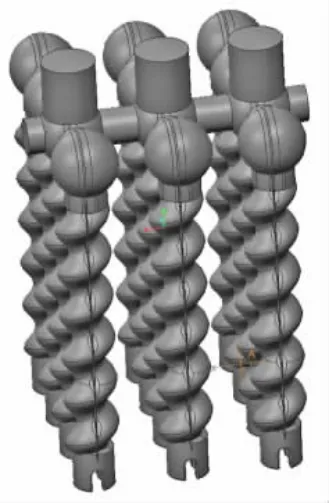

公司生产的一种杆形铸件(如图1 所示),轮廓尺寸为φ40 mm×326 mm,其材质为髙铬铸铁Cr20,该铸铁为典型抗磨白口铸铁,主要特点是硬度较高,组织为强韧的金属基体支撑着高强度的碳化物。由于热导率低、塑性差、收缩大,热裂和冷裂倾向较大,抗磨白口铸铁的铸造性能较差[1]。原工艺采用精密铸造工艺生产该抗磨铸铁铸件,但原工艺产品废品率较高,经统计约为20%,另外精密铸造工艺生产工序较多,生产周期较长,导致生产该铸件石蜡、型砂等原材料消耗多,工艺出品率不理想,生产成本较高,生产效率低。所以本次设计决定采用覆膜砂壳型铸造工艺。

图1 杆形抗磨铸铁铸件三维结构图

1 铸造工艺设计

1.1 铸造工艺

杆形铸件材质为髙铬铸铁Cr20,故铸件线收缩率设计为2%,根据该产品结构及尺寸按照模数法计算杆形铸件需补缩部位模数为M件=1/4×4.5 cm=1.125 cm,由此可计算冒口模数为M冒=(1.1~1.2)×M件=1.15×1.125 cm=1.24 cm,根据结构并结合实际可将球形冒口(比表面积相同的情况下球形冒口体积最小)运用到工艺设计中,为此按照球形冒口对铸件热节补缩的原理开展工艺设计,从而计算球形冒口D=7.44 cm,由此确定球形冒口尺寸为SR=1/2×6×M冒=3.75 cm,球形冒口设计在杆形铸件的尾部,如图2 所示,有利于铁水凝固过程实现自下而上的顺序凝固。

图2 杆形铸件铸造工艺三维结构图

1.2 铸造方法

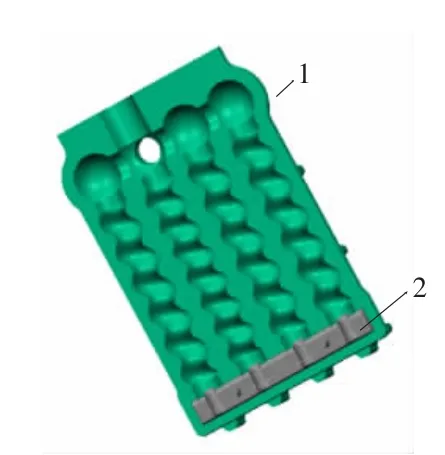

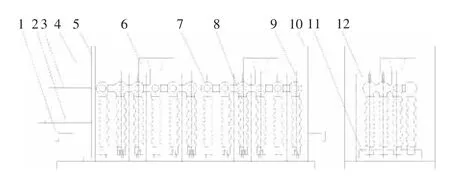

砂型(芯)采用覆膜砂壳型工艺生产制作,在40 kg热射芯机上使用金属模制作砂型(型),每型采用左、右两片拼合而成,砂型设计4 件/型,砂芯设计为4 件共用1 块砂芯(如图3 所示),其作用为形成杆形铸件头部内腔结构。运用专用串联工装组芯造型方式进行砂型(芯)的组配,每件铸件均设有球形冒口,每型杆形铸件相互间采用φ40 mm 横浇道连接,砂型之间由φ40 mm 串联浇道连接,现行工艺方案设计6个砂型(芯)拼合为1 个浇注组,1 个浇注组浇注48根杆形铸件,设置1 个浇口杯用于铁水的引导,如图4 所示。

图3 杆形铸件砂型(芯)三维结构图

图4 砂型(芯)组芯示意图

1.3 熔炼工艺

采用中频感应电炉熔化铁水,铁水化学成分按照w(C)2.8~3.0%,w(Si)≤0.6%,w(Mn)0.5~0.8%,w(P)≤0.02%,w(S)≤0.04%,w(Cr)20.0~21.0%控制,铁水出炉温度按照1 500 ℃±10 ℃控制,浇注速度(25 s~30 s)/浇注组,将熔炼合格的铁水倒入专用铁水浇注包,采用吊包方式(原工艺采用抬包浇注,1 包铁水分3 次浇注3 个模壳)进行铁水浇注,浇注过程按照“慢-快-慢”节奏进行,浇满后应及时予以点冲浇口1 次~2 次,待铁水凝固超过8 h 即可进行抛丸清理作业等。

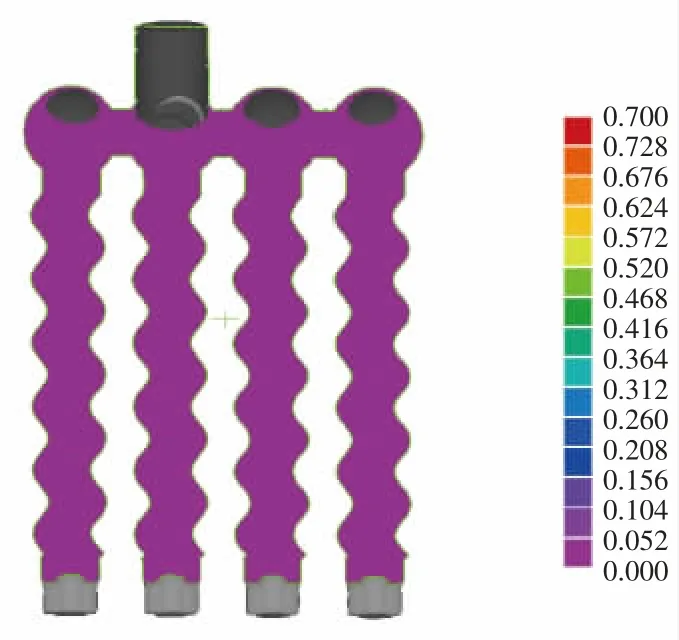

1.4 工艺模拟

为了进一步验证工艺的可靠性,采用ProCAST虚拟仿真软件对杆形铸件工艺进行数值仿真模拟计算,经仿真模拟计算未发现铸件内部存在缩孔的现象(如图5 所示),由此可见该工艺有一定的可操作性,为后续实际生产提供了有利支撑。

图5 工艺仿真模拟图

2 工艺试验及验证

通过杆形铸件工艺设计并制作热芯盒金属型,待热芯盒制作完毕按工艺要求制作覆膜砂砂型(芯),采用中频感应电炉熔化铁水,实际出炉温度1 509 ℃,采用500 kg 浇注包分4 次浇注完成1 炉铸件(4 个浇注组为1 炉),实测浇注速度30 s、28 s、29 s、28 s.后期对浇注完成的铸件进行切割清理,球形冒口根部及杆形铸件尾部未发现疏松缩孔等铸造缺陷(如图6 所示),为进一步验证工艺的可靠性对杆形铸件采用线切割进行解剖检查,铸件内部组织致密,未发现疏松等铸造缺陷(如图7 所示)。后续对铸件及浇冒口实物称重计算该产品铸造工艺出品率为70.5%,相比原精密铸造工艺产品铸造工艺出品率提高了5%.

图6 球形冒口解剖实物

图7 铸件解剖实物

根据订单情况后续将试制的杆形铸件发外进行机加工进一步验证工艺可靠性。经加工单位机加工发现杆形铸件毛坯加工余量合理,未发现加工“黑皮”等缺陷,由此说明杆形铸件尺寸合格,但是发现部分铸件加工后表面存在不同程度的气孔缺陷(如图8),经统计该气孔缺陷比例约为90%,由于髙铬铸铁的特殊性产品没有修补等措施,由此导致产品批量性报废。

图8 气孔缺陷

针对该产品加工后产生气孔缺陷的问题,进一步分析该气孔缺陷应为皮下气孔,分析原因为覆膜砂用黏结剂含有有六亚甲基四胺,受热分解时生成NH3、CN,这两种气体的化学结合能较低,易分解呈原子状态,卷入金属液后,在铸件凝固时易形成气孔。另外覆膜砂自身发气量较大,导致浇注过程中型内气体未能及时有效排除,从而使铸件产生一定程度的皮下气孔缺陷。

为了有效解决杆形铸件产生皮下气孔问题,后续采取措施进行了针对性试验改进,具体为组配砂型(芯)前对砂型(芯)进行整体醇基涂料浸涂,浸涂后及时点燃干燥以预先使NH3、CN 分解排除且充分排除覆膜砂型内残留水分,另外内表面浸涂涂料有利于防止气孔缺陷的产生,对改进后生产的杆形铸件经机加工验证气孔问题已有效解决。

3 结论

1)球形冒口的运用有效地解决了杆形铸件补缩问题,有利于铸造工艺出品率的提高,减少原材料的消耗。

2)覆膜砂型内腔或表面采用醇基石墨涂料浸涂,可以在提高铸件表面光洁度的同时防止铸件皮下气孔缺陷的产生。