轨道动态检测系统在市域快轨运营期的应用研究

陈万里 、徐栋、王利博、尹贵年、遆旭、赵正阳

(1.北京市轨道交通运营管理有限公司,北京 100068;2.中国铁道科学研究院集团有限公司城市轨道交通中心,北京 100081)

0 引言

大兴国际机场线作为国内首条将车速160km/h速度等级和全自动驾驶技术相结合的市域快线,轨道采用与高速铁路相同的WJ-8 扣件、CRTSⅢ型轨道板、CRTS 双块式轨枕等设备。工务维修部门在载客运营电客车(08 号)安装了轨道动态检测系统,与传统的轨道检测系统相比,其优点是能在载客运营期间同步进行检测作业,更能展现列车载客状况下的轨道真实动态情况。

1 轨道动态检测系统组成

大兴机场线轨道动态检测系统主要由三部分组成:轨道动态几何检查系统、轮轨动力学检测系统、里程定位辅助系统。

轨道动态几何检测系统可实时检测轨道几何情况;轮轨动力学检测系统可检测轨道状态是否满足车辆运行安全性和平稳性要求;里程定位系统可实现轨道在动态运行状态下的准确定位。大兴机场线轨道动态检测系统通过数据采集与分析,可及时反馈线路设备运行状态,为轨道维修、保养提供数据支持和指导意见。

1.1 轨道动态几何检测系统

轨道几何检测系统利用激光摄像组件及陀螺惯性包,通过惯性基准法测量轨道几何状态,所测参数主要包括轨距、左轨向、右轨向、左高低、右高低、超高、水平、三角坑、曲率。可测量车体垂、横向加速度。数据采集结果传输至车内数据分析服务器,实现数据的实时采集。结合现有标准及大兴机场线线路状态,设定大兴机场线专用的轨道不平顺管理标准,分析、过滤采集数据,实现病害实时反馈。

该系统实现了轨道几何动态实时检测、分析评判功能,通过LTE 网络进行数据的实时采集,达到车地无线检测功能,为轨道几何尺寸养护维修提供数据支持。

1.2 轮轨动力学检测系统

轮轨动力学检测系统通过测力轮对的桥路信号,结合相关模型实现车辆运行过程中的轮轨垂向及横向作用力连续测量,结合现有评判方式进行脱轨系数、轮重减载率等安全性评价。同时,该检测系统通过轴端、构架、车体不同位置的加速度传感器完成不同级减震位置的加速度测量,实现车体平稳性评价,在此基础上分析冲击位置和共振情况。

通过轮轨力检测评价、轨道动态几何结果及现场复查情况,指导轨道线路的计划维修,在确保运营安全的基础上提高维修经济性。

2 应用思路

大兴机场线线路维修以“预防为主、防治结合、严检慎修”为原则,通过轨道几何动态检测数据轮轨动力学检测数据的分析,保障线路安全、平稳运行。

2.1 动态数据采集及分析

大兴机场线双周检测,采集并录入相关数据台账;定期进行全线动态检测图谱、数据分析,同时对比上期精调地段的动检图谱、数据,评估维修质量。

2.2 现场复核

主要开展扣件系统、静态几何尺寸、焊缝平直度、钢轨磨耗、钢轨接头等方面的逐项检查,分析病害成因。

2.3 方案制定及整改

依据大兴机场线轨道维修相关标准,联系动、静态检测数据和现场扣件调查情况,出具轨道调整方案,制定轨道调整方案审核审批机制。维修工区依据批准后的精调方案组织现场作业,检查工区当晚进行作业质量的静态验收。

2.4 整修后动态复核

可通过便携式添乘仪检查晃车情况有无改善,利用搭载式轨检系统对谱图、数据当期与往期历史对比分析,复核整改情况是否达到预期。

3 应用案例

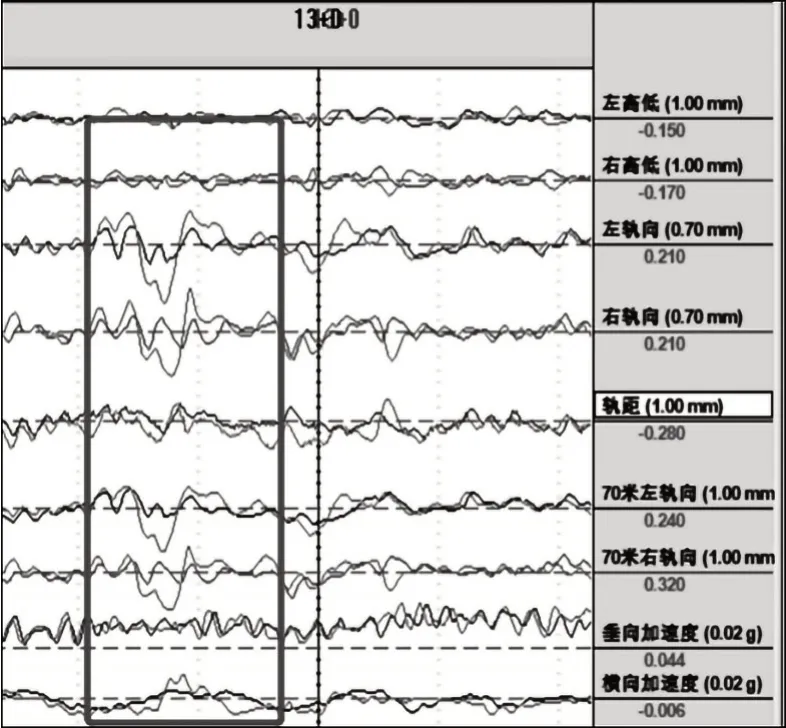

3.1 案例一:线路单项凸点消除

通过数据分析与精调作业,解决轨距、轨距变化率、水平及短波内的高低、轨向不平顺问题。精调区段前后各项指标明显降低,不平顺地段取得明显改善。单项超限调整前后动态波形对比,如图1 所示。

图1 K12+975 左轨向、右轨向整改前后波形对比

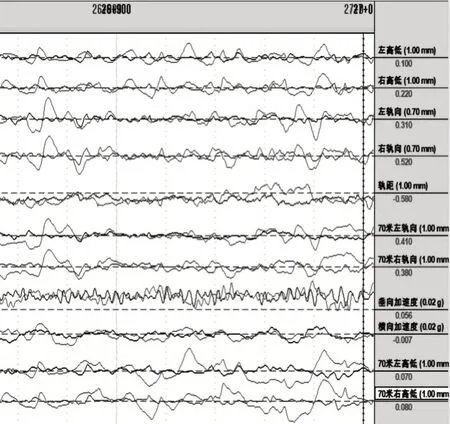

3.2 案例二:结构结合地段轨道长波不良的治理研究

在大兴机场线上行K26+850—K27+080 区段的动态检测中,发现几何尺寸数据存在规律性连续多波高低。现场使用静态相对轨检仪进行几何尺寸线性同动态波形相符,该现场为桥隧结合地段,通过最近两次轨道检测波形叠合对比,重复性较好,且幅值均匀,垂向加速度波形波动较为明显,长波高低同样存在规律线变化。现场利用绝对坐标,结合设计资料对高程、平面进行精测,精测后按照设计基准线对线性进行调整。线路精调后动态波形改善明显[1],如图2 所示。

图2 K26+850—K27+080 调整前后对比

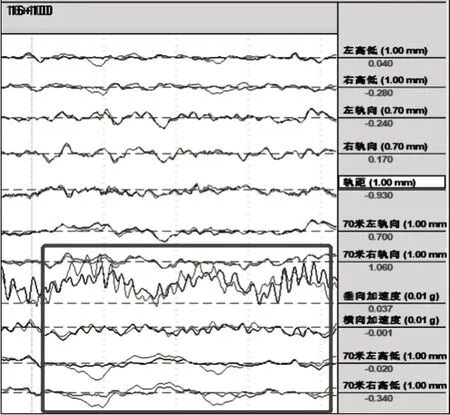

3.3 案例三:线路长波平顺度不良引起的列车舒适度不良消除

2021 年,大兴机场线高架区段轨道几何检测基本无超限,且TQI 表现良好,维持在2.8~3.6 之间,但乘坐时明显感到车辆晃动。

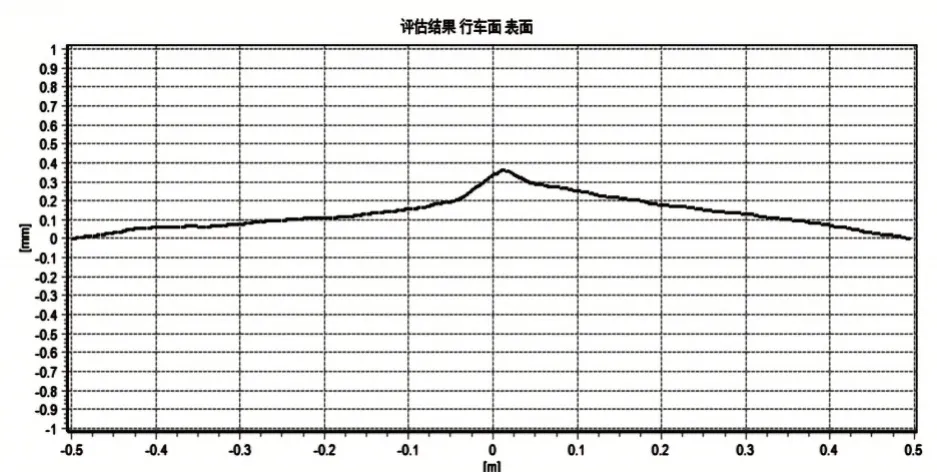

2021 年4 月,工务部门经数据分析,确认该位置垂向加速度存在明显的周期性变化,周期波动与桥跨距离一致,长波高低存在明显的周期性波动。5 月对该位置进行调整后,长波高低及垂加周期性波动改善明显,如图3 所示。

图3 K16—K16.1 长波不平顺调整

3.4 案例四:隧道结构变形引起轨道变化预警

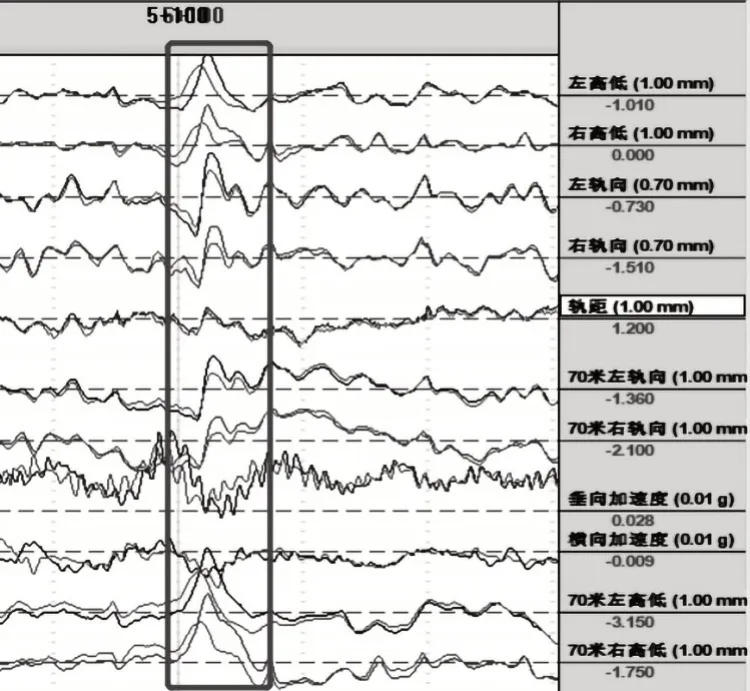

2021 年1 月,大兴机场轨道几何检测发现位于SK5+100 前后高低、轨向短波及长波相比历史波形变化较为明显,如图4 所示。

图4 SK5+100 前后波形图对比

经工务部门查阅台账确认该位置处于结构伸缩缝处。经初步研判分析,轨道几何变化是由于结构伸缩缝变化所致。工务部门随即进行现场查勘,发现SK5+100 结构伸缩缝处道床与结构出现裂缝,伸缩缝两侧出现高低错台,如图5 所示。

图5 SK5+100 结构伸缩缝高低错台

工务部门紧急调整结构前后轨道,调整后波形平顺(见图6)。工务部门对结构处以周检模式利用动态检测系统实时进行监控[2],发现异常变化将及时对轨道几何进行管控处理。

图6 SK5+100 轨道调整后波形图

3.5 案例五:轮轨垂向力异常查找平直度不良焊缝

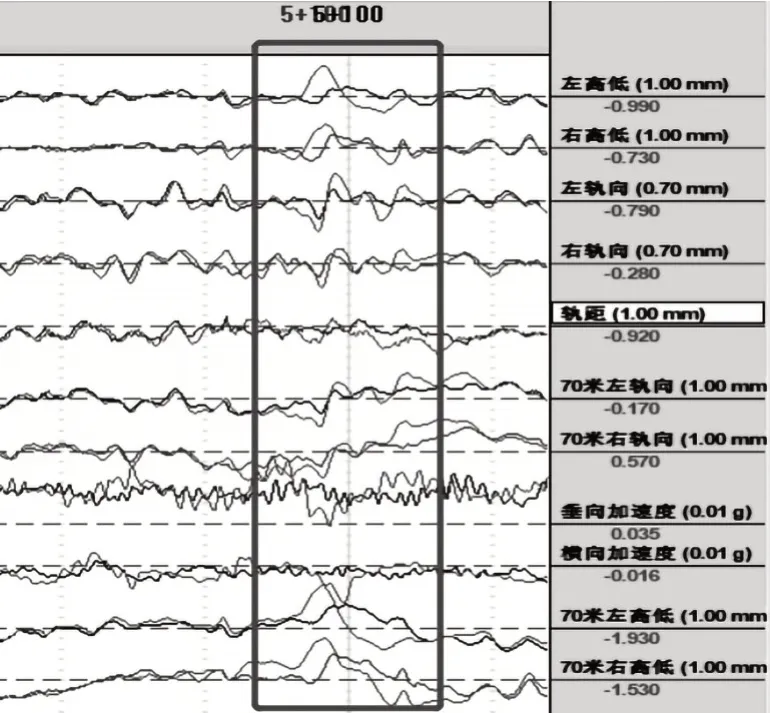

轮轨动力学图谱及数据分析发现下行XK20+511左股焊缝(XK20-22ZS)轮轨垂向力实测波形异常出现峰值。轮对平均静重力约60kN,轮轨力峰值128.44kN(见图7),超出管理值(120kN)。经现场检测发现该处25m 标准轨焊接焊缝轨顶存在达-1.3mm的凹陷(低接头)。

图7 XK20+511 附近轮轨垂向力出现明显峰值

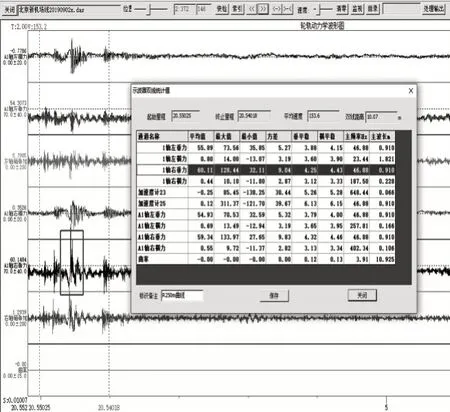

检测后工务部门立刻对现场进行加固处理,后续跟进该位置轮轨垂向力变化在122.2~136kN 之间,有缓慢上升趋势。2020 年中,工务部门组织对该焊缝进行切除重焊。焊接完成后对焊缝进行检测,行车面平直度在0.3mm(见图8),走行车辆顺接头经过,垂向力下降至70kN,无明显轨缝特征,符合行业管理标准[3-5]。

图8 XK20+511 切除重焊后焊缝平直度

4 结语

通过本文研究发现,轨道动态监测系统能够较全面地对轨道设备状态进行监控,数据可靠性高,能够为病害预防、治理,探索设备变化规律提供依据。后续将持续关注轮轨力系统在检测波浪磨耗、轮轨匹配、车辆与轨道耦合振动等方面发挥的作用,结合动态检测与现场静态测量,合理出具轨道调整方案,盯控方案落实,进一步推动轨道运营期的安全平稳运行。