TAED/H 2 O2 体系对棉用活性染料的脱色及其回用研究

王 鹏,陆银辉,赵芷芪,韩 旭,盛红梅,王宗乾*

(1.安徽工程大学纺织服装学院,安徽 芜湖 241000;2.宣城凯欧纺织有限公司研发中心,安徽 宣城 242000)

印染行业是纺织行业中废水产量最高的行业,近年来印染行业废水产量持续升高,水中有机物浓度高、可生化性差、水质波动大、污染物组分复杂,对生态环境和公众健康产生了重大影响,因此有效处理染料废水对于保护自然环境具有非常重要的意义。活性染料具有色谱齐全、颜色鲜艳、性能优良、适用性强等特点,同时其在水溶液中与棉、毛等纤维能够反应形成共价键,故在印染行业中被广泛使用,然而其利用率普遍较低,大约占60%,因此有10%~15%的活性染料会进入水体中并在水中积累,导致水体色度过高,对生态环境造成严重影响[1-2]。为了践行“绿水青山就是金山银山”的理念,达到“双碳”目标,对活性染料废水的脱色回用治理已成为环境保护的重大问题。

目前,国内外学者对染料废水的脱色回用技术已进行了深入的研究和探讨,取得了一定进展[3-5],并且对染色废水脱色回用处理的研究已经成为印染行业的主要趋势。然而采用传统化学法、物理法、生化法等处理活性染料废水,需要设定额外的脱色条件,使得运行成本变高,易产生二次污染,并且随着环保要求的提高,这些工艺已经无法满足当前的环保要求。考虑到活性染料废水自身温度高、碱性大的特点,本研究使用过氧化氢(H2O2)和四乙酰乙二胺(Tetraacetylet hylenedia mine,TAED)构建TAED/H2O2催化氧化体系对活性染料废水进行脱色处理,并将脱色后废水进行多次回用对纯棉织物进行染色,重点考察残液脱色率,评价各回用过程中染料上染率及织物的K/S值与色牢度,并对反应机理进行分析。

TAED 是一种能够活化多种氧化剂的特殊有机化合物,具有在无Fe3+离子和辐射光存在条件下能够活化氧化剂的特性[6-7],其会使氧化剂特别是H2O2产生高氧化性活性物种。其中TAED 能够与H2O2反应生成具有较高氧化电位(1.81 e V)的过氧乙酸(PAA)[8],因此TAED/H2O2催化氧化体系经常用于纤维素纤维织物的低温漂白处理[9-10]。此外,Luo等研究了TAED/H2O2氧化体系反应条件对活性染料漂染废水降解的影响,证明不仅会导致活性染料脱色降解,而且部分染料分子还发生了矿化反应,然而其未系统考察降解后染液的回用效果[11]。更重要的是,TAED 是一种非致敏性和非致突变性的无毒无味有机化合物,在自然环境中易被生物降解形成二氧化碳、水、氨和硝酸盐等小分子化合物,并且在常规的水处理过程中TAED 可以被完全去除[8,12-13],不会引起环境二次污染问题。

因此,本文采用TAED 和H2O2作为氧化剂对活性黄3RS、活性红3BSN 和元青CF三种染色废液进行脱色,优化脱色工艺,随后将脱色后染料废液作为染色介质对棉织物进行染色,并保持染料残液每次回用时的电导率、p H 值和最大吸收波长处的吸光度相同,考察三种染色废液的回用性能。本研究的实施对水资源合理利用、减少环境污染具有重要的实际意义和指导价值。

1 试验

1.1 试剂和仪器

试剂:活性黄3 RS、活性红3BSN 和元青CF(分析纯,江苏合源纺织科技有限公司);四乙酰乙二胺(TAED)、无水碳酸钠(Na2CO3)、氯化钠(Na Cl)和30%过氧化氢(H2O2)[均为分析纯,阿拉丁试剂(上海)有限公司] ;纯棉机织物(82.76 g/m2)由江苏合源纺织科技有限公司提供。

仪器:HH-2型恒温水浴锅(江苏省金坛市荣华仪器制造有限公司);DHG-9036 A 型电热恒温鼓风干燥箱(上海精宏实验设备有限公司);AS-24型振荡染色机(佛山市顺德区喜强金属制品有限公司);SW-12AII型耐洗色牢度试验机(温州市大荣纺织仪器有限公司);Y571B型耐摩擦牢度测试仪(温州方圆仪器有限公司);N4S型紫外可见分光光度计(上海仪电分析仪器有限公司);Datacolor 650型Datacolor测色仪(美国Datacol or公司)。

1.2 试验方法

(1)棉纤维的染色。利用AS-24型振荡染色机进行染色。将漂白后的纯棉织物浸渍在浴比为1∶50、owf为1.0%、食盐为40 g/L、纯碱为10 g/L的活性染料溶液中,67℃条件下染色60 min。染色过程中不断搅拌并利用紫外可见分光光度计测试最大吸收波长处染色原液和染色残液的吸光度,按式(1)计算上染百分率E%。

式中,A0为染料原液吸光度;At为t时刻染色残液的吸光度。

(2)活性染料染液的脱色反应。染色完成后取出纯棉织物,测定染色残液的吸光度和p H 值,然后在染色残液中加入一定体积的TAED 和H2O2并使其浓度分别为6.0 mmol/L 和2.0 mmol/L。最后将该混合溶液放入60℃恒温水浴锅中进行染料残液的脱色反应。反应过程中,每隔一定时间取出少量染色残液并测定其在最大吸收波长处的吸光度,按式(2)计算脱色率D%。

式中,A0为染色残液初始吸光度;At为脱色t时刻时染色残液的吸光度。

(3)脱色后染料残液的回用。按照1.2(1)所述染色方法,使用脱色后染料残液作为染色介质对纯棉织物进行染色,保持染液的初始电导率、最大吸收波长处的吸光度和p H 值与第一次染色初始值相同。

按照1.2(2)所述对第二次染色残液进行脱色实验,随后将脱色后的废水再次用于纯棉织物的染色过程中,根据循环次数,将染色后纯棉织物标记为样品1、样品2、样品3、样品4、样品5。

1.3 性能测试

(1)织物K/S值和颜色特征值。采用Datacolor 650测色仪在D65光源10°标准视场下测试上述5个样品的表观深度K/S值、L*、a*、b*、c*和h*值,其中L*、a*、b*、c*和h*分别表示织物的明度、织物的红绿程度、织物的黄蓝程度、饱和度和色相。根据式(3)计算织物K/S值。

式中,R为反射率。

(2)织物色牢度。①耐摩擦牢度:参照GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》,分别测定5个纯棉染色织物的干摩擦牢度,摩擦布的沾色用灰色样卡进行评级。②耐洗色牢度:参照GB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》,分别测定5个纯棉染色织物的耐皂洗色牢度,用灰色样卡评定试样的变色和贴衬织物的沾色。

2 结果与讨论

2.1 染色速率曲线

通过测定活性染料原液和残液回用时的染液在最大吸收波长下的吸光度计算得到不同染料上染纯棉织物的上染百分率E%,分别与对应时间作图得到活性黄3BS、活性红3BSN 和元青CN 染纯棉织物的上染速率曲线,如图1所示。由图1可见,使用三种活性染料染色原液染纯棉织物(图1中样品1)时,上染率随着染色时间的延长而增大,在染色30 min时,上染率趋于稳定。使用TAED/H2O2催化氧化体系脱色后的活性黄3BS、活性红3BSN 和元青CN 染料残液作为染色介质并采取相同的染色工艺分别对棉织物进行染色,由图1可知,在重复使用3次后,三种染料的上染百分率没有明显变化,并且均随着染色时间的增加而增大,这表明使用TAED 和H2O2处理后的染料残液在多次重复使用时染料上染性能良好。值得说明的是,对于活性黄3BS染色残液回用5次后,其上染率大约提高10%。这主要可能是因为随着回用次数的增加,染色残液中有较多染料降解的中间产物富集,这些中间产物会对活性黄3BS染料上染棉织物有一定的影响。

图1 纯棉织物的染色速率曲线

2.2 染色残液脱色率

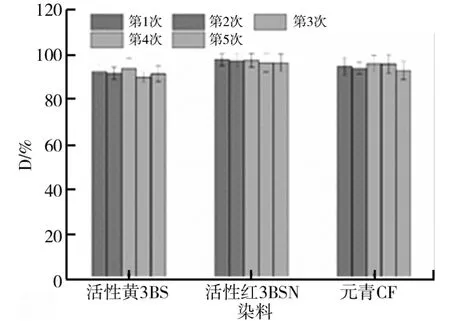

为考察TAED/H2O2催化氧化体系对活性染料残液的脱色效果,在活性黄3BS、活性红3BSN 和元青CN 染料残液中分别加入TAED 和H2O2,并将混合溶液放入60℃恒温水浴锅中进行活性染料残液的脱色反应。脱色完全后加入适量染料和助剂进行棉织物染色,染色完成后再对染色残液进行脱色,如此反复操作,重复4次。分别记录45 min时不同染料在不同脱色反应过程中的脱色率D%,结果如图2 所示。由图2可见,TAED/H2O2催化氧化体系对三种活性染料首次染色的残液和4次回用时产生的残液均具有很高的脱色效果,在脱色反应进行45 min时,残液的脱色率均达到90%以上,这说明TAED 能够作为活化剂活化H2O2并使染料发生氧化反应,进而使染料残液中染料的浓度降低。这主要是因为在碱性条件下TAED 能够活化H2O2生成具有强氧化能力的PAA,同时在该反应过程中还生成了三乙酰乙二胺(Tri-AED),其又能够与H2O2反应生成二乙酰乙二胺(DAED)和另一个PAA 分子,相关反应如式(4)、(5)所示[8,10,14-15]。此外,H2O2分子还可以分解为水和过羟基阴离子(HOO-),其与TAED 结构中的酰胺基发生反应生成氧化能力高于HOO-的过氧乙酸根离子(CH3COOO-)[反应式(6)和(7)][16],这两种含氧活性物质均可以促进残液中活性染料分子发生氧化降解反应。值得说明的是,活性染料染液在经过多次使用与脱色后仍具有较高的脱色率,说明活性染料在染色过程中添加的纯碱和食盐并不影响TAED/H2O2体系的催化氧化效果。

图2 活性染料残液脱色率与回用次数的关系

2.3 染色织物的K/S值

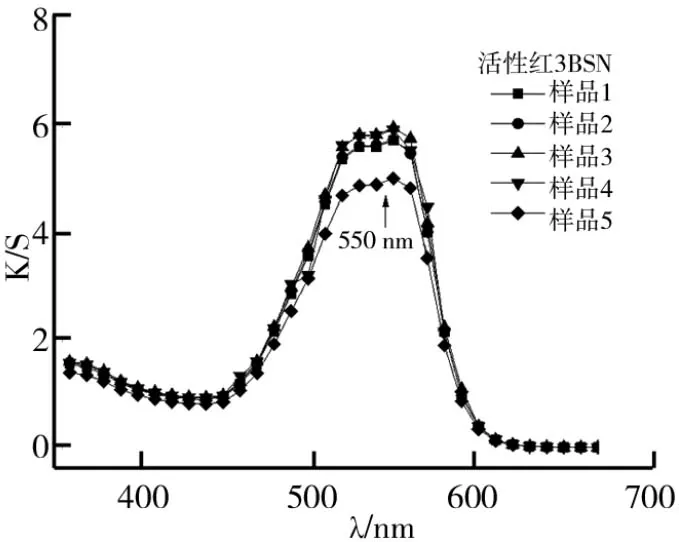

为了研究使用TAED/H2O2催化氧化体系处理后的活性染料废水的回用效果,使用Datacolor 650测色仪分别对使用三种活性染料原液(样品1)及处理后残液染色棉织物(样品2、3、4和5)进行测试,所得的K/S曲线分别如图3~5所示。由K/S曲线和式(3)得到染色织物的K/S值如表1所示。

图3 活性黄3BS染色纯棉织物K/S曲线

图4 活性红3BSN 染色纯棉织物K/S曲线

图5 元青CF染色纯棉织物K/S曲线

表1 染色纯棉织物最大吸收波长处的K/S值与回用次数的关系

由图3~5可以看出,活性黄3BS、活性红3BSN 和元青CN 三种活性染料残液经TAED/H2O2体系脱色后染色所得到的棉织物样品2、3、4 和5 与染料原液染色棉织物的K/S 曲线较为接近,表明经过TAED/H2O2体系脱色处理的染液可以回用并且效果良好。表1给出了染色棉织物的K/S值,活性红3BSN 和元青CF染料染色残液回用时所得到的染色棉织物K/S值较染料原液染色棉织物稍有降低,表明这两种活性染料残液回用性能良好。此外,对于活性黄3BS染料染色残液回用时所得到的染色棉织物K/S值稍有增加,这可能是染色残液中有较多活性黄3BS染料降解的中间产物富集导致。

2.4 染色织物的颜色特征值

使用三种活性染料原液和处理后残液染色得到的棉织物颜色特征值分别如表2~4所示。由表2~4可见,活性黄3BS、活性红3BSN 和元青CF三种活性染料原液和残液回用时得到棉织物的颜色特征值,数据显示相同染色条件下,染色棉织物的L*、a*、b*、c*和h*值相差不大,表明使用染料原液在经过TAED/H2O2体系处理后,并且重复回用4次时,对织物的明度、织物的红绿程度、织物的黄蓝程度、饱和度和色相影响不大。

表2 活性黄3BS染液回用对颜色特征值的影响

表3 活性红3BSN 染液回用对颜色特征值的影响

表4 元青CF染液回用对颜色特征值的影响

2.5 染色织物的色牢度

三种活性染料染色纯棉织物的耐干摩擦和耐皂洗色牢度如表5所示。由表5可知,使用活性黄3BS和活性红3BSN 两种染料原液和残液染色纯棉织物的干摩擦牢度和耐洗色牢度值均至少为4级,这说明其均表现出了较高的耐干摩擦和耐洗性能。值得说明的是,这两种染料残液在回用4次后,得到的棉织物耐干摩擦和耐洗色牢度没有明显降低,说明多次使用TAED/H2O2体系脱色的残液回用性能良好。值得注意的是,元青CN 残液回用时所得到纯棉织物的耐干摩擦和耐洗色牢度有所下降,特别是耐洗色牢度由4级降到2~3级,表明经过TAED/H2O2体系脱色后的元青CF 残液回用效果较差,这可能是因为脱色过程中染料氧化产生的中间产物影响到染料与棉织物结合程度,从而降低了染色棉织物的色牢度。

表5 染色纯棉织物的色牢度

3 总结

(1)TAED/H2O2催化氧化体系能够使活性黄3BS、活性红3BSN 和元青CN 染料废水脱色,脱色率达90%以上,并且脱色后的残液能够作为染色介质回用于染色工艺中,回用4次后,染料上染百分率无明显下降。

(2)使用上述三种染料残液作为染色介质用于纯棉织物染色工艺中,回用4次后,得到的染色棉织物的K/S曲线、K/S值和颜色特征值与染料原液染色棉织物非常接近。

(3)使用活性黄3BS和活性红3BSN 两种染料残液作为染色介质用于纯棉织物染色工艺中,得到的染色棉织物表现出较高的耐干摩擦牢度和耐洗色牢度。使用元青CF残液作为染色介质用于纯棉织物染色,得到的染色棉织物的耐干摩擦牢度和耐洗色牢度有所降低。