新型选区激光熔化高强Al-Mg-Si-Zn-Sc-Zr合金组织与性能研究

张 帅,龙建周,王 刚,张晨阳

(安徽工程大学 材料科学与工程学院,安徽 241000)

铝合金材料质量轻、比强度高、耐蚀性好,广泛应用于航空、航天、汽车等领域[1]。近年来,新型铝合金零件结构日趋复杂,难以通过传统的锻压或铸造方法加工成型。借助逐层堆积成型的原理,增材制造技术为制造结构复杂零部件提供了新的途径,尤其是选区激光熔化技术。选区激光熔化铝合金成型技术获得了广泛的关注。目前选区激光熔化成型技术已成功应用于Al-Si合金的成型中,制备出基本致密、无缺陷的SL M Al-Si合金,包括Al-10Si-Mg、Al-12Si-Mg等[2-5]。然而,Al-Si合金屈服强度仅约200 MPa,均匀延伸率仅约5%,无法应用于承受重载荷的零部件[3]。开发适用于选区激光熔化成型的高强铝合金是材料领域关注的方向之一。

研究发现高强铝合金选区激光熔化成型后,内部容易出现制备缺陷,最典型的缺陷为热裂纹[6]。热裂纹往往在柱状晶之间形成,连续的延伸跨越数个打印层,使得铝合金拉伸变形时发生过早断裂,表现出较差的拉伸性能[7-9]。例如,选区激光熔化2024铝合金内部热裂纹长度达到几十微米,导致其屈服强度σs和均匀延伸率εu仅为(180±13)MPa和(2.7±0.7)%,远低于锻造2024铝合金(σs =393 MPa,εu=10%)[10]。提升铝合金强度的同时,避免产生热裂纹,是开发高强度选区激光熔化高强铝合金的必然途径。合金元素调控是消除选区激光熔化高强铝合金内部缺陷的有效措施[4,11-13],Sc元素通过促进异质形核,促使柱状晶转变为等轴晶,有助于消除热裂纹缺陷。选区激光熔化已制备出基本无缺陷的Al-Mg-Sc-Zr(4 wt.% Mg)合金,屈服强度300 MPa,成为典型的选区激光熔化铝合金材料之一[14],但其强度与传统高强铝合金仍有一定的差距。多种合金元素对铝合金的强化具有明显的促进作用,Mg是铝合金中常用的固溶强化元素,Zn元素通过沉淀析出相促使强度提升[15]。但Mg、Zn等元素添加后,材料成分复杂化,容易出现凝固裂纹。Si元素可提高液态金属流动性,抑制凝固裂纹的产生[16]。Sistiaga等[16]将Si颗粒与Al-Zn-Mg-Cu合金粉末混合,通过形成共晶,降低凝固温度范围,消除了Al合金中的热裂纹。

本文在典型的Al-Mg-Sc-Zr(Mg:4 wt.%,Sc:0.55 wt.%,Zr:0.26 wt.%)的基础上,添加Mg、Zn元素提高材料强度,添加Si元素抑制热裂纹的产生,开发出新型Al-Mg-Si-Zn-Sc-Zr铝合金。选区激光熔化Al-Mg-Si-Zn-Sc-Zr内部无裂纹,抗拉强度和均匀延伸率达到513.1 MPa和12.2%,为选区激光熔化高强度铝合金的应用提供了一定的试验依据。

1 试验方法

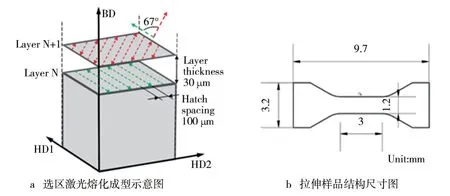

本研究使用的粉末成分如表1所示。粉末粒径为15~53μm。选区激光熔化在Sol ution SL M 125上进行,选区激光熔化成型示意图如图1a所示。激光束斑直径为120μm,激光功率为370 W,激光扫描速度为540~1500 mm/s,激光扫描间距100μm,层厚30μm,层间转角67°,基板预热温度100℃,保护性气氛为Ar气。制备尺寸为15×15×15 mm3的立方块体样品。

图1 选区激光熔化成型示意图和拉伸样品结构尺寸图

表1 合金粉末成分含量(wt.%)

采用DK-777电火花线切割机制备扫描电镜、透射电镜、X 射线衍射及单向拉伸实验等所需的样品。样品切割后采用研磨+机械抛光进行初步处理。X 射线衍射在Br uker D8 Focu X 射线衍射仪上进行,扫描速度3°/min,步长0.02°。采用电化学抛光方法制备扫描电子显微镜样品,抛光液为10 vol.% HCl O4+90 vol.%乙醇,抛光电压为16 V,抛光时间为20 s。采用Nova NanoSEM 430扫描电子显微镜进行微观结构表征。

高倍微观结构表征及高分辨在FEI Tecnai G2 F20透射电子显微镜上进行,加速电压200 KV。透射电镜样品机械研磨、抛光至60μm,使用离子减薄(Gatan 691)方法制备薄膜样品,减薄过程中采用液氮冷却。该透射电子显微镜配备有能量色散谱仪(Ener gy Dispersive Spectr o meter,EDS)附件和高角环形暗场附件,采集合金元素分布图像和高角环形暗场像。利用Image J软件和截线法统计样品晶粒尺寸,统计晶粒数目不少于300个。

利用岛津AGS-1 KNJ拉伸机进行单向拉伸实验,拉伸过程中采用数字图像校正技术实时采集样品应变信息,有关数字图像校正装置及参数的信息参考文献[17] 。拉伸实验在室温条件下进行,应变速率为10-3/s。采用狗骨形状拉伸样品,样品标距段截面为(1.2×1)mm2,标距长度3 mm,如图1b所示。每种状态的样品均制备和测试4个拉伸试样。

2 结果与讨论

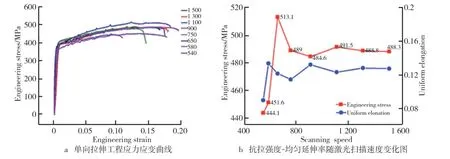

制备态Al-Mg-Si-Zn-Sc-Zr合金单向拉伸工程应力应变曲线及拉伸性能随激光扫描速度的变化规律如图2所示。由图2可知,拉伸变形过程中,Al-Mg-Si-Zn-Sc-Zr经过初始快速弹性变形后,随即进入加工硬化阶段,流变应力随应变逐渐增大,直至出现颈缩(见图2a)。加工硬化阶段,应力应变曲线出现锯齿状特征,这可能是合金中的Mg元素引起的。变形过程中,Mg原子向位错应力场区扩散,对运动中的位错产生钉扎作用,导致流变应力增大,当流变应力超过Mg引起的钉扎应力时,位错摆脱钉扎,导致所需的流变应力迅速降低,直到Mg原子再次大量扩散到位错附近,钉扎位错,使得应力应变曲线表现出周期性的锯齿状特征[18]。

图2 Al-Mg-Si-Zn-Sc-Zr合金应力应变曲线和抗拉强度-均匀延伸率随激光扫描速度变化图

随着激光扫描速度的增大,Al-Mg-Si-Zn-Sc-Zr合金抗拉强度和均匀延伸率先增大后减小。扫描速度为650 mm/s时,抗拉强度达到最大值513.1 MPa,对应的均匀延伸率为12.2%。

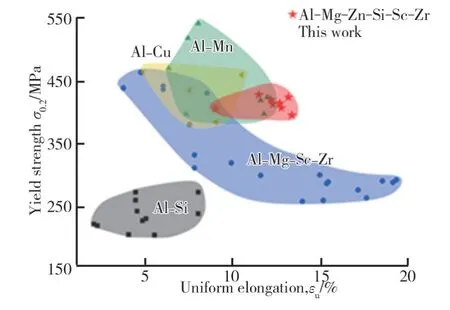

选区激光熔化Al-Mg-Si-Zn-Sc-Zr合金抗拉强度和均匀延伸率关系如图3所示。一般来说,金属材料微观结构的变化往往引起强度和塑性产生相反的变化趋势,即著名的强塑性倒置关系[19]。以广泛研究的Al-Mg-Sc-Zr合金为例,选区激光熔化制备态时,其强度约300 MPa,均匀延伸率达到20%[13]。热处理后,其强度明显提高,达到450 MPa,但均匀延伸率降低到仅约5%[20]。添加Mg、Zn、Si元素后,选区激光熔化Al-Mg-Si-Zn-Sc-Zr屈服强度提升到395~428 MPa,同时保持有较好的均匀延伸率(9%~13.6%)。相比于Al-Mg-Sc-Zr合金强度明显提升的同时,未明显损失其塑性,实现了较好的强塑性匹配。本研究中,新型Al-Mg-Si-Zn-Sc-Zr合金强塑性匹配性显著超过广泛研究的Al-Mg-Sc-Zr[21-23]、Al-Cu[24-25]、Al-Mn[26]合金,展现出良好的工程应用前景。

图3 选区激光熔化Al-Mg-Si-Zn-Sc-Zr抗拉强度与均匀延伸率关系图

650 mm/s扫描速度下的选区激光熔化Al-Mg-Si-Zn-Sc-Zr样品微观结构扫描图如图4所示。制备态样品表现出熔池结构(见图4a),单个熔池宽度约150μm,深度约55μm,远超过激光扫描间距(100μm)和层厚(30μm),有利于实现良好的层内和层间结合。高倍扫描图像显示熔池边界为细小的等轴晶和熔池内部的粗大的柱状晶(见图4b)。细晶区晶粒尺寸约为600 n m。柱状晶水平宽度约为3μm,高度贯穿整个熔池内部,体积分数约为60%,且晶内存在着第二相将柱状晶分割(见图4d)。

图4 Al-Mg-Si-Zn-Sc-Zr合金(650 mm/s扫描速度下)微观结构扫描电子显微镜图像

650 mm/s扫描速度下的选区激光熔化Al-Mg-Si-Zn-Sc-Zr合金X 射线衍射图如图5所示。由图5可知,X 射线衍射图中表现出两套衍射峰。对比标准衍射卡发现,高强度的衍射峰为基体Al,强度较弱的衍射峰为Mg2Si。Mg2Si衍射峰(111)、(200)、(220)、(400)、(422)向高角度偏移,可能是由于掺杂一定量的Zn原子引起的。由于Zn的原子半径较小,从而引起整个衍射峰向高角度偏移。XRD 衍射峰强度取决于相的含量[27],估算Mg2Si含量<1%。

图5 Al-Mg-Si-Zn-Sc-Zr的X 射线衍射图

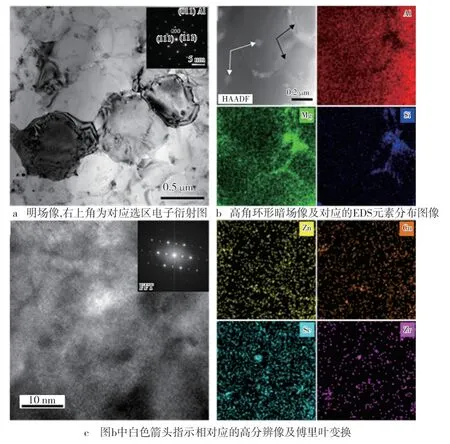

等轴晶区微观结构透射电镜图像如图6所示。等轴晶区主要为亚微米等轴晶,等轴晶粒内部清晰,晶界清晰明锐,统计表明晶粒尺寸约600 n m(见图6a)。HAADF图像表明该区存在两种第二相(见图6b)。第一种相(图6b中黑色箭头所示)分布于晶界,呈椭圆状或棒状,宽度约100 n m。第二种相(见图6b中白色箭头所示)弥散分布于晶内,尺寸约几十纳米。EDS元素面分布图像显示晶界处第二相富含Mg、Si两种元素,晶内弥散相富含Sc、Zr两种元素,其他区域各种元素基本均匀分布(见图6b)。结合XRD 结果可知,晶界处的Mg-Si相即为Mg2Si。Si和Mg之间有很强的键合能,当加入Si为时,Si和Mg原子相互键合[28],可能是形成Mg2Si的主要原因。

图6 Al-Mg-Si-Zn-Sc-Zr(650 mm/s扫描速度下)细晶区微观结构透射电镜图像

透射电镜高分辨图像及对应的傅里叶变换表明晶内灰白色弥散相(如图6b中白色箭头所示)具有与α-Al基体共格的L12结构(图6c)。结合文献报导可知,该晶内弥散相是Al3(Sc、Zr)[12,28-29]。凝固过程中,Al3(Sc、Zr)作为形核质点,促使Al晶粒的异质形核,形成熔池边界附近的等轴晶区,这些分散的沉淀物在抑制裂纹和强度提升方面起着重要作用[6,29]。Al-Sc凝固过程中,Al3Sc颗粒首先析出[28]。由于FCC 铝和Al3(Sc、Zr)之间的结构相似性以及小的晶格参数失配,这些颗粒是非常有效的异质形核点。在高冷却速率下,在共晶温度时Sc 在 Al 中的固体溶解度约为0.35 wt.%[30],本研究中使用了0.51 wt.%Sc,因此可以将该合金视为过共晶合金,在凝固过程中会形成更多的初级Al3(Sc、Zr)颗粒,从而使得铝合金晶粒显著细化。

柱状晶区微观结构透射电镜图像如图7所示。柱状晶内部含有的长条状第二相,其形貌及尺寸与等轴晶区晶界上的第二相相似(见图6b),第二相将粗大的柱状晶分割成亚晶粒。高角环形暗场像和EDS结果表明,长条状的第二相富含Mg、Si元素(见图7d~e),与等轴晶区晶界相类似,其他元素则均匀的分布在整个面内。Mg、Si元素在Al中的溶解度较低,过剩的Mg、Si原子会偏聚在枝晶间,形成Mg-Si相[14]。Mg-Si相可以有效阻碍位错运动,引起位错塞积,可以进一步提升材料的强度。

图7 Al-Mg-Si-Zn-Sc-Zr(650 mm/s扫描速度下)柱状晶区微观结构透射电镜图像

在扫描电镜观察的所有样品中,未观察到明显的热裂纹缺陷,可能的原因包括两个方面:①Sc和Zr会形成Al3(Sc、Zr)颗粒在SL M 成型样品过程中,大量的Al3(Sc、Zr)颗粒从Al基质晶粒中析出,然后充当晶核,用于Al基体晶粒的生长,从而使得铝合金晶粒显著细化抑制热裂纹的形成;②Si元素的添加提高液态合金流动性,降低裂纹敏感性,有助于抑制缺陷的形成。

通过向Al-Mg-Sc-Zr(4 wt.% Mg)中加入Mg、Zn、Si元素,本研究中制备了无缺陷的新型Al-Mg-Si-Zn-Sc-Zr合金。微观结构分析表明加入后的3种元素主要以Mg2Si、固溶态Mg和固溶态Zn存在。固溶态Mg和Zn可以对Al-Mg-Si-Zn-Sc-Zr合金产生固溶强化,而Si在Al中的溶解度仅为0.05 wt.%,其固溶强化效果可以忽略不计。与Al-Mg-Sc-Zr(4 wt.% Mg)相比,Al-Mg-Si-Zn-Sc-Zr合金中Mg元素额外固溶强化可以通过下式给出[31]:

式中,H Mg和n是常数,H Mg =13.8 MPa/(wt.% Mg),n =1[32-33],ΔCMg是固溶态Mg的增加量。相比于Al-Mg-Sc-Zr(4 wt.% Mg),Al-Mg-Si-Zn-Sc-Zr合金ΔCMg约3%,因而产生的固溶强化约为42 MPa。

Zn的半径大致等于Al的半径,Zn在Al基体中具有很高的溶解度(82.8 wt.%)[34],所有Zn都以固溶体形式存在于α-Al基体中。研究表明,Zn含量为0~3 wt.%时,Zn含量每增加0.5 wt.%,Al基体中产生的固溶强化效果约为10 MPa[34],考虑到Al-Mg-Si-Zn-Sc-Zr合金中Zn含量为0.54 wt.%,Zn固溶强化效果约为11 MPa。

拉伸时,位错在晶粒中滑动,直至到达有阻碍的晶界,而在Al-Mg-Si-Zn-Sc-Zr中,粗柱状晶被β-Mg2Si分成亚晶粒,本研究中额外的强化则来自于亚晶界形成的位错屏障(见图7b)。亚晶界的强化可以通过Hall-Petch公式来计算[31]:

式中,σ0是晶格对位错运动的摩擦应力;k是常数系数。σ0和k通常表示10 MPa和0.14~MN/。

假设Al-Mg-Sc-Zr和Al-Mg-Si-Sc-Zr中柱状晶粒的体积分数大致相同,则额外的强化Δσy可以通过以下公式进行计算:

式中,Vc,ds和dc分别是柱状晶的体积分数,亚晶粒尺寸和柱状晶粒尺寸。已知柱状晶和亚晶粒尺寸(dc =3μm,ds =450 n m),额外增强56 MPa。

根据上述研究SL M 成型Al-Mg-Si-Zn-Sc-Zr合金的显微组织与力学性能,其强化机制主要来源于细晶强化,以及Mg、Zn的固溶强化和Al3(Sc,Zr)沉淀强化。此外,加入Mg和Si可以得到更高的抗拉强度,其强化来自于其独特的微观结构特征,包括Mg和Si的固体溶质和β-Mg2Si对粗柱状晶的细化,以上强化效果共计109 MPa,与实际增强效果接近。

3 结论

本研究通过选区激光熔化技术制备出基本无缺陷的Al-Mg-Si-Zn-Sc-Zr合金,系统研究该合金材料的拉伸性能和微观结构,并结合微观组织分析了其强化机制,为新型选区激光熔化高强铝合金材料的开发与应用提供试验依据,可以得到如下结论:

(1)在Al-Mg-Sc-Zr(Mg:4 wt.%,Sc:0.55 wt.%,Zr:0.26 wt.%)基础上,添加Mg、Zn、Si 3种元素,本研究利用选区激光熔化技术制备了基本无缺陷的Al-Mg-Si-Zn-Sc-Zr(Mg:7.09 wt.%,Si:0.56 wt.%,Zn:0.54 wt.%,Sc:0.51 wt.%,Zr:0.26 wt.%)合金。该合金微观结构由超细等轴晶和粗大的柱状晶组成。Si主要以Mg2Si形式存在,其将粗大柱状晶分割成亚微米尺寸的亚晶粒。Mg和Zn元素主要以固溶态形式存在。

(2)随激光扫描速度的增大,Al-Mg-Si-Zn-Sc-Zr合金的抗拉强度和均匀延伸率先增大后减小。激光功率为370 W,激光扫描速度为650 mm/s时,具有最大抗拉强度513.1 MPa,对应的均匀延伸率为12.2%。选区激光熔化Al-Mg-Si-Zn-Sc-Zr合金表现出优异的强塑性匹配性,远超Al-Mg-Sc-Zr合金。

(3)与Al-Mg-Sc-Zr合金相比,Al-Mg-Si-Zn-Sc-Zr的强度提升了约110 MPa。分析认为Mg元素固溶强化贡献约42 MPa,Mg2Si的贡献约56 MPa,Zn的固溶强化贡献比较有限,仅为11 MPa。