自密实橡胶再生混凝土的工作性能与力学性能

王连坤,刘杰,林文皓,梁锡东

(五邑大学 土木建筑学院,广东 江门 529020)

自密实混凝土最早于1988 年由冈村甫教授在日本东京研制成功,因其良好的工作性能在世界范围内得到广泛的关注,并被应用在各种工程领域[1-3]. 在社会快速发展的当下,人们的环保意识越来越强,如何资源化处理建筑垃圾和废旧轮胎成为了热点. 有学者发现用再生粗骨料替代天然粗骨料、橡胶颗粒替代天然细骨料能实现建筑垃圾及废旧轮胎的资源化再利用. 用再生粗骨料、再生细骨料取代混凝土中的粗、细天然骨料,通过三水平四因素的正交试验法,文献[4]发现混凝土的力学性能随再生骨料取代率的增加而降低,在100%再生粗骨料取代的情况下混凝土强度仍能满足结构工程的需求[4];吴春梅等[5]研究发现新拌混凝土的坍落扩展度随着再生粗骨料取代率的增加而提高. 近年来,橡胶再生混凝土的研究也开始得到关注,薛刚等[6]研究发现随着橡胶用量的增加,橡胶混凝土的抗压强度呈下降趋势;而马昆林等[7]研究发现当橡胶取代量超过10%时,自密实混凝土的强度会显著降低,但是,掺入橡胶能提高混凝土的韧性以及抗氯离子渗透的能力;Thong M. Pham 等[8]研究发现橡胶混凝土抗冲击性能优于普通混凝土;张克等[9]研究发现,经司班40 及十二烷基苯磺酸钠对橡胶颗粒的改性处理,提高了混凝土的早期强度;周航等[10]研究发现当橡胶掺量越大、粒径越小时,会造成混凝土含气量增加、力学性能下降;屠艳平[11-12]等研究发现橡胶粒径1~3 mm、掺量3%时,混凝土的各项性能较优,同时复掺纳米SiO2和橡胶粉可以互相弥补自身对于再生混凝土造成的不利因素的影响. 本文将自密实混凝土、废弃橡胶颗粒及再生粗骨料三者结合,研究在低橡胶掺量下自密实橡胶再生混凝土的工作性能及力学性能,以期为后期的工程应用提供参考.

1 试验概况

1.1 试验原料

试验所用原料如下:水泥选用江山牌P·O42.5R 级水泥,天然粗骨料为粒径范围5~20 mm 天然碎石,再生粗骨料为江门市某新型建材有限公司生产的粒径范围 5~20 mm 的再生碎石,砂为细度模数为2.8 的天然河砂,橡胶颗粒为都江堰市华益橡胶有限公司生产的10 目橡胶颗粒,水为普通自来水,粉煤灰为Ⅰ级粉煤灰,外加剂选用聚羧酸高效减水剂.

1.2 试验配合比设计

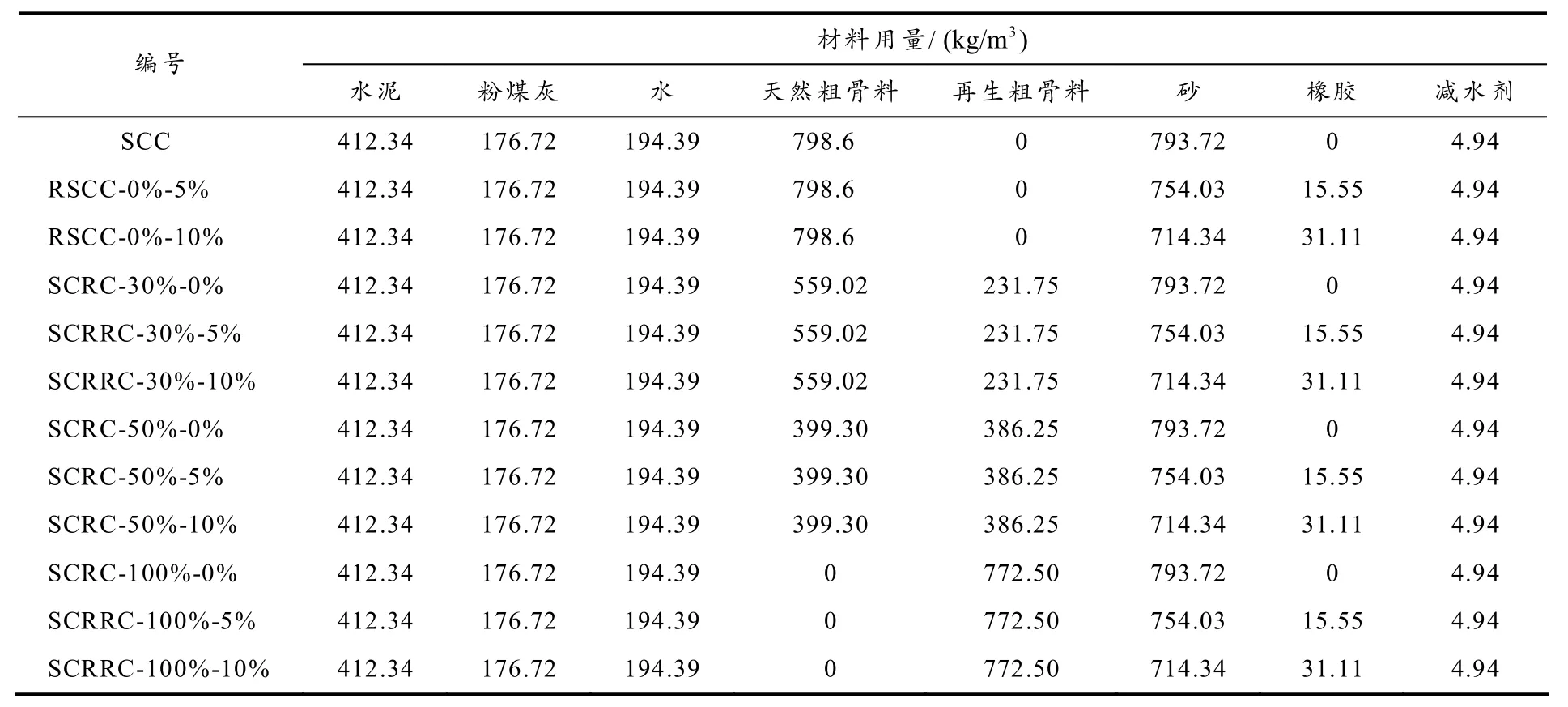

基准组配比的依据是JGJ/T 283—2012《自密实混凝土应用技术规程》[13],根据拌合物中粗骨料体积、砂浆中砂的体积分数、水胶比及各材料的比例参数,配置C40 设计强度的混凝土. 采用内掺法,用再生粗骨料等体积取代天然碎石,取代率为30%、50%、100%;橡胶颗粒等体积取代天然河砂,取代率为5%、10%,配合比如表1 所示.

表1 自密实橡胶再生混凝土配合比

1.3 试验方法

本次试验制作了12 组试件,即72 块150mm×150mm×150mm的立方体试件及36块150mm×150mm×300mm 棱柱体试件. 混凝土试件拆模后在标准环境下养护28d,并依据GB/T 50081—2019《混凝土物理力学性能试验方法标准》[14]对试件进行相关力学性能试验,试验过程如图1 所示.

图1 混凝土试验过程

2 试验结果及分析

2.1 工作性能

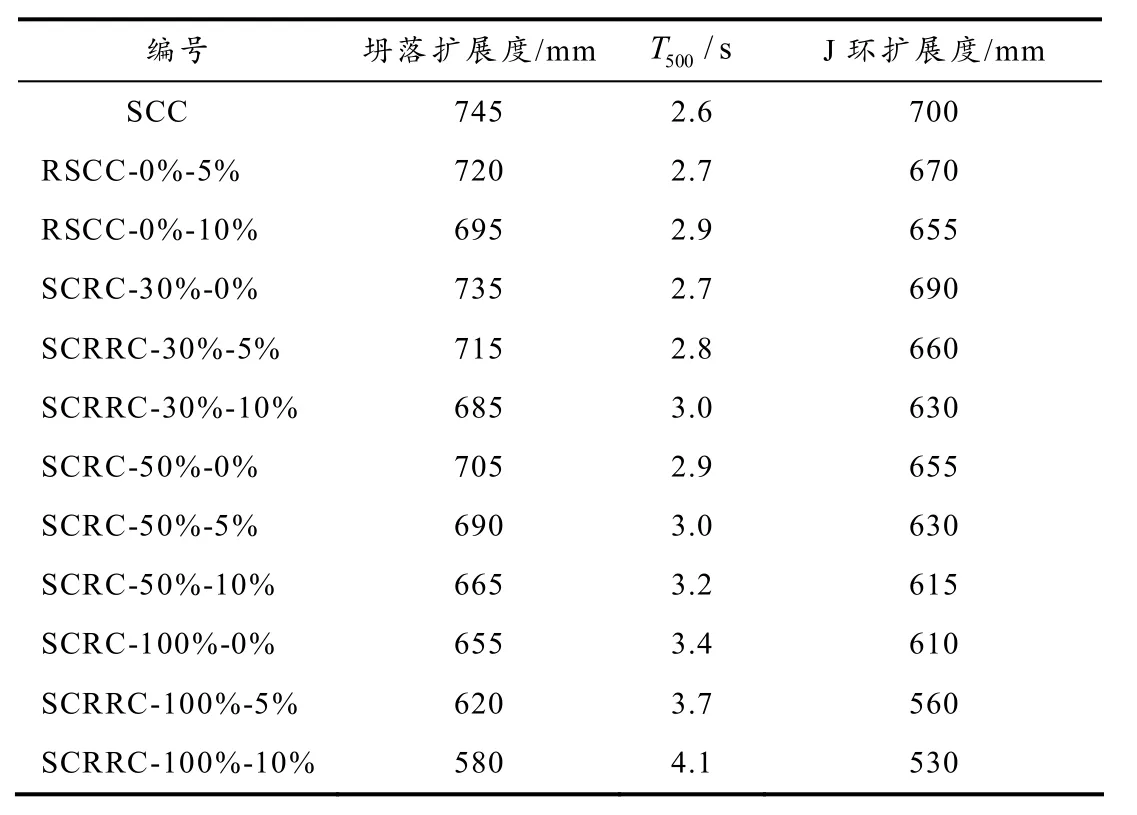

本文根据文献[13]方法来测定各试验组混凝土拌合物的坍落扩展度、T500经流时间及J 环扩展度.工作性能测试过程如图2 所示,结果如表2 所示.

图2 自密实橡胶再生混凝土工作性能测试

表2 自密实橡胶再生混凝土工作性能试验结果

从表2 可以看出,随着再生骨料和橡胶颗粒掺量的增加,自密实混凝土坍落扩展度、J 环扩展度随之降低,而T500经流时间则随之增大. 当再生骨料的取代率为100%,橡胶取代率为10%时,坍落扩展度、J 环扩展度比基准组下降了22.1%、24.3%,而T500经流时间增加了57.7%. 根据《自密实混凝土应用规程》表 4.1.2,对于一般的普通钢筋混凝土结构坍落扩展度应满足 SF2(660~755 mm). 显然再生骨料取代率为100%,无论是否掺加橡胶,混凝土拌合物的坍落扩展度均无法满足SF2 的要求.

造成混凝土拌合物工作性能降低的原因有以下几个方面:经过破碎后,再生骨料外表残余部分水泥砂浆,其表面粗糙、多棱角,比表面积大、吸水率大,再生骨料的缺陷使得配置再生混凝土单位需水量比普通混凝土大,造成了混凝土拌合物的流动性损失也大;另一方面,橡胶颗粒表面较为粗糙,随着掺量的增加,增加了混凝土拌合物的摩阻力.

2.2 力学性能

2.2.1 立方体抗压强度试验

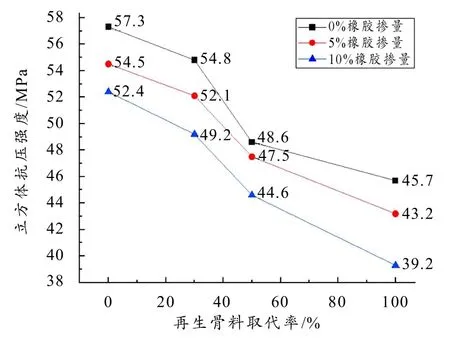

立方体抗压强度与再生骨料取代率关系的试验结果如图3 所示. 随着再生骨料与橡胶颗粒掺入量的增加,立方体抗压强度随之降低;在同一橡胶掺量下,当再生骨料取代率大于 30%时,混凝土强度下降较快;在橡胶掺量为0%时,骨料取代率分别为30%、50%、100%时,立方体抗压强度比普通混凝土分别下降了4.4%、15.2%、20.2%;在橡胶掺量为5%时,相应骨料取代率下的抗压强度下降了 9.1%、17.1%、24.6%;在橡胶掺量为10%时,则分别下降了14.1%、22.2%、31.4%.

图3 立方体抗压强度与再生骨料取代率关系曲线

造成混凝土立方体抗压强度降低的主要原因在于:再生粗骨料内部的微裂缝在轴向力作用下容易出现应力集中,从而降低混凝土的强度;由于橡胶颗粒与混凝土之间的弹性模量差异较大,橡胶颗粒的变形性能优于混凝土材料,强度低于混凝土,当受到荷载作用时,混凝土内部出现应力集中,从而降低了立方体抗压强度.

2.2.2 轴心抗压强度试验

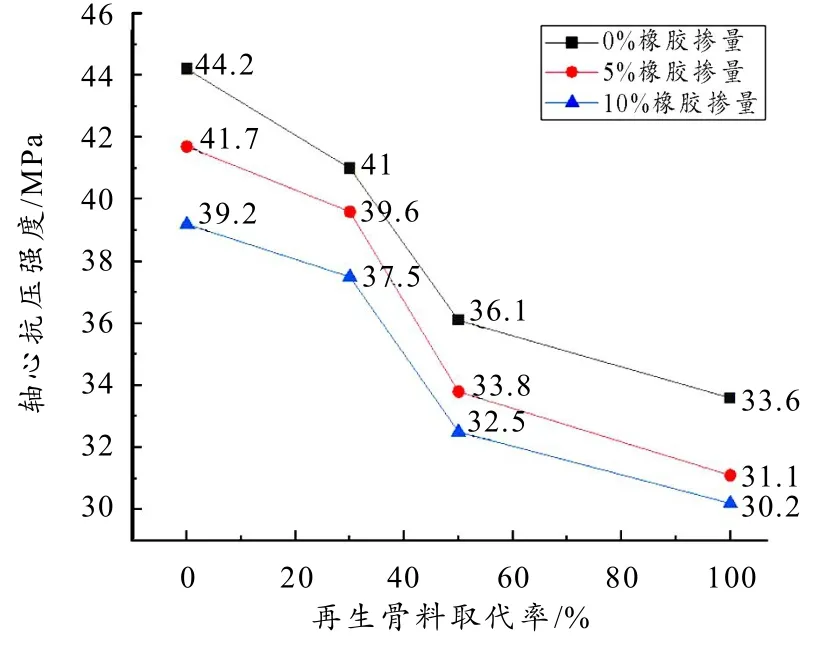

轴心抗压强度与再生骨料取代率关系的试验结果如图4 所示,随着再生骨料与橡胶颗粒掺入量的增加,轴心抗压强度随之降低;当再生骨料的取代率大于30%时,混凝土轴心抗压强度降幅增大;在橡胶掺量为0%,骨料取代率分别为30%、50%、100%时,轴心抗压强度比普通混凝土下降了7.2%、18.3%、24%;在橡胶掺量为 5%时,相应骨料取代率的轴心抗压强度下降了10.4%、23.5%、29.6%;在橡胶掺量为10%时,则分别下降了15.2%、26.5%、31.7%.

图4 轴心抗压强度与再生骨料取代率关系曲线

造成混凝土轴心抗压强度降低有如下几方面原因:再生骨料内部的微裂缝在轴向力作用下容易出现应力集中;因再生骨料表面附着旧水泥砂浆而与新水泥砂浆之间的粘结较为薄弱;橡胶颗粒强度较低,造成橡胶与砂浆界面粘结强度低于砂浆的强度,因此混凝土轴心抗压强度降低.

2.2.3 劈裂抗拉强度试验

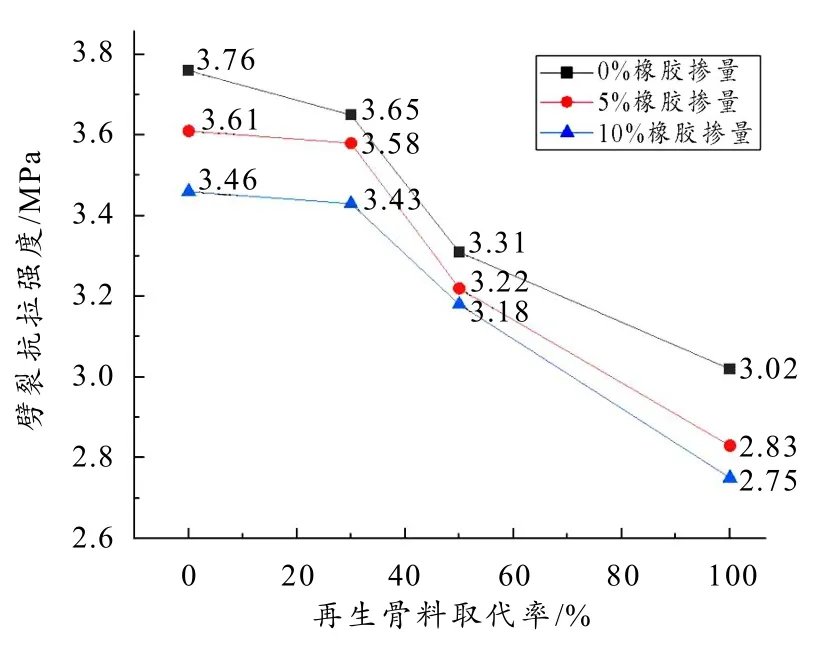

劈裂抗拉强度与再生骨料取代率关系的试验结果如图5 所示,随着再生骨料与橡胶颗粒取代率增加,劈裂抗拉强度下降;在橡胶掺量为0%,骨料取代率分别为30%、50%、100%时,劈裂抗拉强度比普通混凝土下降了 3%、12%、19.7%;在橡胶掺量为 5%时,相应骨料取代率下的强度分别降低了4.8%、14.4%、24.7%;在橡胶掺量为10%时,则分别下降了8.8%、15.4%、26.9%.

图5 劈裂抗拉强度与再生骨料取代率关系曲线

造成混凝土劈裂抗拉强度下降的主要因素有:再生骨料表面残余的水泥砂浆降低了再生骨料与新水泥砂浆之间的粘结强度;橡胶材料的憎水性,降低了橡胶颗粒与砂浆之间的粘结性能.

3 力学性能指标换算关系

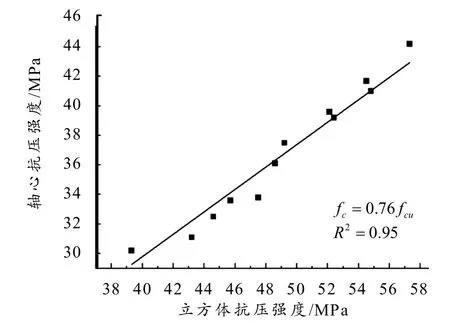

3.1 轴心抗压强度与立方体抗压强度换算关系

过镇海[15]指出轴心抗压强度随立方体抗压强度而单调增长,其比值范围为0.70 ~0.92,而李旭平[16]发现再生混凝土与普通混凝土f c/fcu的比值范围为0.78~0.79,并提出了如下再生混凝土轴心抗压强度与立方体抗压强度换算公式:

自密实橡胶再生混凝土的轴心抗压强度与立方体抗压强度关系如图6 所示,鉴于轴心抗压强度强度与立方体抗压强度换算关系形如f c=afcu,通过对试验数据的拟合,本文提出轴心抗压强度与立方体抗压强度力学性能换算关系如下:

图6 轴心抗压与立方体抗压强度关系曲线图

3.2 劈裂抗拉强度与立方体抗压强度换算关系

肖建庄[17]研究发现再生混凝土的劈裂抗拉强度比普通混凝土低,用下式计算再生混凝土的劈裂抗拉强度:

自密实橡胶再生混凝土的劈裂抗拉强度与立方体抗压强度关系如图7 所示. 本文借鉴肖建庄劈裂抗拉强度计算公式,对自密实橡胶再生混凝土劈裂抗拉及立方体抗压强度数据进行拟合,得到如下换算关系:

4 结论

对再生骨料、废弃橡胶颗粒制备的自密实橡胶再生混凝土进行工作性能和基本力学性能试验研究,混凝土的工作性能及力学性能随两种替代物掺量的增加而降低,其中粗骨料取代率为30%~50%时力学性能指标降幅最大,橡胶颗粒掺量在5%~10%时工作性能降低最明显. 因此建议在制备自密实橡胶再生混凝土时,粗骨料取代率为30%、橡胶颗粒掺量为5%. 拟合的基本力学性能指标换算公式表明,对该类型混凝土结构进行设计时,立方体抗压强度与轴心强度之间的换算关系可采用《混凝土结构设计规范》给定的普通混凝土相应指标.

本文研究工作性能和力学性能时,仅考虑了再生骨料和橡胶颗粒掺量的影响,后续还可进一步探讨橡胶粒径对自密实橡胶再生混凝土性能的影响,并通过数值模型系统阐述自密实橡胶再生混凝土的破坏机理.