星载硬质吸波材料真空功率耐受性能验证

杨文丽 张振杰 郑伟 敬红勇 王超 牛宝华 王保新

(西安空间无线电技术研究所,西安 710100)

0 引言

通信、导航、遥感等系列卫星中应用复杂天线、各类微波组件等单机和部组件实现卫星信号的接收、调制、解调等功能,在这些航天器配套产品中需要配置大量的波导负载组件以满足这些产品的多端口隔离等需求。特别是在微波和天线组件进行大功率信号播发时,波导负载组件在轨通常长期吸收连续波或者脉冲功率,其性能好坏对保证整星射频链稳定运行具有至关重要的作用。

波导负载组件中的吸波材料作为吸收射频单机和部组件微波功率的功能性材料,其功率容量直接影响了天线和微波系统的工作功率上限,特别是在低气压以及热真空情况下的功率耐受能力,是其能否列装使用的关键验收指标。

波导负载组件的核心部件由硬质吸波材料构成,该吸收体是一种可吸收、衰减入射的电磁波能量,并通过材料损耗使电磁波能量转变成热能或其他能量耗散掉,或使电磁波因干涉而消失,而反射、散射和透射都很小的功能材料。这是一种由内部吸收体将微波传输过程中的微波能量吸收后转换为热能,再通过散热外导体散发出去的功能消耗器件。因此吸波材料是实现负载功率吸收功能的核心要素。若吸波材料的空间环境适用性、功率容量等不能满足需求,将导致负载组件无法实现吸波功能,对大容量通信卫星等配置大功率播发载荷的天线隔离度、系统容量保证等工程应用均有极为不利的影响。国内外航天器微波天线研制过程中,对吸波材料原材料级别环境适用性分析积累了丰富的工程经验[1],但针对吸波材料真空功率耐受性能验证的公开报道较少,大部分工作局限于微波组件和天线的整机级验证。

本文首先介绍波导型负载吸收体的电磁波吸收原理,然后给出星载吸波材料原材料制备工艺关键要素和成型材料机加特点,设计加工相应的波导型吸收负载试验件;在此基础上,构建一套星载吸波材料真空功率耐受性能的专项验证平台,给出专项试验验证结果和性能分析情况,并提出提高星载吸波材料在轨服役可靠性和安全性的建议。

1 星载吸波材料的工作原理及负载设计

1.1 星载吸波材料的工作原理

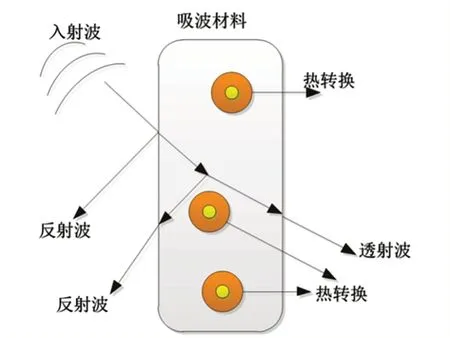

星载硬质吸波材料主要用于吸收星载天线、微波组件,以及舱内设备隔离端口的功率,是以树脂作为基体,以铁氧体[2]或者羰基铁粉[3]材料作为吸收剂组成的磁介质型硬质复合材料,如图1所示为星载吸波材料电磁波吸收原理[4]。一般采用磁损性材料将电磁波中的磁场分量转换成热量耗掉,即电磁波入射到吸波材料表面,一部分电磁波被反射回去;一部分进入吸波材料内部[5]。通过磁损耗机理将电磁能转换成热能耗散;小部分未被耗散或衰减的电磁波通过来回的反射进一步衰减。

图1 吸波材料电磁波吸收原理图Fig.1 The electromagnetic wave absorption mechanism of satellite wave-absorbing materials

受体积等资源限制,星载吸波材料负载均需要实现高集成度设计,有高质密度和大功率容量耐受等特殊需求。

1.2 星载吸波材料原材料制备关键要素和成型工艺特点

1.2.1 星载吸波材料原材料制备关键要素

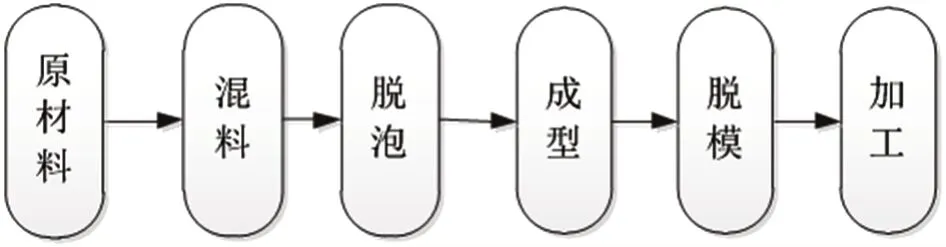

星载硬质吸波材料原材料的主要生产工艺[6]流程如图2所示。

图2 硬质吸波材料生产工艺流程Fig.2 Wave-absorbing materials production process

(1)选取原材料环氧树脂和铁氧体。

(2)按照相应比例进行原材料混合,使铁氧体均匀分布到环氧树脂中,得到待固化料。

(3)真空脱泡处理待固化料。

(4)将无气泡固化料转移至固定尺寸的模具中。

(5)采用模压成型工艺,按照设定的工艺参数进行固化并脱模。

(6)获得硬质吸波材料板材,可根据用户需求进行相应尺寸的机械加工得到满足要求的吸波材料。

星载吸波材料制作的过程中羰基铁粉和环氧基材的混炼均匀性和成型很关键[7],其制备工艺稳定性对材料电磁参数均匀性具有重要影响。此外,在脱泡成型过程中,需要选取合适的固化温度和真空压力[8],特别是在施加功率情况下,需保证产品可凝挥发物满足要求,否则将可能影响产品的性能稳定性和服役安全性。

1.2.2 星载吸波材料成型工艺特点

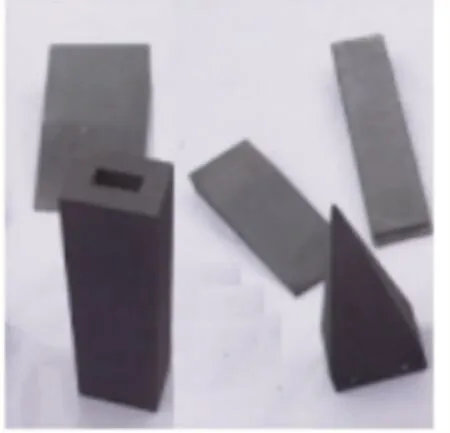

典型的星载硬质吸波材料的板材加工后的负载吸收体实物如图3、图4 所示。负载吸收体具有薄壁及锐角突变(15°~75°)等特点,板材加工过程中涉及铣、磨、钻孔等严苛的机加工艺。

图3 星载硬质吸波材料板材实物图Fig.3 Photos of wave-absorbing material plates

图4 典型波导负载吸收体实物图Fig.4 Wave-absorbing material waveguide products

1.3 星载波导型负载试验件设计

波导负载组件的主要作用是完成天线、微波部组件的隔离端口功率吸收和性能匹配,重点对其驻波特性和功率容量进行分析和设计。

在波导负载组件试验件设计过程中,首先根据原材料的工作频点以及实测电磁参数开展详细设计,选取其波导截面,再对吸收体的形状进行详细设计,以满足试验所需的驻波要求。同时需对其力学特性和材料上的热分布进行详细分析。在考虑功率分布的情况下,通过详细的热分析,建立负载吸收体上的热分布模型,以反演材料的功率密度和功率容量。

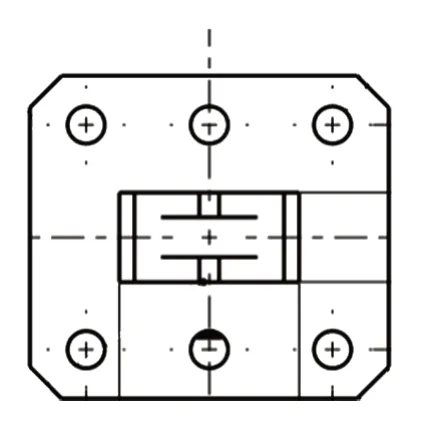

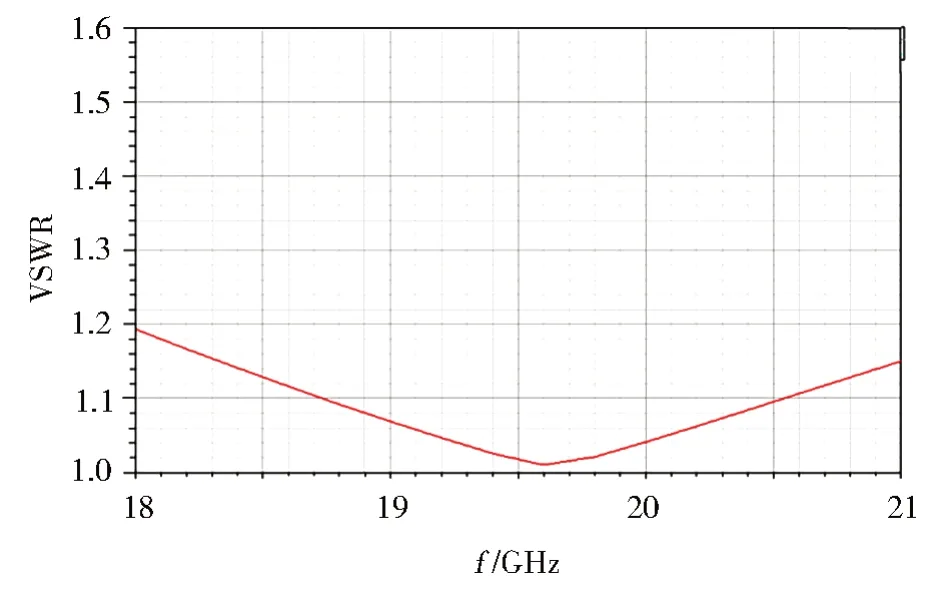

对某款吸波材料开展了先行样件研制,研制过程中采用的标准固化工艺,并获取了相应的电磁参数;该吸波材料随后进行批产试制,研制过程中采取了加速固化工艺方式。为了对比确认该款吸波材料的功率吸收性能,根据先行样件的电磁参数开展波导负载试验件设计。负载组件试验件由外导体和吸收体组成,其中外导体一般采用铝制镀银金属材料加工而成,吸收体为吸波材料。如图5、图6 所示分别为负载组件设计的模型和驻波特性设计结果。

图5 某波导负载试验件设计的模型示意图Fig.5 Design drawing of a waveguide product

图6 波导负载试验件驻波特性设计曲线Fig.6 VSWR design curve of a waveguide product

2 星载波导负载试验件功率耐受试验验证结果分析

2.1 功率耐受试验平台构建

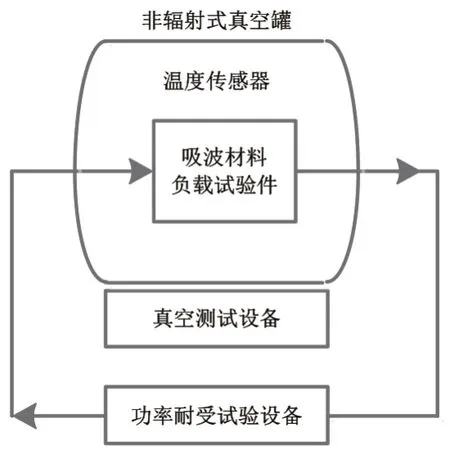

根据大功率微放电试验规范进行功率试验。构建出如图7 所示的波导负载试验件功率耐受验证平台。信号源发出射频连续波或脉冲信号,通过相应设备进入真空罐内馈入被测件,若测试发生异常时,可由频谱分析仪检测到反射功率异常。

图7 波导负载试验件功率耐受试验系统框图Fig.7 Power test system of waveguide products

2.2 功率耐受试验流程

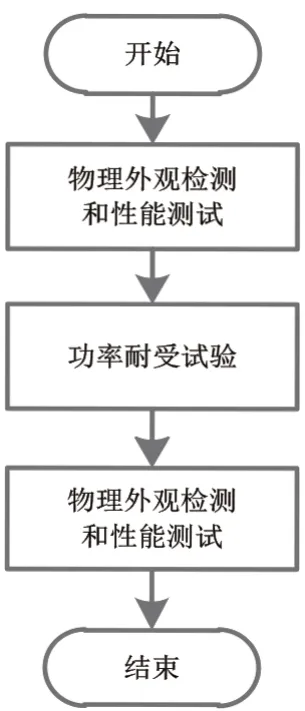

波导负载试验件功率耐受试验以真实的应用场景进行[9],如图8所示,其试验流程如图9所示。

图8 波导负载试验件功率耐受验证平台Fig.8 Power test platform of waveguide product

图9 波导负载试验件功率耐受试验流程Fig.9 Power test processes of waveguide product

功率耐受试验前先进行外观检查,并开展驻波性能测试,负载组件的驻波须满足要求;随后在真空罐中开展功率耐受试验;试验完成后开展目视外观检查和驻波性能复测。

相对试验前,电压驻波比变化率≤10%为满足技术指标要求;同时,需开盖检查无多余物、负载组件无变形,产品应无机械损伤。如果以上判据均满足要求,则判断该负载组件试验件满足功率耐受环境适应能力要求。否则需要开展进一步研究分析。

2.3 功率耐受试验验证结果

环氧基硬质吸波材料的制备工艺复杂,其中各原材料的掺杂比、混炼工艺、固化工艺等多个环节的调整均会对材料的物理特性有较大影响,也将形成不同的功率耐受能力。功率耐受试验过程中,以固化工艺稳定性为重要验证参数。针对固化工艺不同,开展了多个试验件相同工况下的试验验证,并作出了不同的标识。

● 试验件1(标准固化工艺)

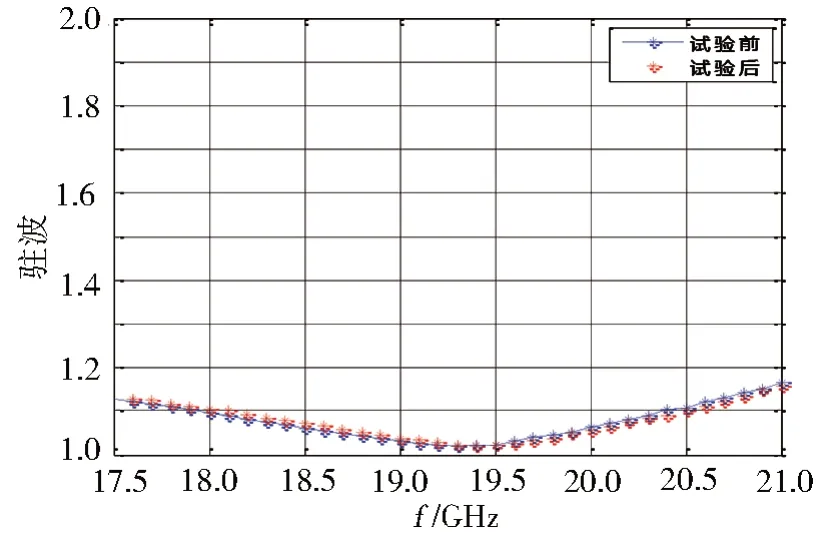

试验件1的功率耐受试验结果表明,波导负载试验件试验前后驻波变化率小于5%,满足≤10%的技术指标要求。同时试验完成后,对组件的外观进行目视检查检测,结果表明试验后试验件的结构完整,未见可见裂纹,无机械变形和多余物,如图10、图11所示。

图10 波导负载试验件1功率耐受试验前后驻波比对Fig.10 Comparison to VSWR curves of experiment product 1 before &after the power test

图11 波导负载试验件1功率耐受试验开盖检测结果Fig.11 The photo of experiment product I after the power test

● 试验件2(加速固化工艺)

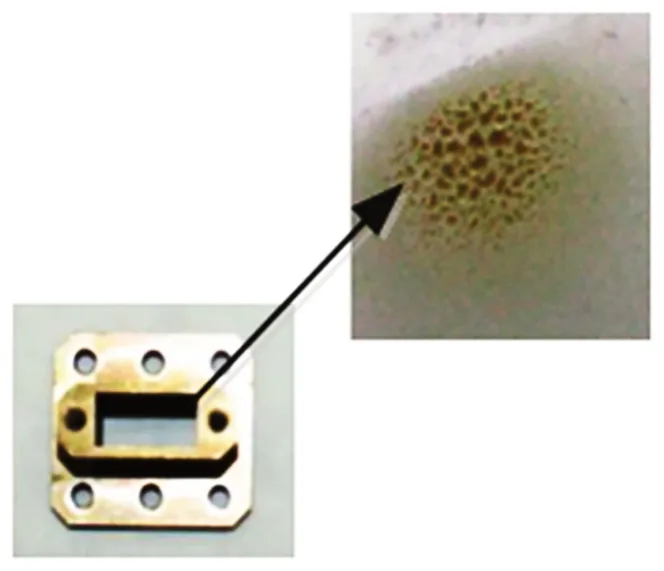

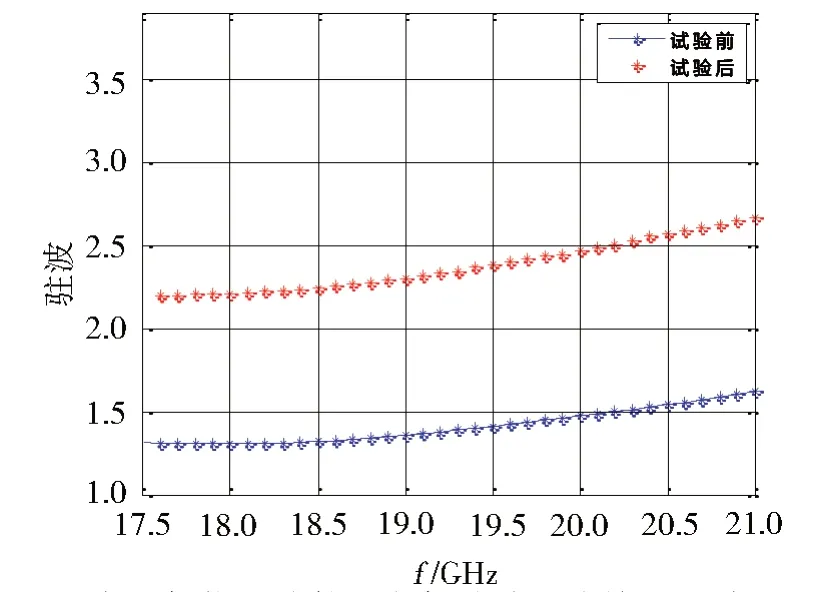

以先行件电磁参数设计的相同技术状态试验件,试验件2 初测驻波性能与试验件1 即有所差异,之后经历相同工况下的功率耐受试验结果也表明:功率耐受试验前后驻波变化率较大,不满足≤10%的技术指标要求。对试验件进行开盖检查,发现负载发生了挥发和鼓包变形,波导盖板上也有环氧胶挥发污染现象,如图12、图13所示。

图12 波导负载试验件2功率耐受试验开盖检测结果Fig.12 The photo of experiment product 2 after the power test

图13 波导负载试验件2功率耐受试验前后驻波比对Fig.13 Comparison to VSWR curves of experiment product 2 before &after the power test

2.4 功率耐受试验验证结果分析

从试验件1功率耐受试验结果可以看出:试验前后负载组件的驻波变化率性能指标满足技术要求;开盖检查结果也表明无异常情况出现,证明试验件1的吸波材料导热性能良好,吸波损耗满足要求,吸波材料发挥稳定作用。

从试验件2功率耐受试验结果可以看出:虽然整个负载组件设计状态与试验1相同,但是初测驻波即有所差异,试验前后负载组件的驻波变化率也较大,功率试验对材料的基本电性能造成了影响,性能指标不满足技术要求;开盖检查结果表明吸收体出现异常情况,波导盖板上也有胶污染现象,证明试验件2的吸波材料未发挥稳定作用。型号若采用此材料将导致大功率放电和射频链失效,影响型号任务成败。

通过进一步的原因查找,试验件1 和试验件2 的吸收体采用的基础原材料、工艺配比等技术方案均相同。差别仅在于,为了节约固化时间,试验件2 的吸波材料未进行高温预处理,残存未固化的小分子,在高温真空工况下可凝挥发物析出增多,与外导体镀银层发生氧化反应,该析出物通过频谱分析得到进一步证实。试验件1 的吸收体则是采用经过高温预处理后的吸波材料制作而成,在高温下的真空质损及可凝挥发物均得到了有效控制,经高温预处理后的电磁参数也趋于稳定。而试验件2 的吸波材料电磁参数对负载组件驻波性能的影响不仅体现在初测时有所差异,同时在真空高温下相对变化较大,进而引起负载组件的驻波变化率较大。

3 结论

根据航天器微波、天线产品吸波材料部位结构和环境效应因素特征,设计了一种星载波导型负载试验件,以保留局部关键结构特征的试验件代替微波、天线整机,同时构建了一套星载吸波材料功率耐受性能的验证平台开展功率试验,对两种工艺固化方法制备的波导型吸收负载试验件进行了试验验证,结果表明:高温预处理后的吸波材料,在高温下的真空质损及可凝挥发物均得到了有效控制,其电磁参数也趋于稳定。

结合在各类工况情况下对吸波材料本体机、电、力、热的性能进行试验检测,有效保证了在大功率和微放电、低气压、功率循环等环境边界条件,吸波材料的污染特性和电磁参数满足使用要求,进而全面保障吸波材料可靠性满足星载应用设计使用要求。