国产高模碳纤维/环氧复合材料的太阳电池板热循环适应性研究

杨淑利 濮海玲 邵立民 郭天宇 刘颖 高鸿

(1 北京空间飞行器总体设计部,北京 100094)

(2 中国电子科技集团公司第十八研究所,天津 300381)

(3 中国空间技术研究院,北京 100094)

文摘 国产CCM40J-6K高模碳纤维基板的空间高低温热循环耐受性是决定其是否可以大规模应用于空间太阳电池板的关键因素,必须解决交变热环境下的面板与电池电路的匹配性和长寿命问题。本文以国产CCM40J-6K高模碳纤维/环氧复合材料的太阳电池板为研究对象,开展了热循环环境适应性试验研究,分别从国产和进口碳纤维基板适应高低温交变能力对比、国产碳纤维基板铺设电池电路后适应热环境能力以及电池板在轨寿命等3个方面进行测试试验。结果表明:国产碳纤维CCM40J-6K所构成的电池板综合性能与进口M40JB-6K相当,CCM40J-6K基板与三结砷化镓电池片匹配性良好,国产碳纤维电池板经疲劳热循环后的开路电压和短路电流的变化率分别为0.55%和0.24%,太阳电池片和玻璃盖片外观完好无损,太阳电池电路与基板聚酰亚胺面保持绝缘,且碳纤维表面无脱粘现象。说明国产碳纤维CCM40J-6K能够应用于太阳电池板研制。

0 引言

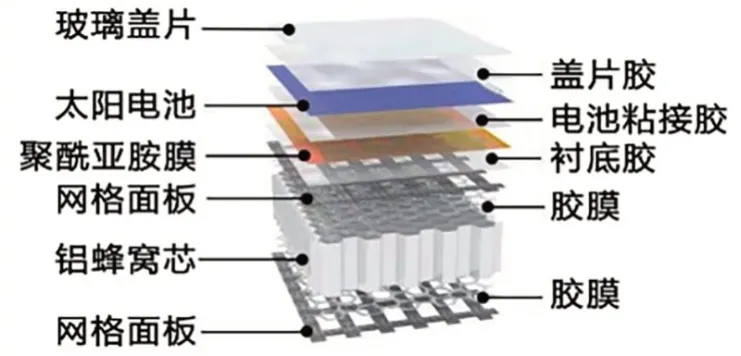

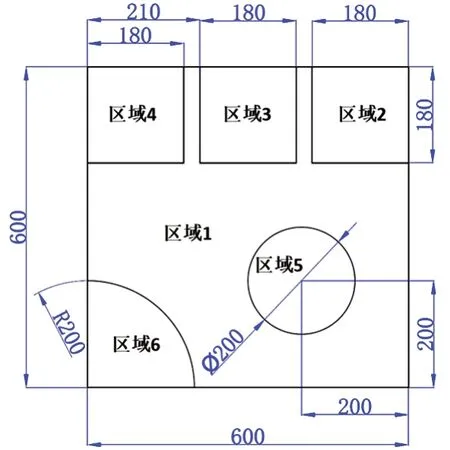

太阳电池板是“基板+电池电路”的组合[1],其具体组成如图1所示,以聚酰亚胺膜为分界线,以下部分为基板,以上部分为电池电路。基板表面所粘贴的聚酰亚胺膜,用以满足太阳电池与基板间的绝缘要求。

图1 太阳电池板组成示意图Fig.1 Schematic diagram of the composition of solar cell array

“铝蜂窝芯+碳纤维复合材料网格面板+聚酰亚胺膜”是基板的典型结构。基板作为太阳电池电路的安装基础,需要为太阳电池电路提供支撑和良好的力学环境,要求具有轻质、高刚度、高强度、大尺寸稳定的特性,这些特性主要取决于构成基板主要结构的高模量碳纤维。近年来,进口高模量碳纤维等原材料日益受限、成本高涨;另外,关键原材料自主可控是航天技术高质量发展的前提,往往作为重大型号研制的前置条件。因此研究国产高模碳纤维在太阳电池板上的应用研究越来越迫切。

由于航天器在轨运行期间要经历冷黑环境(地球阴影区)与热真空(地球向阳面)的交互作用,环境温度交替变化。由图1可知,太阳电池板是多种非金属材料的复合体,且采用胶接连接,各种材料的热变形系数不同,材料的热导率较金属结构显著降低,在轨温度交变引起的热应力和温度梯度引起的热变形相对显著[2-3],会在一定程度上影响电池板结构完整性,导致电池片脱粘或破损。

为此,在不改变电池板结构中其他原材料的前提下,只改变网格面板的原材料。本文以进口M40JB-6K碳纤维为对比对象[4],开展基于国产CCM40J-6K碳纤维材料的太阳翼碳纤维网格基板与电池片匹配性验证以及环境适应性验证,给出试验样件的研制及验证结果,拟为产品实际应用提供技术参考。

1 两种碳纤维性能数据对比

M40JB-6K由日本东丽公司生产,国产CCM40J-6K由威海拓展纤维有限公司生产,通过CCM40J-6K 与M40JB-6K两种纤维性能对比,CCM40J-6K碳纤维拉伸模量为388 GPa,比M40JB-6K碳纤维高3%,拉伸强度为5 035 MPa,比M40JB-6K碳纤维高14%,CCM40J-6K与M40JB-6K碳纤维体密度相同,均为1.77 g/cm3。

2 环境适应性验证矩阵

根据M40JB-6K碳纤维应用经验,与电池片匹配后环境适应性验证主要包括:高低温交变试验后电池板的外观、导通绝缘性能、电性能以及模拟在轨寿命的热环境试验。

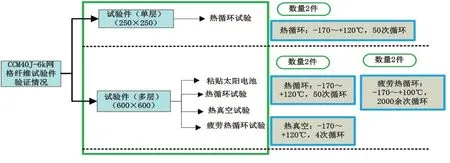

为进一步证明CCM40J-6K 碳纤维应用于太阳电池板的可行性,根据前文所述太阳电池板设计特点,图2 给出了拟开展的试验验证矩阵,需要从两种碳纤维基板适应高低温交变能力对比、国产碳纤维基板铺设电池电路后适应热环境能力以及电池板在轨寿命验证3 个方面进行测试及试验,获得基于CCM40J-6K/环氧复合材料的太阳翼基板与电池片匹配工艺参数[5-6],使之能适应在轨-170~120 ℃的真空高低温交变的环境影响[7-8]。

图2 CCM40J-6K碳纤维试验件环境适应性验证矩阵Fig.2 Verification matrix of environmental adaptability for CCM40J-6K carbon-fiber test pieces

3 两种碳纤维材料的基板试验件热循环试验验证

首先进行单纯碳纤维/环氧树脂基板结构的热循环试验,以验证材料成型后能否保证热循环后的结构完整性。

分别制作两种碳纤维CCM40J-6K 和M40JB-6K的试验件(试验件上下碳纤维面板均为单层铺层,网格间距为4 mm×6 mm),对比两种碳纤维基板经受热循环试验后的变化。

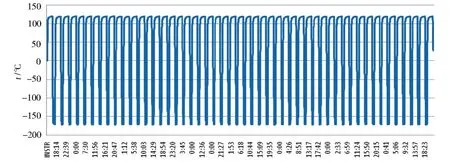

选取试验件共2件进行测试,如图3所示。

图3 两种碳纤维基板试验件热循环试验曲线Fig.3 Thermal-cycle curves of substrate test based on two kinds of carbon fibers

(1)高温:单点温度保持在+(120±5)℃,且正面监控点平均温度大于120 ℃;

低温:平均温度低于-170 ℃(低温时不作均匀性要求)。

(2)降温速率:从高温工况到低温工况以设备的最大能力降温。

(3)升温速率:从-165 到80 ℃升温时间应在45 min左右,最大升温速率不大于40 ℃/min。

(4)循环次数:共50次循环,循环从低温开始。

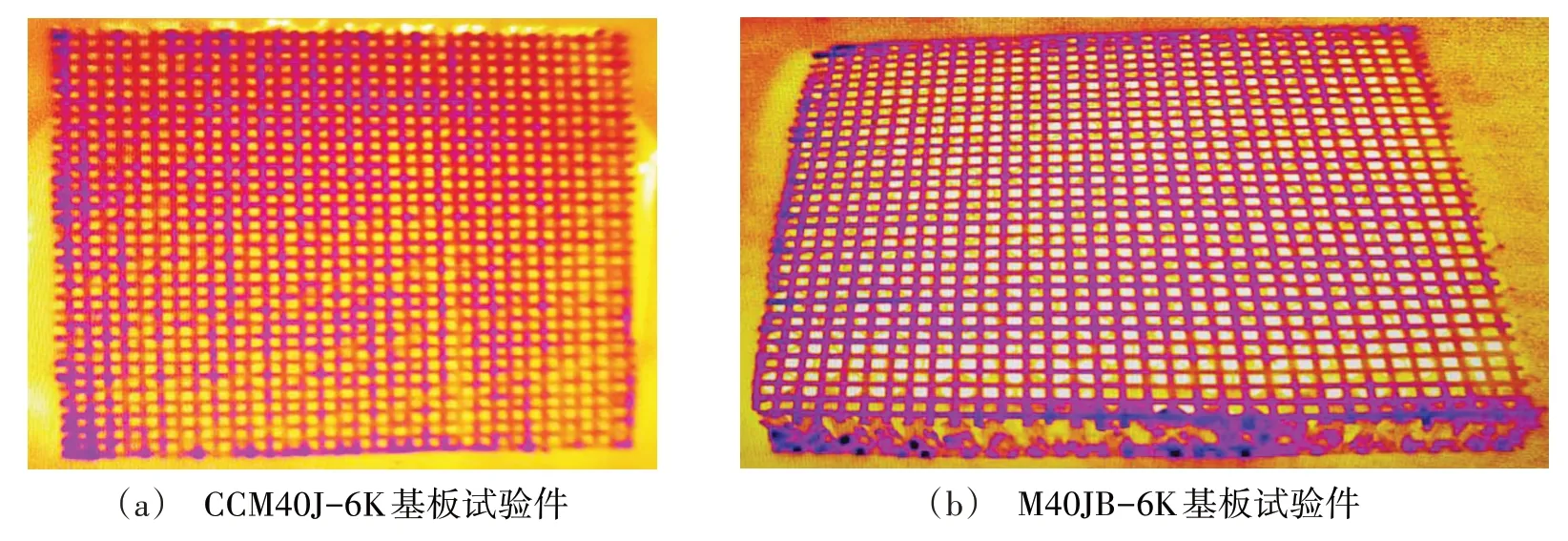

完成试验后对试验件表面状态进行检查,且通过红外热成像仪对该两种试验件进行无损探测,如图4所示,可以看出:

图4 两种碳纤维基板试验件红外热成像无损检测Fig.4 Nondestructive testing by infrared thermal imaging of substrate test based on two kinds of carbon fibers

(1)2 件试验件正反两个面的碳纤维正交节点处的胶接状态良好,无脱粘节点,碳纤维与铝蜂窝芯的胶接状态和聚酰亚胺膜与碳纤维的粘贴状态良好,无脱粘和虚粘接问题;

(2)通过红外热成像仪对该两种试验件进行无损探测,表明网格间、网格与铝蜂窝间均胶接良好,说明国产碳纤维CCM40J-6K 基板具有适应温度交变的能力,进一步证明了国产碳纤维在大尺寸结构件上应用的可行性。

4 CCM40J-6K 碳纤维/环氧复合材料的电池板试验件热环境试验验证

4.1 基板试验件

在第一项试验验证项目成功的基础上,面向太阳电池阵实际结构(多层结构),制作1 件CCM40J-6K碳纤维/环氧复合材料基板试验件,如图5所示,制作工艺过程与M40JB-6K碳纤维电池阵一致。

图5 基板试验件多层铺层示意图Fig.5 Schematic diagram of multi-layer substrate

(1)区域1为一层网格间距4 mm×6 mm(顶层)。

(2)区域2 为两层(顶层+第二层6 mm×4 mm)正交网格。

(3)区域3 为三层(顶层+第二层6 mm×4 mm+第三层4 mm×6 mm )正交网格。

(4)区域 4 为四层(顶层+第二层6 mm×4 mm+第三层4 mm×6 mm+第四层6 mm×4 mm)正交网格。

(5)区域5 为三层(顶层+第二层6 mm×4 mm+第三层4 mm×6 mm)正交网格。

(6)区域6 为三层(顶层+第二层6 mm×4 mm+第三层4 mm×6 mm)正交网格且加密蜂窝芯。

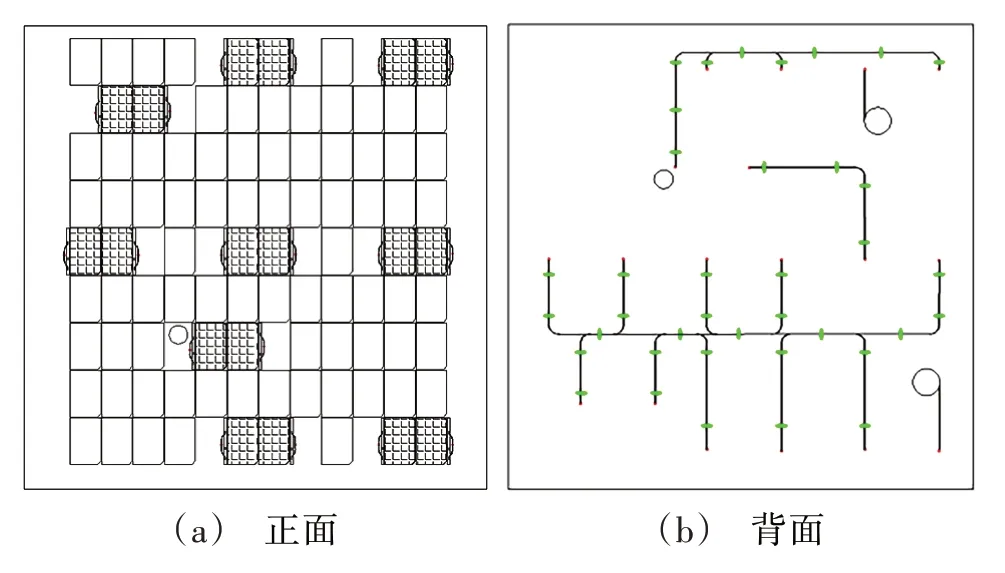

4.2 电池板试验件

在基板试验件的基础上,在基板粘贴聚酰亚胺薄膜面利用三结砷化镓太阳电池通过串并联组成电池电路。尺寸为600 mm×600 mm×25.4 mm,在指定位置粘贴真实太阳电池片(电池尺寸为39.8 mm×60.4 mm),共18 片,其他区域粘贴模拟太阳电池片,并在真实电池片粘接的位置引出导线并串接成单串电路,如图6所示。

图6 热循环试验用试验件电池板示意图Fig.6 Schematic diagram of the solar cell panel for the thermal-cycle test

4.3 常压热循环试验

选取该电池板试验件进行常压热循环试验。试验工况同第3 节,温度范围为-170~+120 ℃,循环次数为50次。

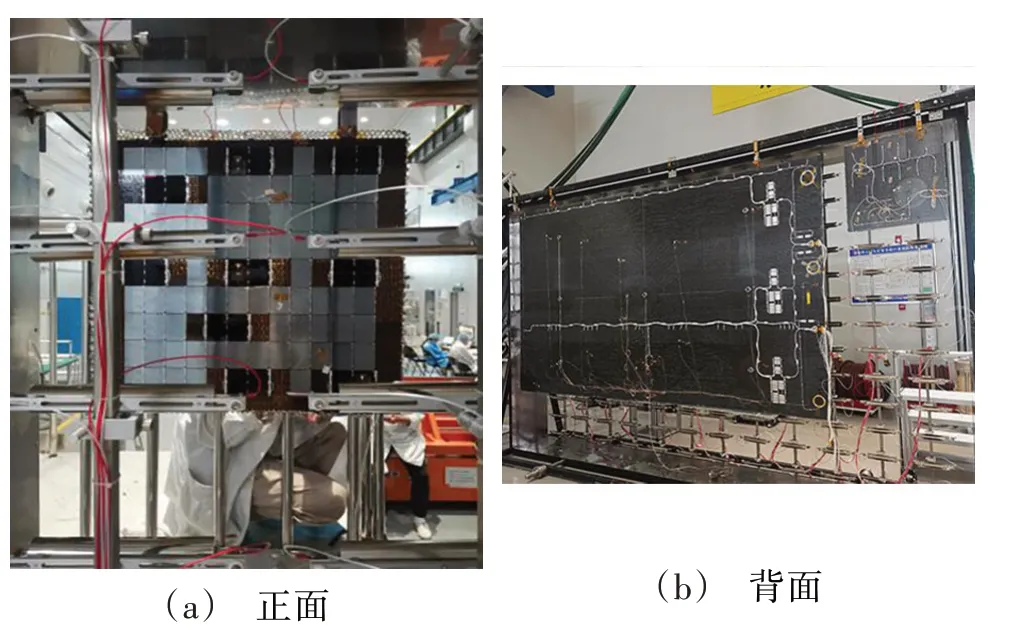

4.4 热真空试验

选取该电池板试验件继续进行热真空试验,如图7所示,试验条件如下。

图7 试验件电池板热真空试验状态Fig.7 Thermal vacuum test of the solar cell panel

(1)压力:≤1.3 mPa。

(2)温度范围:-170~+120 ℃。

(3)变温速率:按进出影时的变温速率预示值设定,不应低于10 ℃/min。

(4)循环次数:4次。

4.5 试验结果

完成试验后对试验件表面状态进行检查发现:

(1)试验前后,对试验件的互连片和汇流条进行检查,互连片和汇流条外观完整,无明显变化。试验后,对太阳电池片和盖片的裂片情况进行了检查,未发现新增裂片,焊点无脱焊,导线无破损,胶层完好无脱粘现象;

(2)试验前后,检测试验件电路接点导通绝缘情况,结果均正常;

(3)试验前后,对碳纤维表面进行了检查,试验件背面面板网格十字节点及基板正面(贴聚酰亚胺膜面)均未发现有脱粘现象;

(4)国产碳纤维环氧复合材料电池板顺利通过热环境的考核,说明具有承受空间环境温度交变的能力。

5 CCM40J-6K 碳纤维/环氧复合材料的电池板试验件疲劳热循环试验验证

为进一步验证CCM40J-6K 碳纤维/环氧复合材料的电池板在高轨卫星在轨寿命内(15年为例)的电性能是否满足要求。通过地面试验模拟在卫星太阳翼受热环境的温度变化,验证在国产碳纤维基板上制作的三结砷化镓太阳电池阵能否承受温度交变的能力。

5.1 电池板试验件

CCM40J-6K碳纤维/环氧复合材料基板试验件制作情况同4.1节,在此基础上制作疲劳热循环试验用试验件太阳电池板1块,尺寸为200 mm×200 mm×25.4 mm,粘贴真实太阳电池片(电池尺寸为30.6 mm×40.3 mm)共20片,电池电路为2并10串,基板背面粘接3组电流分配模块和3个电缆固定桩,电流分配模块各安装1只隔离二极管且单独引出导线,如图8所示。

图8 疲劳热循环试验用试验件电池板的示意图Fig.8 Schematic diagram of the solar cell panel for fatigue thermal cycling test

5.2 试验条件

(1)环境气压:常压。

(2)温度范围:-170~+100 ℃。

(3)变温速率:按进出影时的变温速率预示值设定,不应低于10 ℃/min。

(4)循环次数:2 070次。

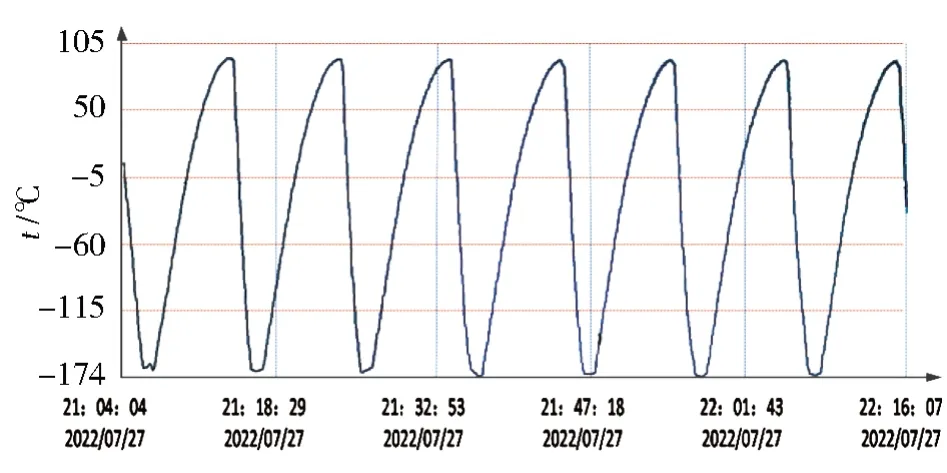

5.3 试验过程

试验件进行了2 070 次高低温交变循环试验,由试验温度曲线可得知升温和降温的平均温度变化率在20 ℃/min,如图9 所示。试验前后对试验件的外观、导通绝缘性能(用100V DC 兆欧表)和电性能进行检查,电性能测试包括导通测试及I-V曲线测试,前者是通过万用表进行测量,后者是在1 AM0 条件下,通过太阳模拟器模拟太阳光进行测试的。

图9 三结砷化镓太阳电池试验件疲劳热循环曲线示意图Fig.9 The fatigue thermal-cycle curve of the solar cell panel based on three-junction GaAs solar cell

5.4 试验结果

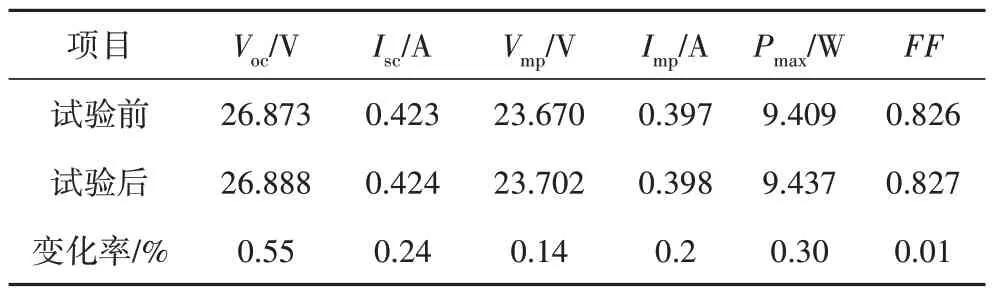

完成试验后对试验件电池片及表面状态进行检查,且试验前后分别进行了光照测试(表1 及图10),结论如下:

图10 疲劳热循环试验用试验件试验前后I-V曲线Fig.10 I-V curve of the solar cell panel for fatigue thermalcycle test before and after the test

表1 疲劳热循环试验前后电性能测试结果Tab.1 Test results of electrical performance for solar cell panel before and after fatigue thermal-cycle test

(1)试验前、后,太阳电池、二极管、互连片、汇流条、导线、焊点、电流分配模块和电缆固定桩的外观均完好无损,未出现脱粘现象;

(2)试验前、后,太阳电池片和玻璃盖片外观完好无损,太阳电池电路与基板绝缘电阻值均为100 MΩ;

(3)试验前、后开路电压Voc和短路电流Isc分别为0.55%和0.24%,变化非常小;

(4)试验前后对碳纤维表面进行了检查,试验件背面面板网格十字节点及基板正面(贴聚酰亚胺膜面)均未发现有脱粘现象;

(5)国产碳纤维/环氧复合材料电池板顺利通过疲劳热循环试验的考核,说明具有承受在轨寿命内高低温环境能力,且与电池片匹配性良好。

6 结论

(1)通过两种碳纤维基板试验件的热循环试验,说明国产碳纤维CCM40J-6K 综合性能与进口M40JB-6K相当,完全满足航天器在轨使用要求。

(2)通过国产碳纤维CCM40J-6K 电池板试验件的热真空及疲劳热循环试验,说明国产碳纤维CCM40J-6K电池板具有承受高轨卫星在轨寿命内温度冲击的能力。

(3)国产碳纤维CCM40J-6K 基板与三结砷化镓电池片匹配性良好,三结砷化镓太阳电池经2 070 次温度冲击后的开路电压和短路电流的变化率分别为0.55%和0.24%;试验前后,太阳电池片和玻璃盖片外观完好无损,太阳电池电路与基板聚酰亚胺面保持绝缘。