基于国产金锡焊料的功率芯片焊接工艺及可靠性研究

冯晓晶 夏维娟 赵晋敏 贾旭洲 赵炜

(1 西安空间无线电技术研究所,西安 710000)(2 中国空间技术研究院,北京 100010)

0 引言

随着单片微波集成电路技术与第三代半导体技术发展,星载固态功率放大器朝着高效率、小尺寸、轻量化的方向发展[1-5]。雷达T/R 组件的关键部件中用到大量功率器件,如GaAs/GaN 大功率芯片。该类型功率芯片一般为宽禁带半导体芯片,其芯片尺寸较小、热流密度大,在工作中热耗高达30 W。受产品空间尺寸限制与材料自身导热能力差的影响,为了将热量快速散发出去,防止芯片工作时开裂烧毁等失效,一般选择金属作为互联材料,将芯片安装在钨铜或铜金刚石等高导热载体上形成快速传热通道,降低工作温度,降低失效风险。

金锡(Au80Sn20)共晶合金焊料熔点为280 ℃,文献[1-3]中报道的热导率为57 W/(m·K)。具有许多优秀的物理特性,如钎焊温度适中、导热性能好、无需助焊剂、良好润湿性、低黏滞性、钎焊强度高、抗氧化性能优良等,能够耐受热冲击、热疲劳。基于共晶特点,很小的过热度就可使焊料熔融并润湿器件。且该合金凝固过程也很快,可大大缩短整个焊接周期、避免芯片高温停留时间。对于后道选用导电胶粘接的产品,留有足够裕度的温度梯度,非常适合作为功率器件的焊接互联材料,在高可靠气密封装中应用广泛[2-6]。

本文基于国产金锡焊料,对其关键特性化学成分、熔点、热导率进行分析,并采用手动方式进行功率芯片摩擦共晶焊接工艺研究,对功率芯片金锡焊接宇航应用可靠性进行验证。

1 金锡焊料基础特性

1.1 化学成分

化学成分是金锡焊料最重要的一个性能指标,杂质含量过高对焊料的抗氧化能力及焊接性能有着不利的影响[7];金和锡比例偏差过大将导致焊料熔化温度大幅偏离标称值。利用元素分析仪、电感耦合等离子质谱仪,参照YS/T 1120—2016[8]金锡焊料的化学成分进行检测,结果详见表1。结果显示3 个批次化学成分中Sn 元素含量为20.11%~20.47%,Au元素含量为79.52%~79.88%,杂质元素含量上限为0.0085%~0.0086%,符合相关标准“Sn:20.0%±0.5%,Au:80.0%±1%,其他杂质的总量不大于0.15%”的要求,国产与进口焊带各杂质元素含量均<0.001%。

表1 焊带化学成分检测结果Tab.1 The results of chemical composition of solder strip

1.2 熔点

金锡焊料熔点是金和锡原料配比的一个反映,熔点直接影响焊接工艺参数的选择。利用差式扫描量热仪、参照GB/T 1425—1996[9]进行熔点检测,检测结果表明3 个批次焊料熔点均为281 ℃,与文献[1-3]报道的相差不大。与进口焊料[图1(b)]的熔点相差1 ℃。在焊接过程中选择适当的焊接温度,可保证焊料熔化和润湿充分。

图1 不同焊带的DSC测试结果Fig.1 The results of DSC test for different solder strips

1.3 热导率

焊料在大功率器件焊接中不仅起连接作用,还起到优良的导热作用,热导率是很重要的一个性能指标。采用机械加工成Φ9.8 mm×δ2.2 mm 的金锡测试样件,使用DSC 参照ASTM E1269—2011[10]方法进行25 ℃比热容试验,检测结果表明室温下焊料的比热容平均值为0.153 J/(g·K)。使用闪射法导热仪,参照GB/T 22588—2008[11]进行热扩散系数检测,得到25 ℃下热扩散系数平均值为17.305 mm2/s。

根据公式λ=a·cp·ρ计算,式中,λ为热导率,a为热扩散系数,cp为比热容,ρ为密度。计算得到室温下焊料的热导率平均值为38.4 W/(m·K)。

2 功率芯片金锡焊接工艺

常见的功率芯片金锡焊接工艺主要包括手动摩擦共晶焊接、设备全自动摩擦共晶焊接、真空共晶焊接。优缺点对比情况见表2。

表2 三种共晶焊接技术的优缺点对比Tab.2 Comparison of advantages and disadvantages of three eutectic welding techiques

手动摩擦焊接灵活性高、贴装设备全自动摩擦焊接位置精度高、真空共晶焊接更适合批量生产。由于三种焊接方法选用的焊接载体和焊接界面均相同,焊接效果均满足要求,基于此,可靠性试验对其焊接质量的影响应相同,选用手动摩擦方式进行共晶焊接可靠性研究。

高质量的焊接可保证功率芯片良好的散热,其焊接效果评价包括焊接外观、孔洞率和剪切强度。基于国产焊料进行手动摩擦焊接工艺研究,外观要求为“焊料不能延伸或飞溅到芯片顶部表面,焊料溢出应大于贴装件周长的75%,焊料不能出现剥落、起皮、裂纹”;孔洞率要求为“总孔洞率不大于10%,单个空洞不大于3%”;剪切强度满足相关标准芯片剪切强度要求。

手动摩擦共晶焊接是传统的成熟焊接工艺。摩擦共晶焊接过程中,使芯片对载体做相对运动。一方面,摩擦使熔融焊料在载体表面润湿继而铺展,镀层中的金扩散至焊料中发生共晶反应,冷却后会形成互联接头;另一方面,摩擦使焊料受压沿着焊接面间隙往外作溢出运动,挤出气体的同时,也去除了接触面氧化物而实现低孔洞率焊接。根据手动摩擦的特点,主要控制的参数包括焊接温度、焊料量与摩擦次数。

图2 手动摩擦焊接示意图Fig.2 The diagram of manual friction welding

GaAs基毫米波功率芯片最高耐受温度一般不超过320 ℃。设置不同的焊接温度进行焊接试验,结果见表3。

表3 焊接温度对焊接质量的影响Tab.3 The influence of welding temperature on quality

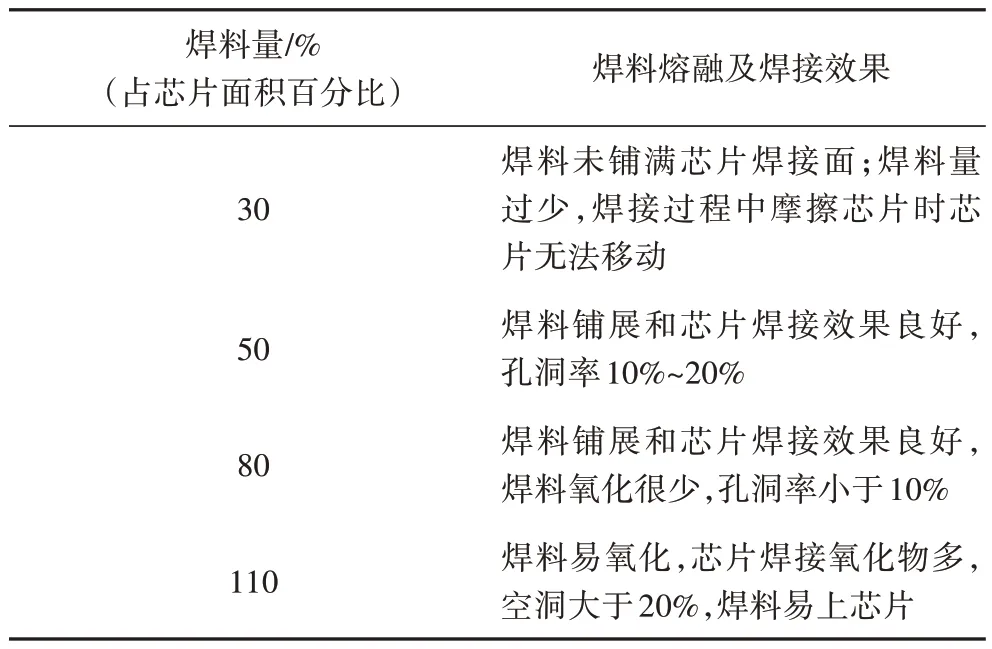

当热台温度设置在300~305 ℃,焊料熔融迅速、焊接效果良好。采用宽度为1.0 mm、厚度为30 μm的焊片进行焊料量对焊接效果的影响实验,结果见表4。当焊料量铺展后面积为芯片面积80%时,可保证良好焊接效果。

表4 焊料量对焊接质量的影响结果Tab.4 The influence of solder quantity on welding quality

同时,通过反复试验,焊接摩擦次数为8~10 次,在摩擦过程中可确保焊接面光亮平整、有利于实现低孔洞率的焊接质量。当摩擦次数超过10 次时,孔洞率几乎保持不变,且由于焊接摩擦次数增加,焊接过程中氧化物增多,不利于实现低孔洞率。

3 宇航可靠性验证

3.1 可靠性试验设计

对尺寸规格为3.5 mm×4.0 mm×0.08 mm 的GaAs 芯片分别与4.6 mm×3.7 mm×0.25 mm 可伐热沉、4.6 mm×4.0 mm×0.25 mm 钨铜热沉、4.7 mm×3.7 mm×0.30 mm 铜金刚石热沉,采用手工摩擦方式、使用国产金锡焊料进行热耗18 W 芯片样件制作[图3(a)],热沉组件粘接在硅铝管壳[图3(b)]便于进行后续可靠性试验。其中,芯片选用背金砷化镓芯片;对器件(包括载体、热沉)表面镀Ni-Au,Ni 层厚度2.5~5.0 μm,Au层厚度1.3~4.0 μm。

图3 样件制作示意图Fig.3 The schematic diagram of the samples

3.2 可靠性试验结果

从图4 焊接样件外观看出,表5 的环境试验前后焊接件外观均符合检验规范要求。3 种样件的X 光检测结果见图5,不同样件总体孔洞率最大值仅为1.5%,满足小于10%、单个孔洞小于3%的要求。

图4 焊接样件Fig.4 The results of the welding specimen

表5 可靠性环境试验Tab.5 Reliability environment test

图5 不同组合样件的孔洞率检测结果Fig.5 The hole rate results of various welding samples

采用Dage4000Pluse 进行剪切强度测试,采用X光机进行孔洞率检测。环境试验见表6,按顺序依次进行环境试验。从表6剪切力测试结果看出,可靠性试验后焊接件剪切强度均满足规范要求,焊接件在剪切时失效模式均为芯片被推碎、芯片残留面积均大于50%,芯片-可伐焊接件剪切最小力为42.04 N、平均为58.21 N;芯片-钨铜焊接件剪切最小力为64.48 N、平均为75.4 N;芯片-铜金刚石焊接件剪切最小力为71.74 N、平均为93.84 N,满足相关标准要求。

表6 环境试验后焊接样件剪切强度1)Tab.6 The shear strength of the welding specimen after the environmental tests1)

不同组合随机选择一个样件进行制样,并进行电镜扫描,典型结果见图6。对比文献[7]中报道的,所检焊点除微小孔洞外,焊料状态及合金层形态无异常。进一步表明Au80Sn20 焊料在母材表面的润湿性良好,保证了高质量焊接。对合金层厚度进行测量,不同样件芯片侧的IMC(即金属间化合物)厚度不明显,热沉侧IMC在0.29~1.26 μm,说明芯片和热沉之间通过金锡焊料形成有效的合金层。

图6 样件的SEM结果Fig.6 The SEM results of the specimen

4 结论

(1)国产金锡焊带化学成分中Sn 元素含量为20.11%~20.47%,Au 元素含量为79.52%~79.88%,符合相关标准的指标要求。3 个批次焊料熔点均为281 ℃,与进口相差不大。室温下焊料热导率平均值为38.4 W/(m·K)。

(2)基于国产焊料、采用手动摩擦方式进行共晶焊接工艺研究,得到关键影响参数:焊接温度设300~305 ℃、焊料焊料量铺展后面积为芯片面积80%、焊接摩擦次数为8~10次。

(3)功率器件金锡摩擦焊接后,总孔洞率小于10.0%、单个孔洞率小于3.0%。经历一系列严苛的环境热力学试验,剪切强度满足要求,SEM 结果显示焊接界面为典型的金锡焊接结果、焊点无异常。