国产超薄铝蜂窝芯材在太阳翼基板的应用

管帅 濮海玲 孙伟 潘福明 高鸿

(1 北京空间飞行器总体设计部,北京 100094)

(2 国家国防科技工业局军工项目审核中心,北京 100094)

(3 中国航天宇航元器件工程中心,北京 100094)

0 引言

太阳翼基板是太阳电池电路的安装载体,为太阳电池电路提供安装接口平面和定位,并提供良好的力学保护。目前使用最广泛的刚性太阳翼基板,均采用高模量碳纤维或凯夫拉纤维网格面板/铝蜂窝芯的夹层板结构,满足质量轻、刚度高、强度大、结构透气、表面平滑等使用要求[1-3]。

对于蜂窝夹层板,蜂窝芯主要承受横向剪力,并能支撑面板避免失稳[4-5]。为减轻基板质量,一般优先采用壁厚18 μm的超薄蜂窝材料,仅在需要局部加强的部位采用加密蜂窝材料。国产加密蜂窝已经过多年研制和验证,技术状态成熟,但超薄蜂窝研究起步较晚,仍长期依赖进口。为进一步实现超薄铝蜂窝芯材料的自主可控,防止关键材料受制于人,2015年以来,国内铝业公司进行了大量攻关和研发工作。

本文从太阳翼基板超薄铝蜂窝芯材的性能需求出发,对国产超薄铝蜂窝的研究和验证情况进行分析,对国产超薄蜂窝在全尺寸太阳翼基板应用进行仿真分析和试验验证,为国产蜂窝的后续应用提供数据支撑。

1 太阳翼基板超薄铝蜂窝芯材需求

太阳翼作为星外工作的展开大部件,除了对质量和力学性能(刚度、强度等)要求比较苛刻,还要适应空间环境。因此,基板铝蜂窝芯材除了要具有优异的力学性能、透气性、质量轻外,还要适应卫星产品空间热真空、温度交变,以及空间电离辐射等环境。在这些载荷环境下,如果发生铝蜂窝芯与基板脱粘、铝蜂窝芯自身力学性能下降等现象则会造成基板强度不足而破坏,进而造成电路破坏,造成整个航天器能源不足或者丧失。

为减轻基板质量,获得更高的比力学性能,需开展超薄铝蜂窝芯材的研制工作。太阳翼基板超薄铝蜂窝需求为:蜂窝壁厚18 μm;芯格尺寸9.52 mm;平压强度≥0.3 MPa;平压模量≥60 MPa;平面剪切强度,L向≥0.36 MPa,W向≥0.24 MPa;平面剪切模量,L向≥103 MPa,W向≥47 MPa。

2 超薄铝蜂窝芯材发展现状

国外超薄铝蜂窝芯研究起步较早,典型代表为美国HEXCEL 公司和PLASCORE 公司系列超薄铝蜂窝,采用5052、5056 铝合金,蜂窝的铝箔厚度仅为18 μm,芯格尺寸可达9.52 mm,最小公称密度为16 kg/m3,且具有良好的力学性能,5056 系列该尺寸蜂窝平压强度0.41 MPa,平压模量103 MPa,L向剪切强度0.38 MPa,剪切模量103 MPa,W向剪切强度0.24 MPa,剪切模量47 MPa[6-7]。

我国航空航天用铝蜂窝芯的制备、评价、批产等方面具有一定的基础,实现了壁厚30、40 及50 μm,边长2、3、4、5 及6 mm 规格铝蜂窝的批量生产,最小蜂窝壁厚为30 μm,最小公称密度21 kg/m3,主要作为加密蜂窝在太阳翼基板上应用。但国内对于超薄铝蜂窝的研究起步较晚,太阳翼基板所用超薄铝蜂窝仍长期依赖进口。

蜂窝密度由铝箔厚度和蜂窝芯格尺寸决定;力学性能由铝箔的抗拉性能、表面性能与蜂窝芯条胶的胶接强度决定。表1 列举了目前国内铝蜂窝芯常用铝箔参数,从表中可以看出,国产铝蜂窝采用力学性能较低的3003、5A02(LF2)铝箔,最小铝箔厚度不小于30 μm,制成蜂窝后同规格下蜂窝容重大,比力学性能偏低,国外超薄铝蜂窝采用力学性能更好的5052 和5056,蜂窝的体密度更小,比力学性能更高。但超薄铝箔强度高、硬化速度快、脆性更大,轧制难度大,国内的研究起步较晚。

表1 国内常用铝蜂窝芯用铝箔参数Tab.1 Aluminum foil parameters for domestic aluminum honeycomb

2015 年以来,国内铝业公司突破了国产超薄铝箔制备技术,抗拉强度369 MPa,延伸率1.5%,铝箔厚度及偏差、铝箔表面质量等满足蜂窝制备要求,试制蜂窝效果良好。研制出的铝箔具有更高的Mg 含量及其他元素含量,屈服强度提高30%以上,所制备的蜂窝比力学性能更高。目前国产超薄铝蜂窝剪切模量可达L向≥103 MPa、W向≥47 MPa,但存在批次稳定性较差、剪切模量波动性较大的问题。

3 国产超薄铝蜂窝太阳翼性能仿真分析

为研究国产铝蜂窝芯是否满足太阳翼基板使用需求,需在试验前开展仿真分析工作,为基板静力试验提供依据。此外,考虑目前超薄蜂窝研制存在批次稳定性较差、剪切模量波动性较大、可能小于标称值的问题,通过分析剪切模量对基板力学性能的影响,可对蜂窝性能评估提供依据。

3.1 分析模型

利用MSC.Patran/Nastran 软件建立国产铝蜂窝的太阳翼基板有限元分析模型,将基板简化为壳单元,边界条件为所有压紧点固支,分别进行标称状态和低模量状态的垂直板面方向准静态载荷下的静力分析。其中,低模量状态定义为:蜂窝剪切模量均为标称值的50%,用以模拟剪切模量低于标称值的实际产品状态,分析模型中蜂窝参数设置见表2。

表2 铝蜂窝参数设置Tab.2 Parameters of aluminum honeycomb

3.2 结果分析

(1)标称状态下,基板蜂窝芯子最大横向剪切应力为0.345 MPa,小于剪切强度0.36 MPa,满足强度要求,蒙皮碳纤维最大应变为477 με,基板最大位移为8.02 mm。蜂窝芯子横向剪切应力云图见图1。

图1 蜂窝芯子横向剪切应力云图Fig.1 Shear stress nephogram of honeycomb

(2)低模量状态下,蜂窝芯子最大横向剪切应力为0.308 MPa,小于剪切强度0.36 MPa,满足强度要求,蒙皮碳纤维最大应变为463 με,基板最大位移为8.57 mm。蜂窝芯子横向剪切应力云图与图1基本一致。

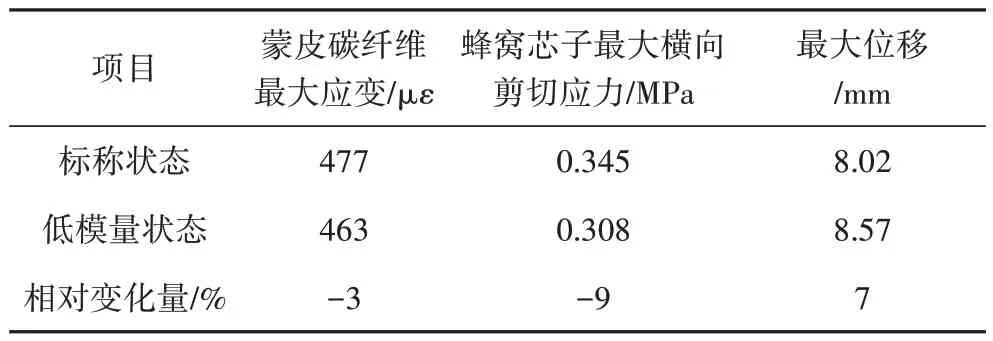

(3)相比于标称状态,剪切模量降低后,基板蒙皮碳纤维最大应变变化3%,蜂窝芯子最大横向剪切应力减小9%,基板最大位移增加7%。两种状态比对见表3。分析结果表明,蜂窝剪切模量减小50%,对基板的整体力学性能影响不大。

表3 基板静力分析结果Tab.3 Substrate static analysis results

(4)在压紧点固支状态下,基板蒙皮碳纤维中最大应变和蜂窝芯子最大横向剪切应力均发生在压紧点附近,基板最大位移发生在基板长边中点,因此在静力试验中,可在压紧点附近布置应变测点,在基板边框布置位移测点。

(5)根据分析结果可初步推断,国产蜂窝基板具备在太阳翼基板上应用的条件,需结合基板静力学试验进一步验证。

4 国产超薄铝蜂窝在太阳翼基板上的试验验证

4.1 试验对象及试验方法

试验对象为国产5056 超薄铝蜂窝蜂窝壁厚18 μm,芯格尺寸9.52 mm,高度24 mm,已通过中国航天宇航元器件工程中心的原材料级性能考核,主要包括力学性能、电性能、耐高低温性能、耐空间环境性能、真空挥发性能等。在此基础上,超薄铝蜂窝在太阳翼基板上的验证分两步进行。

首先设计研制基板缩比件,验证国产蜂窝基板材料匹配结合性能、基板制造工艺及电池片的粘贴工艺,因此试验项目主要包括热真空试验和高低温冲击试验。基板缩比件尺寸600 mm×600 mm,采用国产高模量碳纤维CCM55J-6K/环氧树脂复合材料网格状面板,蜂窝壁厚18 μm,芯格尺寸9.52 mm,高度24 mm,包含板套和埋件,并粘贴部分真实太阳电池片。

在基板缩比件试验验证完成的基础上,开展全尺寸基板的研制和验证工作,全面验证采用国产超薄铝蜂窝芯材制作太阳翼基板的技术可行性及工艺稳定性。全尺寸基板所用材料及结构形式与缩比件相同,尺寸与真实太阳翼相同,粘贴部分真实太阳电池片,其余部分采用模拟电池片模拟质量和刚度特性。全尺寸基板主要进行力学性能验证,包括静力试验和粘贴太阳电池电路后的噪声试验,验证基板承受卫星发射段载荷的能力。

4.2 试验结果分析

4.2.1 缩比件热试验

缩比件热真空和高低温冲击试验,主要进行外观检查和电性能检查,结果如下:

蜂窝与网格面板的胶接位置、聚酰亚胺薄膜与电池片的粘贴位置以及碳纤维网格面板与聚酰亚胺膜的粘贴位置均粘接牢固,无脱粘、无开裂。试验前后均进行红外探伤,通过对比,证明基板未发生损坏;

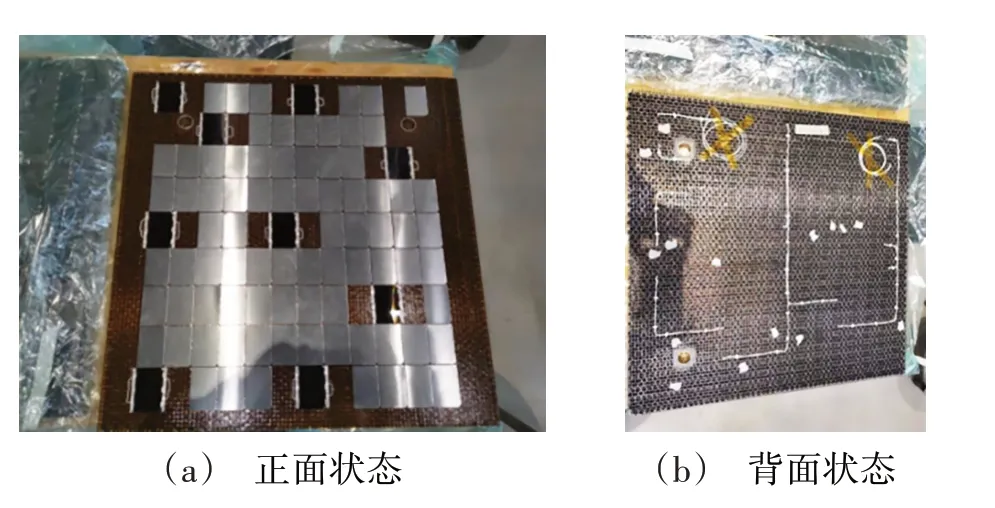

电性能方面,试验前后进行接电检查,电池与基板间绝缘电阻均大于100 MΩ,满足指标要求。图2为热试验后基板状态。

图2 基板缩比件热试验后状态Fig.2 Status of scaling substrate after thermal tests

通过缩比件热试验验证了国产蜂窝与基板其他材料匹配性和工艺适配性。为后续进行全尺寸基板性能考核奠定了基础。

4.2.2 全尺寸基板静力试验

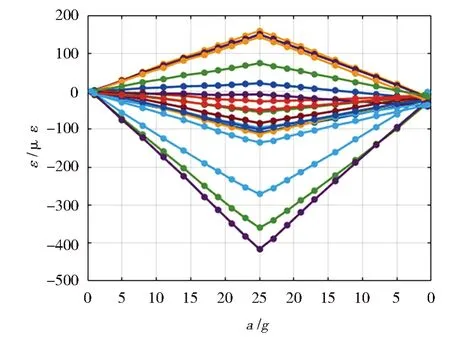

静力试验从1g逐级加载至满量级,再反向逐级卸载至1g。利用应变片测量碳纤维面板应变,利用位移计测量基板变形量,位置根据静力分析结果设置。

定义基板长边方向为0°方向,根据测量结果分析碳纤维应变分布,可以得出结论:0°方向应变较大的区域位于各组压紧点附近;90°方向应变较大的区域为基板中心的压紧点附近区域、其他压紧点附近测量值较小,远离压紧点的位置应变较小,小于100 με 量级。试验中获取的最大应变为416 με(压应变),位于基板中心压紧点附近,分析值为463 με,分析误差为11.2%,误差较大的原因是试验中应变片粘贴位置距离分析最大响应位置有一定偏离,因此测量值偏小。

基板上所有测点应变-载荷曲线见图3,由图可见,应变-载荷曲线线性度好,加载曲线与卸载曲线对称性好,卸载后应变曲线回零较好,说明基板结构未发生改变和破坏。考察基板对称位置点的应变测量值,一致性较好。

图3 静力试验应变曲线Fig.3 Strain response curves of static test

根据仿真分析结果,基板最大位移位于长边中点附近,试验中在该处设置零位移测点,获取的最大位移为9.12 mm,仿真结果为8.57 mm,分析误差为6%,一致性较好。卸载后位移回零较好,说明基板结构未发生改变和破坏。

试验过程产品无异常声响,试验后检查产品状态正常,无纤维断丝脱粘现象,并进行红外探伤,均无异常,说明基板强度满足要求。

4.2.3 全尺寸基板噪声试验

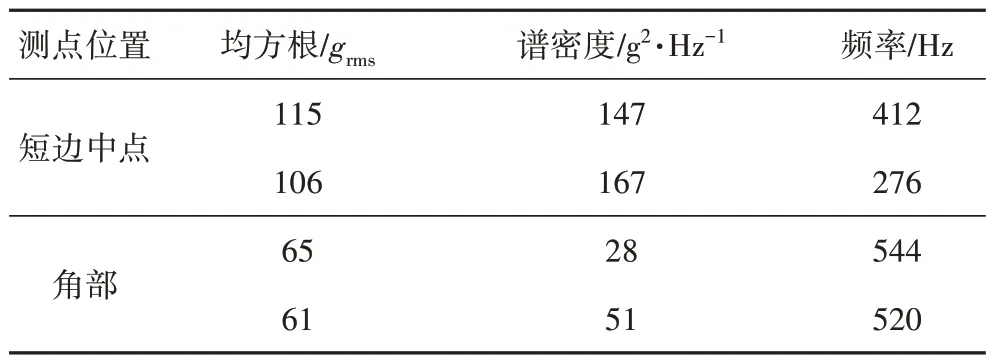

噪声试验中在基板上粘贴了加速度测点,获取试验过程中基板的加速度响应。响应较大的测点主要位于基板边缘中点,总均方根达115grms,基板角部响应较小,总均方根不超过65grms。典型位置的响应见表4,最大响应点位于短边中点。

表4 噪声试验典型位置响应Tab.4 Typical acceleration response in acoustic vibration test

比较各测点在大量级试验前后响应曲线的频率特性,两次曲线频率复合性较好,典型测点响应曲线见图4,可见在大量级试验前后,基板的频率特性未发生改变,说明基板结构未发生损伤或性能改变。试验后检查试件外观,并进行红外探伤,未发生损伤或其他异常现象,证明基板顺利通过噪声试验,可承受卫星发射段载荷。

图4 噪声试验加速度响应Fig.4 Acceleration response in acoustic vibration test

通过缩比件和全尺寸基板的力、热试验,进一步验证了采用国产超薄铝蜂窝芯材制作太阳翼基板的技术可行性。

5 结论

(1)针对国产超薄铝蜂窝在太阳翼基板的应用需求,进行有限元建模及仿真分析,结果表明在准静态载荷下,基板蜂窝芯子最大横向剪切应力为0.345 MPa,小于剪切强度0.36 MPa,满足强度裕度要求。

(2)针对目前超薄蜂窝产品存在剪切模量波动性大的问题进行仿真分析,分析结果表明:基板应力应变分布水平对剪切模量变化不敏感,蜂窝切模量降低50%后,基板蒙皮碳纤维最大应变减小3%,蜂窝芯子最大横向剪切应力减小9%,基板最大位移增加7%,可为蜂窝评估提供数据支撑。

(3)通过国产超薄铝蜂窝芯材的基板缩比件和全尺寸基板的力、热等试验,试验过程中及试验后的外观检查和测试性能均满足要求,进一步验证了基板材料工艺匹配性和环境适应性,可在太阳翼基板上应用。

(4)分析和试验结果表明:国产超薄铝蜂窝芯材性能满足要求,可在太阳翼基板上应用。