大型集装箱船抗扭箱及舷侧总段搭载建造精度控制

臧伯仁,赵李刚

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

近年来,单船载箱量大于14 000 TEU的超大型箱船成为造船市场的热点,市场订单量增长迅速。该类型船在大型船厂的生产比例快速增长,船厂迫切需要通过进一步缩短大型集装箱船建造周期提升建造产能。由于该船型的主尺度和结构重量相比以往增大很多,受船坞龙门吊车起重能力的限制,货舱舷侧总段划分方式相比以往出现很大变化。舷侧结构在高度方向上被划分为上、下2 个总段,总段在长度方向上由2 环增加至3 环。相比以往较为方正的总段形状,3 环总段形状呈现为长宽比较大的长方形。当采用卧式总组方式时,3 环舷侧总段在总组和搭载2 个状态下长度方向上的直线度会出现明显的变化,对大型集装箱船货舱结构的建造精度和效率有很大的影响。沪东中华造船(集团)有限公司(以下简称“沪东中华”)在建造某型24 000 TEU集装箱船时就遇到了上述问题。为此,针对性研究超大型集装箱船抗扭箱和舷侧总段在总组和搭载建造2 种状态下的直线度的相对变化量,充分借鉴已有的建造精度数据和预变形总组工艺措施,并在模拟搭载作业中采用变形量预处理计算等措施,实现对大型集装箱船抗扭箱和舷侧总段建造精度和效率的提升。

1 24 000 TEU集装箱船舷侧结构的基本情况及建造中存在的主要精度问题

1.1 舷侧结构的基本情况

上述24 000 TEU集装箱船相比以前建造的14 000 TEU 及其以下载箱量的船型,货舱舷侧结构在高度方向上由1 个总段增加为上、下2 个总段,总段在长度方向上由2 环增加至3 环。典型舷侧分段长度为15.4 m,舷侧纵壁与外板的间距为2.64 m,分段长高比为5.83。横隔舱艏艉壁板的间距为2 m,货舱长度为12.6 m。一个典型总段的长度为46.2 m,包含3 段横隔舱(见图1)。以外板为基面卧式总组,总组对接面为环端面。舷侧纵壁和外板总组对接缝的坡口形式均为V型CO2衬垫焊形式,坡口角度为40°。抗扭箱区域厚板采用最大厚度为95 mm的E47 钢材。总组厚板对接缝的焊接层数和道数远多于常规厚度板材,总组对接缝的焊接收缩量相对较大,且焊缝内部及周围存在较大的焊接应力作用。

图1 抗扭箱3环舷侧总段示意图

总段搭载作业由2 台600 t龙门吊抬吊,吊码沿艏艉方向分为2 组,2 组吊码的中心分别在总段艏艉端对应的2 个横隔舱肋位处,2 组吊码中心的跨距包括2 个舱室及中间的1 个横隔舱长度,为27.4 m,分别对应2台龙门吊,通过抬吊方式进行搭载作业。

1.2 舷侧结构建造中存在的主要精度问题

在船坞建造阶段,货舱结构按底部、横隔舱和舷侧的顺序搭载建造。在舷侧总段搭载作业中,先将总段由总组卧姿调整为搭载立姿。该作业先对总段进行平吊提升,再翻转90°,最后下坞合拢。搭载状态相对平台总组状态,舷侧总段在半宽方向出现明显的“侧旁弯”现象,即中间位置相对艏艉端出现向舷侧弯折的现象。为掌握搭载状态相比总组状态,总段发生侧旁弯的量值,选取总段主甲板和二甲板处外板外侧面作为测量对象进行直线度测量,已完成搭载的5 个总段在2 种状态下的直线度数据见表1。

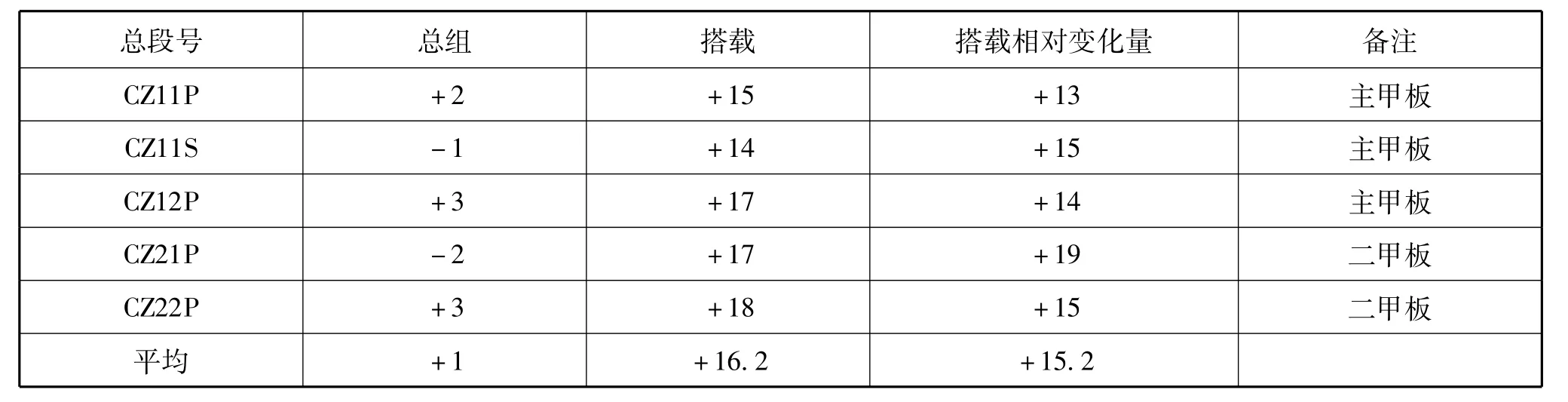

表1 该24 000 TEU集装箱船舷侧及抗扭箱总段总组和搭载2 个阶段的直线度数据(工艺优化前) 单位:mm

由表1 可知,总段直线度搭载侧旁弯的变化量最大为19 mm,平均为15.2 mm。在搭载吊装作业开始之前,需根据总组状态的精度数据进行模拟搭载计算,并预先割除横隔舱对接处的余量。[1]由于总段出现侧旁弯变化,搭载合拢之后会出现艏艉端的横隔舱壁板对接间隙偏小、中间横隔舱的对接间隙偏大的现象。若在高低方向上与底部结构对接,则存在总段中间段偏向舷侧、艏艉端偏向船中的现象。这些问题不仅会导致结构对接质量超出建造标准[2],而且会对货舱搭载建造的精度和效率造成不利影响。

以上分析表明,3 环总组形式的舷侧总段的搭载精度状态相比总组状态,在长度方向上的直线度发生的侧旁弯变化是普遍存在的精度现象,会显著影响该型船货舱结构建造的质量和精度。

2 舷侧总段搭载相对总组出现直线度侧旁弯变化的原因及解决方案

1)总组对接焊缝的焊接应力是导致直线度发生变化的主要原因。

大型集装箱船舷侧结构自身强度很大,在搭载吊装各阶段进行的力学计算均表明,舷侧总段不应出现实际吊装作业中出现的直线度变化。特别是在搭载状态下,吊装受力方向与总段“侧旁弯”方向垂直,搭载吊装作业不应导致总段出现“侧旁弯”问题。

对总组搭载建造过程进行分析,总组阶段的环段对接缝的焊接应力分布不对称[3]是导致直线度发生变化的主要原因。舷侧总段采用卧式总组方式,舷侧纵壁和外板的总组对接缝均采用平对接形式,焊缝坡口相对各自主板上骨材的位置恰好相反。与外板和纵骨对接缝全部采用的CO2气体保护焊[4]有所不同,舷侧纵壁对接缝采用混合焊形式,盖面焊采用埋弧自动焊[5]形式。外板作为总组基面,舷侧纵壁位于上端,受总组焊接工位分布的影响,总体上舷侧纵壁及其纵骨的焊接作业相比外板存在滞后。这些因素导致舷侧纵壁总组缝的焊接收缩量相比外板偏大,舷侧纵壁及其纵骨结构相比外板,其总组焊缝内部的焊接应力更大,应力总体上表现为拉应力。

另外,甲板总组对接立焊缝采用由下向上的焊接顺序,甲板立焊缝在舷侧纵壁一端的焊接收缩量也比外板一端偏大一些。对于抗扭箱总段,由于纵向舱口围的存在,舷侧纵壁处的结构焊接作业量相比外板处更多一些。在总组胎架上,总段受自身重量的约束,艏艉方向的直线度未出现可被测量观察的变化。

搭载后舷侧总段翻身90°处于立式状态,原垂直于内壳壳板的重力约束消失,舷侧纵壁、外板及其纵骨的总组焊缝和邻近结构存在的内部结构应力需重新平衡。舷侧纵壁相对更大的焊接收缩量和纵向舱口围总组焊缝的收缩量,加上甲板立焊缝两端不一致的焊接收缩量,最终导致搭载后的总段在艏艉方向上产生轻微的“弯折”效应。因此,从总组方式、总组焊缝分布形式和实际焊接顺序等方面分析,在不同位置的主板和纵骨不一致的总组焊缝收缩量,以及从“卧态”转换成“正态”时总组焊缝内部应力重新平衡的效应的影响下,总段在搭载后相对总组出现一定量的“侧旁弯”变化。特别是在抗扭箱的厚板区域,该变化更为显著。因此,搭载后舷侧结构出现的侧旁弯直线度变化主要是总组建造阶段内外壳结构的总组焊缝不完全一致的焊接收缩量和焊接应力所致。

通过对建造数据进行系统分析,该直线度变化量Δ与双壳分段的长高比L/H相关,总结的经验公式为

式(1)中:ε为变形系数,取值范围为1.5 ~2.0 mm。

目前给高铁系统划分的应用频点是在5.8 GHz,如果系统对滤波器远端抑制要求较高,则高次谐波与寄生通带会严重影响带外的滤波性能(如图4)。通过图8 与图5及图4中的协同仿真结果对比,发现在通带指标影响不大的前提下,远端(8.7 GHz~10 GHz)谐波抑制改善了30 dB。说明带通与低通滤波器在级联时,其滤波性能具有一定的叠加性,特别是对通带远端谐波与寄生通带的抑制有着显著的改善作用。所以在设计有着远端抑制要求的高频段滤波器时,一般采用级联低通滤波器的方式去实现。

2)总段搭载吊码布置方案对总段侧旁弯直线度变化有轻微不良影响。

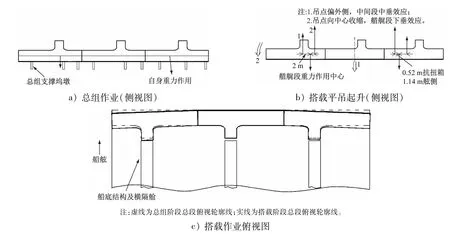

典型的舷侧总段的长度为46.2 m,艏艉2 组搭载吊码中心间距为27.2 m。舷侧总段在长度方向上按均一结构分布简单测算,2 组搭载吊码中心的最佳间距为23.1 m。根据典型总段结构重量分布情况测算,2 组搭载吊码中心的最佳间距约为23.21 m。吊装工艺方案中2 组吊码27.2 m的中心距略偏大。在总段平吊起升情况下,总段的艏艉段与中段的重力弯矩之间未达到完全平衡状态,平吊起升阶段在长度方向上的总段中心会产生轻微的“中垂下沉”受力变形。虽然平吊起升作业的时间很短,但该工况会对总段结构焊接应力的过程平衡释放产生轻微的放大效应,导致总段直线度侧旁弯的量值轻微增大。

3)现总组方案下的工艺优化方案和精度管控方案。

由于该型船已设计定型,必须立足于卧式总组方式,考虑相关工艺优化和精度控制方案设计。在总段搭载平吊起升这段时间,可考虑适当利用总段平吊状态下形成的重力弯矩作用部分抵消总组焊接应力的过程平衡释放造成的少量形变效应。根据以往的建造经验,适当的吊码布置方案可对搭载后的总段的直线度产生改善效应。为此,考虑适当缩减艏艉2 组吊码的中心距,综合研究之后确定以下吊码布置方案。

总段上端甲板面的2 组吊码在搭载作业中承担全部总段重量,经综合考虑前后2 台龙门的吊车距离、搭载定位作业总段姿态调整等作业的需要,这2 组吊码的中心距减小4.2 m,优化为23 m。下端2 组吊码的中心距减小8.4 m,优化为18.8 m。优化之后的吊码布置较好地兼顾了吊装作业的需要。

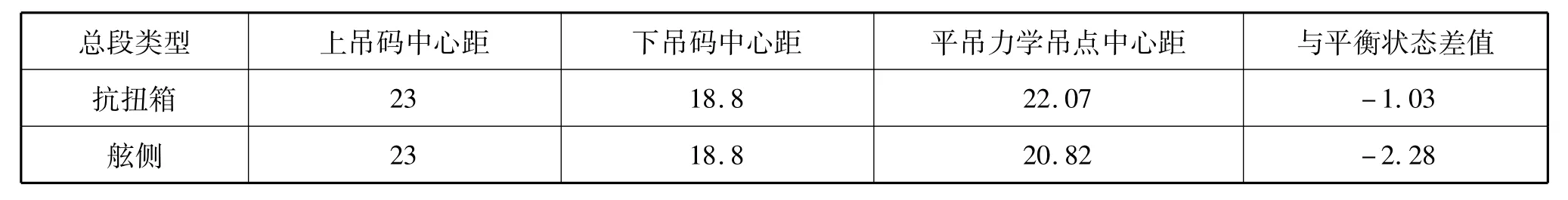

抗扭箱总段和舷侧总段结构重心在高度方向上相对吊码存在一定的差别,在平吊阶段通过静力学计算得到的总段艏艉2 组吊码的中心距见表2。由表2 可知,在平吊起升工况下,艏艉两端存在部分悬挑下垂的受力状态,分段下端形成的悬挑下垂效应相对更大。预计在平吊起升状态下的这种悬挑下垂效应,可部分抵消在搭载过程中总组焊接应力重新平衡时所释放的不利影响,一般而言,在总段下端面形成的改善效应相比上端面更明显,舷侧总段相比抗扭箱总段的改善效应更显著。

表2 该24 000 TEU集装箱船舷侧及抗扭箱总段工艺优化后艏艉2 组吊码的中心距单位:m

舷侧总段总组搭载建造流程及相关变形影响效果见图2。

图2 舷侧总段总组搭载建造流程及相关变形影响效果

最后,在采取以上工艺措施的情况下,预计在搭载阶段总段最终的直线度偏差量会显著缩小。但是,总组和搭载2 个阶段的总段直线度的相对变化量仍会产生且量值仍较大。在总组状态下,总段中间呈偏向船中方向5 mm的旁弯;在搭载状态下,总段中间变化为相对偏向舷侧方向的旁弯。在原吊码布置方案下,两者之间的状态变化量最大为19 mm。优化吊码布置方案之后,两者之间的状态变化量预计将控制在15 mm范围内。当以总组完工状态下的精度测量数据为依据进行模拟搭载计算和切割横隔舱对接余量作业时,必须考虑2 个阶段之间的差异,从而提高横隔舱结构对接质量。因此,在模拟搭载作业时,采用预变形量对3 组横隔舱对接结构的余量进行计算。中间横隔舱的结构对接余量相比艏艉端的横隔舱,需采用-5 mm预变形切割模拟余量进行计算和进行余量切割处理。

3 实施改进方案后舷侧总段搭载建造的成效和经验总结

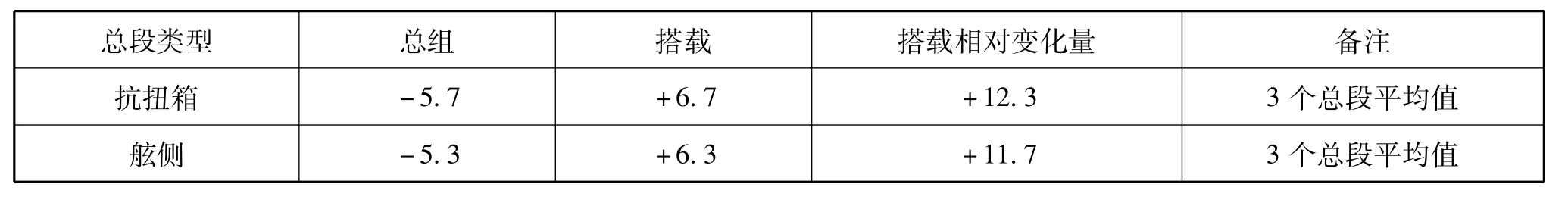

24 000 TEU集装箱船后续舷侧总段的总组搭载建造作业按制订的工艺优化和精度管控方案进行,6 只舷侧和抗扭箱总段外板在总组和搭载2 个阶段的直线度实测数据见表3。搭载相对总组直线度平均侧旁弯相对变化量,抗扭箱总段为+12.3 mm,舷侧总段为+11.7 mm。搭载后总段上端甲板基准对应的外板直线度偏差平均值为+6.5 mm,最大偏差量为+11 mm。该变化量与采用经验公式推测的结果较为接近,对于该型船的舷侧总段,直线度变形系数ε达到2。总段下端的外板直线度精度相比上端更高。搭载总段旁弯量对船体结构装配作业和舱室形状尺寸控制的影响均在工艺控制标准范围内。下舷侧总段与底部结构的对接总体质量良好,结构错位量均控制在目标范围内,3 组横隔舱搭载结构的对接间隙基本一致,搭载作业中需临时处理的余量切割现象显著减少,解决了原总段直线度超差导致的问题。优化后的建造质量表明,抗扭箱和舷侧总段搭载建造后的直线度精度达到了工艺优化目标,搭载建造效率和质量均得到了明显提升。

表3 该24 000 TEU集装箱船舷侧及抗扭箱总段总组和搭载2 个阶段的直线度数据(工艺优化后) 单位:mm

基于该型船实际建造工艺研究和精度管控相关工作,主要得到以下经验总结。

1)对于长度较大的超大型集装箱船的抗扭箱和舷侧总段,卧式总组为常规建造方式,建造完成之后总段的内外壳板和纵骨的总组缝存在不完全相同的焊接收缩量和焊接应力,该不一致是由总段自重和胎架的约束在总组阶段未使总段的直线度发生明显变化引起的。

2)搭载后的总段相对总组翻转90°处于立式状态,原总段结构内外壳板与纵骨的总组焊缝内部应力大小不一致在自重约束消除之后重新平衡,总段在长度方向上会产生直线度变化。纵向3 环总组方式的舷侧总段出现的直线度变化量较为显著,导致与船体中部在结构对接方面产生问题,对搭载建造作业的质量和精度产生较大的不良影响。该直线度变化量与分段的长高比直接相关,可应用经验公式进行预测。

3)搭载吊码布置方案对搭载后的总段的直线度有一定的影响,艏艉2 组吊码的中心距小于静力平衡状态下的布置方案,在总段平吊起升这一短暂的作业环节,可利用总段自重和吊点受拉伸力产生的静力学效应,在纵向隔壁和外板对接缝的内部应力平衡过程中发生作用,并对总段在搭载状态下的直线度变化量产生轻微的消减效应。

4)采用舷侧总段预变形建造工艺,并对结构焊接施工顺序进行优化,可较好地提升最终搭载的总段的直线度精度,提升舷侧与底部船体之间结构的对接质量。

5)对于采用卧式总组建造方式的纵向3 环总组建造的舷侧总段,需预先估算总组和搭载2 个阶段出现的总段直线度变化的量值,并在模拟搭载作业确认余量阶段进行相应的变形量预设置,以显著提高大型集装箱船舷侧结构搭载建造的质量和效率。

4 结 语

在上述24 000 TEU集装箱船建造过程中,在卧式总组建造工艺下,长度较大的抗扭箱和舷侧总段在总组和搭载2个阶段出现了明显的直线度变化。这一变化影响了舷侧结构建造的精度和效率。本文针对该现象,分析并提出应用工艺可行的预变形总组工艺,优化搭载吊码布置方案,模拟搭载作业总段预变形量的模拟计算并据此施行余量切割,实现对超大型集装箱船舷侧总段总组和搭载阶段建造精度的提升。建造实绩反映了采用相关工艺优化和变形量预模拟精度管理的组合方案,能有效控制该类型总段在总组和搭载阶段建造的精度和质量。在当前船型加速迭代和竞争日趋激烈的造船市场环境下,船厂囿于现有的设备设施条件,为满足建造大型船舶的需要,从提升船坞建造效率和建造能力的角度出发,采用更大长度总段的建造方案是一个重要途径。组合应用相关的建造工艺方案和总段变形量预模拟精度控制方案可有效提升同类型船体总段在总组和搭载阶段的建造精度和质量的保障能力,对推动船厂提升船舶建造效率和建造能力有较大的借鉴意义。