船舶柴油机颗粒物捕集及再生试验

涂世恩,沈 腾,郭明山,冀青鹏,李 悦,李晓波

(上海船用柴油机研究所,上海 200082)

0 引 言

近年来,船舶颗粒物(Particulate Matter,PM)污染引起了国际社会的广泛关注,相关国际组织和各国相继制定了不同的船舶PM排放法规,我国生态环境部于2016 年8 月22 日发布了《船舶发动机排气污染物排放限值及测量方法(中国第一、二阶段)》(GB 15097—2016),对船机PM排放进行限制[1-2]。

颗粒物捕集器(Diesel Particulate Filter,DPF)是目前国内外公认的最有效、应用最广泛的柴油机PM排放控制器。DPF主要通过碰撞吸附、惯性拦截、扩散拦截和重力沉降等过程实现对PM的捕集[3]。随着DPF中集聚的PM不断增多,会逐渐增加柴油机的排气背压,需及时清除DPF载体内的PM,该过程称为DPF再生。DPF再生可分为主动再生和被动再生2 种,其中:主动再生是利用外界给予的能量,在高温条件下使DPF内的PM燃烧,达到再生的目的;被动再生是在DPF载体表面涂覆催化剂,以降低碳PM的氧化温度,实现再生。DPF的捕集效率和再生性能对柴油机的正常运行有关键性影响,本文在柴油机试验台架上对DPF 的PM 捕集效率和不同形式的再生方案进行测试,为DPF的实船应用提供参考。

1 试验装置及方法

1.1 试验装置

试验台架见图1。试验用发动机为某船用6160 型直列增压中冷柴油机,其排气管道上布置有烟气换热器、反应器、温度传感器、压损传感器和烟气取样口。烟气换热器能实现对柴油机烟气温度的调节,在进行DPF 性能试验时,首先调低烟气温度,以进行DPF 碳载,随后逐渐升高排烟温度,以进行再生性能试验。反应器内部布置有主动再生燃烧器的烧嘴和DPF 载体,反应器本体上安装有导门,可对不同型号的DPF 载体进行更换。压损传感器取样口布置在反应器两端,在试验过程中根据反应器的压损判断DPF载体表面碳载量的变化。试验设备的规格参数见表1;100%工况下柴油机的排烟参数见表2,其中THC为总碳氢(Total Hydrocarbon)。

图1 试验台架

表1 试验设备的规格参数

表2 100%工况下柴油机的烟气参数

1.2 DPF载体及再生方式

DPF载体及催化剂的规格参数见表3,其中:前3 种方案为被动再生;第四种方案为燃烧器主动再生。

表3 DPF载体及催化剂的规格参数

1)第一种方案为DOC(Diesel Oxidation Catalyst)+DPF 方案,DOC 和DPF 的材质分别为堇青石和碳化硅,其中DOC表面覆有贵金属涂层Pt,DOC布置在DPF的烟气上游。Pt涂层可降低排气中NO氧化反应的活化能,NO在Pt的作用下被氧化为NO2。新生的NO2具有很强的氧化活性,可使DPF载体中捕集的PM在一定的温度下发生氧化反应,实现PM再生,具体过程[3,5]为

该方案要求柴油机使用无硫的柴油,否则催化剂会因中毒而失去活性。此外,该方案对排气中的NOx含量也有要求。

2)第二种方案为第一种方案的优化,将贵金属涂层直接涂覆在DPF载体上;同时,为提升催化剂的抗硫性能,在催化剂表面涂覆抗硫涂层。

3)第三种方案为非贵金属方案,非贵金属涂层为活性涂层,可选自钒(V)、钨(W)、钛(Ti)、铜(Cu)和铁(Fe)等元素中的1 种或多种。该方案的催化剂涂层对燃油的硫含量没有要求,且不受发动机排烟中NOx含量的影响。

4)第四种方案的DPF载体无催化剂涂层,用于开展燃烧器主动再生装置性能试验,燃烧器设计的烟气目标加热温度为550 ~650 ℃。

2 试验结果及分析

2.1 PM捕集效率及其对柴油机性能的影响

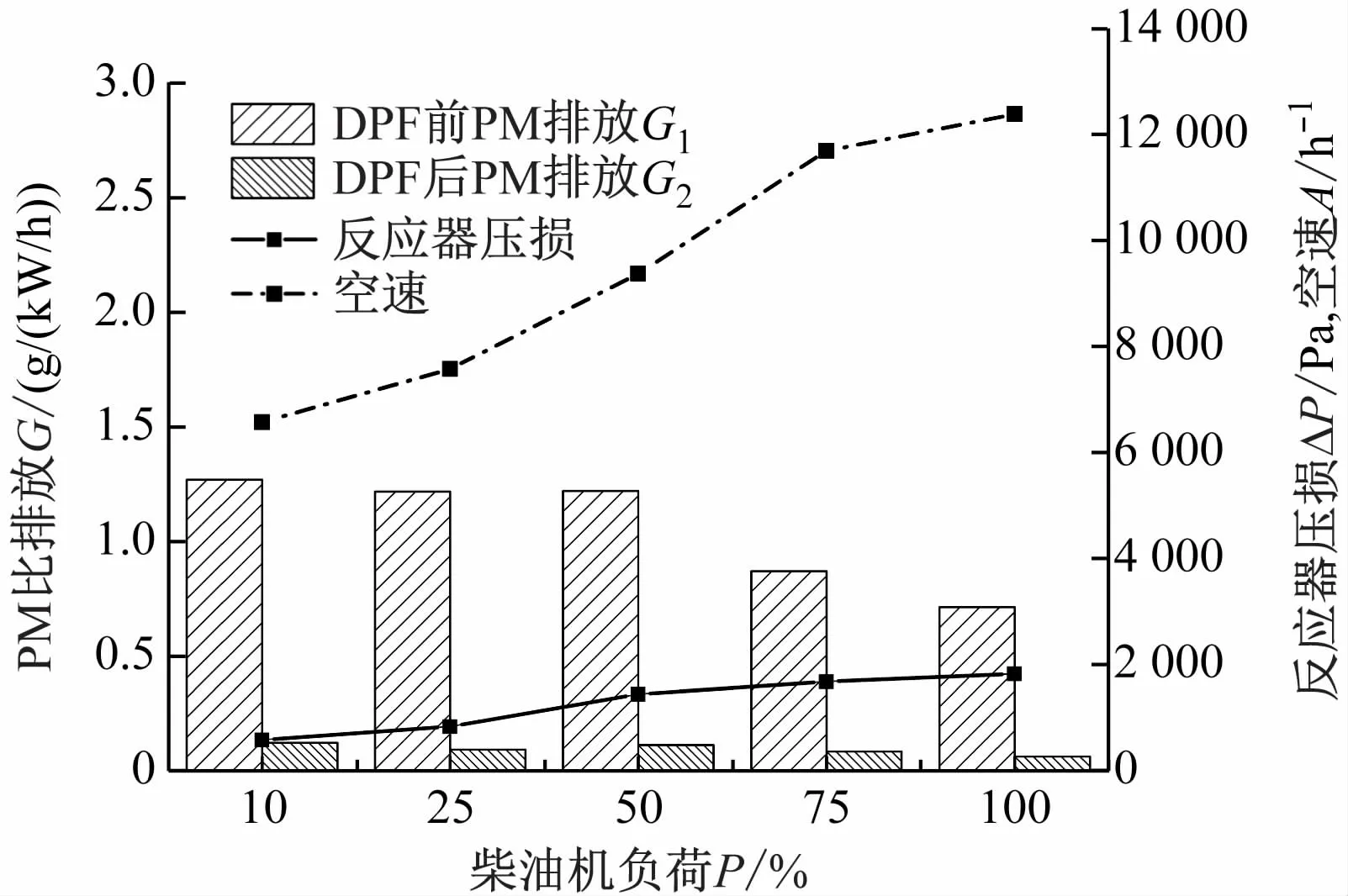

对DPF反应器前后的PM 排放进行取样测量分析,同时测量DPF反应器的压损,试验结果见图2。从图2 中可看出,柴油机的原始PM排放在各工况下均较高,在0.7 g/(kW·h)以上,远高于法规限值,且低工况下的PM排放值大于高工况(10%工况,25%工况,50%工况,75%工况,100%工况)下的PM 排放值,这是由于柴油机高负荷运行时燃油燃烧情况较好,减少了初始碳烟粒子的形成。柴油机加装DPF之后,PM排放值大幅度减小,不同工况下的减排效率分别为90. 37%、92. 42%、90. 79%、90. 32%和91.29%,DPF后的PM加权比排放值为0.093 g/(kW·h),满足国内法规的要求[1]。同时,从图2 中可看出,随着柴油机负荷的增加,空速增大,反应器的压损也增大,100%负荷工况下的压损最高,为1 828 Pa,对应的空速值为12 450 h-1。此外,柴油机在加装DPF之后因排气阻力增大,导致不同工况下的油耗率变大,测得5 种工况下油耗率的增加比例分别为0.90%、0.70%、0.70%、0.60%和0.89%,油耗率增加是柴油机排气背压增加造成燃烧室残余废气增加,缸内燃烧恶化,燃油燃烧效率下降导致的[4]。

图2 DPF捕集效率及压损试验结果

2.2 纯被动再生性能测试[6,8]

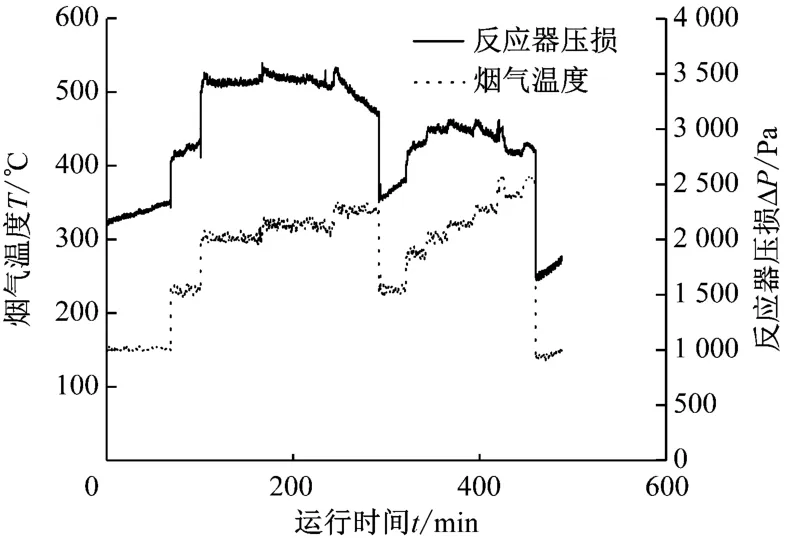

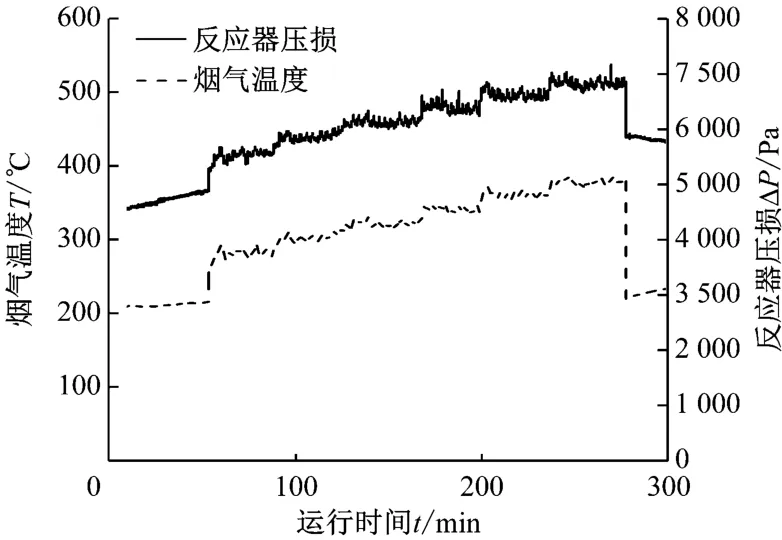

方案一、方案二和方案三的催化剂再生平衡温度测试结果分别见图3、图4 和图5。

图3 方案一的催化剂再生平衡温度测试结果

图4 方案二的催化剂再生平衡温度测试结果

由图3 可知:当温度达到280 ℃时,反应器压损继续增大,PM再生不明显;当温度到达300 ℃时,反应器压损趋于稳定,此时DPF载体内的碳颗粒集聚速率与氧化再生速率达到动态平衡;当温度继续增加时,反应器的压损开始下降,且压损下降的速率随着温度的升高而增大。由图4 可知:当温度达到300 ℃时,方案二的反应器压损稳定之后开始下降;温度继续升高,反应器压损下降速率增大,方案二的再生平衡温度与方案一相同,均为300 ℃。由图5 可知:当温度达到280 ℃时,方案三的反应器压损稳定,此时已达到催化剂的再生平衡温度;当继续增加温度到320 ℃时,反应器压损下降,再生速率增大。综上,方案一和方案二的再生平衡温度为300 ℃,方案三的再生平衡温度为280 ℃,当采用非贵金属催化剂涂层时,DPF的再生平衡温度比采用贵金属催化剂涂层低,非贵金属催化剂涂层的活性更优。

图5 方案三的催化剂再生平衡温度测试结果

为测试方案二中的催化剂和方案三中的催化剂对燃油硫分的耐久性能,在燃油的含硫量为0.5%的条件下对这2 种方案进行约200 h的耐硫性测试,试验时将烟气温度依次调至低温和高温,进行碳载和再生循环测试,每个循环中再生工况结束的依据为反应器的压损降至最小值[7]。由试验结果可知:在方案二和方案三中,每个循环反应器的压损在烟气温度较高时都出现下降现象;在试验后期,当反应器压损下降值相同时,方案二中的烟气需保持高温的时间增加。这表明,随着运行时间的增加,方案二中催化剂的抗硫性能无明显变化,方案三中催化剂的抗硫性能衰减。

2.3 主动再生性能测试

图6 为燃烧器主动再生性能测试结果。由图6 可知:前320 min柴油机烟气温度较低,反应器的压损一直增大,随后烟气温度升高至400 ℃左右,反应器压损保持增加;在约第375 min 时,开启燃烧器,烟气温度迅速增加至约650 ℃,反应器的压损快速升高之后急剧下降,最后趋于稳定。压损升高是由于温度突然升高,烟气的工况体积增大导致流速增加,造成烟气动能损失增大;压损迅速下降是由于载体内的PM 在高温下氧化燃烧,DPF 载体中的孔隙得以贯通,烟气的流动阻力减小。当关闭燃烧器并将柴油机的烟气温度冷却至与试验开始时相同时,反应器的压损也降至碳载前的初始值,表明DPF载体表面的积碳得到了有效再生,再生程度彻底。

图6 燃烧器主动再生性能测试结果

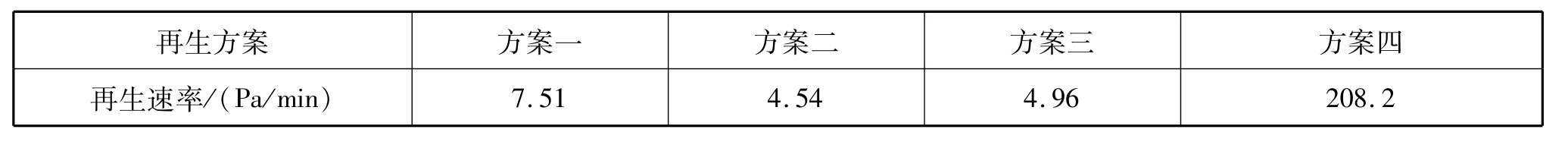

表4 为不同方案的再生速率对比,其中催化剂方案的再生速率均为340 ℃时的速率。燃烧器的再生速率最高,与催化剂相比高出2 个数量级,高温条件为碳的氧化反应提供的活化能较高,反应速率较快。在催化剂涂覆方案中,DOC+DPF的再生速率高于CDPF,这是由于表面涂覆有贵金属的DOC布置于DPF载体上游,通过DOC氧化生产的NO2可与DPF载体中的积碳充分接触并发生反应,而CDPF的贵金属直接涂覆于DPF载体表面,氧化生产的NO2与积碳接触的时间相对较短,造成碳的氧化反应速率较慢。此外,CDPF载体表面的抗硫涂层也可能对碳的氧化反应速率造成影响。采用贵金属与非贵金属催化剂涂覆方案的再生速率相差较小,XDPF催化剂涂层的再生速率略高于CDPF催化剂涂层的再生速率。

表4 不同方案的再生速率对比

3 结 语

根据试验结果,DPF能有效应对柴油机的PM排放,去除效率达90%以上,柴油机在加装DPF之后的PM排放值满足法规GB 15097—2016 的限值要求;同时,柴油机加装DPF之后背压升高,油耗略有增加,增加量在1%以下。DPF载体涂覆贵金属催化剂和非贵金属催化剂之后均能在较低的温度下实现PM再生,其中非贵金属催化剂的活性温度范围低于贵金属催化剂,且其再生速率略低于贵金属催化剂。然而,贵金属涂层结合抗硫涂层对含硫燃油的耐久性能优于非贵金属催化剂。燃烧器主动装置对DPF载体中的积碳的再生速率较高,相比DPF载体表面涂覆催化剂的纯被动再生方式高出2 个数量级。

由以上分析可知,船舶柴油机采用DPF能有效去除烟气中的PM,而DPF的PM再生可根据柴油机排气特性的差异采用不同的方式实现。对于船用低速柴油机,由于排气温度通常在300 ℃以下,且燃料中含有硫,建议:采用DPF载体结合燃烧器或电加热器等其他能提高烟气温度的主动再生装置,将柴油机的烟气温度提升至550 ℃以上,使积碳燃烧氧化,实现PM再生;采用DPF载体表面涂覆贵金属催化剂和抗硫涂层,同时装配加热装置,提高烟气温度至300 ℃以上,实现PM再生。对于船用中高速柴油机,由于其排气温度较高,可直接采用涂覆催化剂的纯被动再生方式,且有:当柴油机的燃料中不含硫时,可采用DOC+DPF的方式实现纯被动再生,同时保持较高的再生速率;当柴油机的燃料中含硫量低于0.5%时,可采用DPF载体表面涂覆贵金属催化剂和抗硫涂层的方式实现纯被动再生。