大倾角煤层长壁综采顶板冒落形态与支架稳态控制

贠东风,杨晨晖,伍永平,李浩男,王 同

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;3.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

0 引 言

大倾角煤层一般是指埋藏倾角为35°~55°的煤层,是国内外采矿界所公认的难采煤层[1-2]。从20世纪30年代开始,前苏联科学家就系统地进行过对大倾角矿压显现规律的研究,不久后研制出适用于大倾角煤层的成套设备。同一时期,德国、波兰、印度、乌克兰、西班牙等国家也相继对大倾角煤层机械化开采研究取得一些成果并用于工程实践。21世纪以来,欧美国家主要采煤国家受市场经济影响陆续停止开采大倾角煤层,对于大倾角综采研究进展缓慢,相关文献资料也逐渐稀少。

大倾角煤层于中国煤炭探明储量及产量中占据重要地位,主要分布于西部,半数以上为优质焦煤和无烟煤,是保护性开采的稀缺煤种。近年来,煤炭资源持续高强度的开采,近水平易采煤层储量逐渐枯竭,开采目标不得不转向大倾角煤层。中国自20世纪80年代开始,对大倾角煤层开采岩层控制理论与技术进行长期的研究[3-5],并取得长足的发展。

广大专家学者对大倾角采场矸石滑移充填特征[6-8]、顶板结构[9-11]、覆岩运移特征[12-14]、“支架-围岩”系统耦合作用机理与支架稳定性控制[15-17]等科学问题进行大量研究。文献[18-20]表明,大倾角煤层开采时,采场顶板呈非对称性的力学特征,易形成倾向及反倾向堆砌结构。尤其在大倾角大采高开采过程中尤为明显,顶板冒落后,岩块作非均衡复合运动,极易造成支架的稳态失效[21-24]。

因此,以川煤集团华荣公司花山煤矿为工程背景,采用理论分析、物理相似模拟试验与现场实测相结合的研究方法,在厘定走向长壁综采工作面初次来压与周期来压矿压显现规律基础之上,分析耦合效应下的顶板冒落形态的演化机理,研究支架失稳的典型分区特征。研究结果对现场工程实践具有一定的理论指导意义与参考价值。

1 工程背景

川煤集团华荣公司花山煤矿6152综采工作面位于+1 030 m水平六采区,工作面主采15号煤层,标高1 301~1 389 m,煤层赋存较稳定。工作面设计可采走向长度平均400 m,平均倾斜长度140 m;煤层平均倾角为34.5°,煤层平均厚度为4.91 m。直接顶为泥质粉砂岩夹煤线,厚度为7.29 m,强度为f=5~7,岩性特征为深灰色薄层状;基本顶为泥质粉砂岩-粗粒砂岩,厚度为2.60 m,强度系数f介于7~9,岩性特征为浅灰色中厚层状。直接底为灰色中厚层状粉砂岩,老底为粉砂岩,厚度为7.20 m,强度系数f介于5~7,岩性特征为浅灰色厚层状。岩层综合柱状图如图1所示。

图1 岩层综合柱状图Fig.1 Comprehensive histogram of rock strata

2 大倾角长壁综采顶板冒落形态

根据岩层综合状图对实际工作面按照几何相似比1∶30制成试验模型,根据现场煤岩物理力学参数,将石英砂、细河沙、石膏、粉煤灰、碳酸钙(大白)按比例混合,加水搅拌后装入试验架并夯实,云母粉作为分层材料分层铺装。在倾向底板布置CL-YB-114W 型有线应力传感器,传感器通过与108路压力计算机数据采集系统连接来监测压力情况;相机拍照记录顶板破断形态、岩块铰接情况及垮落矸石和支架的作用状态,设备如图2所示。

图2 试验设备Fig.2 Test apparatus

2.1 沿倾斜方向顶板冒落特征

受倾角效应影响,直接顶首先从工作面中上部发生“离层—弯曲—破断垮落”形式破坏。通常工作面上部直接顶能够全部冒落,冒落的岩块沿着倾斜方向滑移至工作面下部,使工作面下部逐渐充填堆积密实,运移空间减小,形成较稳定的充填压实区,如图3(a)所示。不对称的矸石充填形态,为倾斜方向各部高位岩层运移提供了条件。

基本顶的破坏冒落,主要呈“离层—回转—断裂—反向回转—垮落”形式,具有时序性和不均衡性特征。工作面下部受限于充填矸石,运移空间较小,高位岩层一般不易发生回转变形。工作面中部矸石充填不均匀、不密实,使得断裂岩块有一定的回转空间。工作面上部直接顶垮落形成较大的空间,使得高位岩层缺少约束力,所以中上部顶板一般最先发生垮落。在直接顶垮落后,中上部岩块在离层断裂后发生空间上的扭转破坏,且冒落的岩块较为完整,与倾斜下部工作面已堆积的铰接部分为轴转动,发生反向回转,形成与倾斜方向相反的堆砌结构,与倾向堆砌岩块互相铰接,如图3(b)所示。

图3 顶板冒落模拟试验Fig.3 Simulation test of roof caving

不同于近水平煤层,由于冒落煤矸沿工作面倾斜方向的不均匀充填,大倾角煤层工作面支架载荷呈现出中部最大、上部次之、下部最小的分区特征。分析压力传感器数据发现下部区域平均支架载荷约为中部区域的84%,上部区域平均支架载荷约为中部区域的91%,如图4所示。

图4 支架受载特征Fig.4 Force characteristics of supports

2.2 沿走向方向顶板冒落特征

在基本顶初次来压前,走向顶板冒落状态可以看作倾向顶板冒落形态的累加堆积。下部采空区在直接顶初次垮落后,岩块堆积密实,结构较为稳定。工作面推进过程中,较上采空区充填不完全及存在空穴的部分对于基本顶约束力较弱,在基本顶裸露部分超过岩层极限跨距时,于支架后方的岩梁发生破断失稳,此时为基本顶初次来压。初次来压时,支架载荷发生突然增大,煤壁片帮较为严重,并伴随采空区岩块失稳滑落。

初次来压后,工作面暂时摆脱基本顶失稳影响,但随着工作面不断推进基本顶悬露面积又不断扩大,将面临又一次来压,顶板再一次破断,持续经历“稳定—失稳—再稳定”状态变化,对工作面产生周期性的来压显现。顶板周期性的破断,使冒落矸石沿走向采空区下部形成谷峰相间的锯齿状结构,巷道矿压监测表明与锯齿状相对应。

2.3 顶板冒落形态演化机理

2.3.1 倾向演化机理

在工作面推进时,支架一般自下而上依次顺序移架,所以下部顶板走向上悬露的面积会最先增大,接着下部岩层出现离层裂隙。由于冒落的直接顶堆积于工作面下部区域,对下部高位岩层起到一定的支撑约束作用。当顶板悬露面积逐渐增大,岩层间由于离层的产生,层间黏聚力丧失,且中上部缺少冒落矸石的支撑,下位岩层的挠曲度迅速增大,出现不均匀的断裂现象。沿工作面倾向上部岩层受到围岩横向挤压作用,岩层内产生剪应力,岩(层)板边界处受拉断裂,同时还受到更上部区域岩层的反向推力作用,发生反向回转。下部岩层主要产生压剪断裂,在下端头及矸石的铰接作用下,发生回转。稳定后,发生倾向回转与反倾向回转的岩块于工作面倾向中下部形成向斜形态,受倾角、采高等因素影响,矸石不同于近水平煤层垂直冒落后对称堆积,而是关于轴线两端,向斜呈非对称堆积。

顶板随工作面推进再次发生冒落,部分岩块堆叠至向斜一侧。更多的位于较上部分的岩块滑移至底板附近,与向斜结构岩块发生碰撞、回转、铰接,接着形成背斜形态。与向斜一样,也呈现非对称堆积,如图5所示。在工作面倾斜长度较大时,向背斜冒落交替形成并周而复始循环出现。

图5 向背斜非对称堆积Fig.5 Asymmetric accumulation of syncline and anticline

2.3.2 走向演化机理

沿工作面走向上,顶板岩层破坏与缓倾斜及近水平煤层特征相似,具有周期性破断特征。在开采推进过程中,从煤壁至采空区的岩层活跃程度依次递减,受采动影响最活跃位于靠近工作面煤壁区域。初次来压前,基本顶悬露面积逐渐增大,采空区仅有一些块度小的矸石堆积。当顶板悬露面积增至最大挠度时,顶板发生破断垮落,受倾角影响于采空区下部形成山峰状堆积,悬顶期间滑落的矸石堆积填不满采空区,形成谷状堆积。围岩稳定后工作面继续向前推进,顶板悬露至可承受的最大挠度后出现第2次垮落,于采空区下部形成新的山峰状堆积。支架载荷将明显增大,基本顶产生第1次周期来压。采空区下部随周期来压的显现,顶板呈现周期性破断,形成谷峰相间的结构。由于倾角影响,冒落的高位岩层顶板持续与采空区下部冒落堆积的岩块发生碰撞堆砌,相互铰接滑移运动,最终沿走向方向上采空区下方形成类似“锯齿状”冒落形态,齿尖朝上,每个大锯齿基本代表每次周期来压的位置,如图6所示。

图6 谷峰相间堆积Fig.6 Alternating accumulation of valley and peak

受采动及来压影响,破断矸石滚落至谷部,发生冲击碰撞,谷部压力集中现象明显。现场实测也发现,采空区谷状堆积下方巷道处受压强烈,变形破坏多发。故大倾角煤层巷道的支护须对来压处以及锯齿状堆积的底谷部多加关注。

3 支架稳态控制

3.1 支架围岩相互作用

直接顶垮落后岩块下滑充填至工作面下部的采空区,在该范围内支架受直接顶垮落岩块的作用较大,尤其是在靠近运输巷的直接顶岩层,几乎直接对支架后部尾梁产生挤压作用,易造成支架失稳,但由于垮落岩块充填作用,顶板及高位岩层运移空间小,支架受到未垮落直接顶岩层的作用也较小。

而采空区内基本顶垮落后的下滑特征受直接顶的厚度、基本顶的强度和采高等因素影响,但基本顶的下滑程度远弱于直接顶。基本顶垮落后,沿工作面倾斜方向“支架-围岩”关系其特有的特征,如图7所示。基本顶以“倾斜砌体”形式保持稳定,破断岩块间相互铰接挤压来传递作用力;在工作面下部,支架是以直接顶为传力媒介对支架进行作用的,活动空间有限,冒落岩块与支架接触面较大且均匀,结构也较为稳定。而在工作面中上部则直接与支架接触进行施载,在该范围内,由于岩块运移空间较大,基本顶的破断对支架具有一定冲击作用,且冒落岩块块度不一,呈现非均衡非对称的冒落形态,使得支架各处受力不均使得向背斜堆积下方支架上下立柱受载有很大差异。

图7 工作面倾向“支架-围岩”关系Fig.7 Support-surrounding rock relationship of working face tendency

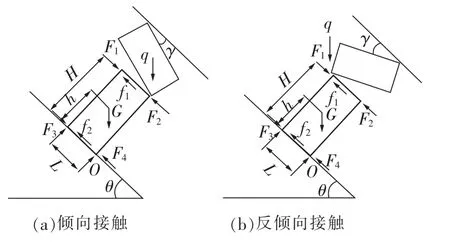

大倾角工作面支架围岩关系具有复杂性,根据顶板冒落形态的不同,两者接触类型在不同区域具有明显差异,大致可分为3类,均匀的正压接触、非均匀的倾向接触与反倾向接触,如图8所示。

图8 “支架-围岩”接触类型Fig.8 Contact types of support-surrounding rock

稳定的正压型接触多位于工作面下部区域,该区域冒落矸石充填密实程度高,较为稳定,而工作面越往上,密实程度呈递减趋势,中上部顶板冒落所形成的向背斜堆积,使支架与顶板接触受力不均匀,导致支架的稳态失效。

3.2 支架失稳机理

对不同接触类型支架失稳机理进行受力分析,θ为煤层倾角,(°);q为顶板压力,kN;G为支架自重,kN;F1,F2为上下邻架侧护板作用力,kN;F3,F4为上下邻架底调梁作用力,kN;L为支架宽度,m;H为支架高度,m;h为支架重心高度,m;f1,f2为顶板、底板与支架的摩擦力,kN;μ1,μ2为顶板、底板与支架摩擦系数,正压接触如图9所示。

图9 “支架-围岩”正压接触受力分析Fig.9 Positive pressure contact force analysis of support-surrounding rock

支架与顶底板摩擦力为

支架通常沿支架煤壁处底板边缘发生倾倒,即图9中O点处,在正压接触时,在O点处求支架力矩可知支架平衡条件为

设支架倾倒系数为K,可得

由上述公式可知,支架倾倒系数与煤层倾角、架重、支架宽度、支架重心高度、顶板摩擦系数、支架工作阻力以及临架之间的相互作用力有关。当K<1时,支架处于稳定状态,不会发生倾倒,当K>1时,支架发生倾倒,当K=1时,支架处于临界状态,随时可能失稳,须加强稳态控制。

对于非均匀接触支架受力,如图10所示,由于顶板冒落形成非对称的向背斜堆积形态,使得支架受载不均,易出现支架受力突增与突降,加剧支架失稳。此时,f1见式(5)。

图10 “支架-围岩”非均匀接触受力分析Fig.10 Non-uniform contact force analysis of support-surrounding rock

式中 μ3为顶板与支架非均匀接触的摩擦系数。

倾向接触支架倾倒系数K为

反倾向接触支架倾倒系数K为

1)顶板对支架的摩擦系数受向背斜顶板冒落形态影响,中上部支架受载不均,支架与顶板间摩擦系数小于下部正压接触,支架易发生倾倒。

2)当支架间发生挤咬时,上邻架对其作用F1将减小,而下邻架为使其稳定,则需提供更大的力F2,下邻架受反作用力影响,稳定性将大大降低。

3)相较于正压均匀接触,非均匀接触时支架稳定性差,左右立柱工作阻力差异明显。在移架后需要及时调整支架位态,使得支架与顶底板充分接触,使得支架受力均匀,从而降低支架失稳的情况发生。

3.3 工作面倒架分析

花山矿6152工作面于2016年8月开始回采,在推进不足2个月便出现支架稳态失效,致使支架倾倒,而后经过逾一年的扶架,仍未调正,最终支架群体倾倒而导致工作面瘫痪,造成超千万的直接经济损失。6152 综采工作面安装74 副ZY8600/25/26型大倾角大采高液压支架,型式为两柱掩护式液压支架,支架主要参数见表1。

表1 液压支架主要参数Table 1 Main parameters of hydraulic support

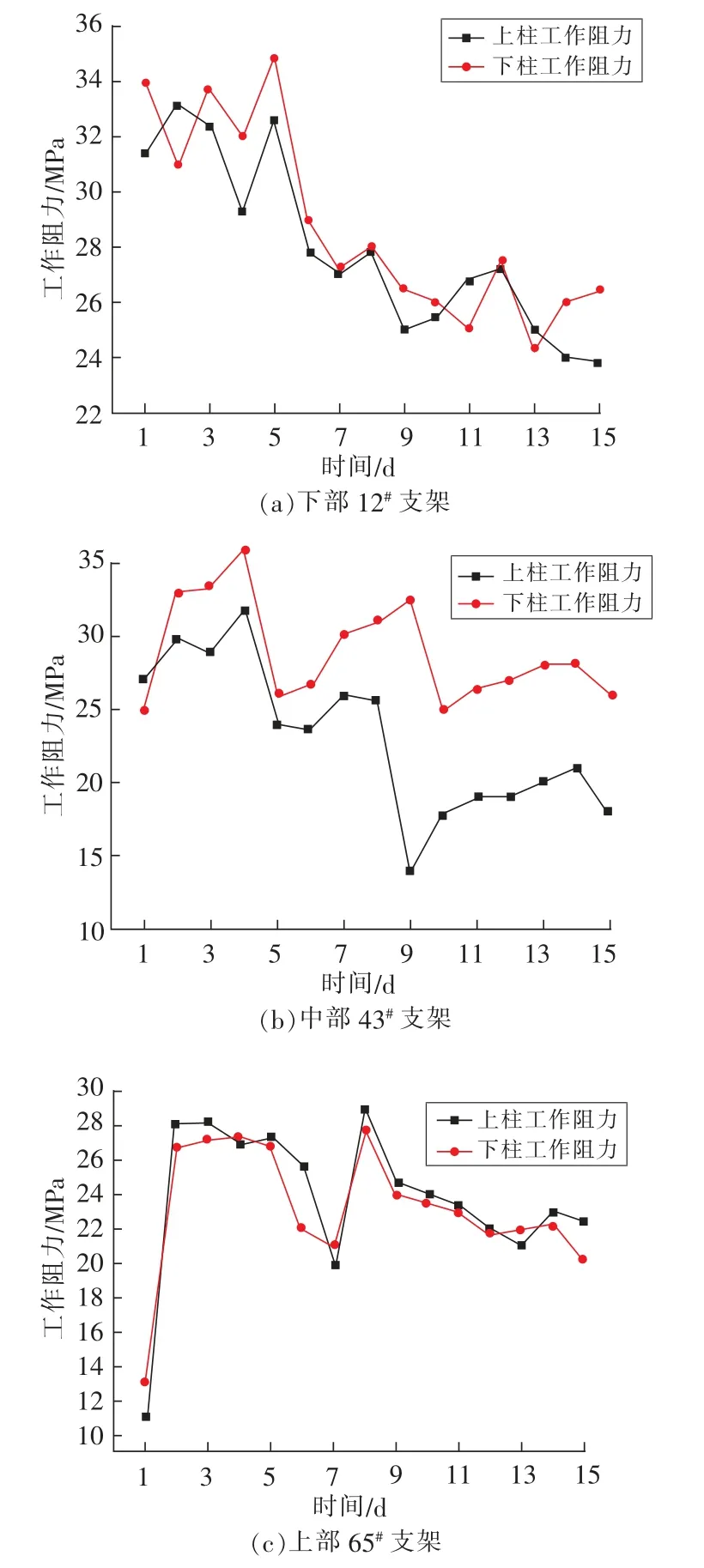

现场实测倒架前后工作面上、中、下各部分支架两立柱的工作阻力,取半月液压支架工作阻力数据情况,如图11所示。

图11 12#支架、43#支架和65#支架立柱工作阻力Fig.11 Columns working resistance of 12#、43#、and 65#supports

倾倒前各部分支架上下立柱工作阻力基本一致,而支架倾倒后工作面中部区域上立柱工作阻力明显小于下立柱。由此可见,支架失稳具有明显的分区特征。向背斜的冒落特征对支架影响最大的部分位于工作面中上部,冒落矸石与支架的不均匀接触造成支架上下立柱受载差异过大,造成支架的稳态失效。且支架与复杂的向背斜顶板接不实,抽冒片帮现象频发,导致采高超限发生倾倒。

此外,倒架主要原因还有:①工作面采用大采高支架,重心高,支架过重。②防倒滑装置缺失。③侧调护装置故障。④支架工拉架操作不当。牵一发而动全身,单个支架倾斜后若没有扶正,影响整个支架群,形成多米诺骨牌式支架倾倒。

3.4 支架稳态控制方法

工作面中上部为支架倾倒多发区,根据受力分析及倒架原因提出以下支架控制方法。

1)工作面推进过程中,可采用浅截快推、小步快走的操作方法,使顶板悬露面积处于一个可控的较为稳定的状态,防止大规模片帮抽冒的发生。移架拉架后,支架存在倾斜或倾斜趋势时,要及时调正支架位态,保持动态节奏,实现支架稳态控制。

2)尽量减轻架重,选用适中的工作面支架。工作阻力越高支架越重,高工作阻力的重型支架不利于大倾角综采工作面的支架稳态控制,必要时应向厂家定制适用于大倾角综采的轻型支架,以确保安全高效生产。

3)安装可靠的防倒滑装置。单方面考虑拉架操作的灵活性而忽视支架的稳定性是不行的,安装大倾角综采支架专用的上顶下拉式防倒防滑装置,提高支架整体性,变相增加了支架底座宽度,降低支架倾倒概率。

4)尽可能创造条件实现带压移架的效果,采用“少降快拉”的拉架方法。具体操作方法是:移架前将待移架的拉架千斤顶液压控制阀手把置于拉架位置,再谨慎地将立柱控制液压阀手把打到降架位置,在拉动支架的瞬间将立柱控制液压阀手把打到零位(不升不降)。但是需要操作工人学习并熟练,完全掌握后可同时操作降架拉架。

5)重点关注工作面中上部倾倒多发地带,并加强矿压监测及超前预报。对于大倾角综采复杂的顶板冒落形态,使用矿压监测仪器计算预测来压状况,及时分析工作面矿压监测出现的异常现象并及时处理,在来压前将支架恢复至正常工作状态,确保支护系统稳定。应将倾向空间上“支架-围岩”系统的稳定与走向时间上来压监测及超前预报相结合,共同实现大倾角煤层液压支架的稳态控制。

4 结 论

1)结合大倾角煤层走向长壁综采工作面初次来压与周期来压矿压显现规律,得出沿倾斜自下而上顶板冒落呈非对称的向斜与背斜形态,沿走向上顶板冒落呈谷峰相间(锯齿状)形态。

2)分析顶板冒落形态与支架相互作用关系,可分为正向均匀接触以及非均匀接触。支架稳定性与煤层倾角、支架自重、支架与顶底板摩擦系数、支架工作阻力以及上下临架之间的相互作用力有关。顶板复杂的向背斜冒落形态使大倾角工作面支架上下立柱受力不均衡,支架失稳具有明显的分区特征,中上部区域支架位态变化最为明显,支架稳态失效频发。

3)针对大倾角综采工作面顶板冒落后复杂的“支架-围岩”关系,提出一系列支架稳态控制方法。对于现支架不具备的“带压移架”功能,采用“少降快拉”移架方式。安装可靠的防倒滑装置,减轻架重,并在支架出现倾斜趋势时及时调架,保持移架的动态稳定。加强来压预测预警,确保大倾角煤层走向长壁综采工作面安全高效生产。