洗选煤堆自燃特性及危险区域演化判定

马 砺,马武阳,姚 刚,智荣臻,唐耀勇,张 波

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.兖煤菏泽能化有限公司 赵楼煤矿,山东 菏泽 274700;3.新矿内蒙古能源有限责任公司,内蒙古 鄂尔多斯 016200;4.兖矿能源集团股份有限公司,山东 邹城 273500)

0 引 言

据统计,中国原煤入洗率达到74.7%[1],采用洗选加工技术可提高煤炭使用效率,实现煤炭资源清洁化利用[2]。由于不可控因素致使煤堆长期存放时,洗选加工提高了煤炭品位的同时使精煤自然发火危险性相较于原煤及中煤增大[3-4]。

国内外学者目前对煤堆自燃规律做了大量研究。曲国娜等通过数值模拟研究粒径与煤堆自燃风速的关系,发现当煤堆粒径小于0.5 mm时,不易发生自燃[5]。ZHU等认为风力驱动是煤堆内部气流流动的主要作用力,该作用力对煤自燃起重要推动作用,风速增大既可以促进也可以抑制煤堆氧化反应速率和热浮力[6]。WANG等通过建立缩尺寸煤堆模型,研究煤堆体积对自燃影响,发现煤堆体积越大,临界自燃温度越低,越容易自然发火[7]。闫泌阳等研究煤堆排列方式对煤堆高温区域的影响,发现沿风流方向采用先高后低的排列方式能有效减小煤堆高温区域面积[8]。刘星魁等通过数值模拟研究不同倾角下煤堆自燃规律,发现倾角增大使煤堆升温速率增大[9]。CHU等通过数值模拟研究细煤覆盖对煤堆自热的影响,发现细煤覆盖后可阻止氧气扩散,从而阻碍煤堆氧化反应[10]。

综上所述,学者们目前对煤堆自燃规律影响因素的研究主要集中在煤堆体积、摆放方式及倾角等;对洗选煤堆自热时空演化规律缺乏研究,对不同品位煤堆自热过程异同的分析也鲜有报道。文中以铜川长焰煤为载体,利用程序升温试验得出不同品位煤样自燃特性,建立煤堆二维模型,模拟出不同品位煤堆升温规律,为洗选煤堆自燃防控提供理论基础。

1 程序升温试验

1.1 煤样制备

煤样取自铜川长焰煤,在工作面采集新鲜煤样后用多重保鲜膜密封送至试验室,破碎并筛分出2~3 mm粒径煤样。选用大浮沉试验得出不同品位煤样,大浮沉试验是指将0.5 mm以上煤样在不同密度级重介质溶液中进行重力选矿[11],利用ZnCl2固体颗粒配制的密度级有1.2,1.4,1.5,2.0 g/cm3。将筛分后的煤样放置于密度为1.2 g/cm3的溶液中静止10 min,浮物捞出作为一个品位煤样,沉物捞出后根据其余溶液密度由小到大分别将其放置于溶液中并重复上述步骤,由此得出5种品位煤样。将得出的5种品位煤样及原煤装入样品袋中送至真空干燥箱中干燥72 h。各煤样工业分析见表1。

表1 煤样工业分析Table 1 Proximate analysis of coal samples %

1.2 程序升温试验系统

利用油浴程序升温试验系统测试煤样在低温氧化中气体产生量,如图1所示。将干燥后的煤样称取250 g放置于煤样罐中,通入30 mL/min纯氮气2 h以上,待排出煤样吸附气体并使煤温与油温一致后,开启升温系统并将通入的气体改为空气,设置升温速率为0.3℃/min,初始试验温度为27℃。煤温达到30℃后每10℃测试一次气体,待煤温至180℃后停止测气。

图1 油浴程序升温试验系统Fig.1 Programmed heating test system for oil bath

1.3 试验结果与分析

1.3.1 耗氧速率

耗氧速率的高低能够体现出各煤样在低温阶段对氧气吸附能力的强弱,计算见式(1)[12]。

式中 V0(T)为煤在标准氧浓度下的耗氧速率,mol·cm-3·s-1;Q为试验供风量,m3/s;CO为标准氧浓度,%;S为炉体横断面面积,m2;Z1,Z2分别为进气口与出气口高度,m;C1,C2分别为进气口与出气口氧浓度,%。

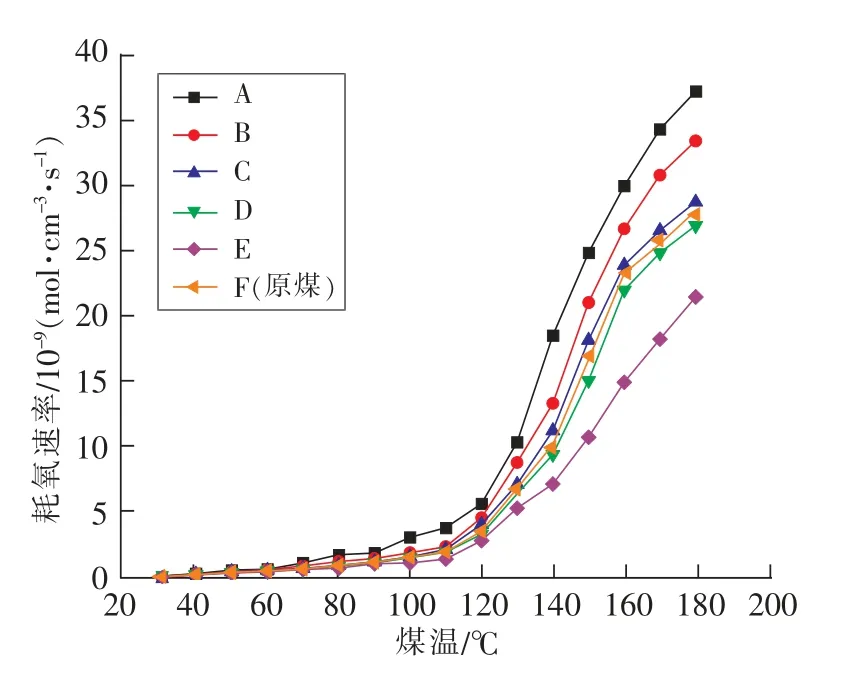

利用式(1)计算出各煤样耗氧速率如图2所示。从图2可以看出,随着煤温升高,耗氧速率逐渐变大。这是由于煤样活性基团数量随煤温升高不断增多,氧气与活性官能团反应能力增强。随着煤样品位升高,耗氧速率增大。这是因为煤样中灰分含量降低,固定碳含量升高,对氧气的吸附能力增强,表现为耗氧速率增大。煤样C耗氧速率高于煤样F,说明洗选加工使煤样自燃危险性增大。这是由于原煤经过采掘及破碎后,表面覆盖了较多的煤灰,而洗选加工去除了煤样表面杂质,使氧气更易通过细小孔隙进入煤样内部,造成煤样自燃危险性增大。煤样E依然具有一定的氧化能力,180℃时耗氧速率相较于煤样A下降约38.9%。

图2 煤样耗氧速率Fig.2 Oxygen consumption rate of coal samples

1.3.2 放热强度

煤样在氧化升温过程中所需热量来自于煤氧复合反应,其大小反映出煤体自发产热的能力,计算见式(2)[13]。

式中 ΔH为煤氧复合反应的化学吸附热,ΔH=284.97 kJ/mol;ΔHCO与ΔHCO2分别为生成1 mol CO及CO2的平均反应热,ΔHCO=311.9 kJ/mol,ΔHCO2=446.7 kJ/mol;VCO(T)与VCO2(T)分别为CO与CO2的生成率,mol·cm-3·s-1。

各煤样放热强度计算结果如图3所示。

图3 煤样放热强度Fig.3 Exothermic intensity of coal samples

从图3可以看出,随着煤温升高,放热强度逐渐增大。煤样A,B,C分别在60~70℃及100~110℃达到临界温度及干裂温度,煤样D,E及原煤特征温度相较于煤样A,B,C增大10~20℃。煤温由常温升至临界温度过程中煤样放热强度增加较为平缓,当煤温超过临界温度后放热强度陡增。这是因为在煤自燃低温阶段中化学吸附放热量较少,达到临界温度后,化学反应放热逐渐在煤氧复合反应中占主导地位[14]。随着煤炭品位升高,放热强度增大,超过临界温度后煤样放热强度差异显著。这是因为一方面高品位煤样由于活性位点受灰分包裹少更易接触到氧气;另一方面灰分含量低,吸收热量少,煤样蓄热能力增强,造成放热强度增大[15]。

2 数值模拟

将煤样A,B,C,D,E及原煤F的自燃参数导入煤堆模型中,得出6种煤堆在堆积过程中温度场分布及最高温度的时空演化趋势。

2.1 煤堆模型

2.1.1 数学模型

1)假定氧气在煤堆中的运输仅存在对流及扩散,氧气浓度C的运输方程可由式(3)计算[16-17]。

式中 ε为煤堆孔隙率;C为煤堆空气中氧浓度,mol/m3;D0为氧气扩散系数,取10-9m2/s。

2)根据煤堆与空气的对流传热规律得出煤堆与空气的能量方程[18]。

式中 Ch为单位体积煤堆的比热容,J/(K·m3);λh为煤堆的导热系数,W/(m·K);q(T)为温度为T时的放热强度,W/m3。

2.1.2 物理模型

煤堆摆放形状近似于梯形[19],使用Icem建立二维模型并划分网格,网格数量为6 813 541,网格质量在0.99以上;煤堆为底部边长30 m,上边长10 m,高8 m的梯形体,放置于200 m×60 m的环境中。几何模型如图4所示。

图4 煤堆几何模型Fig.4 Geometric model of coal pile

2.1.3 边界条件

将风流方向设置为沿X轴正方向,煤堆导热系数取0.2。自然堆积下煤堆空隙率取0.3%,自然风速取2.5 m/s[20-21]。煤堆顶部及两坡面设置为Interior,考虑煤堆底部传热。将程序升温试验得出煤样的耗氧速率及放热强度拟合后通过UDF编译并导入模型中。

2.2 模拟结果与分析

2.2.1 煤堆自热危险区域

多孔介质内压差是驱动空气流动的主要因素[22],煤堆内部压力场及气流流动如图5所示。从图5可以看出,风流经过煤堆后在左上角形成一个负压区,使得煤堆内部风流向上部移动,从而造成“烟囱效应”;风流受煤堆的阻碍在背风侧形成一个涡流区,造成新鲜空气回流进入煤堆背风侧,背风侧漏风较小使得煤氧复合反应相对迎风侧较弱。

图5 压力场及气体运移Fig.5 Pressure field and gas migration

煤堆自热危险区域的判定借鉴采空区中以氧气浓度在8% ~18%的范围内为氧化带[23],煤堆内部氧浓度场随堆放时间的演化过程如图6所示。从图6可以看出,随着深入煤堆内部,氧浓度逐渐减小,氧化带逐渐向表层迁移;迎风侧煤堆氧化带处于距离表层1~2 m的区域,背风侧氧化带处于距离表层2~3 m处,迎风侧氧化带相比背风侧浅,这与煤堆内部风速分布不均匀导致耗氧速率大小分布不均匀有关。

图6 A煤堆氧浓度场随堆放时间变化Fig.6 Oxygen concentration field variation of A coal pile with stacking time

2.2.2 煤堆高温演化过程

由于各煤堆高温演化过程相似,仅展示A煤堆最高温度随堆放时间变化如图7所示。从图7可以看出,煤堆内高温区域呈椭圆状分布,堆放一段时间后,煤堆内部温度逐渐升高,高温区域逐渐向表面迁移。堆放初期,背风侧升温速率高于迎风侧;随着堆放时间推移,迎风侧升温速率逐渐超过背风侧,当堆放20~40 d时,迎风侧温度超过背风侧。这是由于迎风侧风速较大,煤温较低时热量蓄积缓慢,随着煤温升高,较大的风速为煤氧复合反应提供充足的氧气,背风侧风速较小使升温速率受到限制,从而使得迎风侧升温速率超过背风侧。为防止自燃对煤炭热值损耗,将末煤与块煤共同堆放以减小煤堆孔隙率;随着堆放时间推移,煤堆内温度场的变化与氧化带区域较为吻合。

图7 A煤堆温度场随堆放时间变化Fig.7 Temperature field variation of A coal pile with stacking time

2.2.3 煤堆最高温度变化

煤堆升温速率由供风速率、放热反应速率及散热速率等共同决定,将煤堆温度达到330℃时视为达到着火点[24-25],煤堆内部最高温度随时间变化曲线如图8所示。从图8可以看出,自然堆积下,品位为57.33%的E煤堆仍然具有自燃危险性。随着堆放时间推移,升温速率逐渐增大。煤堆温度升至临界温度所需时间约占着火所需时间的2/3;当最高温度超过160℃后,温度呈直线上升,仅需2~3 d达到330℃,煤堆自燃防治需在温度达到临界温度之前。各煤堆自然发火时间分别为61,65,71,86,120,76 d;随着煤堆品位降低,升温速率减小,煤堆着火所需时间变长。

图8 煤堆最高温度随堆放时间变化Fig.8 Maximum temperature variation of coal pile with stacking time

2.2.4 品位对煤堆温度场影响

各煤堆最高温度达到80℃时温度场如图9所示。从图9可以看出,随着煤炭品位降低,高温区域面积增大并向内部迁移约0.8 m。这是因为低品位煤堆耗氧速率及放热强度较小,使得氧化带范围增大,靠近煤堆表层风速较大,热量难以蓄积。背风侧温度随煤炭品位降低下降20℃,表明煤自燃对高品位煤堆热值损耗更大。

图9 80℃各煤堆温度分布Fig.9 Temperature distribution of each coal pile at 80℃

2.2.5 风速对煤堆温度场影响

A煤堆在不同风速下堆放40 d时的温度场如图10所示。从图10可以看出,随着风速增大,煤堆最高温度逐渐升高,这是因为大风速为煤氧复合反应提供的氧气增多,煤堆内部升温速率增大,高温区域逐渐由迎风侧迁移至背风侧。当风速由2.5 m/s降至0.005 m/s时,煤堆最高温度减小了24℃,降低环境风速可有效减小煤堆自燃危险性。

图10 不同风速下A煤堆堆放40 d时温度场分布Fig.10 Temperature field distribution of A coal pile at different wind speeds for 40 days

3 结 论

1)洗选加工去除了煤样表面杂质使自燃危险性增大,煤样品位由57.33%升至95.09%时,特征温度降低10~20℃,耗氧速率及放热强度逐渐增大,煤温越高,其增大幅度越大。

2)风流经过煤堆后在煤堆迎风侧左上角形成一个负压区,背风侧形成一个涡流,导致煤堆内部风流向上方移动,背风侧新鲜空气回流进煤堆内部。随着堆放时间推移,煤堆内部氧气浓度逐渐降低,迎风侧氧化带在距离煤堆表面1~2 m处,背风侧氧化带处于距离煤堆表面2~3 m处。煤堆迎风侧及背风侧各存在一个椭圆状高温区域,背风侧温度升至50℃左右受风速限制升温速率降低,最高温度区域由背风侧变为迎风侧。

3)煤炭品位由57.33%升至95.09%时,煤堆升温速率逐渐增大,最高温度达到自燃点所需时间缩短59 d;煤堆氧化带面积及高温区域面积减小并向表面迁移约0.8 m,背风侧温度升高20℃,热值损耗增大。

4)当风速由1 m/s降至0.005 m/s时,高温区域逐渐由背风侧迁移至迎风侧,煤堆内最高温度减小了24℃,控制风速可减小煤炭热值损耗并延缓煤堆自然发火。