大位移、大斜度井压裂充填工艺设计及应用

张文博,徐凤祥,张伦,倪涛,杨立军,郑九洲

(中海油田服务股份有限公司天津分公司,天津 300450)

0 引言

在海上油气田开发过程中,地层出砂将严重影响油井的产能和寿命[1-2]。通过对油藏层位进行出砂预测,选择合适的防砂方式,将进一步提高油气田产量[3-5]。砾石充填防砂强度高、有效期长、产能损失相对较小[6-7],常用的充填方式有:压裂充填和高速水充填[8-9];渤海某油田压裂充填的充填系数高、泄油面积大,表皮系数低;参考渤海地区实际生产经验,压裂充填防砂初期产量、产油指数、月产量递减率等指标均优于高速水充填防砂;并且该区块探井未钻遇大套边底水,适宜采用压裂充填方式;同时考虑沙河街组储层酸化投产,增产效果较好,因此不再采取压裂措施。综上采用压裂充填的方式,一方面防砂效果良好,另一方面也能达到增产的效果。

井身结构优化是钻完井降本提效的主要措施之一[10],渤海油田某区块采取7”套管“瘦身井”井身结构[11];常规定向井一次多层压裂充填管柱结构复杂[12],施工难度较大,大位移、大斜度井更是给防砂管柱的下入和压裂充填作业带来严峻的挑战。难点在于在防砂管柱下入过程中,管柱下入摩阻大,容易造成管柱下入遇阻,下放吨位不足不利于解卡[13];同时在充填作业中,由于下压吨位不足,容易导致管柱上窜。此外由于水平压裂段过长,携砂困难,很可能提前脱砂,导致环空充填不满,影响防砂质量。该区块23 口井中,常规定向井2 口,大位移、大斜度井20 口,大位移水平井1 口,大斜度、大位移井占比达90%;但是针对大位移、大斜度井[14-16]的压裂充填工艺设计与对策的研究相对较少;因此,针对大位移、大斜度井的压裂充填作业,通过开展压裂充填的工艺设设计、管柱下入模拟分析[17]、反循环摩阻计算等工作,来提高作业效率、降低作业风险、确保施工质量,对未来同类型大位移、大井斜防砂井的压裂充填作业有较大的借鉴意义。

1 压裂充填设计

1.1 压裂充填工艺设计

1.1.1 压裂充填选井

该区块主要开采馆陶组,沙三上段以及沙四段。储层泥质含量较高,粘土矿物吸水膨胀性强,矿物酸溶性较差,地层砂均质系数Uc 值均大于5,地层砂极不均匀,采用声波时差法、B 指数法、斯伦贝谢S 指数法和实验法分井区分层位进行出砂风险预测。预测分析,本次开发的1 井区和6 井区馆陶组、沙三上段、沙三下段储层出砂风险较高,推荐采取防砂措施。

新近系馆陶组储层孔隙度分布范围21.2%~36.8%,平均值30.6%;渗透率分布范围25.9~8 643.4 mD,平均值为2 095.0 mD,具有特高孔特高渗储层特征;地层原油密度:0.929 t/m3,地层原油黏度:468.13 mPa·s。沙河街组沙三上段、沙三中段储层孔隙度分布范围20.0%~36.5%,平均值31.8%;渗透率分布范围12.1~269.0 mD,平均值为130.0 mD,具有特高孔、中渗储层特征。沙四段储层孔隙度分布范围15.5%~21.2%,平均值18.8%;渗透率分布范围14.3~52.1mD,平均值为32.1 mD,具有中孔、中~低渗储层特征,压裂充填可以有效解决稠油低渗油藏出砂问题。

对较长的生产层段、层状砂岩、页岩夹层、低电阻产层、受严重伤害的产层、可能存在微粒运移的产层,均可考虑实施压裂充填技术。

综上所述,该油田开发需要适当的裂缝进行增产,高速水充填以及循环充填不是最好的选择,应选择压裂充填造缝以降低生产压差,减缓、避免岩石破坏。

1.1.2 压裂充填施工参数优化设计

通过测井、取芯等方法获取储层参数,是压裂充填设计的基础。根据相关参数计算裂缝规模,从而得到最优的缝长缝宽,再通过压裂施工设计软件进行模拟,对数学模型的运算求解,实现对压裂施工过程的泵注程序设计及裂缝几何尺寸的预测。在压裂充填施工中,压裂设计软件主要可以设计泵注程序以及得到特定泵注程序下裂缝的几何尺寸和支撑剂分布。最终可预测产能,为压裂充填效果提供保障。

1.1.3 压裂液优选

该区块地层温度普遍较低,馆陶组44~50 ℃,沙河街组58~78 ℃,胶液破胶速度可能受到影响[18],针对压裂胶液在低温环境下破胶速度慢的难题,创新性使用低温破胶酶,大幅度提升了返排效率。

该压裂夜体系具有高质量、高黏度、高携砂能力,高磅数,低残留并且破胶可控的特点。用于压裂充填的25#,30#,35#的线性胶和交联胶体系。相较于同类其他产品,该Delta 压裂液体系具有以下优势:

(1)高黏、高携砂性:在达到同等携砂效果的条件下尽可能节省胶粉的消耗,为客户降低作业所需的经济成本;

(2) 适应性好,可用海水混配:该压裂液体体系均可采用海水作为基液进行配制。海水经简单的机械筛分和硅藻土粗过滤即可投入使用,而无需自来水或纯净度较高的工业用水。因此可大大缩短配胶所需时间,并减少因胶液贮存所产生的费用。

1.2 管柱下入模拟

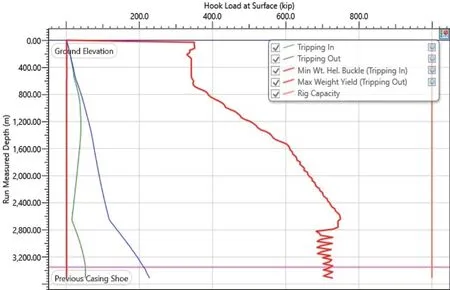

大位移井管柱下入时下入困难,易出现屈曲、筛管磨损、压裂时下压吨位不足等问题。在进行大斜度、大位移作业前应进行管柱的下入模拟分析,借助Landmark-Well Plan 模块,评估下入可行性及下入风险。为了确保防砂管柱可以在风险可控的条件下顺利下入,下入模拟的到位最小下放悬重不得小于20 t,封隔器处的最小下压力不得小于15 t。

模拟计算思路如下:

(1) 钻杆组合优选。由于井身属大斜度、大位移井,加重钻杆放在大斜度段起不到增加下入重量的作用。同时,因该井井斜过大,对钻杆抗屈服能力的要求也更高,常规3-1/2″钻杆下压容易产生屈曲。因此采用倒装钻杆(加重钻杆配置于普通钻杆以上)以及4-1/2″钻杆。

(2)下入可行性分析。利用软件计算下入过程,验证是否存在屈曲及下入摩阻过大情况存在。

1.3 摩阻计算

1.3.1 冲管优选

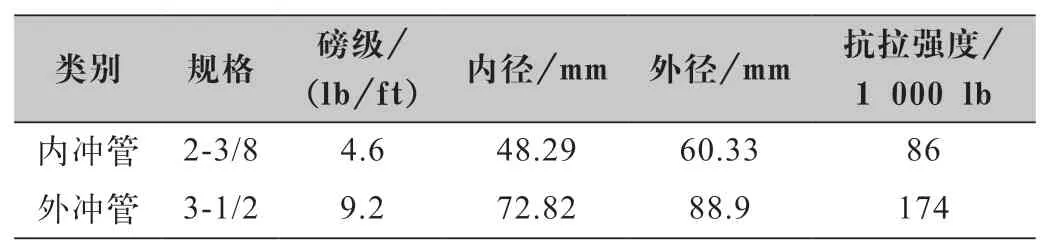

目前国外公司防砂管柱普遍采用1.9″ 和2-7/8″冲管的组合形式,根据现场数据最高仅能达到8 b/min,无法满足压裂充填作业,故需扩大内冲管内径尺寸并结合防砂后内通径为3.88″,初选2-3/8″和3-1/2″的组合,冲管内通径分别提高19.7% 和25.4%,弥补现有技术冲砂管尺寸小的弊端,充填主通道流通面积大,基本能够实现大通径、大排量、低摩阻的压裂充填作业。

表1 冲管技术参数

1.3.2 充填摩阻分析

采用3 1/2″+2 3/8″冲管组合进行砾石充填作业,根据每口井射孔数据会做出单独配管方案,根据对应配管方案可进行更准确的摩阻分析,为配管方案优化及作业方案提供参考。

2 应用案例

以该区块A1 井为例,生产层位在馆陶组,井深为3 556 m,井斜为84.12°,水垂比为3.17,具有大斜度、大位移、井深的特点。

2.1 防砂管柱设计

2.1.1 防砂工具选择

该井的套管组合为:13-3/8″×400 m+9-5/8″×2 650 m+7″×3 570 m;防砂管柱分为外管柱如图2 所示和内管柱如图3 所示,外管柱由顶部封隔器总成[顶部封隔器+底部接头+上延伸筒+充填滑套+下延伸筒+ 负荷显示接箍] +盲管+筛管+隔离封隔器总成×n(隔离封隔+上延伸筒+充填滑套+下延伸筒+负荷显示接箍)+盲管+筛管+插入密封+沉砂封隔器组成。内管柱由顶部封隔器坐封工具+3-1/2″及2-3/8″冲管 +上部密封×n+3-1/2″及2-3/8″冲管+充填工具总成+反循环单流阀+负荷显示器+滑套单关工具+中心管+滑套开关工具+3-1/2″冲管+中部密封×n+底部密封组成。

图2 方案二下入可行性分析

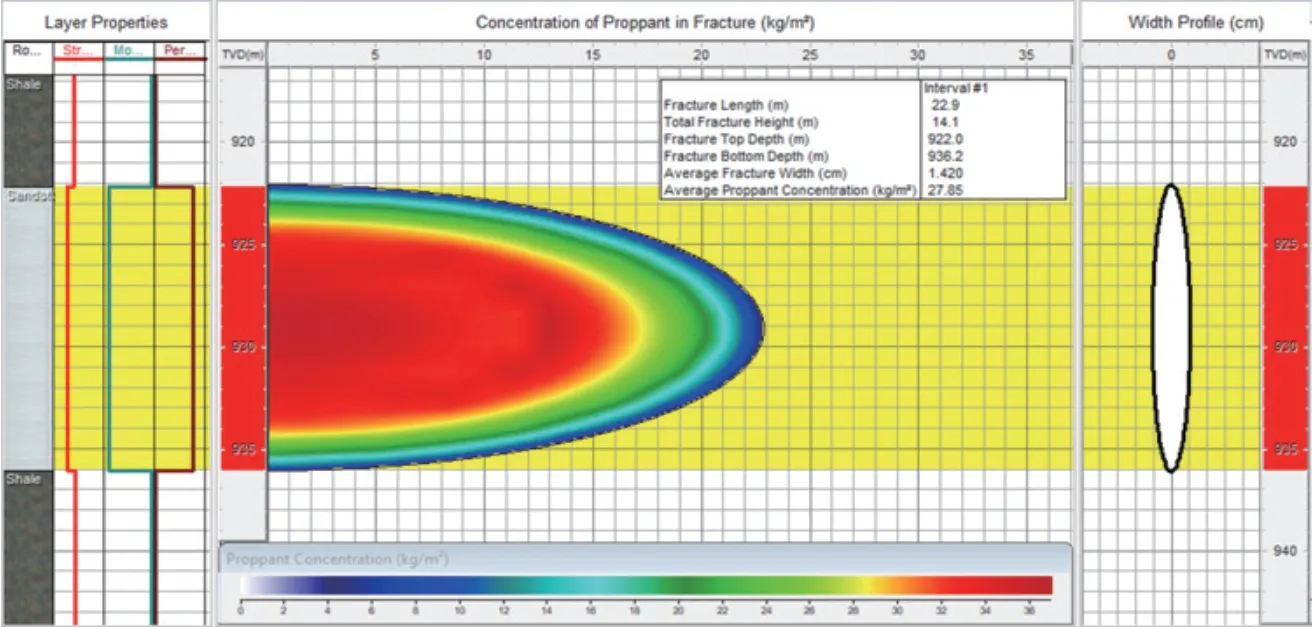

图3 A1 井顶部N1g Ⅱ-1 层模拟裂缝形态

2.1.2 防砂管柱下入分析

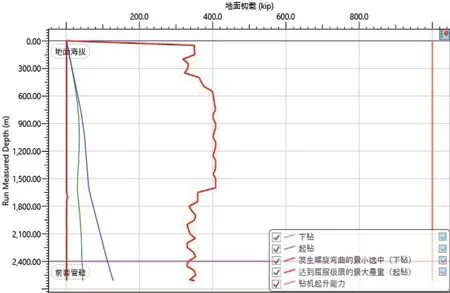

利用Landmark 软件开展大位移井下入可行性分析,为确保工具顺利到位,同时保证压裂作业时足够的下压吨位,通过计算4-1/2″ 筛管柱下入摩阻,分析下入的可行性,为作业设计提供参考依据。如图1和图2所示,选取方案一:3-1/2″ HWDP 1 004 m+3-1/2″DP 1 400 m+ 防砂管柱以及方案二:4″HWDP 1 004 m+4″ DP 1 400 m + 防砂管柱两种方案,其中方案一到位后下放悬重为17.6 t,上提悬重为51.6 t,封隔器处最大下压力8 t,管柱无屈曲;方案二到位后下放悬重为28.7 t,上提悬重为58.1 t,封隔器处最大下压力17 t,管柱无屈曲;根据模拟结果,采用倒装钻具、选用4”钻杆的方式,确保工具到位后有足够的下放悬重(建议大于15 t)。

图1 方案一下入可行性分析

2.2 压裂充填工艺设计

以A1 井N1gⅡ-1 层位为例优化相关压裂充填施工工艺参数。

2.2.1 压裂规模

N1gⅡ-1 层位平均渗透率为271 mD,根据油藏裂缝参数优化结果,最优半缝长为20 m,导流能力优化效果明显。

2.2.2 压裂工艺方案

根据油藏设计裂缝规模,通过压裂施工设计软件进行模拟,对数学模型的运算求解,实现对压裂施工过程的泵注程序设计及裂缝几何尺寸的预测。油藏地质数据,以馆陶组A1 井顶部N1g Ⅱ-1 层为例,基于油藏地质模型提出的裂缝规模,设计如下泵注方案,前置液占比25%,前置液砂液量86 bbls。

2.3 完工评价

A1 井顶部N1g Ⅱ-1 层设计砂量为26 000 lb,主充填设计最高砂比为3 lb/gal,泵注排量为14 b/min。最终打砂量为26 348 lb,返出1 946 lb,净射孔段垂深充填系数847 lb/ft,净射孔段斜深充填系数153 lb/ft,盲管埋高为13ft。最终裂缝尺寸,缝长39.4 m,缝宽0.584 cm,缝高15 m,形成短宽裂缝,达到压裂充填预期效果。

3 结语

(1)对于大位移井,防砂管柱下入困难,选择适用的钻杆组合是管柱能否顺利下入的关键。通过开展大位移井下入可行性分析,通过采用倒装钻具、选用4″钻杆的方式,确保管柱下入到位并满足最小下压吨位要求。选用4″钻杆使得反循环摩阻大幅度降低,大大降低了的防砂工具砂卡的风险,对未来同类型大位移、大井斜防砂井具有较大的借鉴意义。

(2)针对压裂胶液在低温环境下破胶速度慢的难题,采用低温破胶酶,可以大幅提高反排效率。

(3)对于大位移,大斜度井,在压裂充填现场应用中,采用低砂比,大排量充填,从而形成短宽缝,达到了良好的充填防砂效果。