防水透气阀在动力电池设计中的应用

王磊 刘崇威 沙鹤松

(长城汽车股份有限公司保定研发分公司,保定 071000)

1 前言

随着新能源汽车的发展,动力电池作为关键总成受到越来越多的关注。动力电池一般布置在地板下部,为了防止水进入电池包造成内部电路短路,进而引发安全事故,动力电池的防尘防水等级应达到IP67,这实际上使动力电池箱体形成了密封空间[1]。动力电池长时间工作在复杂的工况下,内部电芯的发热、冷却过程及外部环境的变化都会导致电池包内外压力失衡。电池包内气压大于电池包外气压会造成电池箱体膨胀,甚至影响电气件的正常工作,极端情况下还会引起电池包爆炸;电池包内气压小于电池包外气压时,会形成“呼吸效应”[2],影响密封效果。故在动力电池设计中需考虑防水透气需求。

本文从动力电池设计实际出发,根据动力电池的使用工况进行防水透气阀选型并对其提出防爆技术要求。

2 动力电池包的典型工作工况

车辆运行工况的复杂性决定了动力电池工作工况的复杂性。导致电池包内外气压不平衡的典型工况包括:

a.车辆由静止进入行驶状态,电池包内部在较短时间内提高到某一温度,电池包内压力增大。

b. 车辆由行驶进入静止状态,电芯逐步冷却,电池包内温度逐渐降低,包内气压减小。

c.车辆由平原(高原)进入高原(平原)行驶,电池包内气压逐渐大于(小于)外部气压。

d.电芯发生热失控,在极短时间内气压急剧增大。

3 防水透气阀的工作原理

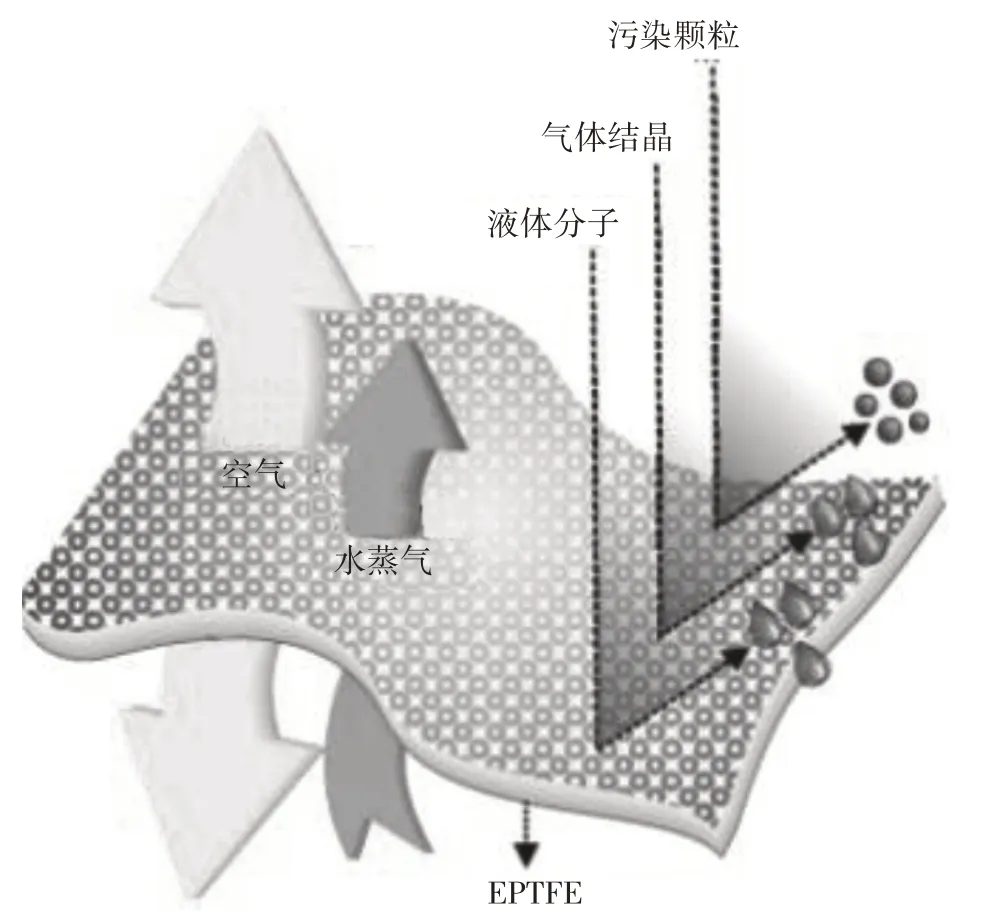

透气阀的核心部分是防水透气膜,由膨体聚四氟乙烯薄膜(EPTFE)制成,具有微米级直径的网状微孔[3-4]。如图1所示,该结构易于空气穿透,而液态水不能通过[5],同时,这种薄膜也能捕捉到小至0.1 μm 的微粒,可以阻止细小的盐结晶、灰尘进入密封腔体内部,从而达到防水、防尘、透气的目的[6]。水蒸气分子与空气分子直径相当,因此这种薄膜对水蒸气和空气的通过率相同,故无法阻止水蒸气进入密闭空间。

图1 EPTFE膜防水透气示意

对动力电池而言,考虑到电芯可能出现热失控的极端工况:电池包内的气压急剧增大,气体无法在短时间内通过透气阀中的透气膜释放,气压积聚到一定程度时会引起电池包爆炸。故在透气阀中设计刺针,当电池包内达到一定气压时,透气膜会被刺针刺破,使内外气压直通,从而大幅增加透气阀的透气量,以防电池包发生爆炸,该压力称为防水透气阀的防爆压力或直通压力[7]。由于动力电池用防水透气阀相较于传统防水透气阀增加了防爆功能,这种防水透气阀也称为防爆阀。

4 防水透气阀选型

4.1 透气量的理论计算

防水透气阀可在动力电池使用工况发生变化时,保持电池包内外气压平衡。

粘贴于动力电池包箱体上的防水透气膜长时间浸泡时易脱落,所以在整车空间允许的情况下,优先选用螺纹安装的防水透气阀。选用防水透气阀时应充分考虑动力电池的典型使用工况,以确定透气阀的透气量。动力电池用防水透气阀的技术指标有使用温度范围、防水等级、透气量和防爆压力等。

根据理想气体热力学原理,空气温度每升高1 ℃,其体积膨胀率为1/273,设温升前、后的压差为ΔP,温升后需透气量为V,则有:

式中,P1为设备温升前的压强,一般取标准大气压101.3 kPa;T1、T2分别为温升前、后的温度;V1为电池包净容积;t为温升时间。

以净容积为27 L 的动力电池包为例,中国东北地区冬季最低温度约为-30 ℃,车辆静置状态下,电池包内温度与环境温度相同,车辆起动30 min后,电芯(模组内)温度升至约55 ℃,假设电池包内空气温度与电芯模组温度相同,由式(2)可得,此工况下需要的透气阀透气量为0.28 L/min。

4.2 冷凝现象

空气中湿度较大且电池包内温度降幅较大时,电池包内容易发生冷凝现象。相对空气湿度φ可表示为[8-9]:

空气中的含水量f可表示为:

式中,e为空气中实际水汽压强;E为饱和水汽压强;F为饱和水汽密度。

4.3 防水透气阀的选型

根据电池包上盖的最大承压能力确定防爆阀的防爆压力(需确保防爆阀开启直通前上盖不破裂,不同材质及安装方式的上盖所能承受的压力不同),根据车辆使用工况确定工作温度,根据电池包的防护等级确定防水透气阀的防护等级,所选择防水透气阀的详细要求如表1 所示,透气阀透气量如图2所示。安装透气阀2个,如图3所示。

表1 防水透气阀参数

图2 防水透气阀透气量及气压曲线

图3 防水透气阀安装示意

4.4 试验验证

根据式(3)、式(4)计算东北地区典型工况下,动力电池包内部因“冷凝”现象产生的液态水量,不同温度下的饱和水汽密度可以通过查表得到。设长春地区冬季空气相对湿度为φ1=60%、夜间最低温度为-30 ℃、车库内温度为25 ℃,净容积为V1=27 L的动力电池包在该工况下循环使用。

查表可得:25 ℃时,饱和水汽密度F1=23 g/m3,空气中的含水量f1=φ1F1V1=0.373 g;-30 ℃时,饱和水汽密度F2=0.33 g/m3,空气中的含水量f2=φ1F2V1=0.005 g。故可得由25 ℃环境进入-30 ℃环境时的冷凝水质量为Δf=0.368 g。

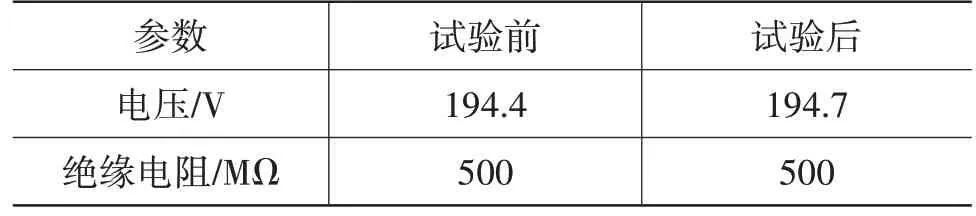

为验证车辆在此极限工况下循环使用时冷凝现象是否会影响电池包的绝缘性能(电池包的绝缘阻值),开展如下模拟试验:电池包在25 ℃的环境下静置12 h后进入-30 ℃环境静置12 h,并重复7个循环,然后拆包查看电池包内的水汽情况。试验结果如图4 所示,电池包内未出现明显的水迹。用电压表及绝缘表测试电池包的电压及绝缘情况,结果如表2 所示,试验前、后电池包电压基本一致,绝缘阻值一致。

图4 测试后电池包内情况

表2 电池包试验前、后绝缘电阻

试验结果表明,电池包在典型工况下工作时,不会因冷凝现象出现积水及电池包绝缘失效情况。

动力电池包按GB/T 4208《外壳防护等级(IP 代码)》的要求进行IPX7的防水试验,将电池包静置于水下1 m 深处30 min 后,取出电池包,开盖检查,试验前、后绝缘阻值均为500 MΩ,电池包满足IP67 的防护等级要求。

5 结束语

试验验证和产品实际使用效果表明,动力电池箱体加装防水透气阀后,既能有效保持电池包内外压力平衡,又能保证电池包达到IP67 防水等级,满足动力电池的性能需求。本文针对防水透气阀带来的冷凝现象对动力电池绝缘性的影响仅在东北地区温差较大的工况下开展了验证,后续需在南方地区高温高湿工况下及更加复杂的自然环境工况下进行进一步测试。