低损采摘蒜薹的微幅振动特性试验研究

耿令新,李 洋,张利娟,王恒一,胡潇楠

(河南科技大学 a.农业装备工程学院;b.车辆与交通工程学院,河南 洛阳 471003)

0 引言

中国大蒜种植面积居世界首位[1-3]。蒜薹是人们喜欢吃的蔬菜之一[4],具有较高的营养功效[5]。大蒜的播种及收获过程已基本实现机械化[6-12],但蒜薹收获仍以人工为主[13]。

抽薹装置作为蒜薹收获机的核心工作部件,目前存在的主要技术问题是断薹率较高且抽薹质量差。国内一些科研院校虽然研究出多种蒜薹采摘装置,但因蒜薹损伤率高、蒜叶损伤严重,造成蒜头减产及装置复杂、成本高等问题,并未大范围推广应用。文献[1]设计一种蒜薹采摘机,通过划茎夹薹装置和拔薹装置完成蒜薹的抽取。文献[14]设计蒜薹收获机的电子调速控制单元,对收获机的行走速度和夹持抽拔机构进行控制。文献[15]对收获期蒜薹的不同部位进行了拉伸和压缩试验,为蒜薹采摘机械手的设计提供了基础数据。文献[16]对蒜薹的拉伸特性进行试验,得到了相关参数规律。另外,还有一些关于蒜薹采摘机械的专利[17-21]。以上文献从不同角度对蒜薹采摘技术进行了研究和探索,但如何有效降低损伤目前尚无较为可行的措施。

本文在上述研究成果基础上,综合弹性力学、摩擦学和机械振动理论,提出微幅振动限制蒜薹变形量,减小蒜茎与蒜薹分离的抽薹力的方法,从而实现蒜薹与蒜茎低损分离的目的。在理论分析的基础上搭建了蒜薹低损采摘试验台,通过响应面试验,确定了频率、振幅及抽薹速度的最优参数组合。

1 蒜薹低损采摘试验台

1.1 蒜薹低损采摘试验台设计依据与工作原理

田间作业的蒜薹采摘机如图1所示。为保证抽薹试验与田间抽薹的一致性,以蒜薹为研究对象,对其在田间抽出过程进行分析。

(a) 采摘机收获蒜薹示意图

田间抽取蒜薹时,蒜薹采摘机夹持部件相对于地面的运动(绝对运动),由机器沿水平方向的前进运动(牵连运动)和抽取机构相对于机器的圆周运动(相对运动)合成。取夹持部件与蒜薹接触点为坐标原点,过坐标原点且平行于地面向右为X轴正方向,过坐标原点且垂直于地面向上为Y轴正方向。忽略夹持时蒜薹与夹持部件的相对滑动,接触点相对于地面的运动方程[22]为:

(1)

其中:Vx为接触点相对于地面的水平分速度,m/s ;Vy为接触点相对于地面的竖直分速度,m/s;Vr为接触点相对机器的圆周线速度,m/s ;Vm为机器前进速度,m/s;α为Vr与水平面夹角,(°)。

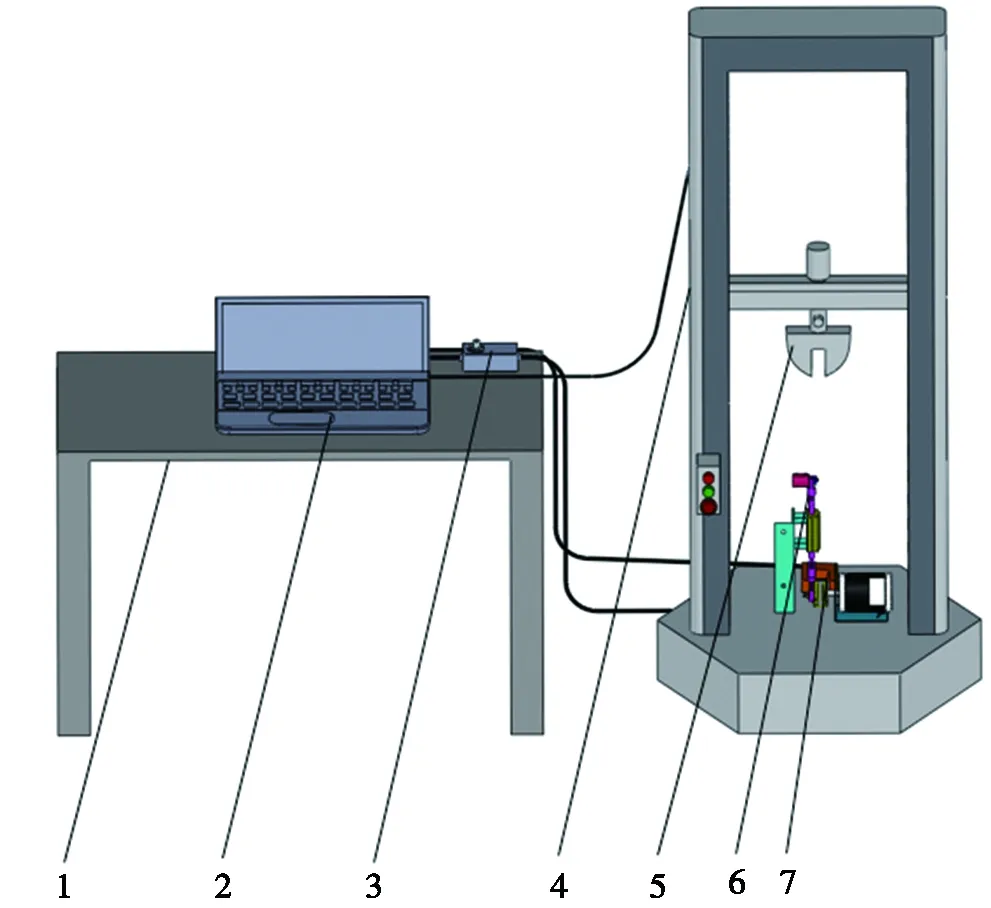

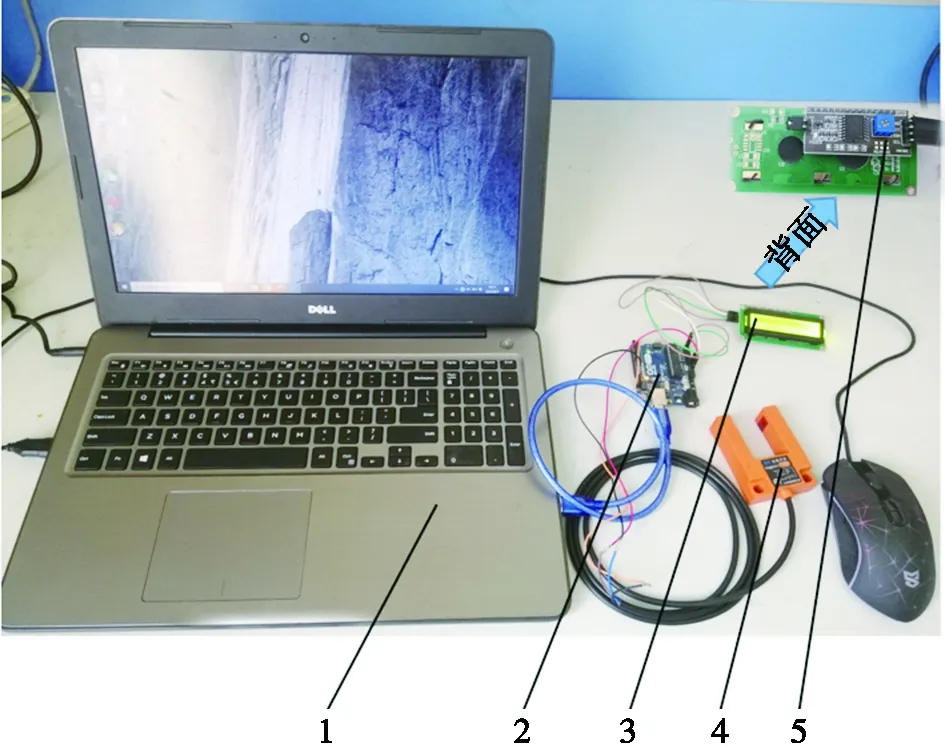

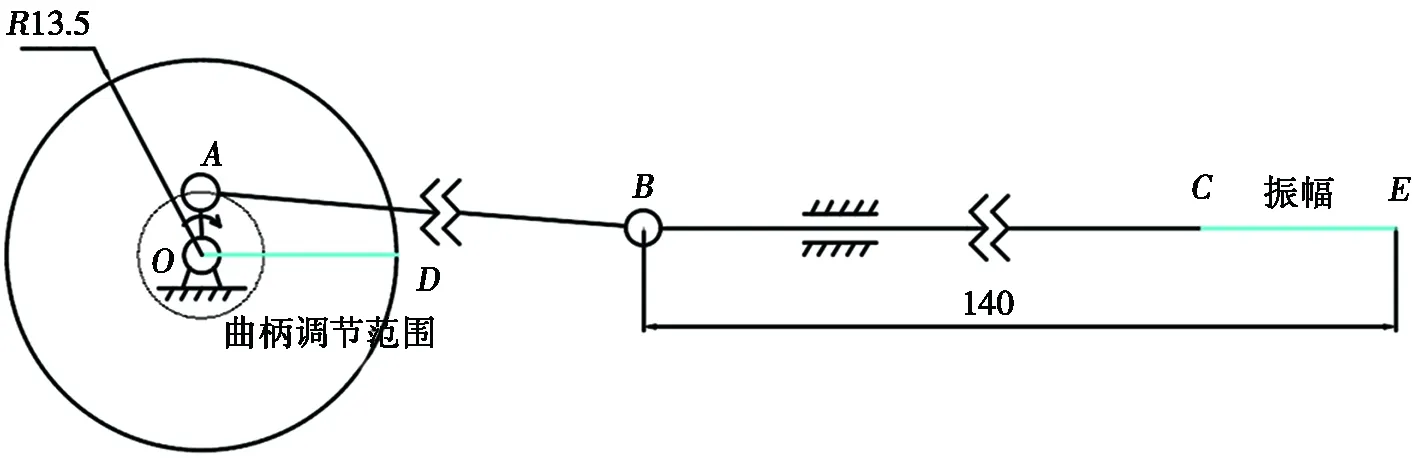

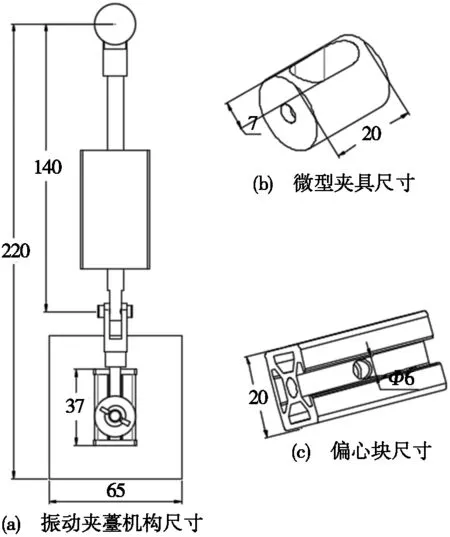

当Vm>Vrcosα时,蒜薹将向右倾斜;同理,当Vm 蒜薹是大蒜抽薹时从中抽出的花茎,蒜茎最高处叶子的平均生长高度为527 mm,蒜薹的平均生长高度为583 mm,蒜薹的平均生长高度高于蒜茎上最高处的叶子。蒜薹采摘机抽薹作业时,抽薹装置的高度调整为527~583 mm,确保采摘到蒜薹。 1.试验桌;2.配套计算机;3.变频控制器;4.拉力试验机;5.夹具;6.振动夹薹机构;7.红外测速仪 蒜薹低损采摘试验台三维图如图2所示,包括红外测速仪、振动夹薹机构、拉力试验机等。红外测速仪包括Arduino开发板、槽型光电开关、集成电路总线(inter-integrated circuit,IIC)显示模块等;振动夹薹机构包括直流电机、偏心块、鱼眼杆端关节轴承、Y型接头、直线轴承、直线滑块轴承座、I型接头、微型夹具等;拉力试验机包括机架、力传感器以及夹具等。 试验台由计算机、变频控制器以及偏心块上鱼眼杆端关节轴承位置来分别控制试验台的抽薹速度、频率以及振幅。计算机通过配套的软件控制拉力试验机上夹具的移动方向及移动速度,即试验台抽取蒜薹的速度。变频控制器通过调节旋钮来控制振动夹薹机构中直流电机的转速,即试验台抽取蒜薹的频率。调节鱼眼杆端轴承中轴在偏心块上的位置来调节振幅,即试验台抽取蒜薹的振幅。试验台工作时,取一颗大蒜植株,在蒜茎包裹蒜薹顶端处向植株根部方向20 cm处扎孔,扎孔时用锥形针扎蒜薹,拉力试验机的夹具夹持大蒜扎薹位置根部10 cm处,振动夹薹机构的微型夹具夹持蒜薹花苞下方位置。为了保证拉伸过程中蒜薹无打滑和损伤现象,在夹具和微型夹具与蒜薹接触位置处粘贴硅橡胶材料[23-24]。之后通过变频器控制振动夹薹机构的频率,通过调节鱼眼关节轴承的位置调节振动夹薹机构的振幅,拉力试验机以一定的频率、振幅、速度夹持着蒜薹向上移动,进行蒜薹的抽取。 计算机采集力传感器的信号,实时变化的力通过传感器传输到计算机数据采集卡上,实时显示在计算机屏幕上。基于Arduino开发板自行设计了一个使用红外传感器模块的数字转速表,以检测电机转速。红外测速仪如图3所示。 1.计算机;2.Arduino开发板;3.显示屏;4.槽型光电开关;5.IIC显示模块 红外测速仪用于测量振动夹薹机构的振动频率,主要由Arduino开发板、槽型光电开关和液晶显示屏组成。槽型光电开关由红外发射管和红外接收管组成,当振动夹薹机构的偏心块旋转着遮挡住发射的红外线时,遮挡信号会传递到Arduino开发板,产生一次开关信号,相应的算法进行计算,实时得出转速和频率信号。 振动夹薹机构是以曲柄滑块机构为基础设计的机构,如图4所示。图4中,OA为曲柄,绕点O匀速转动,AB为连杆,BC为滑块,各杆件铰接在一起,曲柄滑块机构实现往复运动。滑块的往复运动通过曲柄的转动来实现。而滑块的振幅是通过调节曲柄的长度实现的,当曲柄长度从O到D增大时,滑块的振幅从C向E增大。作业时,电机轴将动力传递到曲柄轴,轴上的曲柄OA顺时针转动,带动连杆运动,振动的振幅通过调节曲柄的长度调节。 图4 振动夹薹机构运动简图 振动夹薹机构三维图如图5所示。振动夹薹机构夹持蒜薹做往复运动,是抽取蒜薹的关键部件之一,其结构参数直接影响到蒜薹采摘性能。该机构包括偏心块、鱼眼杆端关节轴承、蝶形螺母、机架、Y型接头、直线轴承和微型夹具等部件。该机构由直流电机提供动力,电机轴带动偏心块转动,蝶形螺母和六角螺栓随着偏心块转动,Y型接头、直线轴承、I型接头以及微型夹具随之做往复运动,微型夹具夹持蒜薹花苞下方位置,从而达到夹持蒜薹振动的目的。其尺寸如图6所示。 1.直流电机;2.电机固定座;3.偏心块;4.鱼眼关节轴承;5.蝶形螺母;6.机架;7.Y型接头;8.直线轴承;9.直线滑块轴承座;10.I型接头;11.微型夹具 图6 振动夹薹机构关键部件尺寸 蒜薹长度分为两个部分,一是包裹在蒜茎中的长度,二是蒜茎包裹顶点到蒜薹花苞的长度。抽薹试验时,扎薹位置相同,包裹在蒜茎中的蒜薹长度相同,振动抽薹减阻效果相同。蒜茎包裹点到蒜薹花苞位置的蒜薹没有被蒜茎包裹,对减阻效果影响不大。 振动抽薹是蒜薹、振动夹薹机构与拉力试验机相互作用的结果。研究蒜薹、振动夹薹机构与拉力试验机的相互作用关系,可为减阻降损机理研究和机构设计提供理论基础。 蒜薹被抽出的形式主要为:外力施加在蒜薹上,蒜薹整体发生弹性变形,因为蒜薹顶部有较大的韧性,而根部容易发生断裂,且蒜薹根部被扎薹针扎透,所以根部容易发生断裂。在扎薹位置断裂后,前端的蒜薹会被抽出来。收获的判定条件为蒜薹从扎薹处发生断裂,即满足关系为: F1+G>F2+f, (2) 其中:F1为试验蒜薹所受的拉力,N ;G为试验蒜薹自身的重力,N;F2为试验蒜薹断裂需要的力,N;f为试验蒜薹与蒜茎之间的摩擦力,N。 由文献[19]蒜薹的拉力变形曲线试验可以得出结论:蒜薹材料简化为双线性材料模型,蒜薹的应力应变关系服从胡克定律。 1.扎薹孔;2.蒜茎;3.蒜薹 假设蒜薹为1根均质等截面的弹性体,截面积为A,质量密度为ρ,拉伸弹性模量为E,扎薹位置到蒜茎包裹顶端的长度为L,截面所受应力为σ,蒜薹所受拉力为F1。取扎薹孔处位置为坐标原点,蒜薹中心线为x轴。蒜薹蒜茎受力简图如图7所示,取其中1个微元段进行分析。 2.2.1 直接抽取蒜薹机理分析 由胡克定律及截面公式得: (3) 其中,微元段的轴向应变量ε为: (4) 其中:v为试验机夹具的速度,m/s;t为试验抽薹的时间,s;dx为蒜薹微元段的长度,mm;A为蒜薹横截面积,mm2。 微元段所受的合力为: F=F1-f-G-F2, (5) 其中:F为蒜薹微元段所受的合力,N。 将式(5)和式(4)代入式(3),得: (6) 其中:m为蒜薹的质量,g;g为重力加速度,m/s2。 质量、密度以及体积代入式(6),得到微元段的受力为: (7) 由式(7)可知:拉力与抽薹速度和蒜薹的直径有关,随着速度的增大,抽薹力增大。随着蒜薹直径的增大,抽薹力增大。 2.2.2 振动抽取蒜薹机理分析 振动抽取蒜薹时,蒜薹不产生裂纹,x截面的纵向位移用广义坐标u来表示,对应一个x就有一个u,而不同时间内每个u也在变化,因此,u是x和t两个变量的函数,即: u=u(x,t)。 (8) 在x截面处取蒜薹一个微小的单元体来研究,分析振动抽薹受力状态。 (9) 微元段的轴向应变量ε为: (10) 微元段的轴向应力σ来表示其轴向拉力可得: (11) 其中:σ为蒜薹微元段的轴向拉力,N。 式(11)两边同时对x求导,得: (12) 将式(12)代入式(9),得: (13) 式(13)即蒜薹截面随位移振动的运动方程。若要求出振动抽薹的方程,还需要对式(13)进行求解。 采用分离变量法来进行求解。在振动抽取蒜薹过程中,对应每1个截面位置坐标x有1个振幅U,但是由于蒜薹截面有无穷多个,所以U也有无穷多个,只能用1个未知函数U(x)来表示。U(x)就表示了蒜薹纵向振动的振型,即蒜薹上距原点x处截面的纵向振动幅值。此外,还有1个时间函数φ(t),表示蒜薹的振动方式,即蒜薹上各段的振动规律。通过分析,蒜薹振动的解具有以下形式: u(x,t)=U(x)φ(t)。 (14) 对蒜薹振动求解得: φ(t)=A1cosωnt+B1sinωnt; (15) (16) 其中:ωn为蒜薹纵向振动的频率;U(x)则是蒜薹纵向振动的振型函数即主振型。 通过叠加法求得蒜薹的稳态受迫振动为: (17) 抽薹力和位移之间的关系为: (18) 由式(18)得:蒜薹所受的力与振动频率、振幅有关。施加力频率ω等于蒜薹的固有频率ωn时,发生共振。蒜薹的固有频率一定,随着施加频率的增加,F增加,抽出蒜薹过程中,蒜薹与蒜茎重合顶端位置先被抽出,之后沿着蒜薹顶端依次向下逐渐抽出,最后是扎薹位置。与假设的扎薹位置方向相反,抽薹力会越来越小。当固有频率与施加频率相同时,拉力最小;当频率继续增大,F增大。当振幅增大时,F减小。随着振幅的增大,抽薹力减小。 直接抽薹过程是微型夹具夹持蒜薹花苞位置,靠向上的拉力将蒜薹从蒜茎中抽出。蒜薹伸出蒜茎部分所有截面处的抗拉力必须大于蒜茎对蒜薹的摩擦力与扎孔处最大断裂力之和,否则,蒜薹容易拉断。而振动抽薹过程中蒜薹在每个振动周期只需克服振幅所需的变形力即可,所以既减小了摩擦阻力,又不会产生大的变形,从而实现减阻低损。 根据GB/T 5262—2008《农业机械试验条件测定方法的一般规定》试验方法,在2022年4月自行搭建的试验台上进行振动抽薹试验。试验地点为河南科技大学实验室。试验品种采用河南省洛阳市孟津县九泉村栽种的顶红早大蒜,试验样品处于蒜薹收获期。由人工将蒜薹植株带蒜头从土地中挖掘出来密封于保鲜袋中带回实验室中种植,采后3天内完成试验。用数显游标卡尺测量每根蒜薹两端和中间点处的直径,两端和中间点处直径的平均直径作为该根蒜薹的直径,测量蒜薹的平均直径为5.48 mm。试验采用拉力试验机(型号为DNS02)测量抽薹的拉力。试验期间,所用蒜薹无虫和病变。其余试验设备包括游标卡尺、钢卷尺、锥子、配套计算机等。振动抽薹试验现场如图8所示。试验开始时,每次相同的扎薹位置,夹薹位置重复试验100次,配套计算机记录拉力和时间的关系,同时记录抽薹成功的次数。 图8 振动抽薹试验现场 根据SB/T 10330—2000《蒜薹》试验标准以及评价作业效果的相关量化指标,本文主要研究振动对抽薹性能的影响,以期在农户抽薹的作业过程中降低劳动强度,减小抽薹阻力,减少损耗,提高作业效率。因此,结合低损的效果和减阻情况,为了准确评价振动抽薹机构在抽薹方面的作业效果,参考相关文献以及田地调研结果,以频率、振幅、抽薹速度为试验因素,以抽薹力和抽薹成功率为指标。抽薹成功率计算方法如下: (19) 其中:Y2为抽薹成功率,%;S1为扎薹处断裂蒜薹的数量,根;S0为每组试验的大蒜植株总数,根。 3.3.1 试验方案与结果 采用响应面试验设计方法进行试验,根据试验台试验情况,结合理论分析及单因素试验结果,确定频率为20~40 Hz、振动抽薹机构的振幅为2~4 mm和抽薹速度为5~7 mm/s。以此设计因素水平编码表如表1所示。 表1 因素水平编码 根据 Box-Behnken 试验原理设计的3因素3水平响应面结果如表2所示。表2中,X1、X2、X3为因素编码值。 表2 响应面试验设计与结果 3.3.2 试验结果分析 利用Design-Expert 10.0.7 软件对表2试验数据进行多元回归拟合分析,得到试验因素频率、振幅和抽薹速度与试验指标抽薹力和抽薹成功率的函数关系,各指标的方差分析结果分别如表3和表4所示。 表3 抽薹力方差分析 表4 抽薹成功率方差分析 (Y1)抽薹力 由表3可知,对于抽薹力,试验因素影响蒜薹抽薹力的主次顺序为:频率、振幅、抽薹速度。得到因素对抽薹力影响的回归方程: (20) 对式(20)进行失拟检验(如表3所示),失拟项的P值为0.925 9(P>0.1),说明模型拟合程度很高。模型的P值为0.000 4,小于0.01,表明模型极显著。其决定系数R2为0.908 3,表明90%以上的响应值均可以由这个模型解释,因此,回归方程能够比较准确地对该试验台的抽薹力指标进行预测。 (Y2)抽薹成功率 由表4可知,对于抽薹成功率,试验因素影响蒜薹抽薹成功率的主次顺序为:抽薹速度、频率、振幅。得到因素对抽薹成功率影响的回归方程: (21) 对式(21)进行失拟检验(如表4所示),失拟项的P值为0.561 7(P>0.1),说明模型拟合程度很高。模型的P值为0.001 7,小于0.01,表明模型极其显著。其决定系数R2为0.860 9,表明86%以上的响应值均可以由这个模型解释,因此,回归方程能够比较准确地对该试验台的抽薹成功率指标进行预测。 为了直观了解各交互因素对试验指标的影响,利用 Design-Expert 10. 0. 7 软件分别作出影响显著的各交互因素对抽薹力与抽薹成功率影响的响应面分析图,分别如图9和图10所示。 3.4.1 因素交互作用对抽薹力的影响 因素交互作用对抽薹力的响应面如图9所示,分析可知: (a)抽薹力随抽薹频率的增大先减小后增大。随着频率的增大,振动周期缩短,抽薹速度不变时,蒜薹振动周期的变形量减小,克服的变形力减小,抽薹力减小。当频率增大到蒜薹自身固有频率时,抽薹力最小,蒜薹最容易被抽出来。继续增加频率,抽薹频率大于蒜薹的固有频率,抽薹力增大。 (a) X3=5 mm/s (b)抽薹力随抽薹振幅的增大先减小后增大。由式(18)得,频率一定,随着振幅的增大,抽薹力减小。在抽薹成功的前提下,振幅增大,蒜茎会随着蒜薹的振幅变化而随之变化,蒜薹和蒜茎处于相对静止状态,削弱振幅变化带来的减阻效果,抽薹力会随之增大。 (c)抽薹力随抽薹速度的增大保持基本不变趋势。抽薹速度增加,不影响蒜薹的结构,速度变化,抽薹力不发生变化。 3.4.2 因素交互作用对抽薹成功率的影响 因素交互作用对抽薹成功率的响应面如图10所示,分析可知: (a)抽薹成功率随着频率的增大先增大后减小。蒜薹为弹性体,频率越高,蒜薹变形的速度越快。抽薹成功率先增后减是因为随着频率增加,变形与恢复的速度逐渐相同,当变形与恢复的速度相同时,抽薹的成功率最高。频率继续增加,恢复的速度赶不上蒜薹变形的速度,蒜薹过量变形时,蒜薹在非扎薹位置断裂,抽薹成功率减小。 (a) X3=6 mm/s (b)抽薹成功率随着振幅的增大呈整体下降趋势。振幅增大,蒜薹截面变形量较大,蒜薹的内部纤维结构被破坏,蒜薹在非扎薹位置位置断裂,抽薹成功率减小。 (c)抽薹成功率随着速度的增大呈整体下降趋势。速度越大,变形速度越快,蒜薹恢复的速度小于变形速度,蒜薹内部纤维结构被破快,达不到扎薹的位置就会断裂,抽薹成功率降低。 为达到最佳的振动抽薹性能,为后续的机械化设计提供参数,以便达到更好的抽薹效果,需要使抽薹力减小,抽薹成功率增大。通过交互因素对抽薹力的影响效应分析可知:当要达到较小抽薹力把蒜薹抽出来时,振幅和频率位于中心水平。要满足抽薹成功率最高,须使抽薹速度和振幅小,频率位于中心水平。考虑各因素指标对响应值的影响程度变化不同,需进行多目标优化分析。按照抽薹力最小、抽薹成功率最大的原则,运用 Design-Expert 10. 0. 7 软件对指标的全因子二次回归模型最优化进行求解,目标函数约束条件为: (22) 根据2个指标的重要性,设置抽薹力和抽薹成功率的权重分配为W={0.4,0.6}。优化后得到最优工作参数组合为:抽薹速度5.0 mm/s、频率31.06 Hz、振幅3.27 mm,此时抽薹力为10.62 N,抽薹成功率为96%。在实际操作中,为方便参数的调节,各参数取整得到最优参数组合为:抽薹速度5 mm/s、频率30 Hz和振幅3 mm。 为了验证优化结果的可行性,对取整后最优参数组合进行田间验证试验,试验于2022年5月在河南省洛阳市孟津县田间进行,试验对象为顶红早大蒜,固定株距为100 mm,每组试验50株大蒜,保证其他因素不变的情况下,重复3次取平均值。 根据GB/T 5262—2008《农业机械试验条件测定方法的一般规定》试验方法,选取长势均匀、茎叶茂盛及植株高度一致的大蒜植株进行收获试验。试验过程中,每组试验均保持样机的匀速作业。 试验验证结果如表5所示,即抽薹力为11.85 N,抽薹成功率为97%,与最优参数组合预测值比较接近。 表5 试验验证结果 (1)本文提出并研究了“蒜薹采摘微幅振动减阻方法”,通过振动夹薹机构、红外测速仪与拉力试验机搭建了抽取蒜薹的试验台,该试验台成功地完成了蒜薹的抽取。 (2)采用Box-Behnken试验方法进行回归分析可知,各因素对抽薹力的影响主次顺序为频率、振幅、抽薹速度;各因素对抽薹成功率影响主次顺序依次为抽薹速度、频率、振幅。 (3)通过响应面试验得到最优参数组合为:抽薹速度5.0 mm/s、频率31.06 Hz、振幅3.27 mm,此时抽薹力为10.62 N,抽薹成功率为96 %。对取整后最优参数组合进行田间验证试验,证明了最优参数组合的可靠性。

1.2 红外测速仪组成及其工作原理

2 振动夹薹机构设计

2.1 机构组成及设计原理

2.2 振动抽薹减阻机理分析

3 振动抽薹试验

3.1 试验材料与方法

3.2 试验因素与指标

3.3 试验方案与结果分析

3.4 交互因素对抽薹性能影响分析

3.5 参数优化

3.6 田间试验验证

4 结论