低共熔溶剂辅助冷烧结CuO陶瓷

李 谦,张豪杰,顾永军,李丽华,黄金亮

(河南科技大学 材料科学与工程学院,河南 洛阳 471023)

0 引言

通过冷烧结可以显著降低陶瓷的烧结温度,在400 ℃以下制备致密陶瓷[1]。为了实现陶瓷的冷烧结制备,需要加入对陶瓷具有溶解度的中间液相,激发溶解沉淀过程,从而实现陶瓷的致密化。通过去离子水作为中间液相实现冷烧结有NaCl[2-3]、LiF[4]、CaSO4[5]、钼酸盐[6]、钨酸盐[7]等;加入对应的氢氧化物作为液相也是一种常用的方法,例如以Ba(OH)2作为中间液相冷烧结制备BaTiO3[8]、通过Mg(OH)2溶液冷烧结制备MgO[9];还有一些用于特定材料冷烧结的中间液相,例如乙酸用于ZnO[10]。由于大部分的陶瓷材料是难溶于水的,缺乏合适的辅助液相,这就使得冷烧结技术应用的材料体系受到了限制。低共熔溶剂(deep eutectic solvent,DES)是一类由氢键供体和氢键受体按照一定的化学计量比制备而成的“共熔混合物”,其熔点显著低于形成组分的熔点,在室温下通常以液态形式存在[11]。相较于目前在冷烧结中常用的溶剂,例如乙酸和氢氧化物等,该溶剂无腐蚀性、无毒性、易制备、成本低廉[12],能够制备超细陶瓷粉体[13],并且对CuO、Fe3O4、PbO等多种难溶氧化物都有一定的溶解度[14]。鉴于以上优点,该溶剂可能作为中间液相,实现多种难溶氧化物的冷烧结制备,但目前没有关于利用DES作为中间液相实现冷烧结制备的文献报道。

CuO是一种p型窄带无机半导体材料,在气体传感、磁相转换、超导以及微电子领域都有着广泛的用途[15-16]。为探索DES在难溶氧化物冷烧结中应用的可能性,本文以氯化胆碱和丙二酸制备的DES作为冷烧结的中间液相,对CuO进行冷烧结,最后在540 MPa、400 ℃条件下,获得了相对密度88.2%的CuO。

1 试验材料与方法

试验原料:氯化胆碱(质量分数>98%)、丙二酸(质量分数>99%)、超细CuO(质量分数>99.5%,粒度100~200 nm)。

氯化胆碱和丙二酸按照1∶1的物质的量比称量后放置于烧杯中,在80 ℃下搅拌,直至形成透明澄清的液体,制得DES。称取1 g的CuO粉体,加入质量分数为5%~20%的DES充分研磨混合,然后将研磨均匀的混合物转移至模具内。先对模具在压力机上施加一定的单轴压力,然后再进行升温,升温速度为10 ℃/min,保压保温时间为1 h。在400 ℃,185 MPa、370 MPa、540 MPa、740 MPa的单轴压力下进行4组实验。在540 MPa,25 ℃、100 ℃、200 ℃、300 ℃、400 ℃温度下进行5组实验。为了进行对照,加入质量分数为10%的去离子水以及不加入任何溶剂,对CuO在540 MPa、400 ℃的条件下进行压制。

采用D8 Bruker Advance型X射线衍射仪(X-ray diffractometer,XRD)测试样品的物相组成,测试条件为Cu-Kα射线,扫描范围20°~90°,扫描步长0.02°。陶瓷样品断口进行喷金处理,然后用JEOL TSM-5610LV型扫描电子显微镜(scanning electron microscope,SEM)观察CuO陶瓷的断口微观形貌。采用阿基米德排水法测量CuO陶瓷块体的体积密度。

2 试验结果与分析

2.1 XRD分析

图1是单轴压力540 MPa,不同压制温度下CuO冷烧结后的XRD图谱。由图1可以看到:在300 ℃以下时,物相由单相的CuO组成;温度上升到400 ℃时,部分CuO在高温下被还原为Cu2O,物相由CuO和少量Cu2O第二相组成。通过XRD精修[17]可以确定Cu2O的质量分数为8%。

图1 单轴压力540 MPa,不同压制温度下CuO冷烧结后的XRD图谱

2.2 相对密度

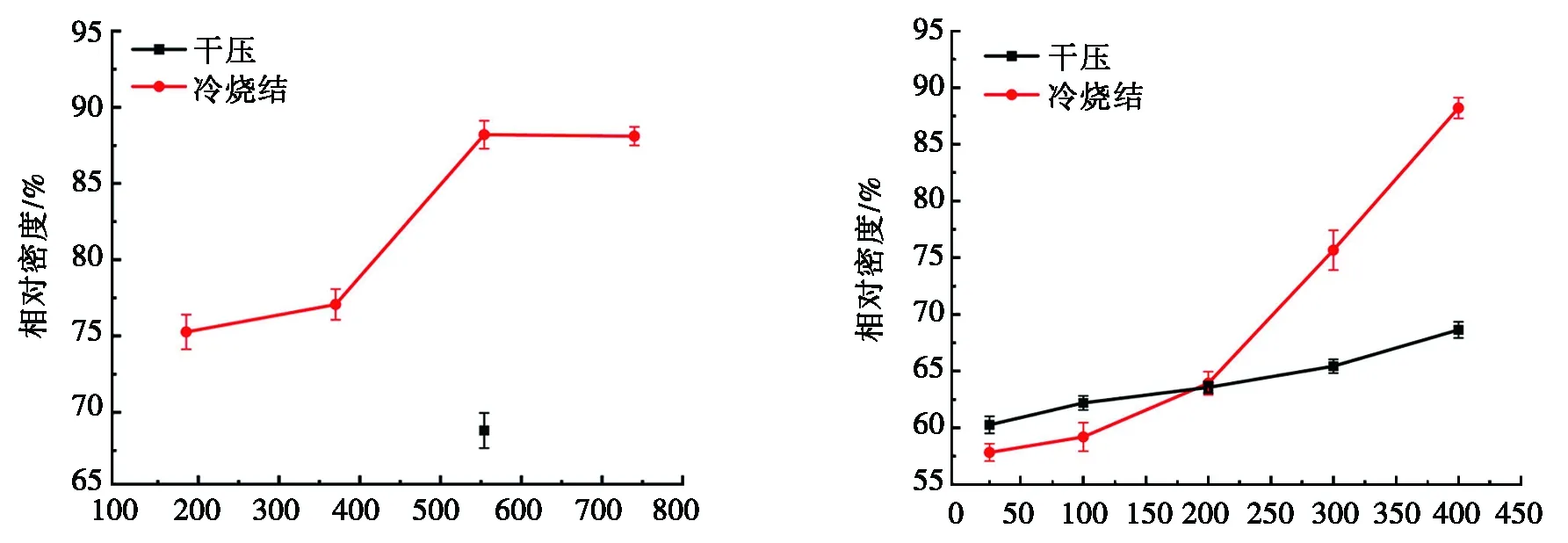

图2a是在不同单轴压力下冷烧结CuO的相对密度(压制温度400 ℃,w(DES)=10%),以及在540 MPa下干压CuO的相对密度。干压后CuO的相对密度仅有68.8%,与典型干压后的素坯相对密度接近(50%~70%)[5]。这是因为干压过程与热压烧结前期过程类似,但由于温度较低,因而相对密度较低。而相同条件下CuO冷烧结后的相对密度则显著提高到88.2%,即使在185 MPa的较低压力下,相对密度(75.3%)仍然高于干压后的相对密度。压力从185 MPa升高到540 MPa时,冷烧结后的相对密度有较为明显的提高(75.3%~88.2%),在540 MPa以后,继续升高压力,相对密度的变化很小。这表明加入的DES激发了溶解沉淀过程,通过将粉体表面少量的CuO溶解在溶剂中,使其在压力的作用下扩散到孔隙中,再通过再沉淀过程填充孔隙,从而使CuO坯体的相对密度得到提高。

图2b为不同压制温度时干压和冷烧结后CuO的相对密度(单轴压力540 MPa,w(DES)=10%)。干压后的相对密度随着温度上升,从25 ℃时的60.3%提高到400 ℃时的68.8%。而冷烧结后的相对密度则随着温度的增加有显著提高,从25 ℃时的57.8%提高到400 ℃时的88.2%。温度在干压过程中主要通过降低颗粒的屈服强度,从而使相对密度得到提高。在冷烧结过程中则有利于再沉淀过程的进行,从而促进CuO坯体的致密化。

图2c是干压后以及使用质量分数为10%的去离子水和DES作为中间液相进行冷烧结后,CuO的相对密度。图2d是使用不同质量分数的DES冷烧结CuO后的相对密度(540 MPa,400 ℃)。在使用去离子水时,冷烧结后的相对密度仅有68.9%,与干压接近(68.8%)。而使用DES后,相对密度则会显著提高(88.2%)。由于去离子水不能溶解CuO,无法激发溶解沉淀过程,因而不能实现致密化。不同溶剂加入量也会影响冷烧结后的相对密度。添加质量分数为10%的DES时,CuO有最高的相对密度(88.2%),当添加量继续增加时,相对密度则会有一定程度的下降(83.2%)。由于DES的密度低于CuO,因而当坯体中残留过多的DES时,会使整体的密度下降。

2.3 冷烧结致密化机理分析

CuO陶瓷传统烧结需要在高温驱动力下,通过减小材料表面吉布斯自由能从而将粉体物料转变为致密块体,其烧结温度需要在800 ℃以上[18],但通过添加DES对CuO进行冷烧结制备,在400 ℃就能使相对密度达到88.2%,这是由于DES激发了溶解沉淀过程,致密化机制如图3所示。在干压CuO的过程中,颗粒在压力的作用下会发生重排和塑性变形,从而使致密度得到提高。提高温度则会使粉体的屈服强度因软化而降低,使塑性变形能力得到增强[19],因而也会使致密度得到提高。这一过程与热压烧结的低温阶段类似,但由于此时干压的温度远低于于热压烧结温度,因而密度增加缓慢(图2b,60.3%~68.8%)。NaCl[2]、HBO3[20]等硬度较低(莫氏硬度2)的材料仅依靠干压就能获得高的相对密度(>95%)。CuO具有相似的低硬度(莫氏硬度3),但在干压后的相对密度仅为68.8%(图2a),这可能是由于CuO颗粒粒径较小(100~200 nm),颗粒间会产生团聚,团聚使粉体的流动性变差[21],并且团聚体内部的孔隙也不能在干压后被填充,因而即使在400 ℃,540 MPa的条件下,干压CuO的相对密度也仅有68.8%。

单轴压力/MPa 压制温度/℃

图3 CuO干压和冷烧结的致密化机制

加入DES后,在压力的作用下,溶剂会扩散到团聚体之间以及内部的孔隙中,在CuO颗粒表面形成液膜,使颗粒表面少量的CuO溶解在DES中。同时,溶剂本身也起到润滑的作用,有利于颗粒自身的重排。之后,随着温度的升高,在300 ℃时,DES达到分解温度[22],生成气体而从CuO中排出。随着溶剂的减少,液相中的CuO逐渐达到过饱和状态,重新在颗粒表面沉淀,从而填充了孔隙,实现了CuO的致密化,在陶瓷液相烧结中,也需要经过颗粒重排和溶解沉淀,但是烧结温度依然较高。而温度极低的冷烧结与其低的激活能有关[23]。在冷烧结过程中,溶剂的溶解度会显著影响溶解沉淀过程,当加入的中间液相不能溶解颗粒时,就无法使颗粒在孔隙间沉淀,只能起到润滑的作用(图2c),所以,当加入去离子水对CuO进行冷烧结后,相对密度与干压接近(68.9%)。较高的溶解度有利于促进溶解沉淀过程,从而实现致密化。表1为部分材料冷烧结的工艺条件、在溶剂中的溶解度和冷烧结后的相对密度。由表1可见:NaCl、NaWO4、Li2MoO4、Na2Mo2O7、K2MoO4的溶解度为35.9 g/100 g~160 g/100 g,在冷烧结后的相对密度能够达到94.3%~98%。而LiF、CaCO3、CaSO4以及CuO的溶解度为0.16 g/100 g~1.4 g/100 g,在冷烧结后的相对密度为84.8%~98.5%,其需要的单轴压力更高,并且LiF还需要进一步的退火才能获得较高的相对密度。当溶解度较低时,同样也能激发溶解沉淀机制,但颗粒本身还需要具有较低的硬度,冷烧结的工艺条件需要具有更高的单轴压力和压制温度,通过颗粒的塑性变形来进一步提高致密度,从而达到较高的相对密度。而溶解度较高时,仅依靠溶解沉淀机制就能达到较高的致密度,更容易实现材料的冷烧结制备。CuO在DES中的溶解度(溶解度1.4 g/100 g,50 ℃)[24]已足以激发溶解沉淀过程,因而其相对密度能够显著高于干压后的相对密度(68.8%),但相较于NaCl等易溶于水的材料,CuO在DES中的溶解度较小,因而在冷烧结过程中需要更高的单轴压力和压制温度(554 MPa,400 ℃)才能达到88.2%的相对密度。

表1 部分材料冷烧结的工艺条件、在溶剂中的溶解度和冷烧结后的相对密度

在CuO冷烧结的过程中,虽然有少量第二相的存在,但Cu2O在DES中也存在一定的溶解度(1.8 g/100 g,50 ℃)[24],也可以实现溶解沉淀过程,因而并不会显著影响致密度。不同的颗粒粒径会影响颗粒在溶剂中的溶解度,细颗粒由于具有更高的比表面能,因而会有更高的溶解度[25],冷烧结后更容易获得更高的致密度。压力的提高除了促进颗粒重排和塑性变形外,还能够促进冷烧结过程中颗粒的溶解,这一现象与地质学中的“压溶”过程类似[26],通过这一过程有利于溶解沉淀过程的进行[27]。温度的提高则促进了DES的分解,使溶剂中的颗粒在孔隙中沉淀。同时还能够降低CuO颗粒的硬度,有利于塑性变形的进行。但由于CuO颗粒间团聚的产生,因而其对冷烧结致密化的过程贡献较小。过低的温度和过高的液相加入量都会使冷烧结后的CuO中残余有液相,因而如图2d中所示,当w(DES)>10%时,CuO的相对密度会下降。在冷烧结中,压力和温度主要通过促进溶解沉淀过程来促进致密度的提高。

2.4 微观形貌分析

图4a为CuO粉末的SEM照片,粉末间有明显的团聚现象。图4b为单轴压力540 MPa,压制温度400 ℃,干压CuO的断面形貌,图4c为相同条件下,w(DES)=10%,冷烧结CuO的断面形貌。由图4可见:冷烧结后的孔隙更少,微观组织也更加致密。干压CuO的显微形貌较于冷烧结后,颗粒边缘会更加尖锐,这是由于加入DES后,颗粒接触点处会受到更高的压力,在该位置处的CuO会优先溶解在DES中,在后续的升温过程中,DES中溶解的CuO在压力梯度的驱动下,会优先在低应力区重新沉淀,从而使CuO颗粒形貌发生改变。在其他材料,例如Na2WO4[7]、NaCl[29]、Li2MoO4[29]中也有类似的现象发生。

3 结论

(1)在单轴压力540 MPa,400 ℃,w(DES)=10%的冷烧结条件下,获得了相对密度为88.2%的CuO块体,相较于干压相对密度提升19.4%。

(2)提高压力和温度能够显著增加冷烧结CuO的相对密度。在400 ℃,单轴压力从185 MPa增加到540 MPa,相对密度从75.3%提高到88.2%。在540 MPa,压制温度从25 ℃增加到400 ℃,相对密度从57.8%提高到88.2%。

(3)以水作为冷烧结CuO的中间液相无法实现致密化,400 ℃,540 MPa,w(去离子水)=10%的条件下,相对密度仅为68.9%。