热氧作用下CR/SBS复合改性沥青性能衰减及微观作用机理研究

董夫强,王进成,周家鹏,唐伟,宋立飞

( 1.河海大学 土木与交通学院,江苏 南京 210098;2.丽水市公路港航与运输管理中心,浙江 丽水 323020)

在沥青路面的建造与养护过程中,SBS改性沥青因其优越的综合性能,已成为当前使用范围最广的改性沥青种类[1-4]。但是随着道路交通的发展,使用单一的SBS改性沥青的沥青路面不仅成本高,而且其性能已不能满足相关技术指标要求[5-6]。随着固废利用技术在道路行业的迅猛发展,以废旧橡胶粉为代表的可再生利用沥青改性材料在道路建设中得到了广泛应用,但是胶粉改性沥青因其路用性能及施工和易性较差[7],使得胶粉改性沥青的进一步应用推广受到了阻碍。为解决上述问题,国内外道路研究者们致力于CR/SBS复合改性沥青的研究工作,并取得了一定的成果[8-11]。刘斌等[12]通过低掺量的废旧橡胶粉和SBS制备复合改性沥青,研究发现与传统的橡胶粉改性沥青相比,低掺量的SBS与废旧橡胶粉复合可以有效提高改性沥青的抗老化能力以及路用性能。于丽梅等[13]通过化学试验方法,对CR/SBS复合改性沥青进行微观试验研究,从微观和宏观角度解释了复合改性沥青体系稳定的原因,为CR/SBS复合改性沥青性能的评价及应用奠定了基础。黄卫东等[14]通过在TB沥青中掺入SBS制备复合改性沥青,采用室内试验方法,综合评价了SBS对TB沥青的路用性能提升效果及改性机理,研究发现3% SBS+TB复合改性沥青的路用性能效果最佳。

综上所述,学者们对CR/SBS复合改性沥青的研究主要集中在存储稳定性、流变性能以及最佳配比等方面,但对于CR/SBS复合改性沥青施工过程中的抗老化性能的研究相对较少。因此,本文通过TFOT老化方式模拟不同胶粉掺量的CR/SBS复合改性沥青在施工过程中产生的热氧老化。基于沥青常规试验测试复合改性沥青的软化点、针入度、延度、布氏黏度和老化性能指标。采用动态剪切流变试验(DSR)阐述不同掺量CR的复合改性沥青抗老化性能表现。通过红外光谱(FTIR)和体式显微镜研究官能团及相态结构的变化,明确CR对复合改性沥青抗老化及微观结构的影响规律。研究结果为CR/SBS复合改性沥青在施工过程中产生的性能变化及机理等研究提供借鉴。

1 材料与试验方案

1.1 材料

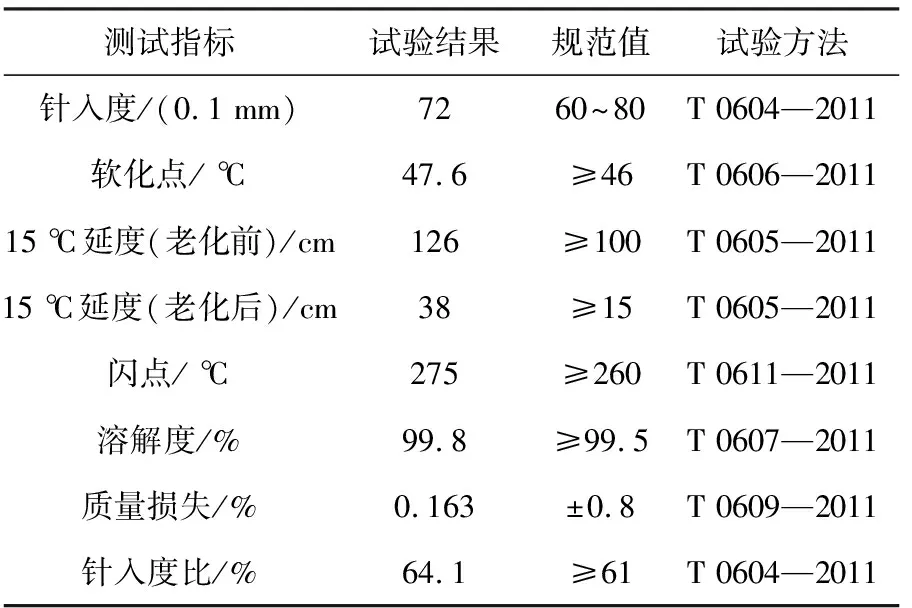

本文所用沥青为韩国双龙70号基质道路石油沥青,其基本性能指标见表1,均满足《公路改性沥青路面施工技术规范》。本文所用SBS改性剂采用线型YH-791,其技术指标见表2。选用200目橡胶粉,其技术指标见表3。本研究选用的稳定剂有效组分为硫磺,含量大于99.5%,由江苏某化工有限公司生产;相容剂选取康润橡胶油。

表1 试验基质沥青基本性能指标

表2 SBS改性剂相关指标

表3 废旧胶粉技术指标

1.2 样品制备

CR/SBS复合改性沥青的制备: 在掺量为2.0%的SBS改性沥青基础上,分别掺加0%、10%、15%、20%、25%的废旧胶粉制备CR/SBS复合改性沥青。具体制备工艺如下:

(1)将基质沥青加热到165 ℃,加入预定质量比例的橡胶油,搅拌20 min,使其与基质沥青充分混合,再加入一定比例的线型SBS改性剂,温度上升至175 ℃,当转速达到4 000 r/min时剪切60 min。

(2)将SBS改性沥青升温至185 ℃,加入预定比例的废旧胶粉,当转速达到5 000 r/min时剪切90 min。然后加入预定质量的稳定剂,在185 ℃下搅拌发育40 min,最后制得CR/SBS复合改性沥青。

1.3 试验方法

(1)采用薄膜烘箱试验(TFOT),测试CR/SBS复合改性沥青短期抗老化性能,研究老化前、后三大指标、针入度比及软化点增量的变化。

(2)采用布氏黏度试验研究CR/SBS复合改性沥青经老化后布氏旋转黏度变化规律(175 ℃),采用布氏黏度老化指数来表征沥青的老化程度,其计算公式为:

(1)

(3)采用DSR试验探究其在高温下的黏弹特性,以此来评价其高温抗老化性能。通过复数模量老化指数与车辙因子老化指数来表征沥青的抗老化特性:

(2)

(3)

(4)采用红外光谱试验对其老化前、后的官能团进行分析,研究胶粉在SBS改性沥青中抗老化的作用机理。将波长为600~2 000 cm-1的所有特征峰面积之和作为基准,并与103 0 cm-1处的特征峰亚砜基团(SO)和1 700 cm-1处的羰基吸收峰(CO)进行比值计算。

(4)

(5)

抗老化性能评价指标:

K=I2-I1

(6)

式中:I1、I2分别为老化前、后的老化指数。

(5)采用体式显微镜试验表征老化前、后的复合改性沥青微观结构的变化情况,探索胶粉在SBS改性沥青中的抗老化作用方式。

2 结果与讨论

2.1 常规指标

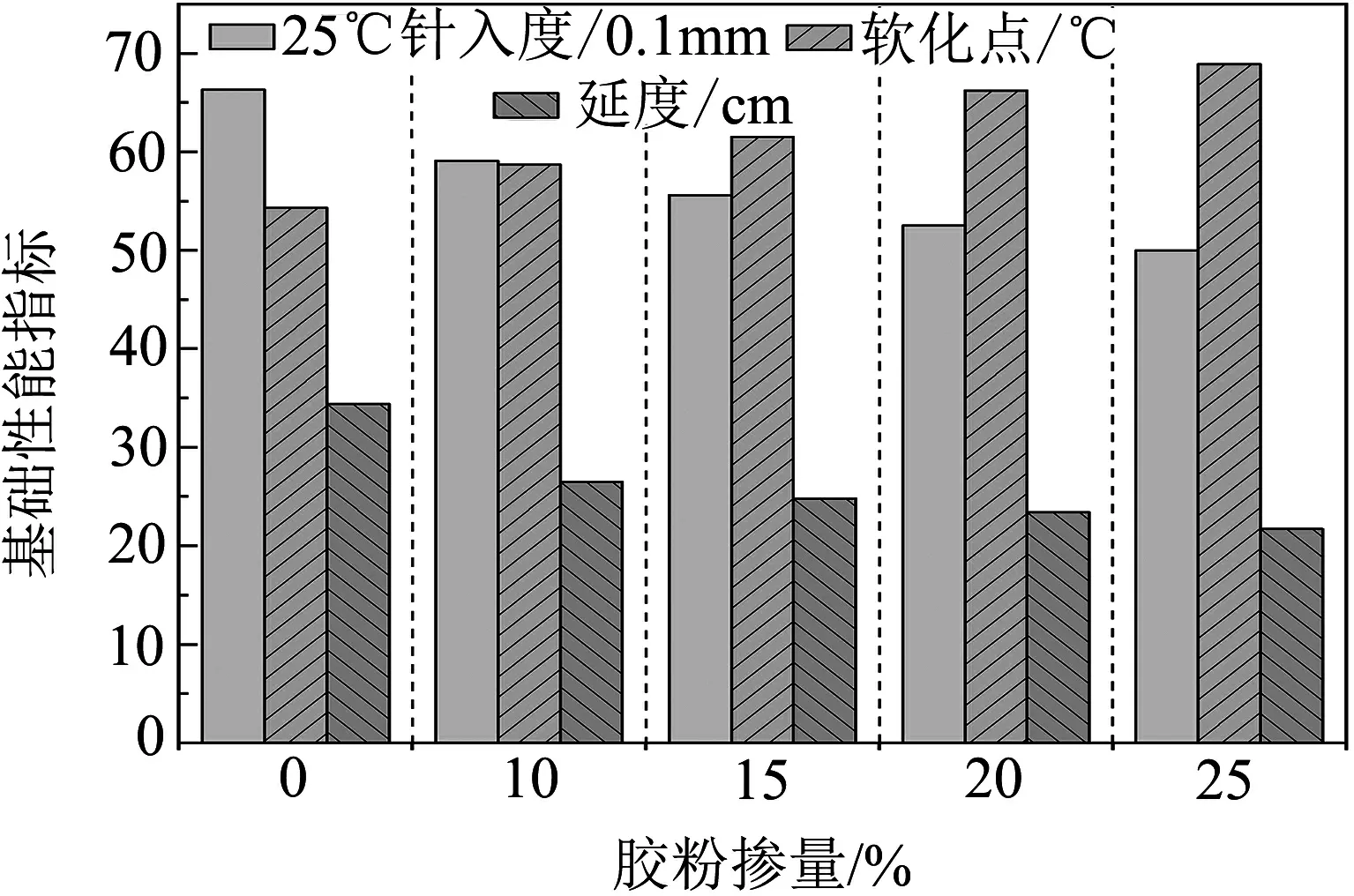

复合改性沥青老化前、后各项指标随胶粉掺量的变化规律见图1、图2。

(a)老化前

图2 针入度比与软化点增量

由图1、图2得出如下结论:

(1)针入度/针入度比

沥青老化后针入度随胶粉掺量的增加而降低。表明随着单位体积内胶粉颗粒含量的不断提高,胶粉与SBS改性沥青产生良好的溶胶交联作用,形成更加稳固的结构,从而使复合改性沥青的黏度不断增大,针入度随之减小。随着胶粉掺量的增加,复合改性沥青针入度比不断提高。当胶粉掺量达到20%时,针入度比达到峰值(0.93),表明胶粉的掺入提高了SBS改性沥青的抗老化性能。

(2)软化点/软化点增量

随着胶粉含量的增加,老化前、后试样的软化点均逐渐升高,而试样软化点的增量逐渐减小,当胶粉掺量达到20%时,软化点增量趋于平缓。表明随着胶粉含量的增大,胶粉在沥青中溶胀并吸收大量轻质组分,溶胀的胶粉与SBS形成相对稳定的网络结构,使得CR/SBS复合改性沥青软化点随着胶粉用量的增加而提高,进而使复合改性沥青的抗老化性能得以提升。

(3)延度

沥青老化后延度随胶粉掺量的增加而逐渐降低。当胶粉掺量为20%时,延度的下降幅度趋近平缓,表明大量的胶粉颗粒会吸收沥青中的轻质组分,造成体系塑性降低,进而使沥青的延度减小。

2.2 布氏黏度

CR/SBS复合改性沥青老化前、后布氏黏度见图3,黏度老化指数见图4。

图3 复合改性沥青布氏黏度

图4 布氏黏度老化指数

由定义可知,黏度老化指数越小,表明沥青受热氧老化的影响程度越小。从图3和图4可以看出,随着胶粉掺量的增大,复合改性沥青的布氏黏度增大。与SBS改性沥青相比,当胶粉掺量达到20%时,CR/SBS复合改性沥青的黏度老化指数达到最小值(0.207)。当胶粉掺量为25%时,复合改性沥青黏度增量最大,且黏度老化指数略有回升,表明当胶粉掺量过多时,胶粉溶胀不完全,部分胶粉在沥青中以胶团的形式存在,导致改性沥青黏度过大且抗老化性能下降。综上所述,胶粉的掺入可以有效提升SBS改性沥青的黏度和抗老化性能,且当胶粉掺量为20%时,复合改性沥青的抗老化性能最佳。

2.3 流变性能

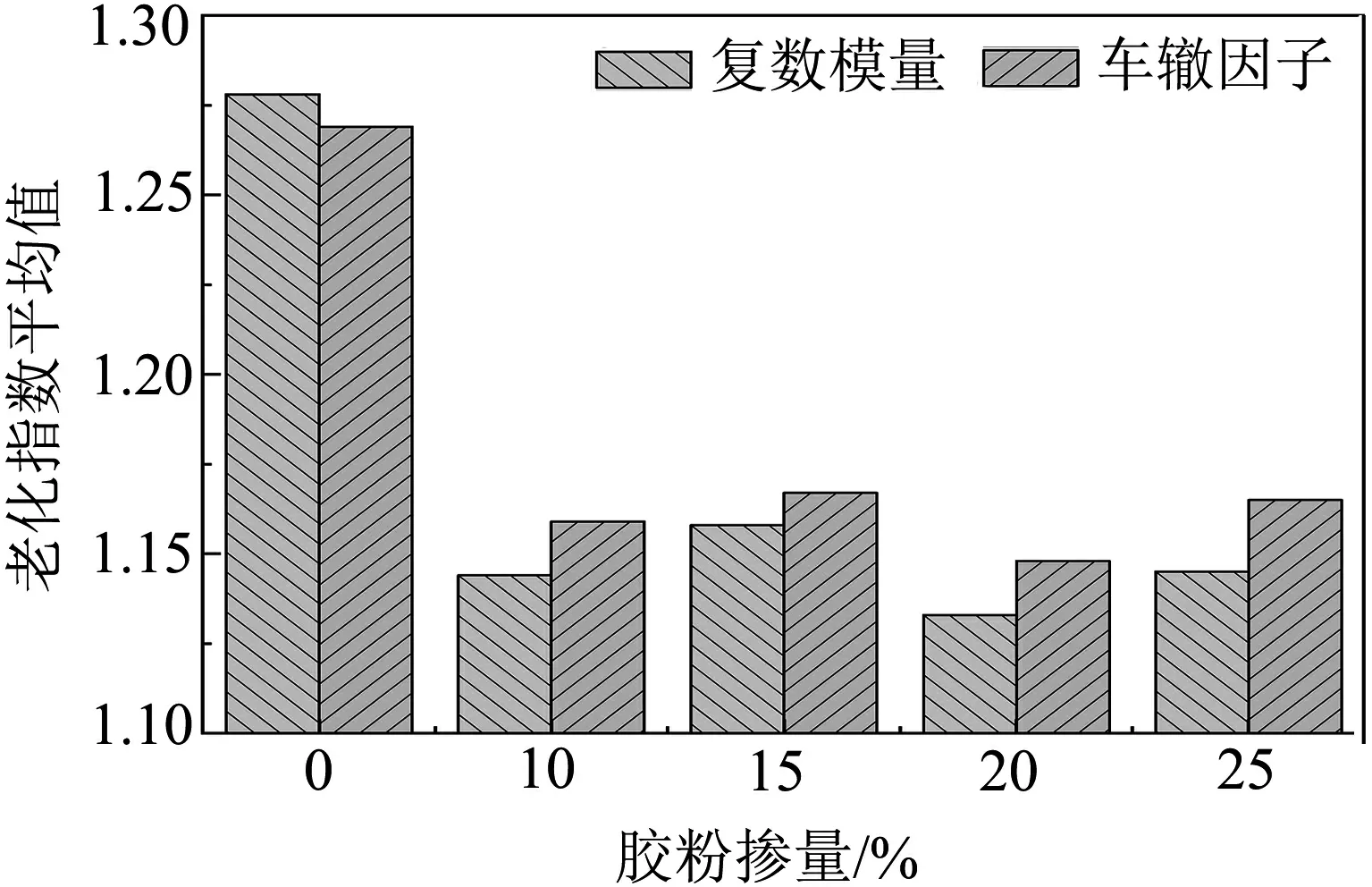

复合改性沥青样品的DSR试验结果见表4,复数模量与车辙因子老化指数平均值见图5。

表4 复合改性沥青样品的DSR试验结果

图5 老化指数平均值

由表4可知,随着测试温度的升高,CR/SBS复合改性沥青的复数模量与车辙因子逐渐下降。经过TFOT老化后,相同温度下,复数模量与车辙因子逐渐上升,老化指数均大于1。其中,老化指数越接近1,表示老化对沥青的影响越小,沥青的抗老化性能越好。由表4结合图5可以看出,纯SBS改性沥青的复数模量老化指数平均值为1.273,车辙因子老化指数平均值为1.260,老化后复数模量和车辙因子增长速率最快,表明其高温抗老化性能最差。当胶粉掺量为20%时,复数模量老化指数与车辙因子老化指数平均值都降至最小值,分别为1.133与1.148,表明该掺量下复合改性沥青的抗老化性能最佳。当胶粉掺量达到25%时,两种老化指数均有小幅度回升,与黏度老化指数趋势相同,原因相似。综上所述,复合改性沥青的复数模量老化指数和车辙因子老化指数均小于纯SBS改性沥青,说明胶粉的加入提高了SBS改性沥青的高温抗老化性能。当胶粉掺量为20%时,CR/SBS复合改性沥青的两种老化指数最小,表明其抗老化性能最好。

2.4 微观结构分析

2.4.1 红外光谱分析

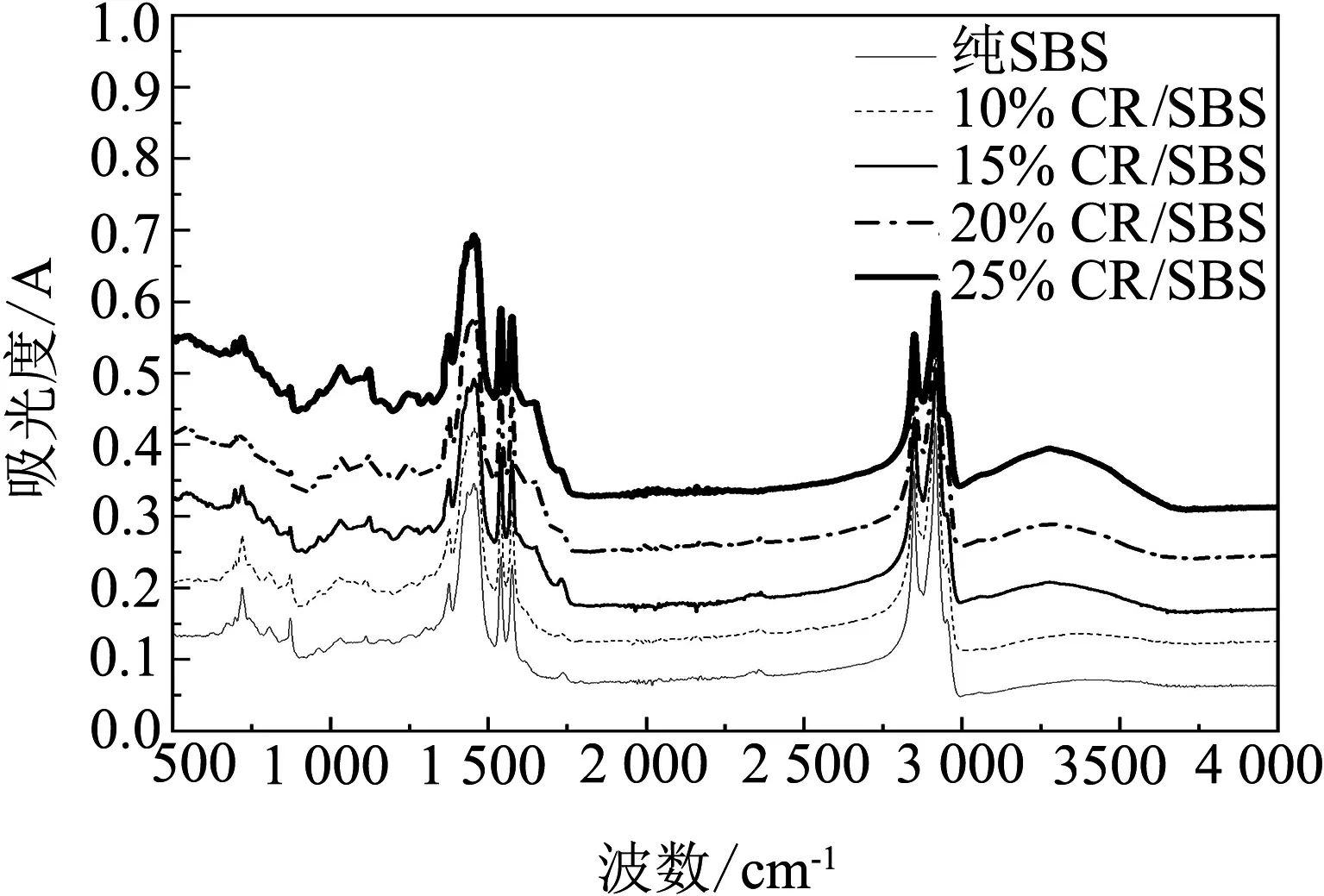

选取SBS改性沥青与胶粉掺量为10%、15%、20%、25%的复合改性沥青进行老化前、后的红外光谱分析,结果见图6。通过式(4)~式(6)计算得到的复合沥青老化指数见表5。

(a) 老化前

表5 复合改性沥青老化指数

(1)对比红外光谱图可知,老化前、后的SBS改性沥青与复合改性沥青在500~4 000 cm-1波数范围内吸收峰基本一致,并没有产生新的官能团,区别在于吸收峰的强度不同,表明胶粉的加入没有与SBS改性沥青发生化学反应,并未从根本上改变SBS改性沥青的化学结构。

(2)由表5可知,SBS改性沥青与CR/SBS复合改性沥青老化前、后的羰基(CO)与亚砜基(SO)含量均有增加,说明老化前、后各样品中的SBS、胶粉和沥青在制备与薄膜烘箱老化过程中有着不同程度的老化,且胶粉在此过程中发生了明显的热裂解,使复合改性沥青体系中网状结构断裂。随着胶粉掺量的增加,老化前、后的羰基(CO)增量逐渐减小,表明在制备过程中,复合改性沥青发生的吸氧老化并不明显。同时亚砜基(SO)增量也随胶粉掺量的增加而降低,而亚砜基官能团代表了沥青的老化程度,这说明复合改性沥青的抗老化性能随着胶粉掺量的增加而得到提升。当胶粉掺量为20%时,两种官能团增量达到最小值,分别为0.024与0.000 6,抗老化性能评价指数K值分别为5.119与0.025,表明该掺量下抗老化性能最佳。胶粉掺量为25%时,各官能团增量及老化指标都有回升。此现象与前文复数模量老化指数、车辙因子老化指数、布氏黏度老化指数所呈现的规律相同。其宏观表现为:胶粉掺量为25%时CR/SBS复合改性沥青老化前、后的针入度比与软化点增量比胶粉掺量为20%时略微下降。

综合表5可知,与SBS改性沥青相比,CR/SBS复合改性沥青的老化指数明显降低,表明复合改性沥青有着更好的抗老化性能。胶粉掺量为20%时复合改性沥青的K与K分别为各样品中的最小值,说明2% SBS+20% CR复合改性沥青具有更好的抗老化性能。

2.4.2 体视显微表征

SBS改性沥青与2%SBS+20%CR配比的复合改性沥青的微观结构形貌见图7。由图7(a)与图7(b)可知,老化前SBS颗粒在沥青中分散较为均匀,但有部分SBS颗粒发生了黏聚现象, 产生的胶团存在于沥青当中。老化后SBS颗粒明显减少,SBS胶团数量也随之变少,说明在短期老化的过程中,SBS颗粒由于受热产生裂解,导致SBS改性沥青老化后的基础性能指标大幅下降,布氏黏度老化指数、车辙因子老化指数与复数模量老化指数均大于复合改性沥青。由图7(c)和图7(d)可知,随着胶粉的加入,复合改性沥青老化前内部形成由沥青、SBS、胶粉颗粒构成的网络填充结构。这是由于高温条件下,胶粉和沥青混合后,胶粉颗粒吸收了沥青中的轻质组分,出现了溶胀现象,胶粉表面形成的薄膜使得胶粉颗粒能够有效地连接在一起形成网络骨架结构,同时SBS填充分布在其中,有效地阻止了SBS聚合现象的发生,提升了多相结构的稳定性和相容性,使得沥青的整体性能得到提升。在短期老化后,复合改性沥青的结构依然较为完整,胶粉颗粒与SBS之间的边界变模糊。但由于胶粉颗粒组成的网络骨架结构,减缓了SBS的热解反应速率,导致部分SBS仍然填充在网络结构中。这也说明胶粉是一种较好的抗老化材料,能够有效提升SBS改性沥青的抗老化性能,胶粉与SBS形成的致密网络空间结构是复合改性沥青抗老化性能优异的根本原因。

(a) SBS改性沥青

3 结论

(1)随着胶粉掺量的增加,CR/SBS复合改性沥青老化后针入度、延度逐渐下降,而软化点、布氏黏度、复数模量和车辙因子逐渐升高。

(2)CR/SBS复合改性沥青老化后其布氏黏度老化指数、复数模量老化指数、车辙因子老化指数等均小于SBS改性沥青。

(3)从红外光谱分析可知,CR/SBS复合改性沥青老化后其亚砜基与羰基含量增加,而其老化指数均小于SBS改性沥青。

(4)从显微结构可以看出,随着胶粉掺量的增加,胶粉颗粒在沥青中形成骨架结构,SBS则作为分散物质存在于胶粉之中,两者结合在一起构成了致密的网状结构。

(5)废旧胶粉的加入提高了SBS改性沥青的抗老化性能,减缓了SBS在高温下的热解速率。且CR/SBS复合改性沥青抗老化性能最佳时胶粉的掺量为20%。

(6)当胶粉掺量为25%时,CR/SBS复合改性沥青性能相比掺量为20%时略微下降,这是因为当胶粉掺量过多时,胶粉溶胀不完全,部分胶粉以胶团的形式存在于复合改性沥青当中,导致复合改性沥青性能有所下降。