辅助变流器用变压器承载结构疲劳强度分析及优化

李大海,何正平,孟昭明,李宇航

(1.中车大连电力牵引研发中心有限公司 技术中心,辽宁 大连 116022;2.机车与动车组牵引控制国家重点实验室,辽宁 大连 116022;3.大连交通大学 机械工程学院,辽宁 大连 116028)

辅助变流器作为牵引系统中的关键设备,为整车的空气压缩机、空调、蓄电池、牵引系统风机等提供稳定的三相电源,其性能的稳定性对整车安全运行极为重要。辅助变流器内安装有质量较大的磁性元件,需要考虑这些产品的安装可靠性,而这些电气产品往往受到线路条件、柜体制造工艺、安装方式等因素的影响,吊座结构等易发生疲劳断裂,危及行车安全。本文以辅助变流器用变压器吊座疲劳开裂事件为例,对吊座优化方案前、后的结构强度进行校核。

目前国内外主要通过仿真手段和试验方法对振动疲劳进行分析和评估。学者们基于ANSYS等软件建立有限元模型,对柜体进行模态和随机振动分析,指导产品设计[1-5]。金炜等[6]对机车车辆车体用部件结构耐久性进行了研究,在累计损伤等效的前提下针对部件结构设计校核、耐久性试验中存在的问题提出了改进建议。丁杰等[7]基于概率统计方法的随机振动疲劳分析和利用模态叠加法等数值模拟方法分析部件的受力情况和薄弱环节,有效指导产品设计和样机试验。王超等[8]采用准静态法对辅助变流器柜疲劳寿命进行仿真,从而找到变流器柜的薄弱环节。邓勇等[9]基于频域法对随机振动载荷作用下的辅助变流器柜进行疲劳寿命分析。

本文根据柜体样机变压器吊座安装面的实际情况,利用有限元仿真手段对变压器疲劳断裂区域进行了分析研究,通过模拟施加强制位移可以反映出疲劳断裂区域周边存在显著的预弯曲应力,同时对优化前、后的吊座强度进行了应力校核,给出了优化方案,并顺利通过型式试验。

1 变压器吊座疲劳断裂的问题描述

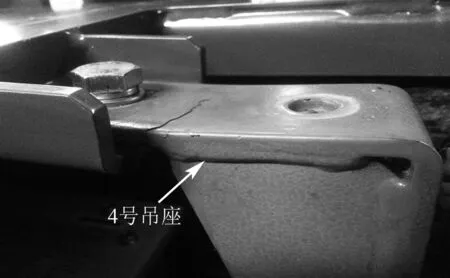

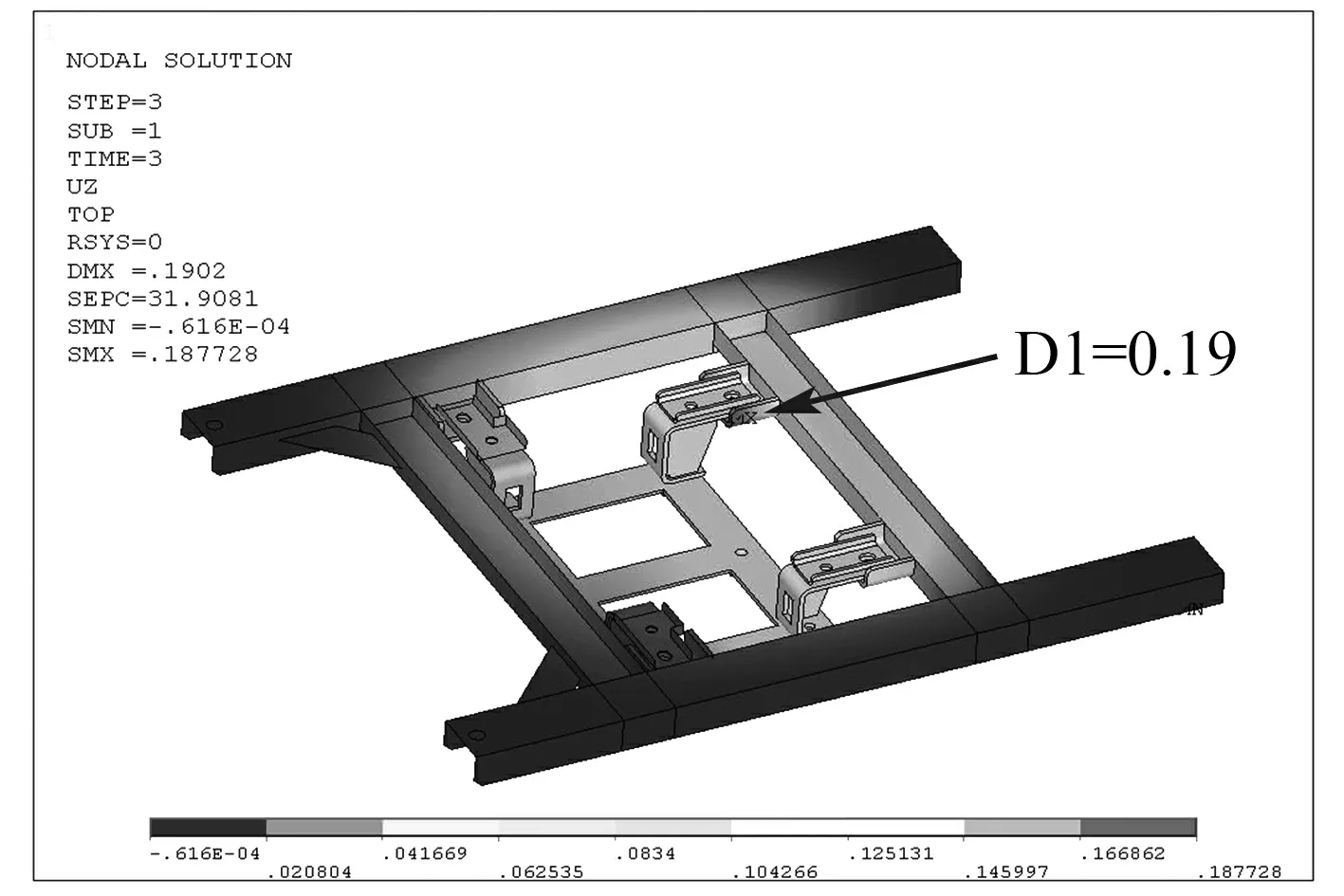

按照型式试验大纲中冲击和振动标准IEC 61373:2010[10], Ⅰ类A级设备对该柜体进行了增强随机振动量级的模拟寿命试验、冲击试验以及功能随机振动试验。在柜体垂向振动试验过程中,变压器4号吊座发生疲劳断裂,具体裂纹位置见图1。

图1 变压器吊座裂纹

变压器配有4个吊座,采用螺栓安装在柜体舱内,如图2所示。其中点1、2、3的安装座和柜体的吊座安装表面贴合,点4的安装平面和柜体上的固定面有3 mm缝隙,利用安装座钢板本身的弹性,通过螺栓强制拧紧贴合在柜体吊耳平面上消除了间隙。

图2 变压器吊座示意

2 原方案仿真计算

2.1 有限元模型建立

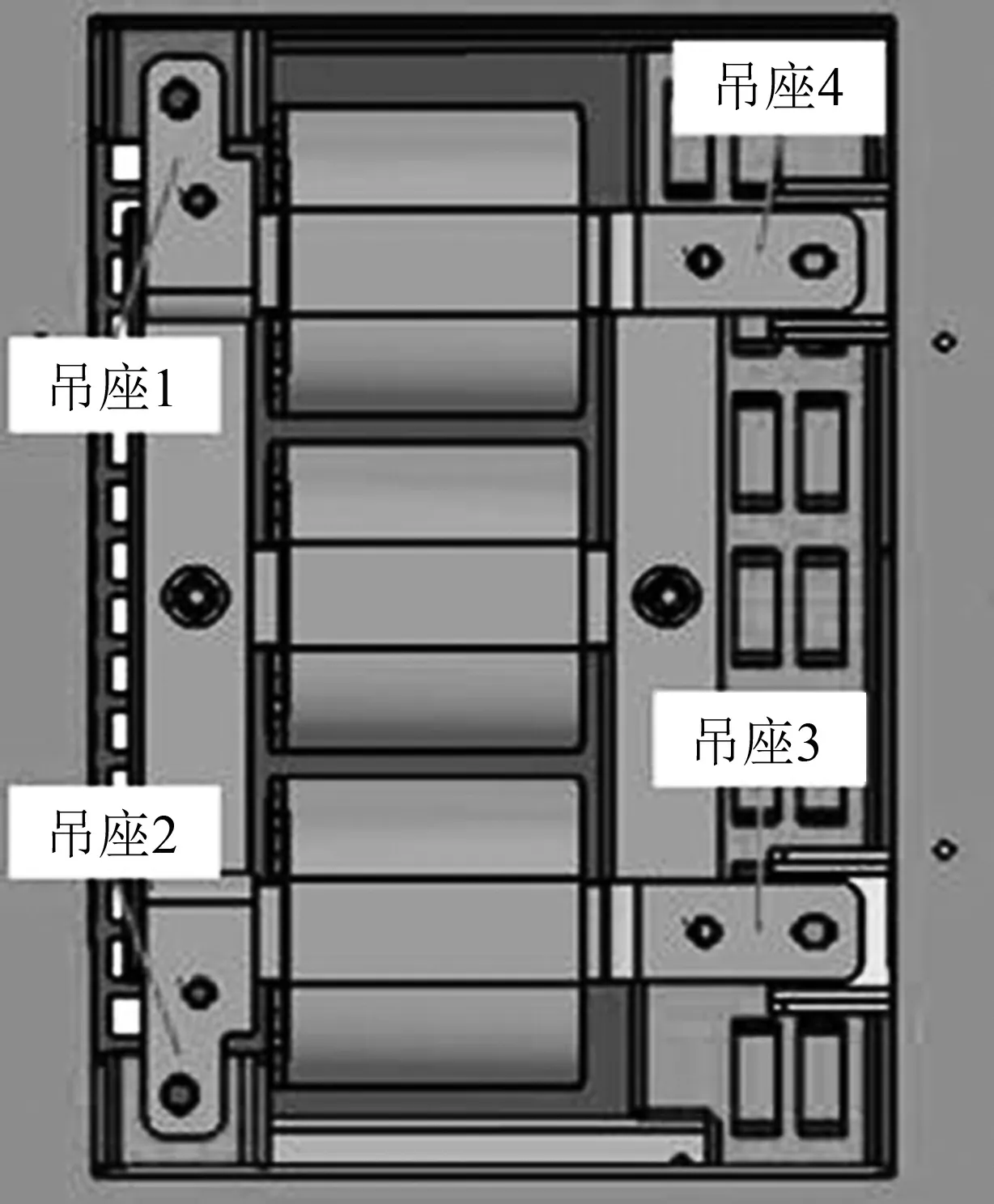

辅助变流器柜体结构采用型材和钣金件焊接而成。利用HyperMesh软件建立整体结构有限元模型,远离主要关注部位的横梁吊架用中间带节点的板壳单元SHELL 181模拟,关注部位的吊座及附近连接部位,采用体单元SOLID 185进行模拟。考虑模拟计算的准确性和效率,螺栓连接处用梁单元BEAM 188,通过刚性连接进行模拟。变压器、功率模块等柜体内部电气元件采用质量点单元MASS 21模拟。断裂吊座用较细的实体网格建模,并在吊座上施加了3 mm的强制位移,在加速度工况中计入预应力的影响,见图3。

图3 3 mm强制位移施加位置

2.2 3 mm间隙的强制螺栓紧固模拟

为了验证3 mm强制位移是否可以模拟螺栓强制拧紧贴合消除间隙带来的预弯曲应力状态,在变压器4号吊座上施加了垂直向下的3 mm强制位移之后,又在上、下板螺栓孔位置处,根据经验分别施加上、下两个方向的1 000 N垂向载荷(见图3),并采用两个工况计算强制紧固过程中的位移量变化。将预处理好的模型导入ANSYS中进行有限元分析,垂向力作用下吊点附近结构位移变化见图4。

(a) 1 000 N载荷垂直向上

计算结果表明,在模拟螺栓强制紧固情况中,变压器吊座部分(A)的位移为5.54 mm,远大于安装座(B)的垂向位移(0.19 mm)。这是因为载荷垂直向下时,强制位移预弯曲应力与载荷方向相同,叠加载荷造成的垂向位移较大;反之亦然,载荷垂直向上时,强制位移的预弯曲应力抵消了部分载荷,垂向位移减小。这说明3 mm强制位移施加可以真实反映强制紧固导致的预弯曲应力。

2.3 原方案仿真结果

吊座裂纹出现在垂向振动试验过程中,根据标准IEC 61373:2010中对I类A级设备振动试验要求,在经过预弯曲应力模拟后,对模型施加4.25 m/s2的垂向加速度。原方案变压器吊座处主应力云图见图5,图中也分别给出了4个吊座点的焊趾处主应力值。

图5 原方案变压器吊座处主应力云图

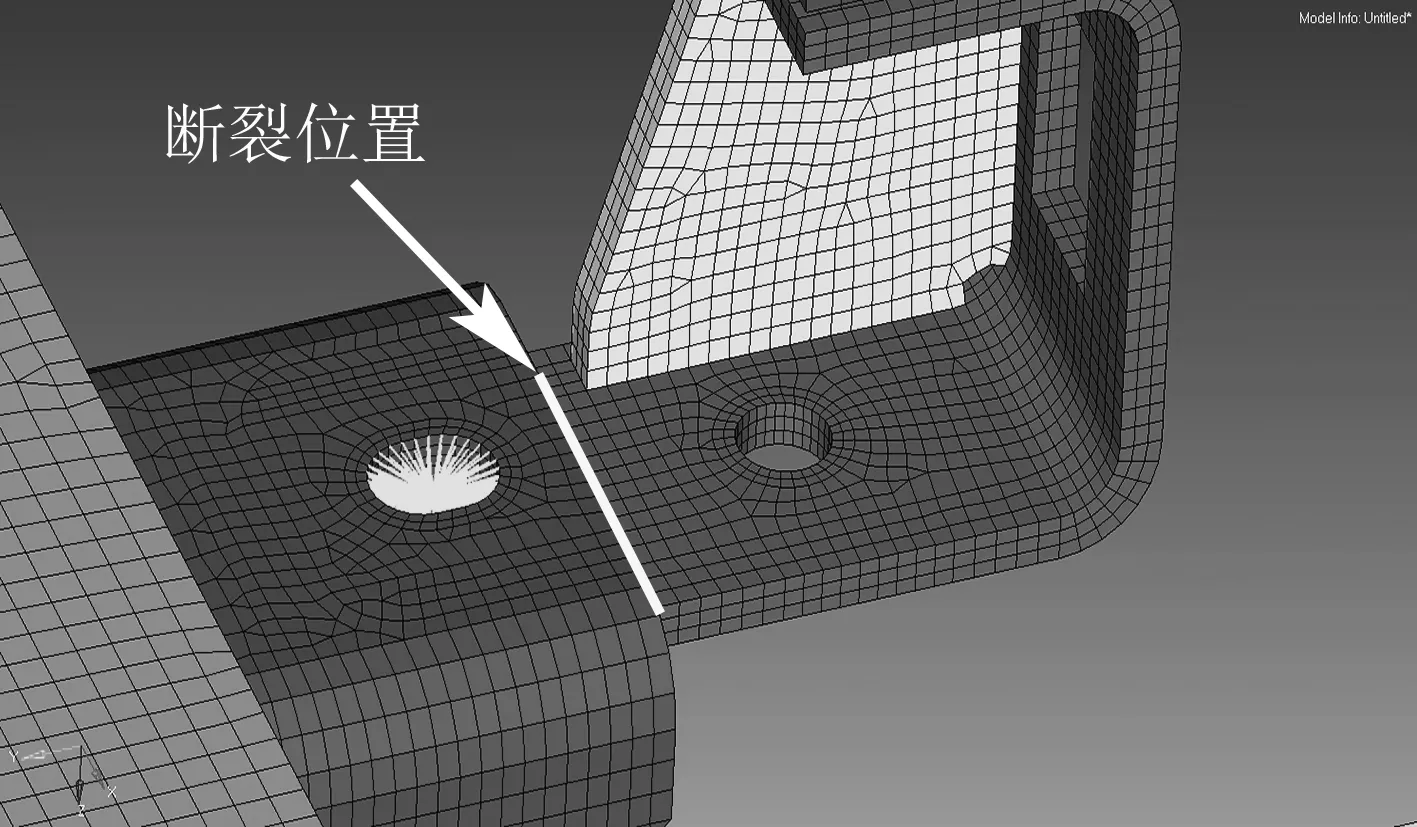

计算结果表明,原方案中吊座的应力分布相对集中于焊趾处。这是因为变压器吊座立板处存在刚度突变,易导致应力集中。断裂位置局部有限元模型见图6,吊座4通过螺栓强制拧紧消除间隙的方法,导致了在振动试验之前吊座立板焊缝焊趾处就存在显著的预弯曲应力,两方面因素的叠加使得该处应力集中加剧,这对后续的疲劳振动试验有显著影响。断裂位置刚好处在焊趾处,同时该处也是抗弯刚度突变的位置,立板区域(断裂位置右侧)抗弯刚度较大,而断裂位置左侧刚度较小。

图6 断裂位置局部有限元模型

3 改进方案仿真计算

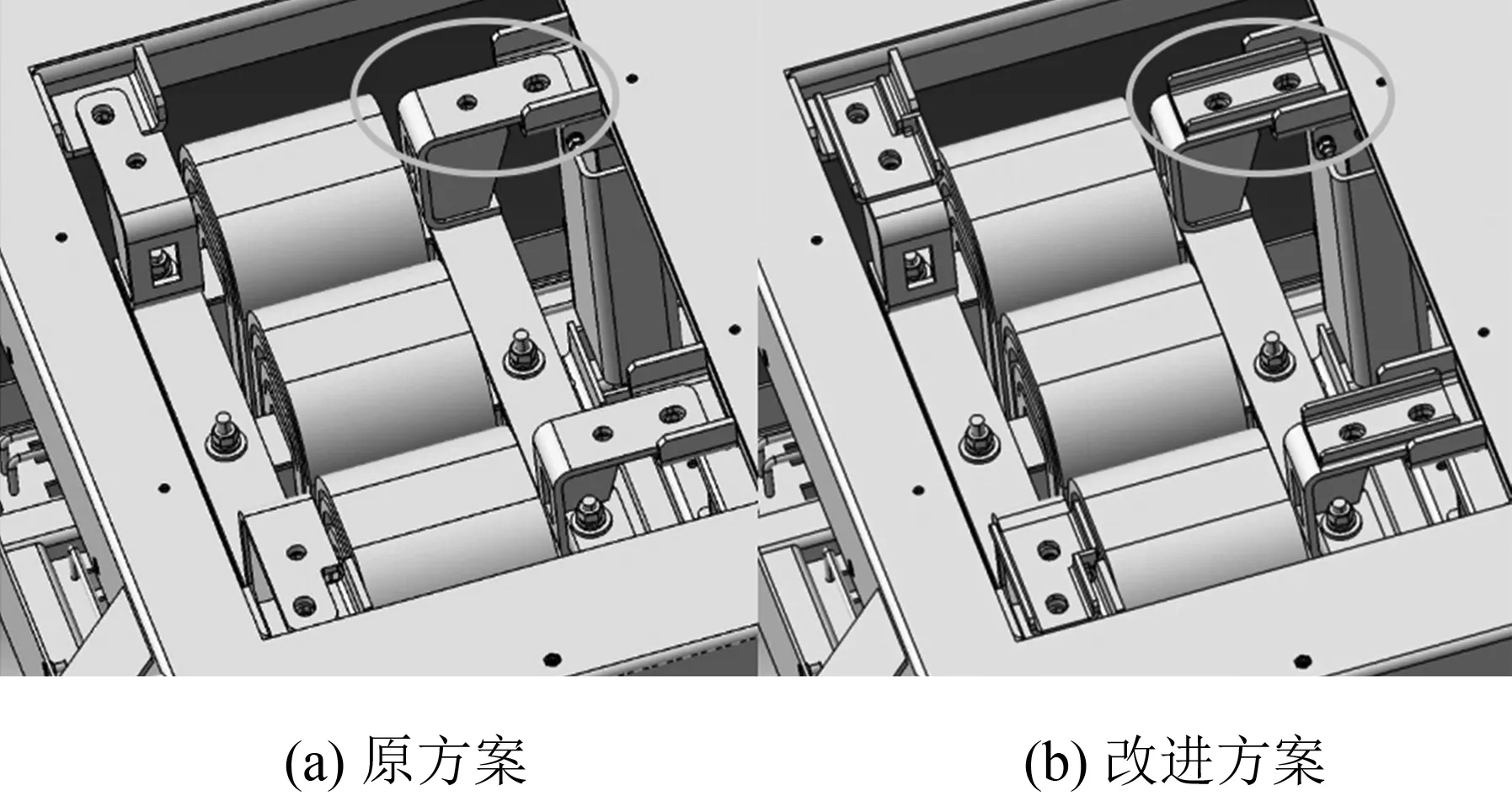

为了增大吊座筋板附近焊趾处抗弯刚度,改进方案在原方案的基础上在吊点位置增加了U型加强板,改进方案与原方案对比见图7。

图7 两方案对比

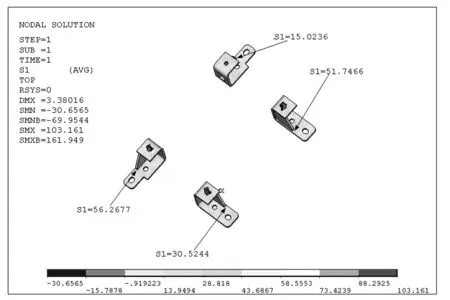

改进方案与原方案采用相同的前处理,再次导入有限元软件中进行仿真。图8给出了改进方案中变压器吊座处主应力。

图8 改进方案变压器吊座处主应力云图

从图8可知,改进方案比原方案在变压器吊座焊趾处的主应力显著降低。由于结构整体得到了刚度协调,焊趾处的应力集中得到极大缓解,整体应力分布更加均匀,提高了结构整体的疲劳寿命。

4 两种方案寿命预测对比

虽然在随机振动疲劳的计算中无法计入3 mm引起的预应力效应,无法直接计算其准确寿命。但是通过引入BS 7608:2014+Al:2015标准,就可以得到改进方案的寿命提升效果。

BS 7608:2014+Al:2015标准[11]将焊接结构细节分为10个等级、50多种具体的接头形式,并给出了相应的S-N曲线。S-N曲线不仅考虑了焊接接头应力集中、尺寸与形状的不连续性,还考虑了应力方向、残余应力、焊接工艺和焊后处理工艺对焊缝疲劳强度的影响。其中,疲劳寿命与应力范围的关系为:

N=C/Δσm或N=C/Δτm

(1)

其S-N曲线表达形式为:

logN= logC-mlog Δσ

(2)

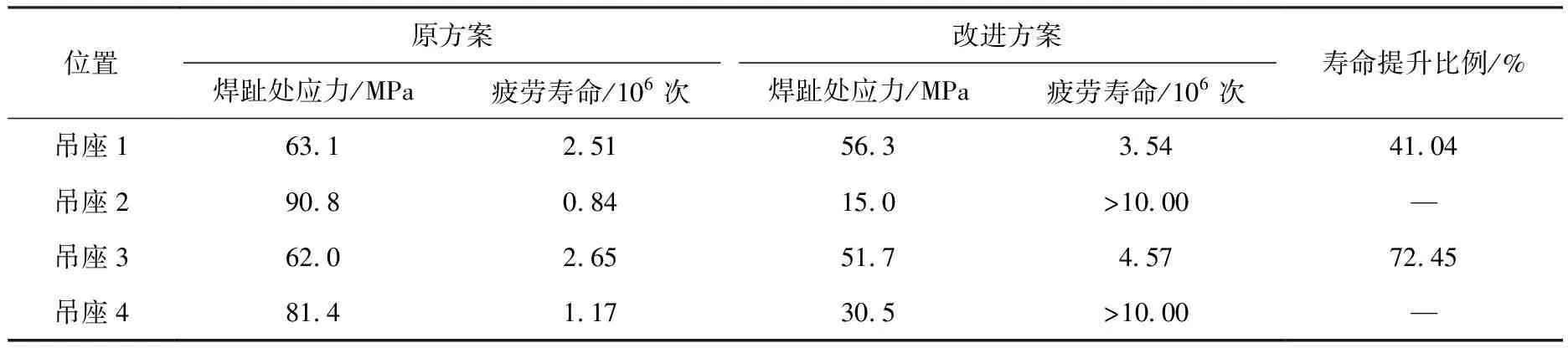

可以看出,通过减少应力集中、降低应力范围可以显著提高结构的疲劳寿命。根据焊缝的结构与载荷形式,选择了标准中F等级的S-N曲线参数(标称失效概率为2.3%),并分别计算了改进前、后吊座焊趾处的疲劳寿命,结果对比见表1,其中吊座2与吊座4的应力小于等级要求的40 MPa,可视为无限疲劳寿命。

表1 改进前、后两种吊座焊趾处寿命对比

从主应力下降程度来看,吊座寿命会有显著提升。但是焊缝实际寿命受到工艺、制造误差、材料缺陷等多方面因素的影响,寿命提升比例仅供参考。

5 结论

(1)本文通过分析变压器吊座贯穿式裂纹断口位置以及安装方式,找出了发生断裂的原因,并应用有限元法对优化后的吊座进行了强度校核,改进方案下吊座抗弯刚度大幅提升的同时显著降低疲劳应力,提高了产品寿命。

(2)虽然样机整体吊耳焊接平面度超差是导致吊座产生裂纹的主要原因,但同时也暴露出变压器吊座结构设计的缺陷,在吊座结构优化的同时,样机及批量产品吊耳上增加了厚度为0.5~1 mm的调整垫片,辅助变流器柜体在后续的型式试验中顺利通过,同时批量产品也经历了近5年的安全载客运营考核,证明了优化后的方案能够满足安全运用需求。