真空灭弧室温升特性仿真分析

董华军,赵一鉴,时佳,2,何晨阳

(1.大连交通大学 机械工程学院,辽宁 大连116028;2.辽宁机电职业技术学院 自动控制工程系,辽宁 丹东 118009)

在真空环境中,真空灭弧室内几乎只有热传导,热量主要通过导线供电杆传导到外部,不进行空气对流式的散热,散热效果差,严重影响零部件的机械强度和绝缘强度[1]。因此,研究真空灭弧室中关键发热元件的温升特性,是提高其耐热性及可靠性等性能指标的关键。

在前期研究中,学者们一般通过电磁-温度解析法求解设备温升分布,但对拥有复杂结构的一些设备,利用解析法计算温升非常困难。随着计算机仿真技术的发展,温度场的数值算法得到推广,主要有有限元法和有限体积法[2],例如在隔离开关温度场的研究中可通过磁热耦合的有限元法计算其温升分布[3-4],但在分析过程中容易忽略对流的影响,将对流传热等效为热传导,导致温升分布与实际差别较大。在真空断路器的温度场研究中,有学者通过试验的方法得到了真空断路器温升的大致分布[5]。基于此,人们利用热电耦合法模拟了真空断路器的温升分布,并研究了影响其温升的因素[6],为优化其结构、降低温升提供了参考。

近年来我国针对真空灭弧室温升特性,特别是有关大电流条件下真空触头和导电回路的加热过程的研究相对较少,现有的温升研究主要集中在有限元仿真上。真空灭弧室温升特性的仿真模拟计算可降低试验的成本和时间,可使生产后的真空灭弧室直接投入使用。本文通过SolidWorks软件建立真空灭弧室导电回路3D模型,利用ANSYS Workbench软件,采用涡流场-温度场耦合法对额定电流状态下导电回路的温升进行仿真计算,并根据仿真结果对触头结构进行优化,对新模型按照触头材料为CuCr50和CuCr10分别进行仿真,得到真空灭弧室温升特性。

1 真空灭弧室结构与建模

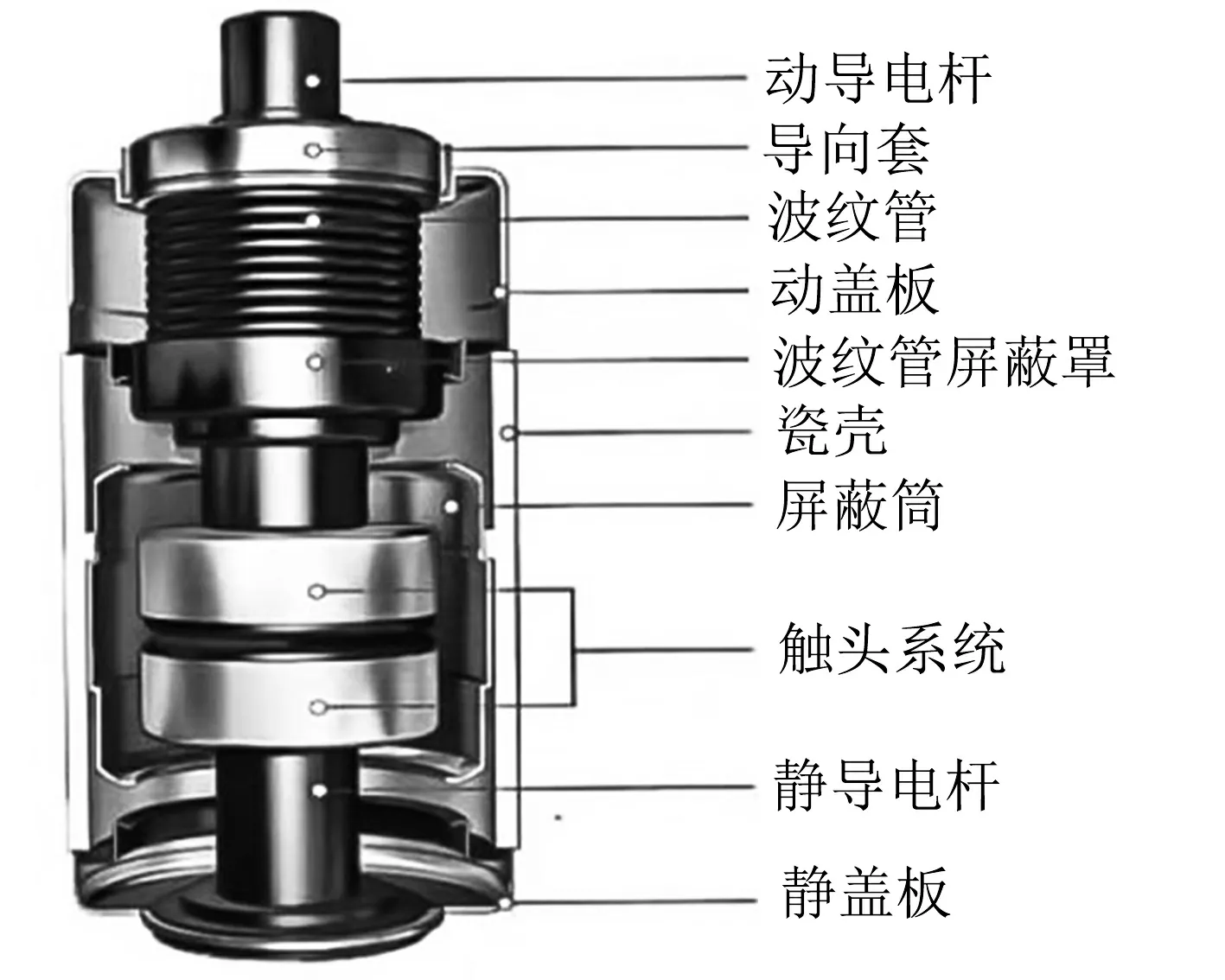

真空灭弧室是真空开关系统的核心,又称真空管或真空开关保护管,见图1。其基本零部件主要包括动/静触头、绝缘外壳、屏蔽罩和波纹管。

本文采用SolidWorks[7-8]软件来建立导电回路3D模型。将绘制好的草图生成具有三维实体特征功能的整体模型,然后以此为基础编辑草图绘制各种特征来完成各个零部件模型的建立。最后将已建立好的零部件模型导入装配体界面。设置每个零件的配合关系,将每个零件基于配合关系固定在一起,实现装配体模型的建立。建立的真空灭弧室导电回路3D模型见图2所示。

图1 真空灭弧室结构

图2 真空灭弧室导电回路3D模型

2 ANSYS Workbench仿真分析

温度场的仿真分析主要是在ANSYS WorkBench软件的稳态热分析(Steady Thermal)模块中完成的。

2.1 涡流场仿真分析

利用ANSYS Electronics Desktop软件选择涡流场仿真分析,导入仿真模型后进行材料属性的定义[9]。触头杯座和动、静导电杆选用高传导性的铜材料,触头片材料选用具有较好热塑性和热传导性的CuCr50、CuCr10合金。支撑座的材料采用不锈钢。以2 200 A作为初始额定电流并选择导电杆端面添加的初始电流流入和流出的方向。通过仿真分析得出触头系统的欧姆损耗为150.27 W,仿真添加的激励电流为2 200 A,根据公式即可求出导体电阻的计算值为31.048 μΩ。

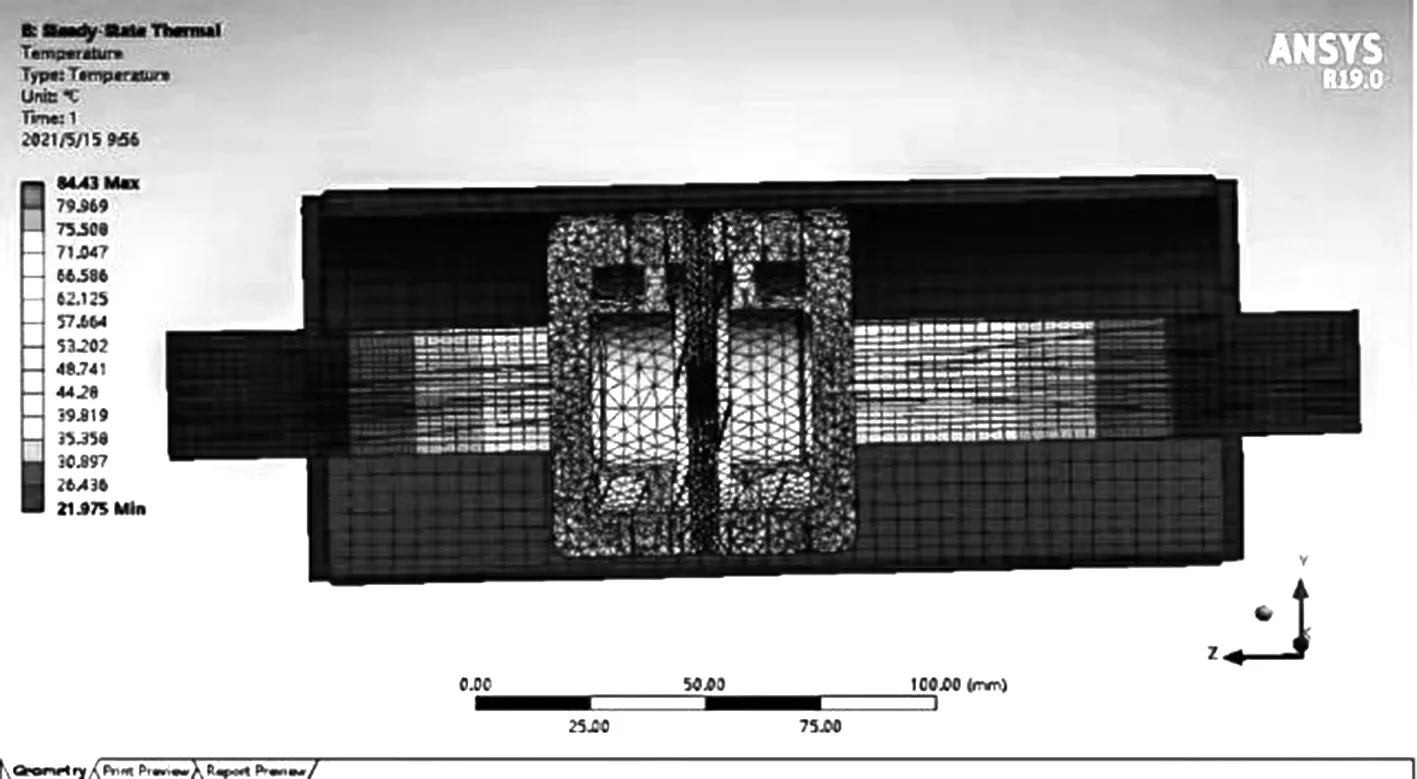

2.2 温度场仿真分析

首先导入热源,ANSYS Workbench可以实现Maxwell与稳态热分析的数据交互,在ANSYS Electronics Desktop中进行损耗计算,将传递至稳态的热分析作为热源,进而进行温度场的仿真分析。其次进行模型材料定义[10-11],触头杯座和动、静导电杆的材料是铜,触头片材料是CuCr50合金,支撑座采用不锈钢,外壳采用玻璃材料。温度场分析需要用到材料的热导率。

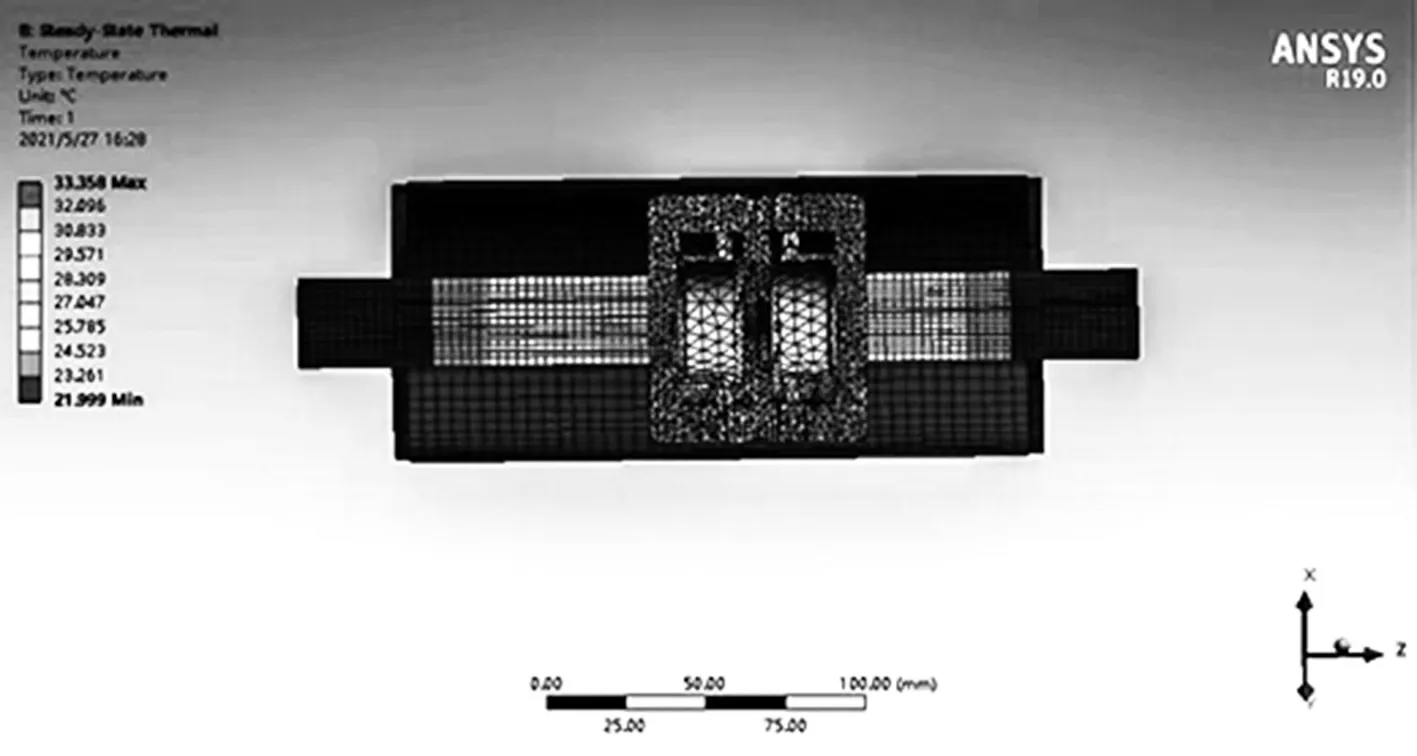

最后选择总体结构导入热载荷,设定对流散热系数为10 W/m2·℃,设置初始环境温度为 22 ℃。仿真计算得到的真空灭弧室的温升特性见图3。

图3 真空灭弧室的温升特性

3 优化分析

3.1 温度场的影响因素分析

(1)触头片接触点直径。两触头片间等效接触直径与触头间的接触压力有关[12],接触压力越大,触头片接触点直径越大。假设改变接触压力使得等效接触点直径分别为2、3、4、5、6 mm,对这5个接触直径尺寸分别进行涡流场-温度场仿真分析,仿真结果见图4。

图4 最高温升与触头片接触直径的关系

(2)杯壁的厚度。触头杯壁的厚度对真空灭弧室的温升有一定的影响,改变杯壁厚度的同时可改变内部支撑座的最大直径与杯壁的尺寸匹配[13]。最高温升与触头杯壁厚度的关系见图5。

图5 最高温升与触头杯壁厚度的关系

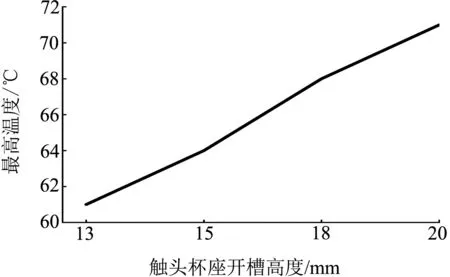

(3)杯壁螺旋开槽长度。杯壁螺旋开槽长度对真空灭弧室的温升也有一定的影响,改变螺旋线高度即可改变杯壁螺旋开槽长度,仿真结果见图6。

图6 最高温升与触头杯座开槽高度的关系

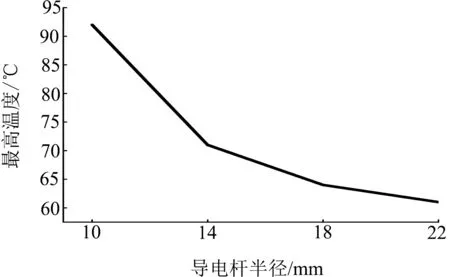

(4)导电杆的半径。动、静导电杆半径的变化将会直接影响到导电杆的电阻,进而影响温升。通过改变动、静导电杆的半径来探究其与温升特性的关系,仿真结果见图7。

图7 最高温升与动静导电杆半径的关系

3.2 触头结构优化

由温度场仿真结果分析得到优化方案:触头杯壁的厚度从2 mm增大至12 mm,同时减小支撑座外圈的直径以匹配触头杯座;触头片的厚度从3 mm增厚至4 mm,同时增大触头片圆角的半径至4 mm;触头杯座开槽螺旋线高度由20 mm减小为15 mm,即降低了触头杯座的螺旋开槽长度。优化后的模型见图8。

图8 优化模型

3.3 不同触头材料仿真分析

保持触头片材料CuCr50不变,使用优化后的仿真模型进行涡流场-温度场的仿真分析,仿真的结果见图9。

图9 触头材料为CuCr50优化模型的温升特性

将触头材料改为CuCr10,其电导率为4.6×107S/m、透磁率为0.999 991、热导率为342 W/(m·K)[14]。其他材料属性不变,再对优化后的仿真模型进行涡流场-温度场的仿真分析,分析结果见图10。

图10 触头材料为CuCr10优化模型的温升特性

通过比较上述两种材料仿真后的温升特性可知,由于CuCr10的电导率远大于CuCr50,所以当触头片材料采用CuCr10时,其温升远低于触头片材料为CuCr50时的温升。对此优化模型继续采用CuCr10合金作为触头片,在其他条件不变的情况下施加5 000 A额定电流进行仿真。由此可知当触头片材料采用CuCr10时,能承受的电流更大。

4 结论

(1)真空灭弧室的最高温升随触头片接触直径的增大而下降,但是过大的接触压力可能会导致机械结构的损坏,因此设置仿真的接触直径不宜过大。

(2)真空灭弧室的温升会受触头杯壁厚度的影响,从仿真结果可以看出最高温度随杯壁厚度的增大而减小,厚度在10~12mm的变化过程中最高温升的下降趋势比较明显。

(3)真空灭弧室的温升也会受杯壁螺旋开槽长度的影响,从仿真结果可以看出最高温度随触头杯座开槽高度的增大而增大,高度在15.0~17.5 mm的变化过程中最高温升的上升趋势最为显。

(4)动、静导电杆半径的变化将会直接影响到导电杆的电阻,进而影响温升。但从仿真结果可知导电杆的半径太大对降低温升的作用不大,并且过大的直径还会增大整体机构的负荷。

(5)触头片材料也会影响真空灭弧室的温升,将触头片材料由CuCr50改为CuCr10,由于CuCr10的电导率远大于CuCr50,仿真结果表明触头片材料为CuCr10时温升远低于触头片材料为CuCr50时的温升。