煤化工行业土壤污染途径及防治措施浅析

范垂斌

(鞍山市生态环境事务服务中心,辽宁鞍山 114000)

1 引言

煤化工行业企业多与长链条钢铁联合企业伴存,高炉炼铁需要焦炭,而焦炭的生产过程中伴生副产品煤气,对煤气净化则产出副产品煤焦油,再以煤焦油为原料,经蒸馏和洗涤等生产过程,便生产出蒽油、轻油、洗油、沥青、工业萘和粗酚等煤化工产品,是生产医药、染料、化肥等行业的基础化工原料。同时,这些煤化工产品均属于危险化学品,储运及生产过程中极易散失到环境中,如防控不当,会使这些有害物质转移到土壤中,在土壤中积聚到一定的浓度后,将导致土壤退化和地下水污染,尤其是一旦出现突发环境事故,对土壤和地下水的污染后果非常严重,因此,对煤化工行业企业采取有针对性的土壤污染防控措施意义重大。

2 煤化工行业的主要生产工艺

煤化工是指以煤炭为原料,经物理化学处理将煤炭转变为气态、液态和固态物质,而后再对这些物质进一步净化和提纯,生产加工出相应的化工原料和二次能源的生产活动。煤化工产业的发展,其主要是源于对煤炭的焦化和气化,其中,对煤炭的焦化是生产钢铁冶炼用的焦炭,伴生的气体粗煤气经净化后作为燃料供生产和生活使用。净化粗煤气以及对净化粗煤气产生物质的进一步加工,即为目前占比最多的煤化工行业内容,主要包括炼焦、粗煤气净化、煤焦油精制、物质提纯。

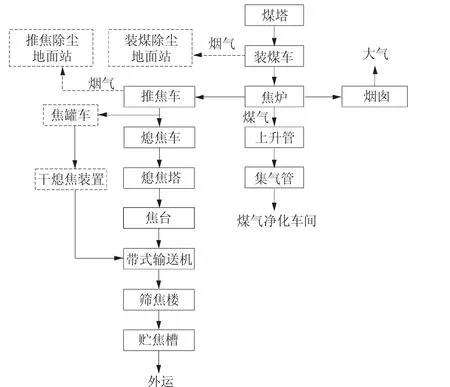

2.1 炼焦

炼焦是指煤炭经高温干馏后产生焦炭、荒煤气和煤焦油的工业生产过程,具体生产工艺如图1。

图1 炼焦生产工艺流程

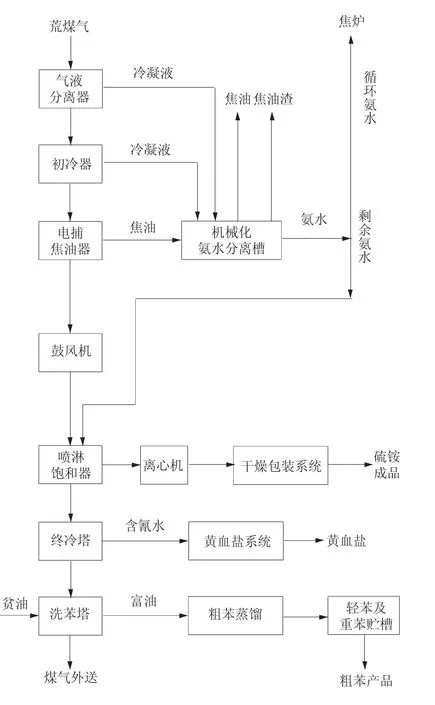

2.2 粗煤气净化

焦炉干馏煤炭产出焦炭的同时,将产出的荒煤气引出,进入初冷装置和电捕焦装置中,经冷却和电子捕获得到焦油和氨水的混合物,再对焦油和氨水的混合物做进一步的分离处理,分别得到氨水和煤焦油粗品。部分氨水送入焦炉脱硫得硫铵副产品,焦油回收外售或做进一步净化处理;脱硫后的煤气经贫油洗涤后,得粗苯产品,具体生产工艺如图2。

图2 粗煤气净化生产工艺流程

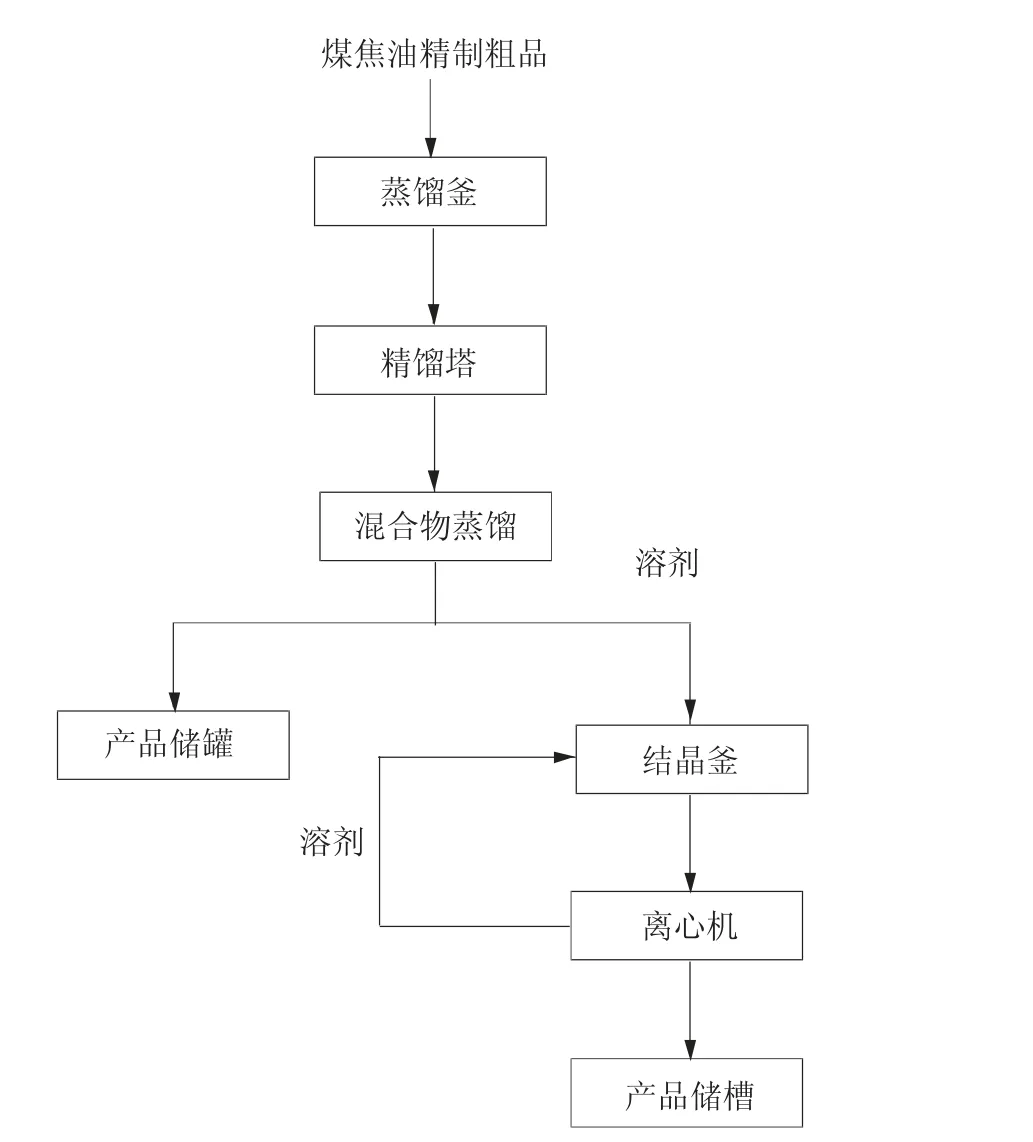

2.3 煤焦油精制

煤焦油精制就是以煤焦油粗品为原材料,再经过蒸馏分离、洗涤净化等工业生产步骤,制造出蒽油、轻油、洗油、沥青材料、工业萘和粗酚等物质,具体生产工艺如图3。

图3 煤焦油精制生产工艺流程

2.4 物质提纯

物质提纯是对煤焦油精制产品做进一步的物质提取和纯化,如用工业萘提取精萘,用粗酚提取苯酚、二甲酚、邻间对位甲酚,用蒽油提取精蒽、荧蒽、咔唑、芘、菲,从洗油中提取苊、芴、氧芴、甲基萘等物质,基本生产工艺如图4。

图4 物质提纯生产工艺流程

3 对土壤环境产生危害的物质、污染源及其危害途径

3.1 炼焦

炼焦用的主要原料为煤,产品主要为焦炭,而工业生产过程中的污染源主要是在炼焦过程和熄焦过程中产生的废气,废气的主要污染物质是苯并芘、烟尘颗粒物、二氧化硫、氮氧化物、氟化物、砷[1],由此判断炼焦中最可能产生土壤污染的有害物是苯并芘和砷,其主要危害的途径是通过大气的沉降。

3.2 粗煤气净化

粗煤气净化的主要原料是炼焦工艺中生成的煤气、洗苯用的贫油,产品主要为经脱苯净化后的净化煤气,副产物为煤焦油、焦油渣、氨水、硫铵、粗苯等,而整个生产过程中的污染源则主要是煤气洗涤过程中生成的废气和废水,废气的主要污染物为CO、H2S、苯系物、硫铵颗粒物、NH3、VOCs 有机废气,废水主要为蒸氨废水和地坪冲洗水,污染物主要为CODCr、挥发酚、氰化物、氨氮、石油类[2],据此判定粗煤气净化过程可能造成土壤污染的物质为氰化物、总石油烃、苯酚、煤焦油、煤焦油中苯系物、萘、蒽、茚、咔唑、菲、苯并蒽、荧蒽、喹啉、吡啶等物质,主要污染途径为地面漫流和垂直入渗以及少部分的大气沉降。

3.3 煤焦油精制

煤焦油精炼的主要原材料是煤焦油,产物有蒽油、轻油、改质沥青、粗酚、工业萘等,整个生产过程中的污染源主要是煤焦油精炼工艺中的废气和废水,废气污染物主要是工业萘粉尘颗粒物、VOCs 等,而废水主要是地面清洗所产生的工业废水,污染物主要是CODCr、挥发酚、氰化物、氨氮、石油类,据此判定煤焦油精制过程可能造成土壤污染的物质为氰化物、总石油烃、苯酚、煤焦油、煤焦油中苯系物、萘、蒽、茚、咔唑、菲、苯并蒽、荧蒽、喹啉、吡啶等物质,主要污染途径为地面漫流和垂直入渗以及少部分的大气沉降。

4 土壤污染防治措施

4.1 开展土壤污染隐患排查

按照《工矿用地土壤环境管理办法》,焦化、化工等行业企业属土地环境污染的重点监督管理单位,要进行土地环境污染隐患排查工作,这项工作的主要目的是通过识别企业内可能产生土壤污染的主要污染物、设施装置以及企业生产活动,并通过调查和检测等技术手段,对土壤环境污染的隐患及其风险级别作出评估,并依据调查结果和检测结果,实施相应的土壤环境污染防治、风险控制和土地恢复等保护措施,以防止或者减少企业生产活动中对土壤的环境污染。

对于煤化工企业,炼焦生产重点关注煤炭、焦炭的储存场地;焦炉、熄焦塔、除尘地面站等部位,识别土壤中苯并芘、砷等污染物质是否超标。粗煤气净化生产重点关注煤焦油、焦油渣、粗苯、硫铵等物料的储存场地;电捕焦装置、氨水分离槽、洗苯塔、终冷塔等生产场地,识别土壤中总石油烃、苯酚、煤焦油、苯系物、氰化物、苯并芘、萘、蒽等污染物质是否超标。煤焦油精制生产重点关注煤焦油、蒽油、洗油、粗酚、工业萘等物料的储存场地;焦油蒸馏、洗涤分离、混合物蒸馏等生产场地,识别土壤中总石油烃、苯酚、煤焦油、苯系物、氰化物、萘、蒽等污染物质是否超标。物质提纯生产重点关注粗酚、蒽油、工业萘等煤焦油精制粗品的储存场地;精蒽、荧蒽、咔唑、芘、菲,从洗油中提取苊、芴、氧芴、甲基萘等提纯物质的储存场地;蒸馏釜、精馏塔、结晶釜、离心机等生产场地,识别土壤中总石油烃、苯酚、煤焦油、苯系物、氰化物、萘、蒽等污染物质是否超标。

4.2 采取土壤污染预防措施

本着预防为主的土壤污染防治第一原则,针对经排查未产生土壤危害的煤化工生产企业,对其可能产生土壤危害风险的原材料贮存区域、生产作业区、原材料运输管道等部位,采用多级防渗抗泄漏、管道架空、强化生产作业管理、减少材料跑冒滴漏等方法,一旦出现事故情况,可提前进行防控,避免危害扩大和加剧,从根源上最大程度减少土壤环境污染危害。

4.3 采取风险管控措施

风险控制是针对企业用土地和周围土地生态环境进行的防治土壤污染的一种方法,用以对土壤污染产生的公共安全问题、环境危害问题加以管理,控制其造成土壤环境污染后果的行为。

针对经排查已产生一定土壤危害后果或潜在不利影响、经采取适当的控制措施后可消除对保护目标影响的煤化工生产企业地块,通常采取风险管控措施,避免土壤环境的进一步污染和对保护目标构成危害。主要适用于最终用途仍为工业企业用地的地块。风险管控具体包括工程控制技术、风险减缓技术、风险削减技术、长期监测与管控等。

4.3.1 工程控制技术

工程控制技术是指通过采用不同工程技术措施,控制污染物的转化和移动,截断污染源和受体间的暴露路径,从而实现减少土壤环境污染并保障相关人群健康的阻断污染物污染途径的技术措施。工程控制技术的方法成熟,投入相对较少,工程周期短,对于各种形式的土壤环境污染都有着很好的风险管控作用。

针对煤化工行业企业,工业场地污染迁移扩散的路径主要有地表转移和地下水转移,地表转移主要涉及污染物质的挥发、颗粒物的扬散、地表径流等;地下水转移主要是随着地下水流动而进行的。所以,目前常见的工程控制措施主要有水平阻挡和垂直阻断等方法。其中,水平阻挡是为了防止污染物的垂直入渗途径,垂直阻断则是为了防止污染物的水平扩散。

4.3.2 风险减缓技术

风险减缓技术在近年来取得了快速的进展,为土壤污染区域的风险控制提出了多种修复控制的替代方法。主要的风险减缓技术包括:

(1)渗透性反应墙(Permeable Reactive Barrier,PRB)。通过在底层装填可与污染物发生反应的填充物,拦截污染羽流,并利用反应的形式使污染物质转变为人类能够接触的形态,从而达到阻断土壤和地下水环境污染的目的。渗透性反应墙作为一项被动的技术手段,因为其具有环境干扰少以及运行过程中基本无能源消耗的优势,被大量运用在某些污染区域的风险管控。

(2)监测自然衰减方法。指在对现场进行深度了解的基础上,充分利用场地内所具有的自然降解规律,从而实现减少场地内污染物质暴露危害的目的。

(3)增强型监测自然衰减方法。利用人工干预的方法,提高物质的自然分解效果。如采用水利控制的方法,减少污染羽流的水平流迁移;利用对大气污染源的阻隔,减少天然降解的负载;利用气压泵增加自然衰减的能力效率。

4.3.3 风险削减技术

通过土地深翻技术、土壤稳定化技术和植被修复技术等科技措施的应用,一些土地中的污染物质得到降解、稳定和被植物吸收,从而削减对保护目标的风险。

4.3.4 长期监测与管控

长期监测与管控是指企业在对污染场地实施了部分防治行为(如阻隔、阻断等防控技术)后,用以评价这些技术手段能否实现预定要求的一些监控行为。对采取了风险管控措施的环境污染场所,污染物质尚未被彻底去除或是清除水平没有满足预期利用目标要求的,则必须进行长期监测,长期环境监测除了对防治后的场地土壤环境监测外,还涉及土壤数据回顾分析、再深入调查研究以及防治效果评价等许多工作。

4.4 采取土壤修复措施

土壤修复是指通过物理、化学或生物的手段,将土壤环境中的有害物质固定、迁移、吸收、分解或转移,使其浓度下降至可接受程度,并使有毒有害的物质转变为无毒化学物质的活动[3]。按照对于污染介质的扰动方式划分,污染场地治理修复可分为原位治理和异位治理。前者不将土壤挖出或抽出,原位直接处理;后者将污染土壤挖出或抽出后异位处理。而异位治理根据地点不同,可分为原地治理和异地治理。前者指污染土壤不出场,在场地上进行治理,而后者是将污染土壤挖出,送往有条件的地点进行治理。土壤修复常见技术包括稳定/固化等[4]。

对于煤化工企业,一旦发生土壤污染,需要修复的污染物主要为总石油烃、苯酚、煤焦油、苯系物、氰化物、苯并芘、萘、蒽等有机物质,适合的修复技术包括化学淋洗、气提、热处理、氧化/还原、生物修复等,各种技术综合分析如下:

(1)化学淋洗。指借助能促进土壤环境中污染物溶解或迁移作用的溶剂,通过水力压头推动清洗液,将其注入被污染土层中,然后再将包含污染物的液体从土层中抽提出来,进行分离和污水处理的技术。存在费用较高和淋洗液处理的二次污染问题。

(2)气提技术。指通过使用减少土层孔隙蒸汽压的物理化学手段,将土层中的污染物质转为气态形式逸出,从而加以去除的工艺技术。气提技术应用在地下含水层之上的包气带,多相浸提方法则主要应用于土壤包气带和地下水含水层交汇处。

(3)热处理。是利用热交换(包括直接或间接)方法,把土壤污染介质及其中所含的有机污染物质加热,升温至适当的工作温度(150~540 ℃),使其中所含的有机污染物质挥发或分离出来的工艺技术。按升温温度可分为低温热处理(土壤温度为150~315 ℃)和高温热处理(土壤温度为315~540 ℃)两种工艺技术。热处理的工艺应用于挥发性有机质、半挥发性有机物、杀虫剂、高沸点的氯代化合物等污染土壤的修复。热处理工艺效率较高,但相对成本也较高。

(4)化学氧化/修复工艺。是在污染土壤中加入氧化物质或还原物质,通过所加入物质的氧化还原作用,将土壤中的污染物质氧化或还原成无毒副作用或相对危害性较小的化学物质。该技术应用范围相对狭窄,处理费用高,且所使用的氧化还原物质有可能带来其他土壤危害。

(5)生物修复。是指通过细菌、植物和动物的吸收降解能力,将土壤、地下水中的危险物质分解、吸收或富集的生物工程工艺技术。根据污染土壤处置的地点不同,分原位和异位修复两大修复方式。生物修复技术适用于烃类及其衍生物,如汽油、柴油、乙醇、酮、乙醚等可生物降解有机物,但不适于解决持久性有机物质的土壤污染问题。生物修复技术具有成本低、操作简单、无二次污染、处理效果好等优点,但要求的条件比较严格。

5 煤化工行业企业土壤污染防治对策

上述分析表明,煤化工行业企业可能污染土壤的污染物以有机物为主,污染物产生环节包括物料存储与输送、生产工艺过程、污染物产排与治理设施等,污染途径有地面漫流、垂直入渗以及大气沉降。建议土壤污染防治对策如下:

(1)坚持以预防为主的工作原则,把防止土壤污染的内容融入企业每个岗位操作规程和管理体系中,并认真贯彻执行;同时按照《工矿用地土壤环境管理办法(试行)》等有关规定,开展土地隐患排查与监控管理等工作,对发现的问题及时处理。

(2)对于生产作业区等人员较密集区,采取地面硬化等水平阻隔措施,防止土壤中挥发性有机物污染对生产人员的伤害。

(3)对于物料贮存、输送、装卸、反应釜和蒸馏塔等作业区下部,设置接收池或沟槽,同时做好地面硬化和防渗漏处理,防止污染物渗入地下。

(4)对于地块地下水比较丰富或已经造成地下水环境污染的,可以在地下水上游的工业厂界附近建立阻隔墙,以防止土壤中的有害物质随地下水流淌迁移。

(5)对于土壤用途发生改变的煤化工企业原厂址,经调查检测已经造成污染的,采取热处理或生物修复等土壤修复措施,具体以技术经济论证为准。

6 结语

本文介绍了煤化工行业生产工艺、原辅材料和产排污节点,分析了该行业可能污染土壤的污染物和污染途径,提出了相应的污染防治措施与对策,为煤化工行业企业防治土壤污染提供了科学依据。