基于故障树理论的舰船海水管系腐蚀失效原因分析及应用

姚磊,唐小东,付云鹏,王贺远,武玉增

(中国船舶及海洋工程设计研究院,上海 200011)

海水管系在现代舰船推进装置冷却、消防损管安全等方面有着广泛而重要的应用[1]。由于海水是一种天然腐蚀剂,而海水管系在舰船上所处环境通常又较为恶劣,国内外舰船海水管系腐蚀故障频发[2],其原因分析与治理防护一直是困扰舰船工程设计人员的一大难题。长期以来,舰船防腐蚀行业陆续产生了一些针对性的理论方法和工程手段,但部分方法受限于专业性较强,或者对分析、测试要求较高,始终未能在工程中得到大规模推广应用。不少工程实践中甚至仍然在采用“试错法”来分析、解决海水管路腐蚀问题,不仅偶然性强、治理成本高、效率低下,严重的还会影响舰船在航率和使命任务执行[3]。

故障树分析(Fault Tree Analysis,FTA)是一种用于帮助判断故障事件发生的原因、模式以及概率的方法,近年来大量应用于机械、电力、石油、化工等行业的安全性设计、风险识别、事故调查等环节[4],被广泛证明是一种有效的分析手段。故障树本质上是一种事物间的逻辑因果关系图,其基本构图元素是事件和逻辑门,逻辑门将各类事件联系起来,通过图形化演绎来反映故障发生的可能原因或其组合[5]。以下通过某型船海水管系穿孔失效故障解决实例,介绍故障树分析法在舰船海水管系腐蚀治理方面的具体应用。

1 基本情况

1.1 故障概况

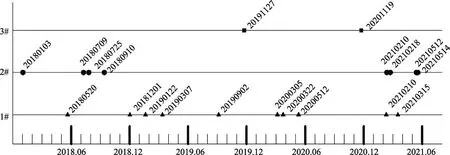

某型船陆续建造3 艘,从2018 年1 月至2021 年6 月,3 艘船累计发生20 次辅机舱板式冷却器海水进出口管路穿孔漏水故障。其中,1#船发生10 次,2#船发生8 次,3#船发生2 次。各船穿孔漏水情况统计如图1 所示(注:2#船在2019—2020 年处于在厂等级修理阶段,期间板式冷却器未使用)。

图1 某型船辅机舱板冷海水管穿孔漏水故障统计Fig.1 Leakage fault statistics of seawater pipes of the plate cooler for a ship

1.2 故障管段形貌

根据现场勘验情况,该型船板冷海水进出口故障管段状态主要表现为B10 直管与翻边短管焊缝附近发生穿孔、沙眼、锈穿,最大穿孔尺寸约 30 mm×10 mm。穿孔大致沿管路焊缝周向分布,其附近管路的管壁呈纸样状减薄。管路内部及翻边短管端面可见铜绿物质,管路其他部位状态基本良好,阀门、附件等未见异常。整体来看,故障管段穿孔部位呈现比较明显的局部腐蚀特征。现场勘验主要情况如图2 和图3 所示。

图2 穿孔管段内部形貌Fig.2 Internal morphology of the perforated pipe section

图3 穿孔管段外部形貌Fig.3 External morphology of the perforated pipe section

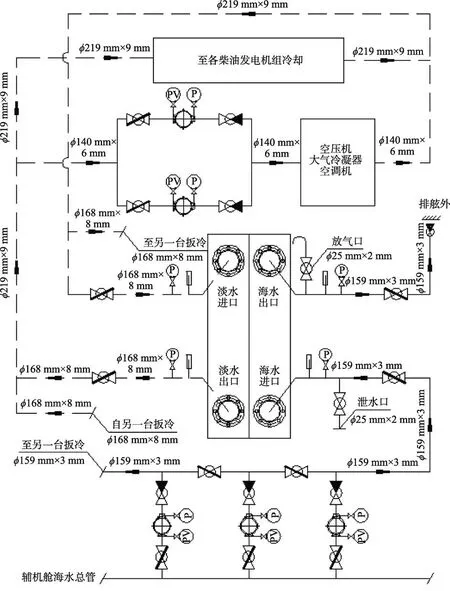

1.3 中央冷却水系统设计概况

该型船辅机中央冷却系统由开式海水系统(管路为B10)和闭式低温淡水系统(管路为无缝钢管)组成,系统原理与常规中冷系统基本一致,如图4 所示。中央冷却海水泵抽吸辅机舱海水总管内的海水,海水在集中板式冷却器中与淡水进行热交换,对淡水进行冷却后,直接排出舷外。经板式冷却器冷却后的低温淡水对辅机舱柴油发电机组等用户进行冷却,然后回到板式冷却器的进口总管上[6]。

图4 辅机中冷系统原理Fig.4 Schematic diagram of central-cooling system for auxiliary engine

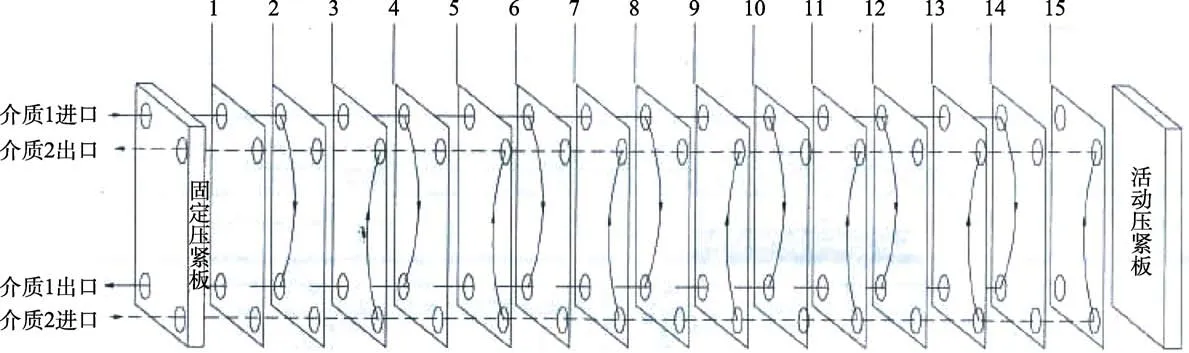

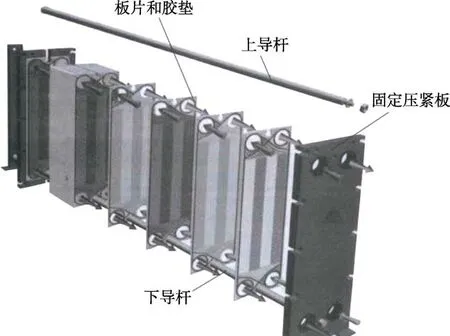

1.4 板式冷却器工作原理

该型船板式冷却器是由许多冲压带波纹槽的钛合金换热板片按一定间隔排布,并用夹紧螺柱压紧而成的热交换设备。冷却器板片角上的孔构成了连续的通道,介质从入口进入通道,并被分配到换热板片之间的流道内。板片四周通过密封垫片密封,每张板片都有密封垫片,板片与板片之间的位置是交替放置。2 种介质分别进入各自通道,由板片隔开,2 种介质在通道内逆流流动,热介质将热能传递给板片,板片又将热能传递给另一侧的冷介质,从而达到热介质被冷却、温度降低,而冷介质被加热、温度升高的目的[7]。该船辅机板式冷却器工作原理如图5 所示,其中介质1为低温淡水,介质2 为海水,两者通过板片发生热交换。

图5 板式冷却器工作原理Fig.5 Working schematic diagram of plate cooler

2 故障原因定位

2.1 故障树分析

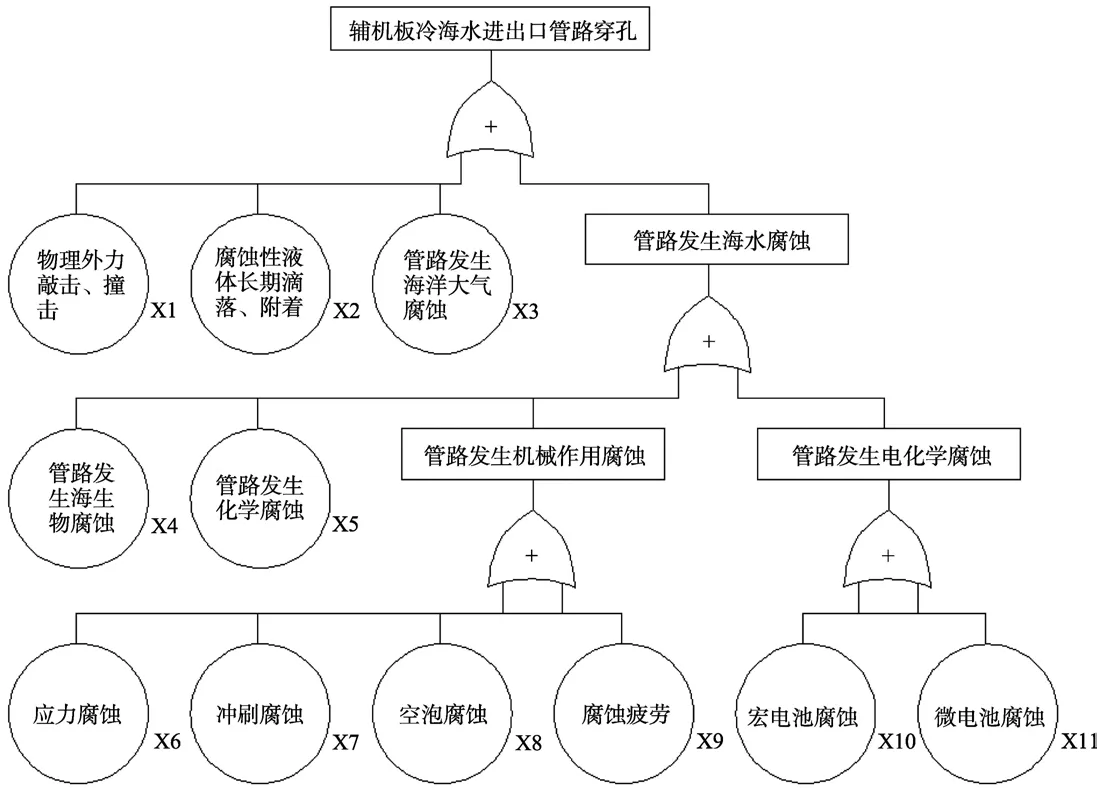

参考故障树基本理论,对该型船辅机板冷海水进出口管路穿孔进行故障树分析,共计4 个层次11 个底事件,如图6 所示。

图6 辅机板冷海水进出口管路穿孔失效故障树Fig.6 Fault tree model for perforation failure of pipeline at seawater inlet and outlet of plate cooler

针对故障树各类底事件,具体分析如下:

1)对于底事件X1 物理外力作用,故障管路状态与敲击、撞击类外力作用不符,底事件X1 可排除。

2)对于底事件X2 腐蚀性液体滴漏,经实船现场勘验并无相关情况,底事件X2 可排除。

3)对于底事件X3 大气腐蚀作用,通常是指金属材料在大气环境下,处于干湿交替过程中发生的腐蚀现象[8]。由于在管路外表面形成了微小的电解液膜,因此腐蚀会由外向内发生,而实船故障管路穿孔是由内向外发生,故底事件X3 可排除。

4)对于底事件X4 海生物腐蚀作用,由于辅机舱海底门均设置有防污措施[9],且故障管路拆解后也未明显发现宏观生物(如藤壶、牡蛎等)附着情况,故可排除;微观生物(如细菌、真菌等)覆盖于金属表面形成局部生物膜后,膜下环境与金属本体环境差异较大,可能造成金属孔蚀、缝隙腐蚀等各种腐蚀现象[10],但微生物附着生长有一定的环境需求,在流动和洁净海水管路中相对缺少成长所需淤泥环境[11],沉积附着可能性较小。考虑到该型船长期在海水较为清洁的海域执行任务,且用装强度大,因此判断微生物腐蚀亦不是故障主因。综合上述分析,底事件X4 可排除。

5)对于底事件X5 化学腐蚀作用,通常是指金属表面与介质直接发生纯粹的化学反应而引起的破坏,如金属的高温氧化等[12]。海水一般呈弱碱性,其对于B10 材质腐蚀性是冲刷腐蚀、电偶腐蚀等多种作用的耦合[13],而非直接化学反应,故底事件X5可排除。

6)对于底事件X6 应力腐蚀作用,主要是金属在初期局部保护膜被破坏或塑变产生电偶腐蚀后,在应力作用下,腐蚀处形成裂纹,并逐渐扩展直至被破坏金属彻底断裂。应力腐蚀通常发生于特定金属与特定输送介质的组合,如锅炉钢的碱脆、黄铜的氨脆等[14]。B10 管路输送海水的可靠性早已经多年实船验证,且本船故障管路形貌特征与裂纹状破坏特征不符,故底事件X6 可排除。

7)对于底事件X7 冲刷腐蚀作用,当海水流速超过某种材料允许的临界流速时,高流速海水会导致金属材料表面的保护膜冲刷脱落。此外,高速海水冲刷还可能在管路部分区域产生空泡、紊流等,同时大量供氧也使得氧的去极化作用明显,加剧电化学腐蚀[15]。该型船故障管路采用BFe10-1-1 铜镍合金(又称铁白铜,简称B10,常见化学成分见表1),其对管径超过88.9 mm 的 B10 管路建议海水流速一般不大于3.6 m/s[16],而本船中冷海水泵设计流量160 m3/h,管径为φ159 mm×3 mm,管内海水流速约2.4 m/s,远低于B10 管的允许流速,因此可判断底事件X6 不是本船辅机板冷海水进出口频繁腐蚀的主要原因。

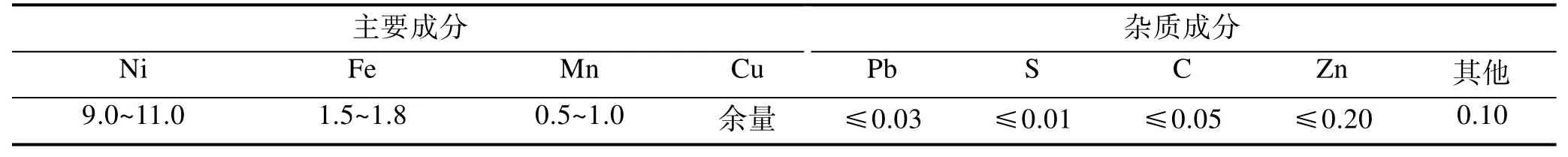

表1 B10 合金化学成分Tab.1 Chemical composition of B10 alloy%

8)对于底事件X8 空泡腐蚀作用,当流体与管路金属构件作高速相对运动时,在管路内表面局部区域产生负压,并伴随有气泡生成。当气泡在高压区破灭时,可能对管路内壁产生冲击作用[17]。其腐蚀主要特征是在管路内壁产生大量蜂窝状麻孔[18],该型船管路腐蚀形貌与此特征不符。再考虑到故障管路海水流速尚在设计范围内,可判断空泡腐蚀不是本船辅机板冷海水进出口频繁腐蚀的主要原因,底事件X8 可排除。

9)对于底事件X9 腐蚀疲劳作用,一般是金属在承受外部交变应力与内部介质腐蚀共同作用下的破坏,其破坏处通常以龟裂纹的形态发展[19]。本船故障管路使用环境并无明显交变应力作用,且故障形态与龟裂纹不符,故底事件X9 可排除。

10)对于底事件X10 宏电池腐蚀作用,当几种不同的金属材料位于电解质溶液中时,会有电流从电位较低的金属流向溶液,再经过溶液流向电位较高的金属。在这种电极反应过程中,阳极材料从固体的金属状态将变成溶液中带正电荷的离子状态而造成腐蚀[20]。本船故障管路环境中海水过流部件包括B10管、涂塑钢管、钛合金板片等不同材质金属,如果电绝缘措施不到位,则电介质、电位差、电连接三要素完备,极有可能发生宏电池腐蚀,因此底事件X10是本船辅机板冷海水进出口频繁腐蚀的可能原因。

11)对于底事件X11 微电池腐蚀作用,B10 管由于内表面保护膜状况不一、元素差异等有可能产生上述微电池腐蚀,但横向比较同系统其他B10 管路部位,状况基本良好,而故障管路腐蚀情况严重且频繁,明显具有独特性,因此判断微电池腐蚀不是所述故障的主要原因,底事件X11 可排除。

2.2 问题定位

海水管路腐蚀问题多种多样,腐蚀原因也各不相同,有时在腐蚀过程中某项因素单独发挥作用,但大部分情况下腐蚀是由多种因素联合作用的结果,其中某1 项或多项因素为主因,其余因素为辅因。根据上文故障树解剖分析,对引起该事件的全部底事件逐一进行排查,该型船辅机板冷海水进出口管路锈穿故障问题定位为:B10 管路与系统中异种金属连接后发生宏电池腐蚀,且B10 作为电池中的阳极被腐蚀直至锈穿,管路漏水。其他如焊缝附近紊流、管路海水沉积、管路对中不到位等也可能一定程度造成辅机板冷海水进出口管路腐蚀,但结合本船同环境、同材质的其他管路部位腐蚀情况分析,上述原因不是该型船故障的主要原因。

3 故障机理分析

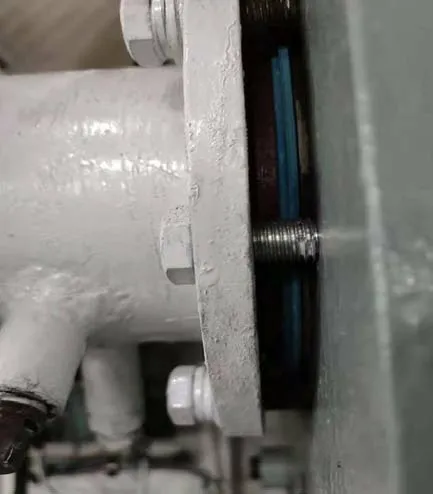

根据实船勘验情况,故障管路B10 短管翻边与钢质松套法兰直接接触,未按设计要求做任何电绝缘隔离措施,钢质松套法兰与冷却器法兰亦经螺钉直接连接,未做电绝缘隔离,如图7 和图8 所示。对于板式冷却器来说,其固定压紧板与上下导杆直接固定,钛合金板片也通过卡口与上、下导杆直接相连,即板式冷却器的碳钢固定压紧板、上下导杆以及钛合金换热板均是偶接的,如图9 所示。

图7 海水进口处连接情况Fig.7 Connection of seawater inlet

图8 海水出口处连接情况Fig.8 Connection of seawater outlet

图9 板式冷却器结构Fig.9 Structure of plate cooler

综合上述分析可知,B10 管通过松套法兰–钢质螺钉–板冷碳钢固定压紧板(海水过流部位涂塑)–板冷上下导杆这一电通路与冷却器钛板发生偶接,在海水环境下将发生异种金属宏电池腐蚀。在这一过程中,电位较负的B10 管失去电子,发生氧化反应,成为反应阳极,将由固体的金属状态转变为海水溶液中的离子状态,并不断地遭受腐蚀破坏。电位较正的钛合金板片则发生还原反应,成为反应阴极,其腐蚀速度得到减缓[21]。此外,相对于钛板这个大阴极(长约1 900 mm,宽约650 mm,83 片)来说,B10 管是小阳极(DN150,长度约200 mm),阴阳极面积比大,电流在阳极上较为集中,同时阴极极化效应不明显,导致宏电池腐蚀速率较高[22]。这是辅机板冷海水进出口管路锈穿故障问题的主要原因。

对于B10 翻边与短管焊接处这个小环境来说,由于焊接工艺不规范、未合理选择焊条等可能原因,这个小环境中也会存在着相对阴阳极。钝化膜相对完好、Ni 元素较为丰富部位是小环境中的相对阴极,钝化膜被破坏或Ni 元素含量较低部位是小环境中的相对阳极。具体来说,焊缝本身由于焊条富镍成为阴极,附近热影响区由于高温氧化(尤其在无氩气保护的情况下)贫镍或保护膜受到破坏成为阳极。在上文所述的宏电池中,B10 管翻边焊缝、仪表管开口焊缝附近的阳极区是最薄弱部位,优先失去电子被腐蚀,这是锈穿部位频发于焊缝附近的具体原因。

4 故障原理复现

考虑到进行所述腐蚀故障实际复现的时间成本和可操作性问题,采用原理复现的方式,即通过实测辅机板冷海水进出口B10 管路与钛板的绝缘情况,检测2 种材质是否发生了偶接。如证实B10 与钛合金发生了偶接,则基于舰船海水管路防腐蚀研究领域已有的各项电偶腐蚀基础理论和试验数据等,可认为异种金属宏电池腐蚀必然发生。

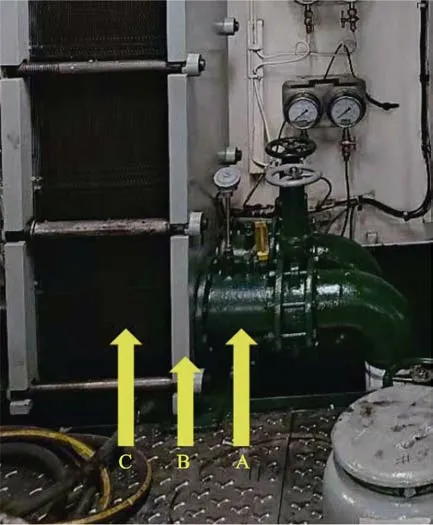

具体委托该型船轮机部门任选一台辅机板冷海水进口管路区域进行绝缘电阻测量,测试所用仪器为UNI-T UT501A 绝缘电阻测试仪(量程为0.00~99.9 MΩ 档,精度为3%+5)。测量时,选取测点均为海水过流部件,包括B10 短管(A)、冷却器固定压紧板(B)、钛板(C),如图10 所示。接线前,将金属材料局部底漆、面漆刮除。实测结果显示,被测区域B10 管–压紧板、压紧板–钛板以及B10 管–钛板之间的绝缘电阻均为0.00 MΩ。

图10 绝缘电阻及电压降测点分布Fig.10 Insulation resistance and voltage drop measuring points distribution

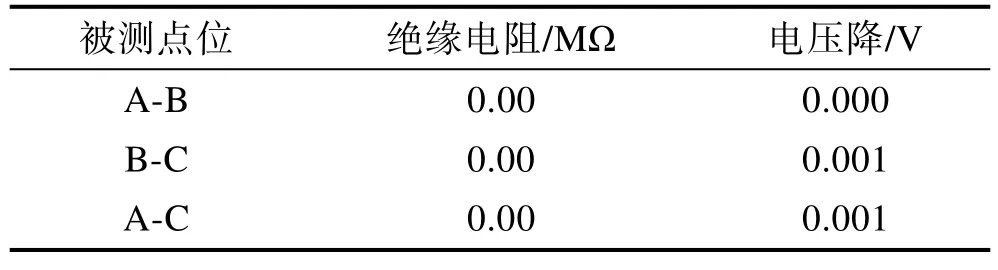

根据船东海水管系电绝缘相关技术要求,干燥管系电绝缘状态测量宜采用电阻法,充满海水或有海水残留的管系电绝缘状态测量应采用电压法或电流法[23]。考虑到被测管段内可能有残水未放干,为确保测试结果准确、可靠,采用电压法对被测海水管段绝缘情况进行了再次测量。测试所用仪器为FLUKE F18B+数字万用表(量程为0~4.000 V 档,精度为0.5%+3),测点分布与图10 相同。实测结果(见表2)显示,被测区域B10 管–压紧板的压降为0.000 V,压紧板–钛板以及B10 管–钛板之间的压降均为0.001 V。

表2 各点间绝缘电阻及电压降实测值Tab.2 Measured insulation resistance and voltage drop

根据船东海水管系电绝缘相关技术要求的规定,干燥海水管路绝缘电阻小于1 000 Ω、潮湿海水管路电压降小于5 mV,则认为电绝缘失效。上述测试结果表明,该型船辅机舱集中板式冷却器进出口B10管与钛板电绝缘失效,并发生了偶接。基于舰船海水管路防腐蚀研究领域已有的各项电偶腐蚀基础理论和试验数据等,可推断B10 管路与钛板在海水中将发生宏电池腐蚀,且B10 管作为宏电池中的阳极被腐蚀。

5 治理改进

根据上述故障原因分析定位以及故障原理复现情况,结合行业内相关单位和工程技术人员多年来对舰船海水管路腐蚀治理的工作成果和经验,对该型船辅机舱集中板式冷却器海水进出口管路提出了以下整改措施:

1)一般性措施。B10 翻边管严格采用与管路材质同厂家、同材质的合格产品。焊接遵守B10 管路焊接工艺,包括采用专用焊条、99.9%氩气保护、多道焊工艺等,焊后对管内焊渣等突出物进行打磨处理[24]。此外,在冷却器进出口管附近设置显著标牌,提醒船东使用前先对管路放气,长时间不用时将管路残水放干。

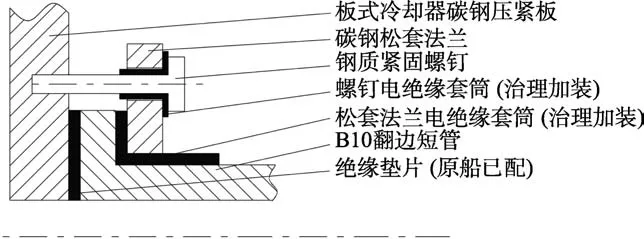

2)针对性措施。在松套法兰与B10 翻边之间,以及松套法兰螺孔与螺钉之间加装非金属绝缘套筒[25],将B10 管与松套法兰、板式冷却器进行电绝缘,其典型示意如图11 所示。

图11 电绝缘措施Fig.11 Schematic diagram of electrical insulation measures

截至2022 年7 月,上述整改措施实施完毕已超过10 个月,期间该型船反馈辅机中冷器使用正常,海水进出口管路未再发生此前腐蚀、穿孔、漏水现象。

6 结论

本文通过某型船辅机板冷进出口海水管穿孔漏水问题的分析处理,得到如下主要结论。

1)故障树分析法可在海水管路腐蚀故障发生后协助工程技术人员进行初步故障原因分析和判断,尤其是在现场缺少专业检测、分析仪器的情况下。

2)故障树分析法定位到故障原因或将故障原因缩小至一定范围后,需要进一步通过相应的故障复现手段进行验证,这是确保分析过程和成果结论科学性、完整性和正确性的必要步骤。

3)根据最终故障分析结论提出的整改措施,由于针对性强,有的放矢,可以取得较好的故障治理效果。

以上分析方法和应用案例可为其他舰船分析、解决海水管路腐蚀问题提供借鉴。