含缺陷车辆转向桥前梁部件极限承载规律研究

龚小康,李翔宇,田占东

(国防科技大学 理学院,长沙 410073)

轮式轻装甲车辆在战场上常遇到多种武器的打击,特别是轻武器和破片战斗部。这些武器对车辆目标的毁伤元主要是高速破片[1]。高速运动的破片在撞击到车辆时,会对车辆部件进行侵彻作用,从而造成部件一定程度的破坏。当车辆转向桥前梁部件受到高速运动的破片侵彻作用时,破片会在转向桥前梁产生一定深度和直径的孔洞缺陷。该缺陷的存在会使转向桥前梁的极限承载能力降低,甚至使前梁在车辆运动过程中断裂,从而影响车辆的运动性能。因此,前梁受到破片侵彻后,确定其结构破坏情况和极限承载能力的变化规律非常重要。

国内外有很多学者针对不同工作环境下转向桥前梁的断裂失效和相关性能进行了研究。郑钢[2]分析了转向桥前梁在动载工况、制动工况、侧滑工况的受力情况,并建立了工字形前梁的三维实体模型。宗志斌等[3]建立了汽车转向桥前梁的有限元模型,进行了垂向载荷下的静力分析,得到了前梁上的应力分布。尹秉升等[4]建立了以实体单元组成的转向桥体的有限元模型,并进行了叉车在不同工况载荷下转向桥体的静态分析,得到了应力分布图和变形图。章文誉等[5]根据某叉车转向桥断裂的反馈进行了分析,建立了转向桥限位块冲击工况的力学模型。聂四军等[6]在对转向桥机构进行运动学和静力学分析的基础上,建立了相应的数学模型。易足希[7]建立了铣刨机转向桥传动总成三维几何模型,联合UG、ANSYS 和ADAMS建立了刚柔耦合动力学虚拟样机模型,并仿真得到了各零部件上的动力学特性。于河山等[8]基于虚拟样机技术,利用ADAMS 对叉车转向桥进行了多体动力学仿真分析,获得了转向桥桥体所受载荷随时间的变化规律。王东华[9]仿真分析了转向桥壳结构的有限元模型在无约束及载荷条件状态下的固有频率,并且得到了其固有频率下对应的结构振型图。黄李丽等[10]运用ANSYS 软件对叉车转向桥体进行了模态分析与谱分析,得到了转向桥体的固有频率及其在随机振动下的响应曲线。沈晓雯等[11]采用 FORTRAN 语言与ANSYSAPDL 等语言相结合,开发了叉车转向桥零部件的三维有限元分析系统ZXQFEM1。喻超[12]建立了四轴车辆的线性2DOF 数学模型,并基于四轮转向经典控制方法,对车辆的响应特性进行了分析。黄康等[13]在自行研制的液压激振试验台上进行了试验,提出疲劳破坏是汽车转向桥实际工作中主要存在的一个问题。李戈操等[14]针对某型铸造转向桥的断裂性故障,应用了仿真应力分析和应变试验分析,结果表明,转向桥局部结构应力集中所致的过大应力是该转向桥断裂的主要原因。张敏等[15]应用ANSYS Workbench软件的Fatigue Tool 工具,对前梁进行了有限元分析,确定了前梁易发生疲劳失效的危险区域。吴小峰等[16]应用应变试验和OptiStruct 应力分析,确定了某型铸造转向桥的断裂性故障是因转向桥局部结构应力集中所致的过大应力造成的。Topac 等[17]对失效的消防车辆转向桥进行了有限元分析,得到转向桥失效原因是桥体上存在临界应力集中区域,同时还基于DOERSM 方法,考虑了外力加载类型和结构稳定性,优化了转向桥模型。Figueiredo 等[18]对断裂的重型叉车转向桥进行了力学性能测试和缩比实验,结果表明,其结构失效的主要原因是存在裂纹。Shah 等[19]研究表明,变幅载荷导致的疲劳损伤是车辆许多部件的主要失效模式,并采用Palmgren-Miner 线性损伤法对变幅载荷作用下转向桥的疲劳寿命进行了预测。

目前对于转向桥的研究多在于材料失效和相关力学性能等方面,而对于其结构受损对承载能力的影响规律的研究鲜有报道。为了研究转向桥前梁结构上缺陷对转向桥极限承载能力的影响规律,本文将基于LS-DYNA 软件对高速破片侵彻转向桥前梁的过程进行数值模拟,通过在前梁上不同位置预制一定尺寸缺陷的方法,研究缺陷对转向桥前梁极限承载能力的影响规律。

1 破片侵彻转向桥前梁数值模拟

1.1 转向桥前梁结构

车辆车桥通过悬架与车架(或承载式车身)相连接,其两端安装车轮。车桥的作用是承受车辆的载荷,维持车辆在道路上的正常行驶。后驱车辆前方车桥常采用转向桥,转向桥可分为断开式转向桥和非断开式转向桥。某类型轻装甲车辆一般采用非断开式转向桥,整体结构组成如图1 所示[20]。

图1 转向桥结构组成Fig.1 Composition of steering axle structure

转向桥前梁常采用工字形结构,其在车辆静止或匀速运动时,主要承受车轮与钢板弹簧底座对其的垂直力与弯矩。此时转向桥前梁所受垂直力和弯矩的分布如图2 所示。其中,Fa1和Fa2为车轮对前梁的支撑力,Fb1和Fb2为弹簧底座对前梁的压力,M1和M2是前梁上与弹簧底座接触处的弯矩。从弯矩分布图可以看出,2 个弹簧底座之间的弯矩保持不变,车轮支撑点到弹簧之间弯矩线性增加。

图2 前梁受垂直力与弯矩分布Fig.2 Vertical force and bending moment distribution diagram of front beam: a) front beam subjected to vertical force;b)bending moment distribution on front beam

选定某一装甲车辆为研究对象,其部分性能参数见表1[21]。车辆最大总质量为13 000 kg,其中前轴负荷为6 500 kg。该车辆静止或匀速行驶时,前梁上承受垂直方向力的大小约为6.37×104N。该装甲车辆转向桥前梁采用40Cr 钢,前梁简化后的结构尺寸如图3 所示。

图3 某型号车辆转向桥前梁结构尺寸(单位:mm)Fig.3 Structural dimensions of front beam of a vehicle steering axle(unit: mm): a) front view;b) I-section diagram

表1 某型号装甲车辆部分性能参数Tab.1 Some performance parameters of a certain type of armored vehicle

1.2 计算模型及参数

破片为直径 8 mm 的球形钨合金钢,采用Lagrange 八节点实体单元类型,网格尺寸为2 mm,划分为875 个单元,网格模型如图4 所示,材料参数见表2[22]。

图4 破片有限元模型Fig.4 FEM of fragment

表2 破片材料参数Tab.2 Parameters of fragment material

考虑冲击过程中前梁损伤区域在破片撞击点附近,为提高计算效率,将前梁网格局部加密,加密部分网格尺寸为2 mm,其他部分网格尺寸为6 mm,采用Lagrange 八节点实体单元类型,前梁网格模型如图5 所示。前梁整体采用随动硬化模型,材料参数见表3[23]。对前梁左右两端节点施加边界条件,限制X、Y方向位移。通过侵蚀单面接触实现破片与转向桥前梁侵彻接触定义。设定破片初始速度为1 400 m/s,沿X方向垂直入射。破片侵彻命中点设为前梁中间和上方位置。

图5 前梁有限元模型Fig.5 Front beam model diagram

表3 前梁和钢板弹簧底座材料参数Tab.3 Material parameters of front beam and leaf spring base

1.3 计算结果与分析

破片以一定初始速度从前方撞击转向桥前梁的中部和上端,两区域厚度分别为15、64 mm。破片撞击不同区域初始速度见表4。各工况破片的速度衰减曲线如图6 所示,可以看出,破片侵彻过程中速度衰减近似线性。由图6a 可以看出,破片以1 400 m/s 的初始速度撞击前梁中部区域时,侵彻过程中剩余速度降低为0 m/s,表示破片以1 400 m/s 的初始速度不能击穿前梁中部区域;破片以1 500 m/s 的初始速度撞击前梁中部区域时,侵彻过程结束后,剩余速度为49 m/s,表示破片以1 500 m/s 的初始速度可以击穿前梁中部区域。由此可知,破片击穿前梁中部区域的临界初始速度位于 1 400~1 500 m/s,破片以大于1 500 m/s 的初始速度撞击前梁中部区域时,可将前梁击穿。由图6b 可知,破片以1 800~2 600 m/s 的初始速度撞击前梁上端区域时,侵彻过程中剩余速度均降低为0 m/s,表示当破片初始速度低于2 600 m/s 时,不能击穿前梁上端区域。

图6 破片速度衰减曲线Fig.6 Fragmentvelocity decay curve: a) the fragment hits the midsection of the front beam;b) the fragment hits the upper area of the front beam

表4 破片初始速度Tab.4 Initial velocity of fragment

破片以1 500 m/s 的速度撞击前梁中部区域的过程如图7 所示。图7a 是破片刚刚接触前梁时刻,可以看出,破片高速撞击前梁,在前梁内部形成冲击波,并逐步向四周传播。图7d 是破片离开前梁时刻,此时可以得到破片侵彻前梁弹道轨迹,如图8 所示。破片侵彻前梁过程中,破片在前梁部件命中处穿透前梁,形成通孔,孔径为10~11 mm。因此,可通过在前梁不同位置处预制一定直径的孔洞缺陷,来模拟前梁的不同位置遭受破片打击结果。

图7 破片撞击过程Fig.7 Fragment impact process

图8 破片侵彻弹道Fig.8 Fragment penetration trajectory

2 含缺陷前梁极限承载模拟分析

2.1 计算模型与参数

基于图5 的计算模型,为了研究破片从正面击穿前梁不同区域后,前梁极限承载能力的变化规律。在前梁不同位置预制圆形通孔作为初始缺陷,建立含缺陷的前梁有限元模型。模型整体采用Lagrange 八节点实体单元类型,前梁上网格尺寸为5 mm。钢板弹簧底座尺寸为80 mm×80 mm×50 mm,其整体也采用Lagrange 八节点实体单元类型,钢板弹簧底座上网格尺寸为5 mm。将钢板弹簧底座与转向桥前梁进行共节点,建立的有限元网格模型如图9 所示。

图9 钢板弹簧底座与转向桥前梁网格模型Fig.9 Leaf spring base and steering axle-beam mesh model

前梁整体采用随动硬化模型,材料参数见表3。对前梁左右两端下侧角落部分节点施加边界条件,限制其在X、Y轴的轴向位移。钢板弹簧底座设定为刚体,材料参数见表3[24]。对钢板弹簧底座整体施加边界运动条件,使其以1 mm/s 的速度匀速向Y轴负方向运动。

2.2 缺陷位置设计

设计预制孔洞缺陷的位置,通过比较缺陷位于不同位置时前梁能承受的垂直方向极限承载力Fmax,可得到前梁极限承载能力的变化情况。将前梁最下方中间处设为系统原点位置,分别在前梁上端、下端、中间处预制圆孔缺陷。圆孔直径为10 mm,圆孔间水平方向间隔为50 mm,各圆孔缺陷位置如图10 所示。

图10 不同圆孔缺陷工况汇总Fig.10 Conditions of different circular hole defects

2.3 缺陷位置对极限承载能力的影响

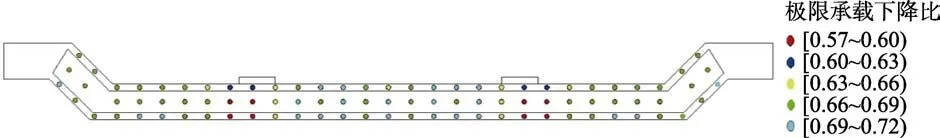

弹簧底座向下运动时,会使前梁产生向下的变形。前梁抵抗该变形时,会对弹簧底座产生与弹簧底座运动方向相反的作用力。当前梁整体产生塑性变形时,该作用力达到最大值。此时,该最大值为对应工况下前梁垂直方向的极限承载力。定义极限承载下降比F为存在缺陷时极限承载力F1与前梁在正常无缺陷时能承受的最大垂直力Fmax的比值。计算得到前梁在不同位置处存在1 cm 直径的孔洞缺陷时,其对应的极限承载下降比分布如图11 所示。

由图11 可看出,当缺陷位于2 个弹簧底座下方区域时,前梁极限承载能力下降程度最大,约降低为无缺陷时极限承载能力的60%;当缺陷位于前梁其他位置时,极限承载能力约降低为无缺陷时极限承载能力的70%。定义2 个弹簧底座正下方区域为易损区,其他区域为非易损区。观察前梁断裂过程,当圆孔缺陷位于非易损区时,前梁断裂处总是位于易损区;当圆孔缺陷位于易损区时,前梁断裂处裂纹总会经过圆孔缺陷。

图11 前梁极限承载下降比分布Fig.11 Distribution diagram of decline ratio of the ultimate bearing capacity of the front beam

2.4 缺陷尺寸对极限承载能力的影响

为了得到前梁在车辆自身重力作用下断裂的极限圆孔缺陷尺寸,在易损区预制不同直径圆孔缺陷,并计算对应前梁的极限承载能力。圆孔直径以5 mm为差值,从5 mm 逐渐扩大至70 mm,共取14 个工况,工况编号对应的圆孔直径分别为5、10、15、20、25、30、35、40、45、50、55、60、65、70 mm。计算得到前梁极限承载能力结果及相应拟合曲线如图12 所示。

图12 易损区存在不同直径圆孔缺陷时前梁的极限承载能力Fig.12 Ultimate bearing capacity of the front beam when there are circular holes with different diameters in the vulnerable area

从图12 可以看出,当前梁易损区圆孔缺陷直径增大时,前梁极限承载能力随之下降。根据图中A点坐标,当表1 中车辆转向桥前梁易损区圆孔缺陷直径尺寸达到或大于1.8 cm 时,前梁极限承载能力会小于其所需承载车辆重力。此时,前梁会在车辆自身重力作用下而发生塑性屈服。

3 结论

1)对于直径为1 cm 的圆孔缺陷,当位于非易损区时,前梁达到极限承载时在易损区发生断裂,其极限承载能力约为无缺陷时的70%;位于易损区时,前梁达到极限承载时裂纹会经过圆孔,其极限承载能力约为无缺陷时的60%。

2)某型号车辆前梁上易损区圆孔缺陷直径尺寸达到1.8 cm 时,其前梁会在车辆自身重力的作用下发生塑性屈服。