湿法炼锌溶液中锗的富集与回收研究进展

李存兄,顾智辉,李倡纹,刘 强,王国栋,张兆闫,张耀阳

(昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

0 引 言

锗是卫星、新能源、5G光纤、红外光学等中国战略新兴产业发展的保障性资源[1].随着高新技术发展,锗消费量剧增,其战略地位更加突显[2].锗没有独立矿床,铅锌矿中锗资源占其总储量的70%,因此,主要从湿法炼锌过程溶液中富集回收锗[3-4]

目前,工业应用于湿法炼锌溶液中锗的富集回收的主要方法包括单宁沉淀、溶剂萃取、液膜法、离子交换树脂等.工业化应用最为广泛的单宁沉锗技术虽有操作简单、技术成熟、沉锗效率高等优势,但也存在单宁消耗量大、成本高、无法循环利用的弊端[5-8].溶剂萃取法依靠萃取剂与金属离子结合能力的差异,可实现锗的选择性分离,经过长时期的发展沉淀,萃取剂种类繁多,可满足各类工业生产需求,溶剂萃取技术也因设备简单可连续化生产、萃取剂重复使用的优势越来越受重视,特别是复合萃取体系的构建,通过协同萃取等利用不同萃取剂的特性取长补短的方式可进一步提高萃取效率及稳定性[9].液膜法与溶剂萃取相似,具备较强的选择性且分离富集效果显著,但传统液膜法制乳破乳过程冗杂、稳定性不易控制,随着中空纤维膜、大块液膜、支撑液膜等方法的运用,其发展潜力巨大.离子交换树脂同样具备选择性强、分离系数高的特点,但具有反应时间长、树脂负载量小等缺点,有逐渐被溶剂萃取及液膜法取代的趋势.同时,湿法炼锌具有含锗溶液成分复杂、树脂易中毒的特点限制了其使用范围[10-12].

湿法炼锌过程锗回收的关键在于锗与杂质金属的选择性分离和高效富集,因此,开发新型锗回收工艺,提高锗的分离富集效果具有重要意义.本文全面综述了单宁沉锗、溶剂萃取、液膜法、离子交换树脂4类技术分离富集锗的反应机理、工艺特点、研究进展及未来发展趋势,为湿法炼锌含锗溶液锗的高效回收和产业发展注入动力.

1 锗在溶液中的存在形态

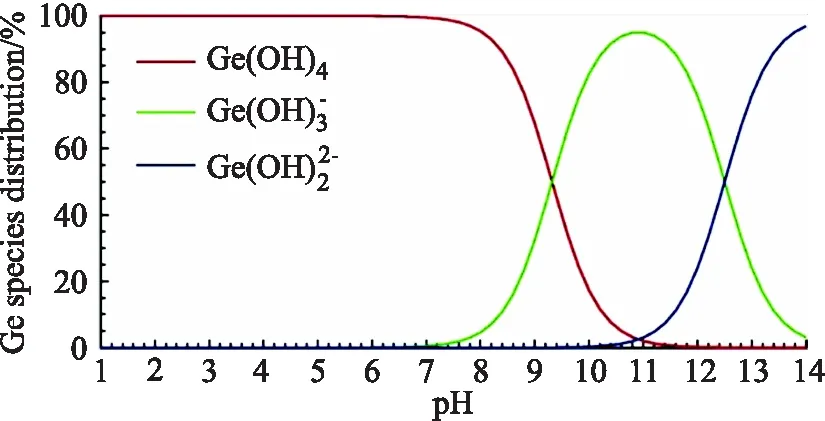

图1 锗在不同pH下的分布状态Fig.1 Germanium species distribution at various pH

有研究[16]利用X射线吸收光谱和拉曼光谱分析方法研究了锗在溶液中的存在形态,发现在pH=1~10的溶液中Ge的第一配位层中有4个O,第二配位层中没有Ge,表明在该pH范围内 Ge(OH)4是主要存在形态,进一步表明随着pH的增大,锗的存在形态会随着Ge(OH)4的解离发生变化.

综上述所,锗在酸性溶液中主要以阳离子和Ge(OH)4的形式存在,随着pH逐渐变大,锗的存在形态向锗阴离子集团过渡.

2 单宁沉锗法

单宁沉锗工艺是工业运用最成熟的提锗工艺,相对其他锗回收工艺,具有操作简单、反应速度快、高效实用、锗回收率高,但也存在单宁成本高、消耗量大、无法循环利用等问题[17].增加单宁与锗的反应级数虽可以提高单宁与锗的络合效率,但是使得单宁用量骤增,过多的单宁在中和纯化步骤中与硫酸锌溶液生成乳化,恶化沉锗环境,同时,不利于后序锌电积工艺,引入的乳化鞣酸会烧毁电极,使锌片变暗,加剧再溶解,增加功耗,降低电效率[18].

沉锗所用的单宁酸(C76H52O46)是一种比较复杂的高分子化合物,是由没食子酸(双没食子酸、多没食子酸)与奎尼酸或者葡萄糖结合生成酯类和苷类物质,单宁酸分子在温度 70 ℃ 以上不易稳定存在[19-20].单宁酸分子含有若干对酚羟基(邻二羟基)含氧配位体,单宁在酸溶液中易水解,每个单宁分子都含有多对邻二羟基,水解后的单宁易与过渡态金属螯合形成正八面体配合物[21-22].以H25L表示单宁,其化学反应方程如(4)和(5)式所示:

Ge(OH)4+3H25L=H2[Ge(H23L)3]+4H2O

(4)

2nGe(OH)4+3nH25L=H4n[Ge2n(H21L)3n]+8nH2O

(5)

目前,研究人员对于单宁沉锗的机理还存有分歧.一般认为,单宁酸与锗的反应主要是通过溶液中的羟基与锗离子发生配位反应生成不溶性物质单宁锗,从而实现锗与杂质离子分离.朱培基[23]的研究表明,锌、锗、单宁酸会生成的一种聚合单宁锗酸锌沉淀,原因是锗的外层电子轨道发生SP3d2杂化,使得每个锗原子可接受六对孤对电子,生成一种六配位螯合物,单宁酸分子与锗原子相互交联,形成一种立体网状结构螯合物,其反应过程可如图2所示.

图2 单宁沉锗反应微观图Fig. 2 Mechanism of germanium precipitation by tannin

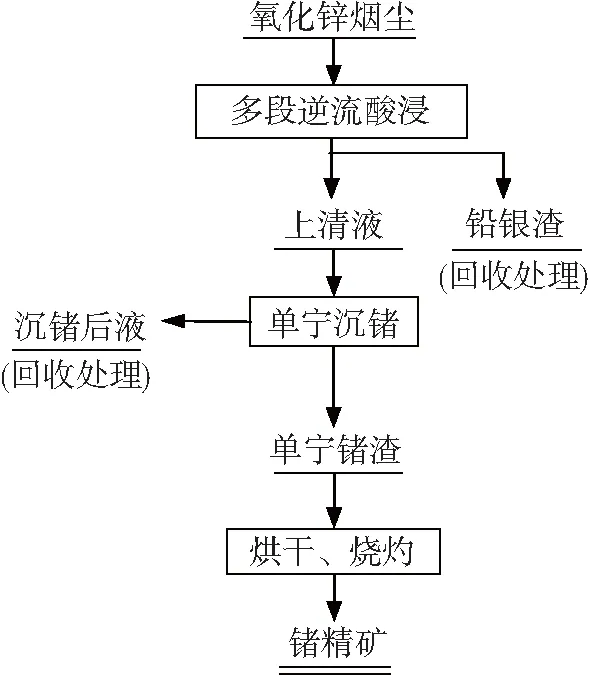

云南某湿法炼锌锗回收企业采用图3所示的工艺流程从含锗氧化锌烟尘中回收锗,单宁沉锗工艺锗的沉淀率达到99%[24].有研究表明[25],对于锗品位高的物料,采用酸浸—单宁沉锗—净化—碳铵沉锌的工艺流程处理高锗氧化锌烟尘能合理有效地综合回收其中的锗、锌等有价金属.针对单宁沉锗工艺存在丹宁消耗量大、试剂成本高的问题,研究学者开展了两段单宁沉锗、提高单宁利用率的研究,单宁消耗量降低29%左右[26].有研究[27]开展了单宁回收再利用的研究,单宁回收率达50%左右.丹宁沉锗过程引入外场强化手段,在20~40 W 的超声强化条件下,锗的沉淀率达95%以上,杂质离子Zn2+、Fe3+的共沉淀下降10%,显著提高了单宁锗渣品位.

综上所述,单宁沉锗机理的分析仍是一个有待探索的问题,关键在于清晰单宁锗络合物分子的空间结构,从而可以从理论基础上优化单宁沉锗工艺流程,进一步减少单宁用量,提升单宁沉锗效率;引入外场强化手段辅助单宁沉锗可以有效降低杂质离子的共沉淀,减少单宁用量,但此类技术在工业中实际运用还不多见,需进一步深入探索反应机理、优化技术参数,为外场强化辅助单宁沉锗工艺提供更多理论指导.

图3 单宁沉锗制备锗精矿流程图 Fig. 3 Flow chart of preparing germanium concentrate by precipitation of germanium from tannin

3 溶剂萃取法

溶剂萃取技术有分离系数高、饱和容量大、工艺流程简单、能够连续生产等优点,已成为目前研究最广泛、理论研究最深入的锗回收方法,但溶剂萃取技术回收锗的方法大多还停留在实验室阶段,工业运用并投入生产的极少,这也表明溶剂萃取技术还有诸多问题未被解决,比如杂质离子共萃、萃取剂水溶性大、有机物引入不利于有价金属回收等问题[28-29].

溶剂萃取回收锗主要依靠萃取剂中的活性官能团与金属离子作用,因此,按照官能团与金属的作用原理,可分为酸性体系、碱性体系、中性体系和螯合体系.在实验研究及产业运用时,单一萃取体系往往因各种问题无法达到预期的回收效果,研究人员采用多种萃取剂混合运用,构成协同萃取体系,由于该体系具有提高萃取效率、增强萃取物选择性、改善萃取剂溶解度、消除乳化等优点,使其受到重视.

3.1 酸性萃取剂

酸性萃取剂是一类具有—COOH、—P(O)OH,—SO3H等活性基团萃取剂的总称,在水中可电离出氢离子,主要包括有机磷酸、羧酸和其他一些有机酸.工业中常用的酸性萃取剂有yanex301,D2EHPA(P204)和Ionquest 801(PC88A、P507)等.Gupta等[30]采用Cyanex 301从废弃含锗电子元件的HCl浸出液中回收锗,锗的萃取率达97%.Ma等[31]研究发现,采用P204-TBP复合体系,在酸度为 40 g/L 含锗溶液中,锗萃取率达94%,同时铁(19%)、锌(20%)共萃,采用 6 mol/L 的HCl溶液洗涤负载相,可降低杂质离子的含量,但依然有少量的杂质离子与锗共萃.

3.2 碱性萃取剂

有研究表明[33],用叔胺回收硫酸溶液中的锗,向溶液中添加有机酸不仅可以提高萃取效率,还能抑制杂质离子共萃;胺类萃取剂与中性萃取剂配合使用,可有效提高萃取效率、消除萃取剂极性.也有研究表明[34-36],胺类萃取剂N235、N235-TOP(磷酸三辛酯)在pH高于1.2的条件下,锗萃取率达98%;在复杂溶液中,酒石酸、柠檬酸、草酸等络合剂都会与锗络合,都可以提高N235萃锗效率,其中酒石酸效果最佳,柠檬酸次之,草酸会优先与杂质离子Zn2+、Cd2+络合生成沉淀,剩余的草酸才会与锗结合生成阴离子集团.

3.3 螯合类萃取剂

螯合类萃取剂回收锗是依靠肟及其衍生物在高酸度的条件下对锗具有较好的选择性实现锗高效分离回收[37].研究表明[38],在H2SO4浓度为 120 g/时,锗萃取率达98%左右,但有10%的铜共萃,随着酸度被提高到 200 g/L 时,铜的共萃下降至5%;在较低pH条件下,Kelex100可以较好地实现锗与杂质金属镍、钴、锌、镉的选择性分离,但要实现与铁的分离,则需要更高的酸度.

3.4 中性萃取剂

中性萃取剂一般包括含氧萃取剂(脂类、酮类等)、含膦萃取剂(膦酸酯、膦氧化物等),含氮萃取剂(取代酰胺类),以及含硫萃取剂(亚砜、硫醚类).在金属的萃取分离中大多采用膦氧萃取剂,如TBP、TOPO、P350及Cyanex 923等,通过官能团P=O与金属离子形成配位键,从而达到捕获金属离子的目的.不同构造的膦氧萃取剂的理论萃取能力为R3PO>R2(RO)PO>R(RO)2PO>(RO)3PO.有研究[30]采用Cyanex 923从含锗的草酸浸出液中回收锗,有机相中Cyanex 923体积占比为20%,从pH=1~3的草酸含锗溶液中提锗效率近乎100%,采用 0.1 mol/L 的NaOH溶液可反萃91%的锗.

3.5 协同萃取体系

通常将两种或者两种以上的萃取剂组合形成的协同萃取体系对金属的萃取分配比优于单一萃取剂.协同萃取体系能够有效提高萃取率和选择性,改善萃取剂性能,但由于萃取剂间的溶解度和回收效果差异,导致摩尔比发生变化,使得协同萃取体系无法循环利用,不利于工业中长期稳定运行,其萃取机理及传质动力学的研究还有待深入.Nusen等[39]的研究团队开发的Lix63、Ionquest 801协同萃剂体系对锗的萃取率超过98%,采用 1 mol/L Na2SO4和 0.5 mol/L NaOH可以反萃近乎100%的锗,与Lix63单独萃取锗相比,反萃段所消耗的NaOH量有明显降低,但该协同萃取体共萃12%铁和6.7%锑,在 40 ℃ 下达到反应平衡需耗时 20 min.

国内某冶炼厂采用20% P204和1.25% YW-100的协同萃取体系从提铟的萃余液中分段回收镓锗,第一阶段在pH<0.5的条件下可回收97.5%的锗,第二阶段在pH=1.3~1.4的条件下可回收95%的镓,但反萃剂HF有强烈的腐蚀性,改用10% NH3·H2O反萃时,锗的反萃率降低了60%,且每个循环阶段有40%的锗滞留在有机相[40].

综上所述,单一萃取体系都需要在特定的条件下才能对锗表现出良好的萃取效果,但都存在杂质离子共萃的问题,需要不断优化萃取条件才能使共萃降至最低,酸性萃取剂与螯合类萃取剂需在高酸度条件下,才能表现出对锗良好的选择性及萃取率,螯合萃取剂也存在萃取剂用量大、反萃困难、反萃时间长的问题;碱性萃取剂则适合用于低酸度的含锗料液,向杂质离子中添加络合剂,不仅可以提高萃取效率,还能降低杂质的共萃,中性萃取剂用于回收锗的报道不多,但大多与其他萃取剂一起构成协同萃取体系.协同萃取体系可以弥补单一萃取体系存在的问题,使萃取体系的选择性更强、有机相溶解度更小,但目前对协同萃取体系回收锗的研究不多,特别是对协同萃取机理、热力学及动力学的研究缺乏系统性研究,使其发展缓慢.

4 液膜法提锗

液膜法主要包括乳化液膜、支撑液膜、准液膜等,金属提取纯化主要依靠乳化液膜法,其本质是金属离子通过乳化液膜的选择性渗透达到分离富集的目的.乳化液膜由不相溶的两相(内水相、膜相)组成乳状液,分散在第三相(外水相)中,其中乳化液可以分为油性(W/O)和水型(O/W),液膜法在提取金属离子的过程中,破乳是一个关键步骤,不仅要分离金属元素,还要循环利用油相.常用的破乳方法可以分为三类,分别是物理破乳法、化学破乳法、新型破乳法等.

液膜法相较于传统方法在金属纯化具有高效、选择性强、环保等明显的优势.有研究[41]采用液膜法从炼锌系统中回收锗,采用3% LMS+2.7% P204+89%磺化煤油+1%添加剂STR-1为膜相,与NH4F溶液为内水相在高速搅拌下制成一种油包水(W/O)乳化液,而后再把乳化液倒入含锗的水相料液中,此时料液中的锗就会通过料液相向膜相迁移再向内水相迁移,待到反应趋于稳定,乳化液则送去破乳,锗在第一阶段的提取率可高达98%.Haghighi等[42]等人以三辛胺(TOA)、聚四氟乙烯(PTFE)为膜,研究了锗与酒石酸络合后提锗的传质过程,以40%的TOA和60%磺化煤油为稀释剂构建液膜相,以HCl溶液为内水相,在pH=3的含锗水溶液中探究了液膜法的传质过程,其传质模型线性拟合的有效性达99%,其传质机理过程如图4所示.Tutkun等[43]的研究团队利用液膜法考察了炼锌的酸性浸出液中提锗的应用,用羟肟酸类萃取剂Kelex 100配合磺化煤油作为液膜相,锗的传质效率可以达到95%.

综上所述,在金属的富集纯化过程中,乳状液膜法分离效率高、传质速率快而备受青睐.但是,液膜法存在在制乳和破乳工作程序复杂繁琐、乳膜稳定性难以控制等问题,严重制约着液膜法在工业生产中的运用,为解决存在现存问题,空纤维膜、大块液膜、支撑液膜等新方法的研究成为新发展方向.

图4 液膜法提锗界面反应示意图Fig.4 Interface reaction diagram of germanium extraction by liquid film method

5 离子交换法提锗

离子交换树脂法是以树脂或活性炭为吸附载体,吸附液相中金属离子的固液萃取分离的方法,被吸附的金属离子再经洗涤剂解析进入解析液,常用的树脂吸附载体有聚苯烯树脂,酚醛树脂等,洗涤剂有HDETA、EDTA、乳酸、醋酸铵、硫酸铵等.

Torralvo等[44]开展了儿茶酚(CAT)回收粉煤灰(FA)渗滤液中锗的研究,锗吸附率为96.1%,每克树脂的最大吸附量为 215.5 mg.Cruz等[45]研究发现,儿茶酚与8-羟基喹啉混合,经碱性缩聚与甲醛混合制得离子交换树脂,在含有硅、锌或铜等元素的溶液中研究了锗的选择性吸附,发现儿茶酚-甲醛树脂和儿茶酚8-羟基喹啉基树脂分别在Ge与Si、Ge与Zn的分离方面表现优良.Virolainen等[46]研究了双官能团N-甲基葡聚糖胺树脂对锗动态吸附性能,其阴离子解离产物-氧阴离子通过阴离子交换机理吸附到含氮基团上,在溶液pH低于4时效果良好.

离子交换法因反应时间过长,树脂载体负载量小等缺点,处于逐渐被溶剂萃取法所取代的趋势,但随着对载体树脂结构优化及新型材料的运用,离子交换法回收锗也极具潜力.

6 总结与展望

通过对单宁沉锗、溶剂萃取、液膜法、离子交换4种锗回收方法分析,可以得到以下结论:

1)单宁沉锗技术成熟、高效,但杂质金属共沉淀及单宁的高消耗仍然是该工艺的壁垒,单宁沉锗机理、单宁酸及单宁锗络合物的空间结构深度研究可为单宁沉锗技术优化提供更清晰的理论指导,以降低单宁消耗、降低杂质离子共沉淀的外场强化辅助强化手段开发是重要的研究方向.

2)溶剂萃取虽然效率高、操作简单,但依然被杂质离子共萃、萃取剂水溶性大、萃取机理不完善等问题困扰.因此,开发新型协同萃取体系以及与之相关的萃取机理、热力学、动力学、 萃取剂再生等领域的研究,以及电化学处理、纳米膜等多种手段交叉结合将有望提高分离效果,降低生产成本.

3)液膜法分离效果好且高效,但处理量小、制乳与破乳环节繁琐、乳膜稳定性不易控制等问题严重制约其发展.可采用新型技术手段简化制乳、破乳工序,增强乳化液膜的稳定性,发展中空纤维膜、大块液膜、支撑液膜等新工艺,促进锗与杂质离子的分离效率,深入研究液膜的物理化学性能,提高工艺稳定性.

4)离子交换法虽然分离纯度高,但存在树脂负载量小、反应慢、生产效率低、树脂易中毒等问题.通过深入探索树脂的微观结构及吸附原理,优化树脂空间结构,结合新型纳米材料,开发负载量更大、吸附性能更好、比界面面积更大、传质效率更高的树脂;借助外场强化手段,增强树脂吸附效率,延长树脂寿命.

5)诸多锗回收方法在实验室阶段已取得良好效果,但距离工业化生产仍有一定距离,但随着持之以恒的突破和创新,势必能为工业运用奠定坚实的基础.