基于S7-1200的残煤共振清理系统的研制

李海一 杨腾雄 杨智鹏 陈记刚 纵淮北 倪昌

摘要:针对煤质黏度较大,煤仓、提升机箕斗等场所经常卸载不净、贴壁,造成堵塞、残煤、返料,影响运输效率等问题,文章提出一种基于PLC的残煤检测和声能共振清理控制系统,详细介绍了检测和声能共振清理的工作原理,给出了采用PLC进行残煤量检测,控制声能共振装置产生气流脉冲性振动和声能热效应,并产生翻滚包裹式微震,实现贴壁残煤的检测、剥落和清理的方法。实验结果表明:该系统能够有效实现精准残煤检测和清理,提高了生产效率,消除了传统残煤清理方式时的作业风险,降低了职工劳动强度,有较高的应用价值。

关键词:残煤;声能清理系统;PLC技术;脉冲气流

中图分类号: TP274 文献标志码: A

0 引言

当前煤矿深部开采生产过程中,立井建设的煤矿大多采用垂直提升系统,系统能自动完成煤炭的装卸和提升运输,大大提高了煤矿的生产效率。在提升机装卸煤时,由于潮湿的煤炭黏度较大,一方面导致井下煤仓卸煤口堵塞;另一方面,提升机箕斗卸载不净甚至大量贴壁,箕斗中存在的残煤使得每次装载的煤炭量减少, 这些都降低了提升效率;同时,箕斗残煤返料也浪费了电能。

针对残煤清除问题,传统采用人工机械振打、声波震动、空气炮等清除方式,无法有效且干净去除残煤,例如人工机械振动存在较大安全风险;空气炮系统只能直吹,多数情况下无法对煤仓卸料口或者提升机箕斗内不断变化的残煤应力点进行有效喷吹,不能解决残煤清除问题[1-3]。另外,针对残煤的自动检测,由于矿用提升机箕斗自身重量较大,对传统的重量传感器精度要求较高;同时也对测量精度影响较大且安装不方便。为此,本文提出采用环绕式声能自动清理系统,该系统不受残煤点位置变化限制,可有效解决箕斗残煤清除问题。

环绕式声能疏通系统利用空气压力及其周期性波动能量产生物理作用(力学效应等),对残煤贴壁、结垢层产生疏松作用,使凝聚的残煤颗粒产生间隙,颗粒发生移动错位,脱离卸料口或箕斗,从而达到清除的目的。该系统具有安全性能高、清堵效果好、功耗小等特点。

残煤检测采用核辐射技术,放射性物质辐射的射线在穿过被检测物体时,辐射强度因被检测物体吸收而减小,测量出其强度变化即可得出被检测物体的吸收特性,从而获取密度、厚度、吸收系数等参数。该技术具有非接触性,安装、检测方便而得到广泛应用[4]。

本文设计的环绕式声能自动清理系统以PLC为控制核心,能够自动检测煤仓卸料口、提升机箕斗是否存在残煤以及残留量,自动启动声能共振装置以及调节声能强度,从而达到智能清理的效果。实际应用结果表明该系统具有高精度、高可靠性和高效率等优点。

1 核射线箕斗残煤检测原理

核辐射式残煤检测装置结构如图1所示,PLC监测到提升机箕斗处于装载位置时,系统打开固定于此的放射源辐射窗口,辐射源发出γ射线穿过煤仓卸料口和箕斗到达检测器,检测器检测到的γ射线强度变化能直接反映煤仓卸料口与箕斗内残煤的质量大小。依照比尔定律,γ射线穿过物料时被吸收的强度为[1-4]:

I=I0e-μdρ(1)

其中,I为穿过物料后的γ射线强度;I0为辐射源γ射线强度;μ为物料的质量吸收系数;d为物料厚度;ρ为物料密度。

利用γ射线检测器和前置放大器把射线强度I线性正比地转换成电压信号,式(1)变换为:

d=ln(U0/U)μρ(2)

其中,U0 为无物料时探测器输出的电压;U 为有物料时探测器输出的电压。

因此,只需检测出探测器输出电压即可计算出煤仓卸料口和箕斗内物料平均厚度和残煤质量。

2 系统硬件电路设计

系统以西门子S7-1211C型PLC为控制器,扩展了外围电路,实现残煤检测、共振清理和远程监控等功能,包括残煤检测电路、人机接口电路、声能共振清理系统电路和以太网通信接口电路等。

西门子S7-1211C型PLC是一款基于S7-1200系列的紧凑型PLC(可编程逻辑控制器),其具有以下参数。处理器速度:75 MHz;内存:50 KB;数字输入/输出点数:最大输入点数8个,最大输出点数4个;模拟量输入点数2个;通信接口:支持以太网通信和串行通信;电源输入:24 V DC;工作温度:0~55℃。上述参数满足本系统的功能要求。

2.1 残煤检测电路设计

由于检测室测量输出的是电流信号且较微弱,通常为nA级,容易受到干扰。因此,通常将信号调理电路密封在检测室的腔体内,利用静电级前置放大器将电流信号放大并转换成电压信号。另外,为减少电路间的影响,电压信号经二次放大并采用线性光电耦合器隔离,最终输出与PLC匹配的电压信号,调理放大电路如图2所示。

图2中U3为高精度线性光耦器HCNR200,U1、U2和U4为运算放大器。电路共分为2个部分,第一部分是第一级运放通过U3组成的负反馈网络。第二部分是第二级运放将电流转换成电压。U3的前半部分采用DCDC隔离模块转换出的5 V供电,与后端单片机端隔离,这样各种干扰信号不会被引入光耦后端系统。改变电阻R3的值可以调整输出电压VO的大小。本文设计的检测电路测量范围为0~10 V,满足S7-1211C的模拟量输入电压0~10 V的要求。

2.2 声能共振清理系统电路设计

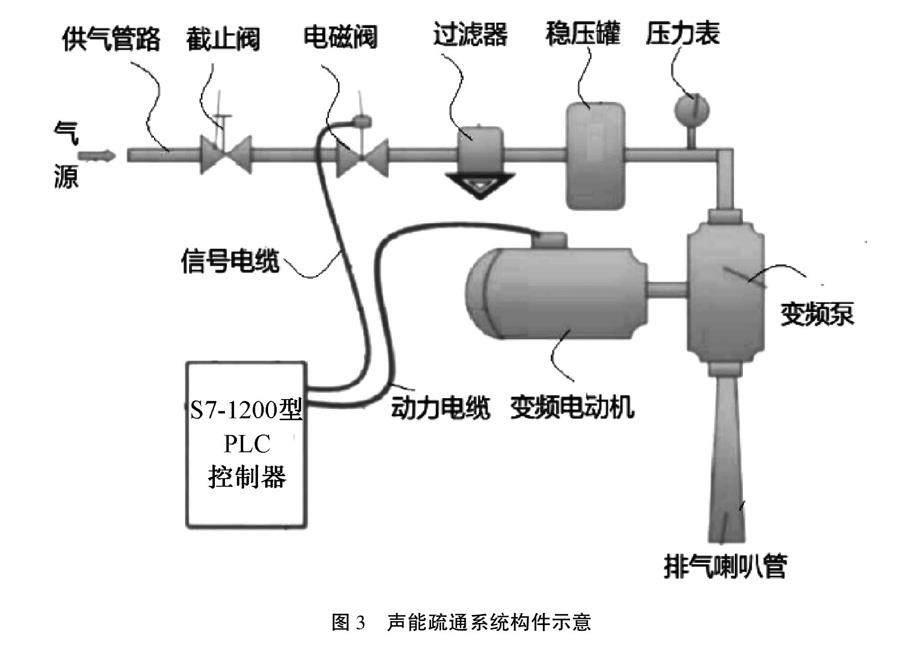

声能共振清理系统结构如图3所示。供气管路外接压缩空气机,压缩空气通过供气管路进入变频泵,经过变频泵和变频电动机的配合,加压转换后形成可调节频率的大振幅声能,在供氣管路上设置的过滤器,能对进入变频泵的气体进行过滤,并且通过稳

压罐能够提高气流的稳定流通;通过排气喇叭管将产生的大振幅声能输入煤仓卸料口或提升机箕斗。

当PLC检测到残煤达到一定质量时,发送启动变频泵和打开气源阀门的指令,高能量、大振幅声能使贴壁残煤颗粒产生振荡,形成环绕声场,破坏其结合力;声疲劳效应可使搭桥断裂;声能的脱水特性,可使由于湿度过大而导致的起拱、搭桥和贴壁的煤炭颗粒迅速脱水,降低黏结力,增加流动性,进而达到清理残煤的目的。

2.3 人机接口电路

西门子S7-1211C型PLC提供了人机接口(HMI)的连接方案,本文选用西门子SMART LINE系列SMART 700触摸屏,完成数据输入、显示和查询。组态编程软件具有强大功能,可为用户提供友好的操作界面。

HMI操作界面设置了手动、自动画面。自动画面用来实时显示当前的剩余残煤平均厚度、共振清理设备相关参数,如系统启动阈值、声能共振频率和启动次数等。手动画面用来现场调整吸收率、参数修正、共振清理系统启動阈值、报警允许与取消等。共振清理系统启动和报警功能是: 当检测的厚度大于设定的启动阈值时,送出启动信号。若声能共振启动信号发出后仍存在设定的残煤平均厚度则报警。

S7-1211C型PLC自带以太网接口可以将系统相关数据信息传送给监控中心,实现集中管理、远程监控。

3 系统的软件实现

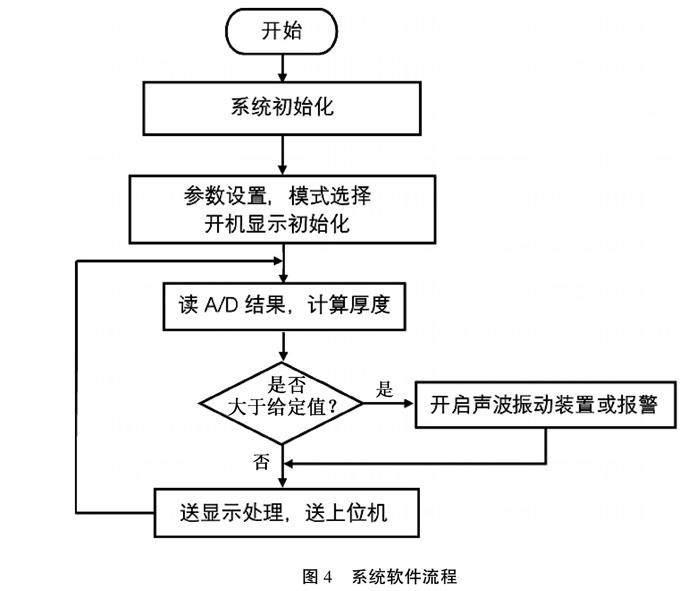

软件采用博途软件进行编程,组态好PLC各硬件模块后,采用梯形图进行主程序和各子模块编程,流程如图4所示。

为尽可能地获取更大范围的残煤厚度和测量精度,采样电路部分采用自适应方式调整模拟输入的可编程增益;同时,在周期采样定时中断子程序中可将PLC自带的10位A/D转换结果精度提高至14位 [5-7]。另外,由于核辐射式称重传感器采用的放射源会随着时间发生衰变,其γ射线强度也随之衰减,可通过HMI操作界面或软件自动调整的方式对采集信号进行修正,既能保证检测精度,还可以适用不同现场的需要,如箕斗更换、不同煤质或潮湿度的场景。

4 实验结果分析

为验证系统的有效性,进行了箕斗残煤检测实验及测量数据标定。首先,通过调整图2中电位器R3,将无煤时的放大隔离电路的电压输出值设置为10 V,输入初始值设置为10 V,HMI画面显示厚度为0 cm。然后,在箕斗中逐渐加入煤炭,计算出厚度并显示。最后,与实际值比较,进行标定和校准,测量结果如表1所示。

经现场调试及校准,实验结果表明该系统能很好地完成残煤检测和清理,准确度较高,安装方便。

5 结语

为解决矿山企业提升机运输时煤仓卸料口堵塞、箕斗卸煤不净、贴壁和返料等现象的发生,提出基于PLC的声能共振清理系统。系统采用先进的核辐射式检测方式测量残煤量,用于控制声能发生器上的电动机启停;设计了通过调节变频器的频率来控制电动机的转速,实现调节声源频率的功能,以达到最佳的清理效果;扩展了以太网通信接口,可根据需要接入矿山现有DCS控制系统,实现集中管理远程控制;系统可自动完成清堵,达到了机械化减人、自动化换人的目的。

声能共振清理系统还适用于溜槽、漏矿斗、煤仓等区域的堵矿处理工作,具有广阔的应用场景。

参考文献

[1]欧阳名三,柏芳艳,王仲根.基于核检测技术的箕斗残煤检测的实现[J].煤炭科学技术,2009(9):94-96.

[2]黎才寿.主井定量装卸载及信号自动化系统的应用[J].煤炭技术,2004(9):27-28.

[3]李自红.主井提升系统装卸载自动化改造[J].煤矿机械,2005(1):88-90.

[4]欧绪贵.核辐射式检测仪表[M].北京:机械工业出版社,1982.

[5]欧阳名三.过采样技术在核子秤中的应用研究[J].仪器仪表学报,2006(增刊2):1409-1410.

[6]TANG S X,HE Y G,GUO J R,et al.Novel design for high speed and resolution delta sign a A/D converter[J].Semiconductor Photonics and Technology,2007(1):12-15.

[7]CANDY J C,TERMES G C.Over sampling methods for A/D and D/A conversion[J].IEEE Transactions on Circuits and System,1992(1):172-176.(编辑 傅金睿编辑)

Development of resonant cleaning system for residual coal based on S7-1200

Li Haiyi1, Yang Tengxiong2, Yang Zhipeng2, Chen Jigang1, Zong Huaibei1, Ni Chang1

(1.Huainan Mining Group, Huainan 232000, China;

2.Anhui Shengshi Heavy Technology Equipment Co., Ltd., Huainan 232000, China)

Abstract: Due to the high viscosity of coal, coal bunkers,the mine hoist skip and other places often fails to unload cleanly and sticks to the wall, resulting in blocking, residual coal and material return, which affect the transport efficiency, the article suggests a residual coal detection and acoustic energy resonance cleaning control system based on PLC. The principle of detection and acoustic energy resonance cleaning is introduced in detail. The method of using PLC to detect the amount of residual coal, controlling the acoustic energy resonance device to generate airflow pulse vibration and acoustic energy thermal effect, generating rolling wrapped microseisms, and realizing the detection, peeling, and dredging of residual coal is presented. The experimental results show that the system can effectively achieve accurate residual coal detection and cleaning, improve production efficiency, eliminate operational risks when manually handling skip residual coal, and reduce labor intensity of employees. It has high application value in practice.

Key words: residual coal; acoustic energy cleaning system; PLC technology; pulsed air flow