基于数据驱动的气化炉出口温度在线测量

杜旭鹏,王钰琪,许建良,于广锁,刘海峰

(华东理工大学国家能源煤气化技术研发中心, 上海煤气化工程技术研究中心, 上海 200237)

煤气化是煤炭清洁高效利用的关键技术之一,是煤炭转化为原料气的主要方式[1]。气流床气化因煤种适用性强、操作负荷大、转化效率高等优势,成为煤炭气化的主流技术和优先发展方向[2]。气化炉是气流床气化的核心设备,气化炉温度是气流床气化装置运行的关键参数,实时监控气化炉温度对气化炉安全、稳定和高效运行具有重要意义[3]。根据气化炉耐火衬里的结构,可将气化炉分为耐火砖气化炉(热壁炉)和水冷壁气化炉(冷壁炉)[4]。通常可以采用高温热电偶测量耐火砖气化炉的温度,但热电偶受高温高压环境和气流冲击、熔渣侵蚀等因素影响,其使用寿命一般小于1 个月[5]。水冷壁气化炉则由于固态渣层的存在,难以安装高温热电偶[6]。因此对于气流床气化炉温度的长期稳定测量十分困难。

随着数据分析和相关算法的发展,众多学者尝试采用神经网络[7]、随机森林[8]、支持向量机[9]、卡尔曼滤波器[10]等方法对气化炉的性能及状态进行预测分析。Wang 等[11]利用煤粉、水蒸气、氧气、氮气等流量数据,将煤中的灰分、挥发分、水分等参数作为输入参数,建立了一个由8 个子网络组成的神经网络模型,对某中试规模气流床气化炉的内部峰值温度、气化炉表面温度以及碳转化率、气体组成等参数进行了预测。Li 等[12]采用广义回归神经网络(GRNN)模型,利用某流化床气化炉整体段和气流段的氧气流量、蒸汽流量、煤量等数据对流化床气化炉出口气体组成、气化温度等数据进行了预测。Ögren等[13]结合图像处理技术,采用深度神经网络(DNN)模型预测气流床气化炉的耗氧量和主要气体产物的浓度,取得了良好的预测效果。Wang 等[14]采用卷积神经网络(CNN)模型,以煤炭、氧气、蒸汽等物料流率和温度等参数,对壳牌粉煤气化炉出口气体组成和喷嘴处温度进行预测。

从上述研究可以看出,目前以数据驱动方式构建的气化炉关键参数的预测模型中,均采用气化炉反应系统参数作为输入参数(如煤量、氧量),气化炉的反应参数是直接影响气化炉内温度的因素,目前的数据源存在以下两个问题:

(1)进入气化炉的煤质组成直接影响到气化炉内的反应装置及操作参数调整,而煤质的波动目前无法实现在线的跟踪与检测。如将煤的灰分变化2%,气化炉操作温度变化达到50℃[15]。

(2)作为输入参数的煤浆流量或煤粉质量流量受煤质及原理的限制,测量精度较差,直接影响数据源的可靠性。在工业运行气化炉中,操作温度一般指确保气化炉液态排渣的出渣口温度。如何根据工业运行状态下气化装置相关运行数据,实时准确监控气化炉的操作温度成为了工业界的迫切需求。本文通过分析气流床气化装置,提取稳健、可靠的数据源,结合神经网络模型对气化炉出口温度进行预测,并进行工业应用。

1 模型建立

1.1 气化炉过程分析

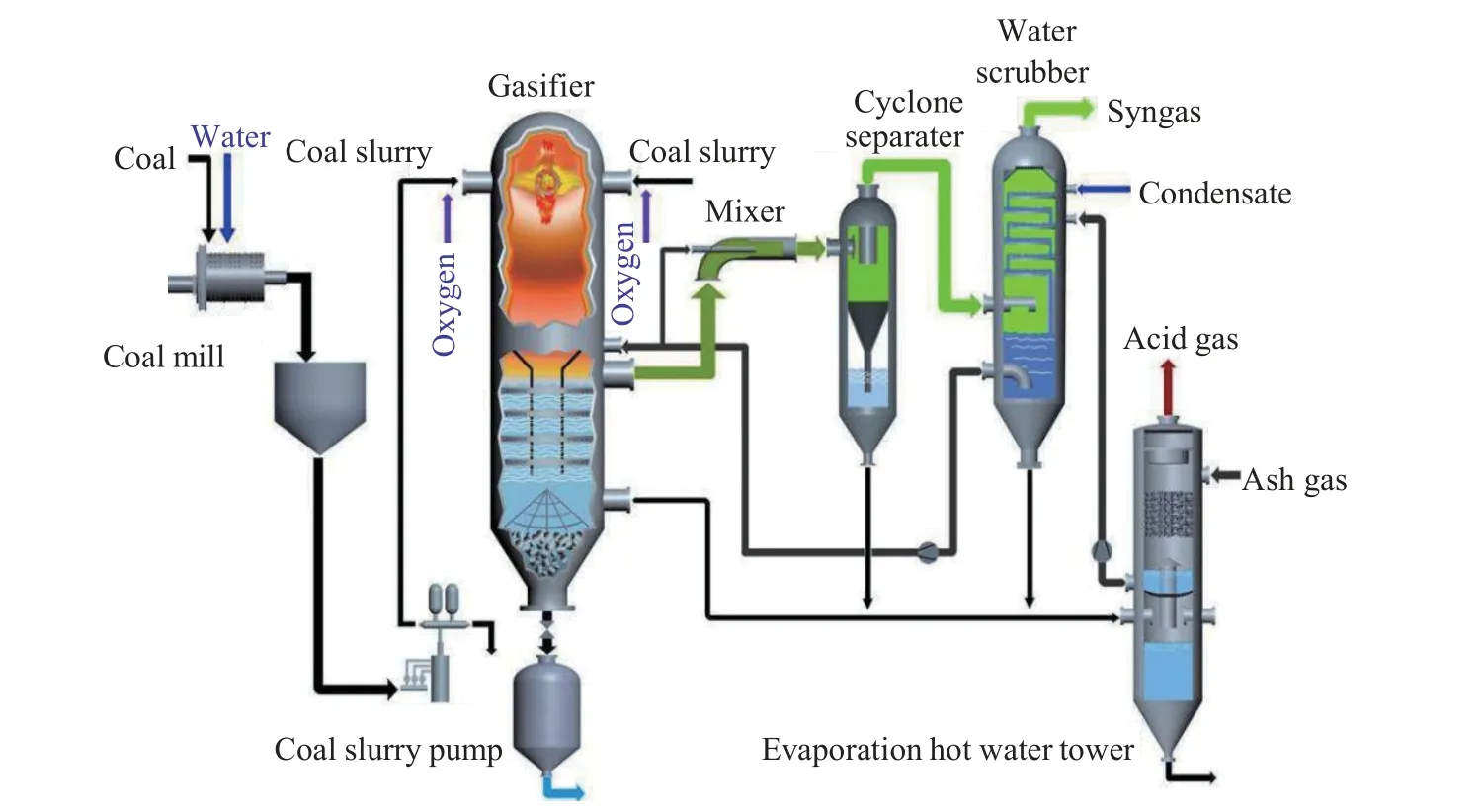

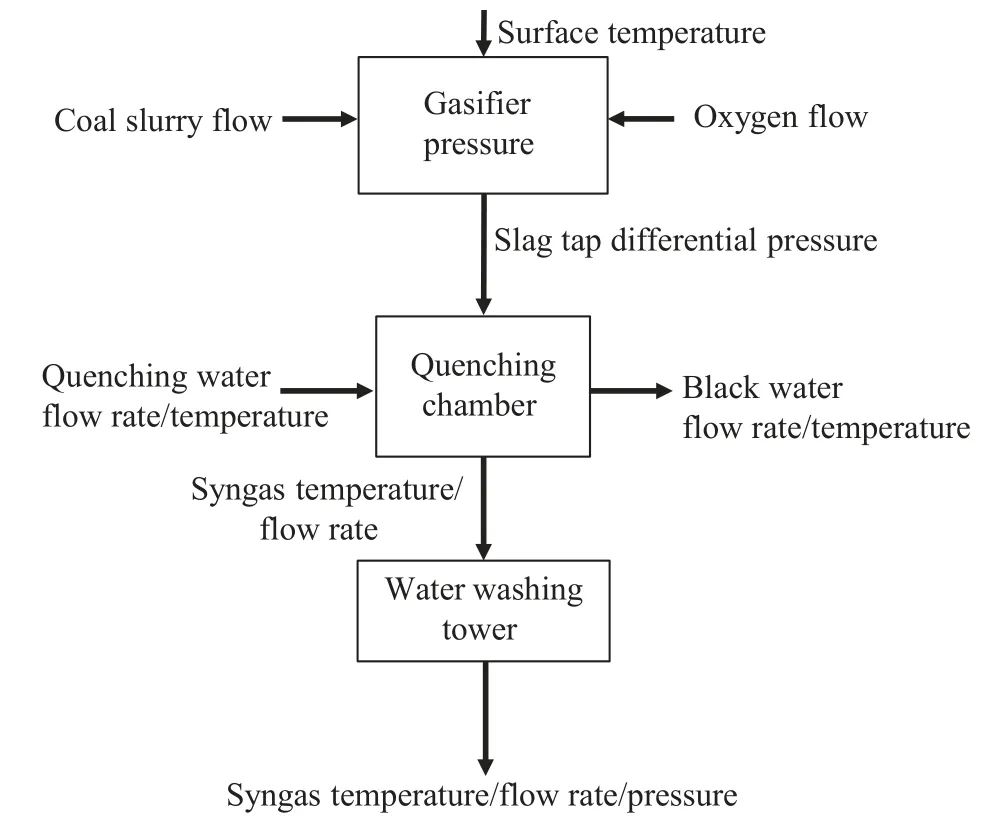

图1 所示为工业上应用广泛的多喷嘴对置式水煤浆气化工艺,其主要工艺过程如下:来自制备系统的煤浆,在高压煤浆泵的作用下,与空分来的高压氧气一起通过喷嘴进入气化炉气化室,气化的高温合成气从气化室底部进入激冷室,与来自水洗塔回用的灰水进行水浴冷却降温;洗涤后的合成气依次通过混合器、旋风分离器和水洗塔洗涤后出界区。目前工业运行气化炉能获得的与气化室内反应相关的数据包括:煤浆流量、氧气流量、气化室压力、渣口压差(高温合成气流经气化炉出口的压降)。在激冷室内,对高温合成气及其携带的熔渣进行充分冷却,高温合成气携带的热量直接影响到激冷室出口冷却后的合成气温度和加热后的黑水温度。激冷室内涉及的流股包括:进入激冷室的高温合成气、激冷水、流出激冷室的高温黑水、冷却后的饱和合成气。该过程涉及的变量包括:激冷室液位、黑水温度、激冷水流量及温度、合成气温度及压力,其中合成气流量利用水洗塔后的文丘里流量计进行监测,考虑到该过程没有化学反应,因此可以采用水洗塔后的合成气流量、温度和压力作为激冷室出口合成气流量、温度和压力的补充,涉及到的气化炉工艺流股和参数如图2 所示。在气化室内,氧气、煤浆等数据直接影响气化炉的温度,而激冷系统相关参数主要受气化炉操作温度的影响,因此,可以分别从气化室和激冷室两套数据实现对气化炉出口温度的监测。

图1 水煤浆气化系统Fig.1 Coal water slurry gasification system

图2 气化炉流股参数Fig.2 Flow stock parameters of gasifier

1.2 气化炉温度预测方法

1.2.1基于激冷系统的理论计算 根据进出激冷系统的各股物流的温度、流量等数据以及估算得到的熔渣质量与热量等数据,通过理论分析建立热量平衡方程,计算得到气化炉出口气体的温度。激冷系统的热平衡方程如式(1)所示:

其中:Qgi、Qgo分别为高温合成气进、出激冷室的热量;Qsi、Qso分别为熔渣进、出激冷室的热量;Qwi、Qwo分别为进入激冷室的激冷水和离开激冷室的黑水的热量。熔渣质量及其热量通过进入气化炉的物料量和气化炉出口的产量估算得到。理论计算所用到的因素主要包括激冷水流量和温度、黑水流量和温度、出激冷室的气体温度和湿气流量。在气化炉操作过程中,激冷水流量用于保护下降管和激冷环,取值一般为定值,因此激冷系统的变化参数主要包括出激冷室湿合成气的流量和温度、黑水流量和温度。采用敏感度分析方法对理论计算因素进行分析[16],计算公式如式(2)所示。

其中:Si表示第i个变量的敏感度;ΔT为出口温度的变化量;ΔFi为第i个变量的波动量。

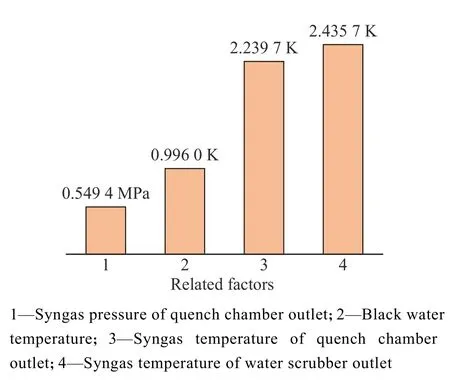

对理论计算用到的参数与出口温度进行敏感性分析,其结果如图3 所示,图中数据表示气化炉出口处高温合成气温度每变化100 K,激冷系统中激冷室出口压力、黑水温度、激冷室出口气体温度和水洗塔出口气体温度的变化幅度。激冷系统温度测量中常采用的铂铑-铂热电偶的Ⅰ级允许误差为±1℃[17]。因此,当激冷系统中激冷室出口压力以及黑水温度、激冷室出口气体温度和水洗塔出口气体温度的变化幅度分别为0.5494 MPa 以及0.996 0、2.239 7 K 和2.435 7 K(图3)时,在各参数测量误差范围内,气化炉出口温度将发生数十乃至数百开尔文的变化。若采用这些参数对气化炉出口温度进行理论计算,则得到的计算结果误差较大,预测精度较低。

图3 理论计算相关参数的敏感性分析Fig.3 Sensitivity analysis of relevant factors calculated theoretically

通过以上分析可知,气化炉出口温度的变化必然会导致激冷系统参数发生变化,且该变化不受煤质等的影响。对一个运行相对稳定的气化炉而言,激冷系统的反馈是多参数、小振幅的弱反馈,如何从复杂多参数弱反馈中快速计算出气化炉出口温度是实现气化炉实时准确监测的关键。神经网络是一种有效的数据驱动方法,可以快速地对目标参数进行准确的计算。

1.2.2GABP 神经网络方法 误差反向传播(Back Propagation,BP)神经网络是人工神经网络中应用最广泛的一种预测工具,作为一种前馈神经网络,其学习过程由信号的正向传播和误差的反向传播两个过程组成[18]。BP 神经网络具有较强的非线性映射能力和复杂的逻辑操作能力[19],一般由输入层、输出层和隐藏层组成,隐藏层由一组权重因子连接[20],其常见结构如图4 所示,其中W1和W2表示不同层的权重,b1和b2表示阈值。每个神经元可以通过使用不同的层权重来增强或减弱信号。当误差信号反传通过不同的层时,根据相应规则调整对应层的权重和阈值。通过训练大量数据样本,构建可以完成复杂非线性映射的算法模型[21]。

图4 常见的BP 神经网络模型结构Fig.4 Common BP neural network model structure

遗传算法(GeneticAlgorithm,GA)是一种通过模拟自然界进化过程来探寻最优解,根据适应度函数对个体进行数值评价的方法[22]。遗传算法仿照遗传学方法对个体通过选择、交叉、变异等操作进行种群更新和优化[23]。相较于传统的BP 神经网络模型,遗传算法改进后的神经网络模型(GABP)可以对网络的初始权值和阈值进行更新和选择,使网络具有全局寻优的功能,弥补神经网络容易陷入局部最优的缺点,有助于获得较好的网络初始权值和阈值,提高预测精度[24]。遗传算法的基本步骤包括种群初始化、确定适应度函数、选择操作、交叉操作和变异操作等。

为提高运算速度,对遗传算法采用实数编码的方式,每个实数串个体x都包含一个网络的所有连接权值和阈值,x的维数即为编码的长度。通过不断的迭代,计算最高适应度并解码得到对应的权值和阈值。经过不断的迭代与选择,并与收敛标准对比,若满足收敛准则,则与适应度值相对应的一组解即为所求问题的解,输入到神经网络模型中进行预测;否则,执行遗传算法选择操作,继续执行交叉、变异操作,最终得到预测值。

为满足神经网络计算需求,消除各参数之间的量纲影响,对收集的数据进行归一化处理:

式中:y为归一化处理后的数据,其中ymin和ymax分别为−1 和1,从而将数据归一化到[−1,1]之间;x为原始数据。

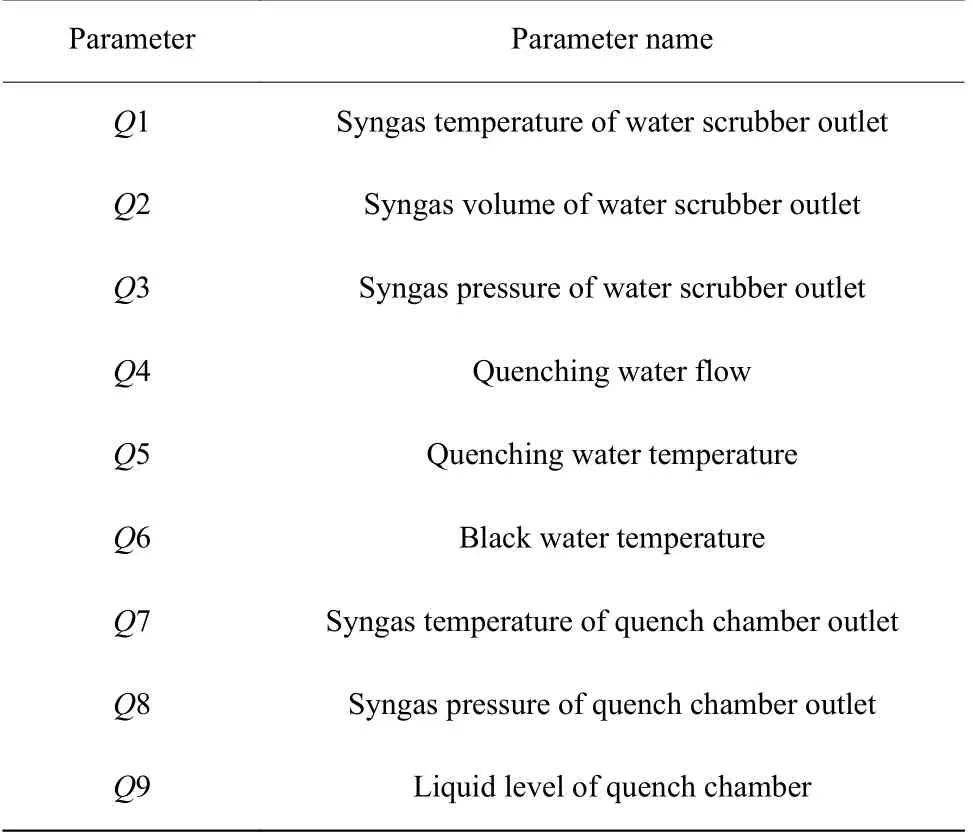

表1 给出了汽化炉激冷系统参数,以这些参数作为GABP 神经网络模型的输入参数对气化炉出口温度进行预测。为了对比研究,本文收集了气化炉反应系统参数,如表2 所示。气化炉表面温度虽然易于测量,但气化炉壁面较厚,传热系数低,内部温度传递到壁面的时间较长,不能及时响应当前气化炉内部温度变化,因此不能用于预测气化炉出口温度。

表1 气化炉激冷系统相关参数Table 1 Relevant parameters of quench system of gasifier

表2 气化炉反应系统相关参数Table 2 Relevant parameters of reaction system of gasifier

所有数据均由分布式控制系统(DCS)在线测量和记录,采样间隔为1 min,共获取1 个月的工业测量数据。在工业运行中部分传感器会出现间歇性故障,部分数据存在重复值和超出正常范围的突变数据,因此需要对这类数据进行数据清洗。对初始数据中连续3 min 出现的相同数据和超出正常范围的数据进行整例删除。大范围出现相同值和的异常值的变量视为无法使用,进行变量删除。经过数据清洗,原有数据中的无效值和不合理数据得以删除,选择30000 min 的连续数据作为研究数据。

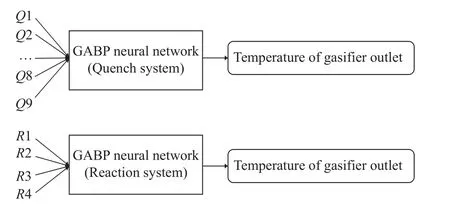

根据表1 和表2 分别建立以激冷系统和反应系统为输入参数的GABP 神经网络模型,如图5 所示,其中输入参数分别与表1 和表2 对应。对比以气化炉反应系统和激冷系统参数作为输入参数时的预测结果,探讨不同输入参数下预测模型的预测性能。GABP神经网络的主要参数包括种群规模、进化代数、交叉概率、变异概率和隐含层神经元数目等。交叉概率和变异概率一般在0~1 之间取值,经过多次试验,将各参数确定如下:种群规模为100,进化代数为60,交叉概率和变异概率分别为0.9 和0.01,神经网络算法的隐含层神经元数目确定为3。

图5 不同输入参数的GABP 神经网络Fig.5 GABP neural network with different input parameters

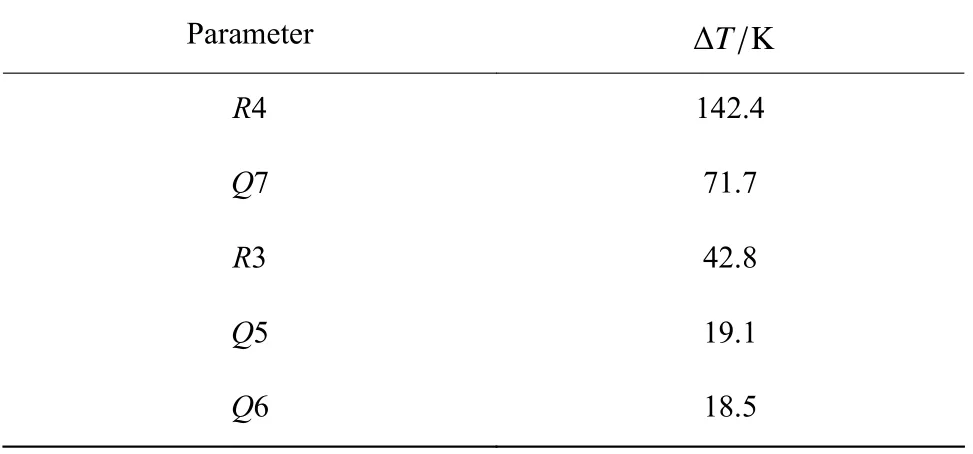

利用收集到的气化炉运行数据,结合气化炉反应流动和激冷流程原理,对气化炉出口温度的关键影响因素进行分析。采用10000 min 数据对GABP神经网络预测模型进行训练,并对后续2000 min 数据进行预测,依次将预测集中的输入参数增大10%,考察各参数变化对气化炉出口温度预测情况的影响。表3 中示出了对气化炉出口温度影响较为明显的参数及其增大10%前后气化炉出口温度的变化值。由表3 可以看出,气化炉出口温度的关键影响因素包括氧气流量、煤浆流量等反应系统参数以及激冷室出口气体温度、黑水温度、激冷水温度等激冷系统参数,这些参数的变化对气化炉出口温度的预测产生了显著影响。

表3 气化炉参数与出口温度变化关系Table 3 Variation of gasifier parameters and outlet temperature

2 结果与讨论

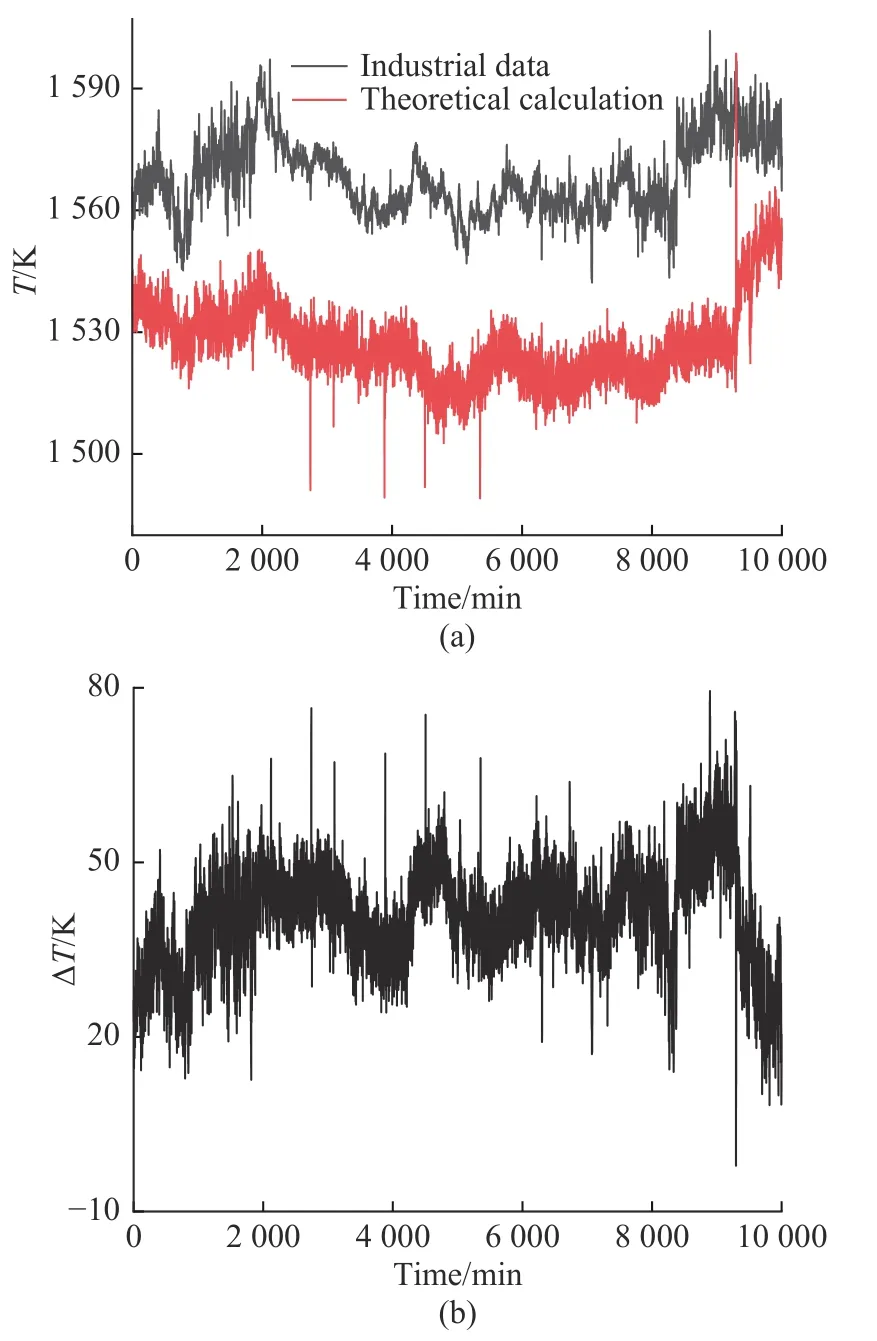

图6 示出了根据公式(1)计算得到的气化炉出口温度及误差分布。从图6(a)可以看出,理论计算结果与测量结果在趋势上基本吻合,能基本反映气化炉出口温度的变化趋势。对比两组数据可以看出,一方面理论计算得到的温度整体比测量值偏小,另一方面理论计算得到的炉温波动比测量值大,特别是存在一些偏差大的极端数值,容易误导操作。

采用平均绝对误差(e)来评价预测结果的精度,其计算过程如式(4)所示:

其中:xi和分别表示工业运行值和预测值;a为样本总数,即10000。

图6(b)示出了出口温度理论计算的误差分布,出口温度理论计算误差绝对值(∆T)的平均温差达40 K,部分高达80 K。这是由于理论计算相关因素与出口温度之间敏感性较低,数据测量中存在较大的误差,导致理论计算误差较大。

图6 理论计算的出口温度(a)及误差分布(b)Fig.6 Outlet temperature (a) and error distribution (b) of theoretical calculation

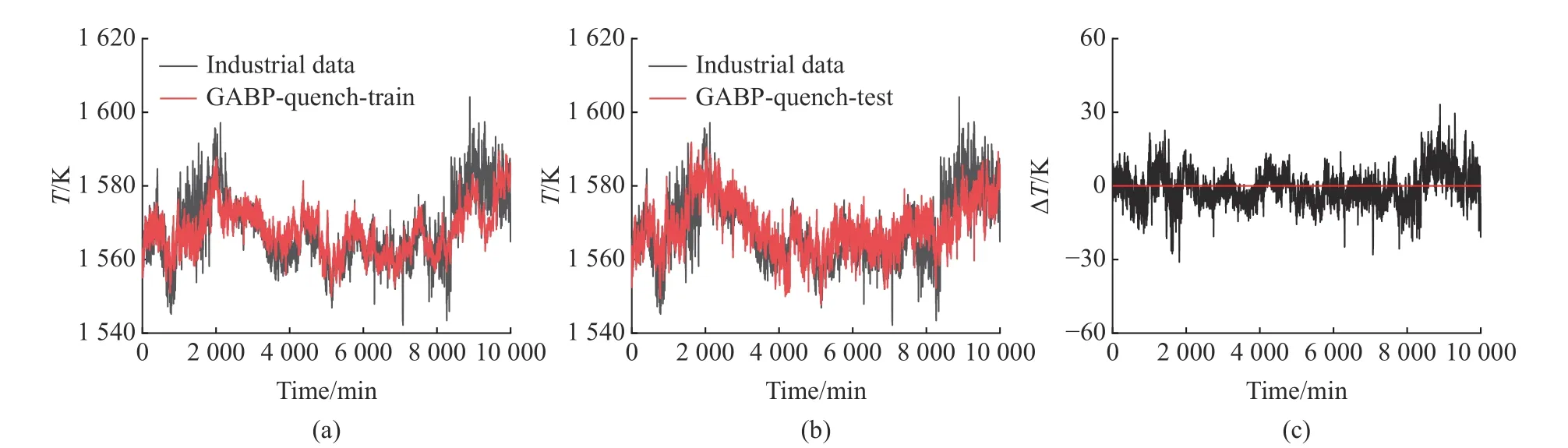

为考察GABP 神经网络模型对训练集和验证集的预测性能,采用1~30000 min 数据对GABP 神经网络模型进行训练,并对其中的10000 min 时间长度的数据进行预测,以考察训练集的预测效果;采用1~20000 min 数据对GABP 神经网络模型进行训练,并对后续的10000 min 时间长度的数据进行预测,以考察验证集的预测效果。

图7(a)、7(b)分别为采用激冷系统参数作为GABP神经网络模型输入参数时训练集和验证集的预测结果。可以看到,以气化炉激冷系统的参数作为输入得到的预测结果能够完好地描述出气化炉出口温度的变化情况,预测结果与工业运行结果吻合良好,在温度突变区间内仍对工业数据具有良好的预测跟随性。训练集预测结果略优于验证集,训练集和验证集的预测平均绝对误差分别为4.61 K 和5.25 K。图7(c)示出了验证集在预测时间段内的误差分布,在长达10000 min 的预测时间内,大部分区间内的预测误差的绝对值都在15 K 以内,预测误差一直保持在较低的水平,具有良好的稳定性。

图7 激冷系统参数对出口温度的预测结果(a~b)及GABP 验证集的误差分布(c)Fig.7 Predict results of outlet temperature (a~b) and error distribution of GABP-test (c) with quench system

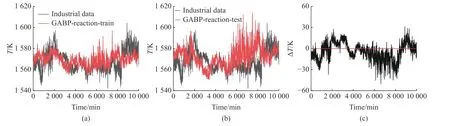

图8(a)和8(b)分别示出了采用反应系统参数作为GABP 神经网络输入时的训练集和验证集的预测结果。可以看出,采用反应系统参数对气化炉出口温度进行预测得到的结果可以较为准确地描述出口温度的变化情况。相较于图6 理论计算方法得到的出口温度,其误差大大降低,训练集和验证集的平均绝对误差分别为6.78 K 和10.06 K,具有较好的预测精度。但对比图7 可以看到,以反应系统参数作为输入时的预测结果稳定性仍然较差,部分区间的误差较高,验证集的预测误差(图8(c))高达50 K。这是由于反应系统参数中的煤浆流量数据难以准确测量,煤浆浓度又常常发生变化;同时煤质数据在工业运行中难以做到实时测量,煤炭输入过程中煤质常常发生变化,导致气化炉内部温度发生变化,因此煤质数据无法准确匹配真实的出口温度情况。由于在煤质和煤浆数据测量过程中难以避免的误差,部分区间如6000~8000 min 时的温度预测值出现了较大的偏差。

图8 反应系统参数对出口温度的预测结果(a~b)及GABP 验证集的误差分布(c)Fig.8 Predict result of outlet temperature (a~b) and error distribution of GABP-test (c) with reaction system

为考察GABP 神经网络模型不同工况下的气化炉出口温度预测效果,另选取两段稳定负荷和变化负荷的气化炉运行数据。图9(a)和9(b)分别示出了气化炉处于稳定负荷和变化负荷下的出口温度预测结果。可以看到不同负荷工况下的温度变化趋势迥异,稳定负荷下的温度变化较为稳定,而变化负荷工况下的温度变化较为剧烈。但从预测结果上看,这两段变化区间的预测结果都能够反映出口温度的变化趋势,预测结果与实际运行数据基本一致,没有出现较为极端的预测结果,出口温度平均绝对误差分别为5.34 K 和6.16 K。

图10 示出了分别采用理论计算、以激冷系统参数为输入的GABP 模型和以反应系统参数为输入的GABP 模型得到的预测结果与工业运行气化炉出口温度误差分布之间的频率关系,GABP 预测结果均采用验证集。从图中可以看出,理论计算的出口温度误差主要分布在40 K 左右,明显偏移最小温度误差区域,最大温度误差达到80 K;以激冷系统参数为输入的GABP 神经网络的预测结果的温度误差主要分布在±15 K 以内,超过15 K 的区域出现的频率很小;与之相对,以反应系统参数为GABP 神经网络输入时的预测结果主要分布在低于35 K 的区域,温度误差明显增大。因此以激冷系统参数为输入时GABP神经网络的预测结果最优。

图10 不同预测方法的气化炉出口温度误差分布频率Fig.10 Frequency of temperature error distribution in gasifier outlet by different prediction methods

3 结 论

本文以工业运行气流床气化炉为对象,分别采用激冷系统理论计算模型、激冷系统和反应系统GABP 神经网络模型对气化炉内实时温度进行了预测,并与工业测量值进行了对比,考察了3 种预测方法的可行性和精度,得出以下主要结论:

(1)基于激冷室内的进出物料的热量衡算理论计算方法得到气化炉出口温度,基本能反映实际出口温度变化趋势。但理论计算涉及的参数对出口温度敏感度较低,计算结果的精度和稳定性较差,难以满足对气化炉出口温度实时监测的需求。

(2)神经网络模型能够建立强映射关系,由反应系统参数作为输入建立的GABP 神经网络模型能够显著提高预测精度和稳定性。但反应系统参数受煤量波动和缺乏煤质数据影响,部分区间的预测温度误差达到50 K,精度和稳定性较差。

(3)激冷系统参数具有测量简便,数据稳定等优势,可以作为GABP 神经网络模型的输入参数对气化炉出口温度进行预测。该方法能够将平均温度误差降低到5 K,绝大部分区间内的预测温度误差都保持在15 K 以下,恒定负荷和变化负荷下的出口温度预测结果基本相同,表明该预测方法具有良好的预测稳定性和准确性。