超超临界锅炉水冷壁涂层失效分析

陶康宁,初 希,金方舟,孙 健

(1.中电华创电力技术研究有限公司,江苏 苏州 215000;2.芜湖发电有限责任公司,安徽 芜湖 241009)

随着我国经济的飞速发展,生产、生活耗电量不断增加,火电机组也向着高参数、大容量发展,锅炉烟气侧水冷壁在高温环境下的腐蚀问题成为发电企业亟待解决的难题之一[1]。选用优异的耐高温合金可以有效提高设备的耐高温腐蚀性能,但由于其价格昂贵,导致推广使用受到限制[2]。超音速电弧喷涂是利用压缩空气雾化熔化的丝材,以超音速喷向工件,形成一种表面粗糙度低、孔隙率低、结合强度高的涂层的工艺[3],可以增强材料的耐高温腐蚀性能。KM99合金丝材含B、Ni、Cr等合金元素,喷涂层中有非晶相,其耐蚀、耐磨性能优于国内外常用的电弧喷涂材料。本文针对某发电企业水冷壁涂层脱落进行探究,分析水冷壁的腐蚀机理及涂层的失效原因,并提出相应的建议。

1 试验分析

某发电企业600 MW机组累计运行约5万小时后,采用KM-99丝材对锅炉水冷壁管(设计规格Φ32 mm×8mm,设计材质15CrMoG)进行超音速电弧喷涂,采用CT-F型陶瓷微粉封孔剂进行封孔处理。机组运行约7 000 h后,发现水冷壁涂层大规模脱落(平均壁温375 ℃),采用扫描电镜(SEM)观察涂层及其附着的腐蚀产物的形貌,并利用能谱仪 (EDS)结合背散射电子成像产生的成分称度测定残存涂层及其表面腐蚀产物的成分。

1.1 宏观分析

图1为水冷壁宏观形貌。水冷壁内、外壁未见明显的机械损伤及明显的氧化皮等缺陷,表面涂层基本脱落,仅残余少量涂层,涂层脱落的基体表面存在明显腐蚀痕迹(箭头所指为残存涂层)。

图1 水冷壁宏观形貌

1.2 SEM分析

采用扫描电镜(SEM)观察涂层及其附着的腐蚀产物的形貌。

图2、图3为水冷壁涂层正常区域扫描电镜形貌,其左侧区域为涂层,右侧区域为母材,涂层与基体之间结合紧密,未发现裂纹。

图2 水冷壁涂层正常区域扫描电镜形貌一

图3 水冷壁涂层正常区域扫描电镜形貌二

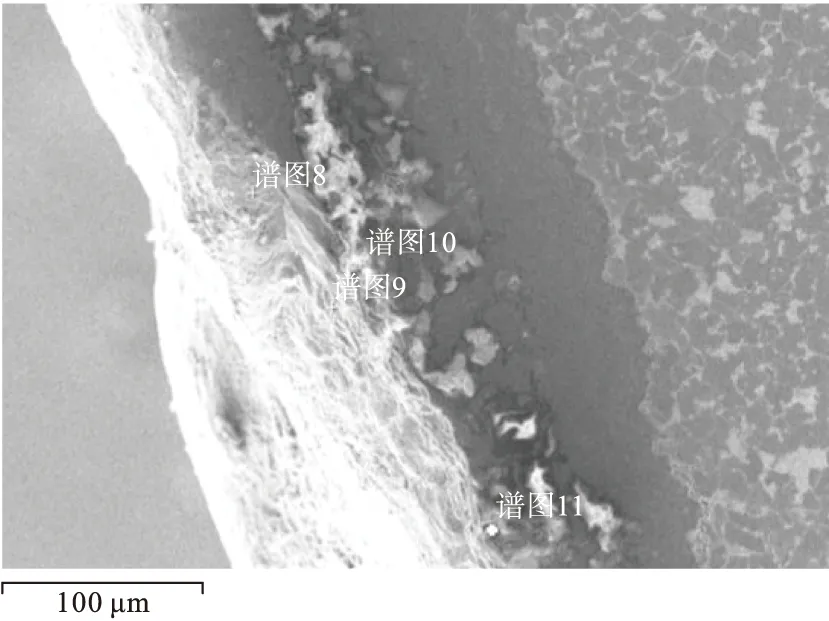

图4为水冷壁涂层脱落区域扫描电镜形貌,在此区域内发现残留涂层断面,红色箭头所指左侧区域为涂层,右侧区域为母材,涂层与母材结合处存在数条微裂纹及氧化层。

图4 水冷壁涂层脱落区域扫描电镜形貌

1.3 能谱分析

对水冷壁涂层正常区域的和脱落区域残留涂层断面进行能谱分析。

图5为水冷壁涂层正常区域能谱图,结合表1(图2能谱分析结果)、表2(图3能谱分析结果)可知1号区域为外壁杂质区域,存在大量S元素及燃烧腐蚀产物,最大质量分数为28%,在高温燃烧的环境下,为水冷壁受热面的高温硫腐蚀提供了条件[4];2号区域为封孔剂区域,主要成分为SiO2封孔剂,区域内存在大量的S元素;3号区域为KM-99丝材的超音速火焰喷涂区域,主要成分为铁氧化合物,存在少量S元素,表明S元素已经透过封孔区域进入涂层,由文献[5]可知,KM99为铁基粉芯丝材w(Fe)=76.21%,w(Cr)=16.33%,本区域Cr元素含量较低;4号区域为基体15CrMoG钢,主要成分为Fe元素。

图5 水冷壁涂层正常区域能谱图

表1 图2能谱分析结果 %

表2 图3能谱分析结果 %

图6为水冷壁涂层脱落区域能谱图,结合表3(图4能谱分析结果)可知1号区域为杂质区域,存在大量S元素及燃烧腐蚀产物;2号区域为封孔剂区域,主要成分为SiO2封孔剂,区域内存在大量的S元素;3号区域为KM-99丝材的超音速火焰喷涂区域,主要成分为铁氧化合物,存在微量Cr元素,内部存在大量微裂纹,并且在其与封孔剂、基体结合区域发现大量S元素的存在;4号区域为基体15CrMoG钢,主要成分为Fe元素。

图6 水冷壁涂层脱落区域能谱图

表3 图4能谱分析结果 %

1.4 腐蚀机理分析

热喷涂涂层在喷涂过程中会存在缺陷和孔隙,涂层中的缺陷和孔隙将成为腐蚀介质的快速传质通道,加速涂层和基体的腐蚀,减少涂层的服役时间。利用封孔剂对涂层进行封孔,可以有效降低涂层孔隙率,延长涂层的服役寿命。而采用涂刷封孔剂封孔的方法成本低、施工方便,但高温封孔效果不理想,腐蚀介质就有可能通过孔隙到达被保护基体表面,使涂层与基体发生化学或电化学侵蚀,腐蚀产物在界面积累,使涂层龟裂、剥落,最终导致涂层失效[6]。

超低排放锅炉的低氮燃烧会进一步加剧还原区的还原性气氛,从而在主燃烧器与SOFA(separate over fire air)之间的水冷壁区域形成强还原性气氛[7]。经过脱硫处理后,电厂用煤中仍不可避免会存在一些硫元素[8],煤中含有的硫生成H2S,还原性气氛的出现加速了H2S气体的产生[9]。H2S与Fe或FeO在高温下会发生化学反应生成疏松的FeS,并被缓慢氧化为Fe3O4[10]。以下为硫化物腐蚀的具体反应过程。

煤粉中的黄铁矿(FeS2)燃烧受热,分解出游离态硫:

FeS2→FeS+[S]

(1)

同时,烟气中存在的H2S与SO2和O2反应释放出游离态硫原子:

2H2S+SO2→2H2O+3[S]

(2)

2H2S+O2→2H2O+2[S]

(3)

当管壁温度达到350 ℃时,

Fe+[S]→FeS

(4)

硫直接透过封孔剂与铁发生反应,使内部硫化,引起强烈的高温腐蚀。S2-具有较强的还原性,在还原气体中S2-能保持稳定。但当烟气中的氧化性气体达到一定分压时,则缓慢氧化转变成Fe3O4,反应生成的SO2又提高了原子硫的活性并加速金属的腐蚀,使腐蚀不断恶化[1]。

3FeS+5O2→Fe3O4+3SO2

(5)

硫在金属中的扩散和渗透能力是决定硫化氢腐蚀程度的一个重要因素,因此,能否阻碍硫在涂层中的扩散和渗透是决定涂层抗硫化氢腐蚀的关键[11-12]。Cr比Fe、Ni等金属元素优先硫化,在硫化过程中,合金表面先形成一层致密的Cr的硫化物。Cr的硫化物晶体缺陷较少,完整、均匀的硫化铬层的形成,能够阻挡金属离子向外扩散以及[S]向合金基体界面的渗透,可以降低腐蚀速度[13]。而在KM-99丝材区域Cr元素含量较少,无法形成致密的硫化层,丝材无法阻止[S]向基体渗透,使涂层与基体发生高温腐蚀。根据于京升等[14-16]理论,在腐蚀过程中,水蒸气中的氢会氧化物中溶解,使氧化层变得疏松,降低氧化层的抗氧化性,H2S等气体会进入基体内部进行腐蚀,继续加深基体腐蚀程度。

此外,炉膛中未燃尽的煤粉会冲刷水冷壁,产生冲蚀磨损,使水冷壁管壁涂层的厚度不断变薄。当高温烟气携带的煤粉颗粒对水冷壁的冲击速度大于8 m/s 时,且烟气中包含着硫化氢等腐蚀气体,会造成水冷壁高温腐蚀和磨损同时发生,对水冷壁的危害更加严重[17-21]。

2 结 论

(1)宏观检查水冷壁管涂层大部分脱落,仅残留部分涂层。

(2)KM-99丝材喷涂后的涂层中仅存在微量Cr元素。

(3)封孔剂与超音速电弧喷涂涂层间存在大量S元素,且涂层内部发现少量S元素,表明S元素已穿透封孔层通过涂层孔隙对基体进行腐蚀。

(4)残留涂层部分区域发现微裂纹,且在微裂纹区域发现大量S元素存在,S元素通过涂层孔隙进入涂层内部,腐蚀基体组织,使涂层与基体的结合力下降。

综上所述:水冷壁管涂层大规模脱落的直接原因为S元素穿透封孔层及防腐涂层,对与涂层紧密结合的基体进行腐蚀,导致涂层与基体结合力下降,产生微裂纹;由于温度梯度由涂层向管内壁递减,受水冷壁结构形式、热膨胀系数差异的影响,温度载荷下,涂层与基体接触位置产生较大的热应力[22],微裂纹在应力与腐蚀作用下不断扩展延伸,最终导致涂层大规模脱落,发生失效。

3 建 议

(1)分析水冷壁管的腐蚀氛围,根据不同的腐蚀气氛,选择不同的防高温腐蚀喷涂材料。针对性的防高温腐蚀喷涂材料是涂层耐腐蚀、耐用性持久的基础。

(2)对喷涂材料、喷涂工艺、涂层性能等全过程进行控制和跟踪,提高涂层使用寿命。

(3)改善锅炉的燃烧环境,降低炉内向火侧水冷壁内壁处的烟气还原性气氛,减小外二次风旋流强度,可以使一、二次风出口段的混合强度减弱,一次风尾部二次风混合强度增大,增强炉膛中心氧浓度,使主燃烧区中心燃尽率提高,从而降低侧墙中间部位CO浓度,减少H2S气体的生成[23]。

(4)举一反三,逢停必检,加强对锅炉两侧墙、燃烧器附近等易发生高温腐蚀部位的防磨防爆检查。